Изобретение относится к получению синтетических каучуков, в частности бутилкаучука, применяемого в производстве шин, РТИ, в медицинской промышленности, и может быть использовано в нефтехимической промышленности.

Известен способ получения бутилкаучука низкотемпературной сеполимеризацией изобутилена, содержащегося в разбавителе в количестве 20-30 об. и прошедшего очистку на алюмогеле, с изопреном, содержание которого выдерживается в пределах от 0,5 об. до 1,5 об. при температуре от -90oC до -100oC, причем конверсия мономеров достигает 70-85% а продолжительность цикла полимеризации составляет 10-40 ч [Синтетический каучук под ред. И.В.Гармонова, "Химия", Л. 1976, с.347-348]

Недостатком указанного способа получения бутилкаучука в среде разбавителя является небольшая продолжительность процесса полимеризации и большие удельные потери сырья и материалов на производство целевого продукта, вызванные недостаточно высоким качеством мономеров, особенно изопрена, полученного из пиролизной фракции.

Наиболее близким по своей технической сущности к данному способу получения бутилкаучука является способ получения бутилкаучука путем приготовления шихты из изобутилена, изопрена и разбавителя-метилхлорида с последующей сополимеризацией изобутилена с изопреном, проводимой в реакторе трубчатого типа, в котором с помощью жидкого этилена поддерживается температура от -170oC до -84oC в присутствии катализатора, получаемого смешением хлорида алюминия и триэтилалюминия в хлористом метиле с образованием алкилалюминийхлорида, затем дисперсию полимера дегазируют и сушат. Получают бутилкаучук с молекулярной массой 345000, ненасыщенностью 2,94% мол. при общей конверсии 73% [Австрал.патент N 292666, кл. С 08 F или В О1 J]

Недостатком указанного способа получения бутилкаучука также являются большие удельные потери сырья, особенно изопрена и метилхлорида, существенные изменения конверсии, вызванные недостаточной чистотой мономеров, невысокая продолжительность пробега реакторов между чистками, высокая вязкость по Муни бутилкаучука и ненасыщенность.

Целью изобретения является снижение удельных затрат сырья, увеличение длительности циклов полимеризации и повышение качества бутилкаучука. Указанная цель достигается тем, что в предлагаемом способе получения бутилкаучука путем приготовления шихты из изобутилена, изопрена и возвратной хлорметилизобутиленовой фракции углеводородов с последующей сополимеризацией изобутилена с изопреном в присутствии катализатора Фриделя-Крафтса, включающий также дезактивацию катализатора стоппером, дегазацию в несколько ступеней, выделение каучука из водной дисперсии и регенерацию разбавителя-метилхлорида и незаполимеризовавшихся мономеров, дополнительно в поток изопрена, подаваемого на шихтование, вводят раствор триизобутилалюминия в парафиновом или в ароматическом углеводороде в количестве (10-25)% от массы катализатора Фриделя-Крафтса, причем при использовании триизобутилалюминия в растворе ароматического углеводорода его содержание в шихте регулируют путем ректификации части обработанного триизобутилалюминием потока изопрена, обеспечивающий выдерживание содержания ароматического углеводорода в общем потоке изопрена в пределах от 0,05% до 0,25% от массы изопрена.

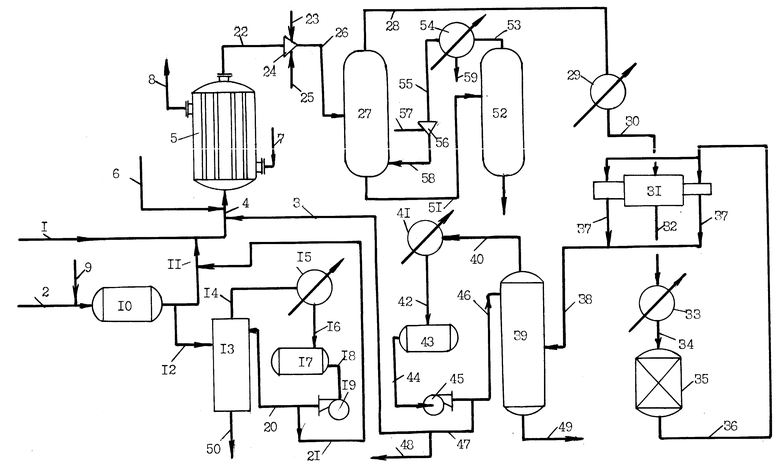

В отличие от известных способов получения бутилкаучука предлагаемый способ за счет связывания микропримесей, содержащихся в изопрене-ректификате, и образования комплекса хлорид алюминия изобутилалюминийхлорид позволяет увеличить конверсию мономеров и снизить потери сырья, а также увеличить пробег реакторов между чистками. Регулирование содержания ароматического углеводорода, например, толуола в реакционной массе позволяет выдерживать пристенный полимерный слой на минимальном уровне. Предлагаемый способ получения бутилкаучука осуществляют, по прилагаемой на чертеже схеме, следующим образом.

Изобутилен по линии 1 смешивают с изопреном, подаваемым по линии 2 и метилхлоридизобутиленовой фракцией, вводимой по линии 3, и в виде шихты, содержащей 20-30% изобутилена, 0,5-1,5% изопрена, остальное метилхлорид, по линии 4 подают в реактор 5 после охлаждения в холодильниках (на схеме не показаны). Температуру шихты выдерживают в пределах от -90oC до -107oC.

Раствор катализатора, например, хлорид алюминия в метилхлориде, концентрацией (0,08-0,15) мас. вводят по линии 6 в реактор 5. Температуру в реакторе 5 выдерживают в пределах от -100oC до -90oC за счет охлаждения трубок реактора 5 испаряющимся этиленом, подаваемым по линии 7 и выводимым по линии 8.

В поток изопрена, подаваемый по линии 2 на шихтование, вводят по линии 9 раствор триизобутилалюминия в парафиновом или в ароматическом растворителе в количестве (10-25)% от массы катализатора Фриделя-Крафтса, потоки изопрена и триизобутилалюминия смешивают в смесителе 10 и направляют частично по линии 11 на шихтование, либо по линии 12 в колонну 13 на ректификацию для отделения от ароматического растворителя. При условии применения для обработки изопрена триизобутилалюминия в парафиновом растворителе, весь поток изопрена поступает по линии 11 на приготовление шихты без ректификации изопрена. При применении триизобутилалюминия в виде раствора в ароматическом углеводороде по линии 12 на ректификацию в колонну 13 подают такую часть потока изопрена, чтобы после смешения с изопреном, не подвергнутым ректификации, содержание ароматического углеводорода в общем потоке изопрена, подаваемом на шихтование, находилось в пределах от 0,05% до 0,25% от массы изопрена. Температуру в колонне 13 выдерживают в пределах (38-42)oC в кубовой части. Испарившийся изопрен по линии 14 подают в конденсатор 15, конденсат сливают по линии 16 в емкость 17, откуда по линии 18 насосом 19 направляют в виде флегмы по линии 20 на колонну 13 либо по линии 21 подают в линию 11 и далее на приготовление шихты.

При условии, что содержание ароматического растворителя в изопрене после его обработки триизобутилалюминием не превышает 0,25 мас. от изопрена, последний могут полностью направлять без очистки ректификацией непосредственно на приготовление шихты.

Реакционную массу из реактора 5 выводят по линии 22 на дезактивацию водой, подаваемой по линии 23 в инжектор 24, куда по линии 25 направляют водяной пар. Полученную парожидкостную смесь по линии 26 вводят в дегазатор первой ступени дегазации 27.

Отогнанные пары дегазации выводят по линии 28 на конденсатор 29, охлаждаемый рассолом или испаряющимся аммиаком (на схеме не показан) подают по линии 30 в компрессор 31, откуда по линии 32 направляют в конденсатор 33 и далее по линии 34 на осушитель 35, заполненный модифицированным алюмогелем, цеолитами. Осушенные пары углеводородов по линии 36 подают на вторую ступень компрессора 31 и по линия 37 через конденсаторы (на схеме не показаны) направляют по линии 38 в колонну 39 для выделения хлорметилизобутиленовой фракции, отводимой по линии 40 на конденсатор 41 и далее по линии 42 в емкость 43, затем по линии 44 насосом 45 выводят по линии 46 в виде флегмы на колонну 39, либо по линии 47 подают в линию 3 в виде возвратной метилхлоридизобутиленовой фракции на приготовление шихты и по линии 48 на выделение метилхлорида для приготовления раствора хлоридалюминия (на схеме не показано).

Изопрен и димеры изобутилена, ароматические углеводороды из нижней части колонны 39 выводят по линии 49 на переработку. Кубовый продукт колонны 13 подают по линии 50 в первую ступень дегазации в дегазатор 27 (на схеме не показано).

В отличие от известного способа получения бутилкаучука обработка потока изопрена триизобутилалюминием в количестве (10-25)% от массы катализатора Фриделя-Крафтса, вводимого на сополимеризацию, позволяет не только связать влагу, карбонильные и ацетиленовые соединения, содержащиеся в изопрене-ректификате, но и за счет создания комплекса хлорид алюминия - изобутилалюминияхлорид повысить эффективность процесса сополимеризации.

Пульку каучука из дегазатора 27 по линии 51 подают в дегазатор 52 на вакуумную отгонку оставшихся углеводородов из каучука.

Пары дегазации по линии 53 направляют в конденсатор 54, затем несконденсировавшуюся часть по линии 55 подают в эфектор 56, куда по линии 57 вводят рабочий водяной пар. Пары из эжектора 56 по линии 58 направляют в первую ступень дегазации в дегазатор 27. Водный конденсат из конденсатора 54 по линии 59 подают на отпарку углеводородов или в дегазатор 27.

Пульку каучука из вакуумной ступени дегазации в дегазаторе 52 по линии 60 направляют на выделение каучука из воды и сушку в червячно-отжимных сушильных агрегатах.

Пример 1 (прототип). Бутилкаучук получают сополимеризацией изобутилена с изопреном по известному способу.

В реактор загружают изопрен в количестве 5,5 г, изобутилена 100 г и метилхлорида 446 г. После охлаждения шихты до температуры -100oC вводят катализатор, полученный смешением хлорида алюминия и триэтилалюминия, взятых в мольном отношении 1:1 в растворе метилхлорида.

Температура сополимеризации -102oC.

Дезактивацию процесса осуществляют этиловым спиртом, затем полимер выделают дегазацией.

Основные показатели процесса:

конверсия мономеров, 73

молекулярная масса полимера, •103 345

непредельность полимера, мол. 2,94

Степень транспортабельности реакционной массы из реактора (количество слитого из реактора полимера по отношению ко всему полимеру), 67.

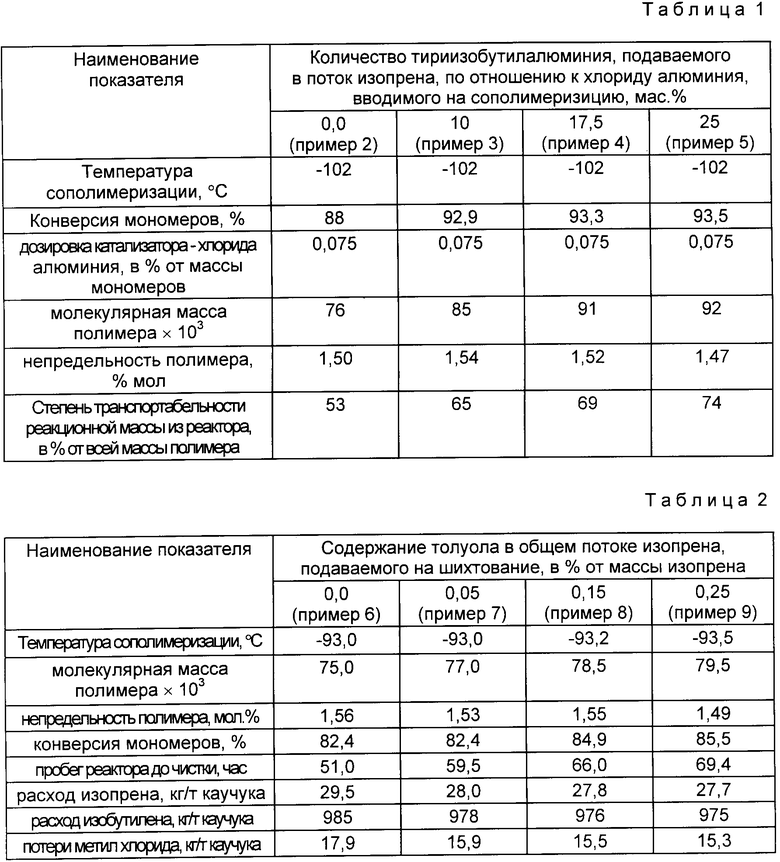

Пример 2-5. Бутилкаучук получают по предлагаемому способу. В реактор загружают изобутилен, метилхлорид и изопрен. Изопрен предварительно обрабатывали триизобутилалюминием в растворе изопентана концентрацией 25% Количество триизобутилалюминия по отношению к хлориду алюминия, вводимому на сополимеризацию в растворе метилхлорида, изменяли в пределах от 10% до 25% от массы 100%-ного хлорида алюминия (примеры 3-5). В реактор ввели:

изобутилена 9,3 г

изопрена 0,45 г

метилхлорида 40,5 г

и 8 мл катализатора хлорида алюминия с концентрацией 0,1 мас. в метилхлориде.

В примере 2 изопрен не обрабатывали триизобутилалюминием.

Основные показатели процесса приведены в табл.1.

Примеры 6-9.

Бутилкаучук получают по предлагаемому способу в промышленных условиях. В поток изопрена вводят триизобутилалюминия в растворе толуола концентрацией 27 мас.

В реактор подают 16 т/ч шихты состава, мас.

изобутилен 19,5

изопрен 0,5

метилхлорид 80,0

Температура шихты -97oC, температура раствора катализатора Фриделя-Крафтса (хлорида алюминия) -95oC. Концентрация катализатора 0,12 мас. Дозировка хлорида алюминия 0,055% от массы мономеров.

Расход триизобутилалюминия (в растворе толуола) составил 10% от массы катализатора-хлорида алюминия и был введен в общий поток изопрена. Обработанный таким образом изопрен частично подвергли ректификации при 34oC и давлении 0,25 МПа, затем смешали с потоком, подаваемым мимо колонны ректификации, и направили на шихтование. В примере 6 обработку изопрена триизобутилалюминием не проводили.

Основные показатели процесса приведены в табл.2.

Как видно из примеров, использование предлагаемого способа получения бутилкаучука позволяет улучшить технико-экономические показатели процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2091402C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2092498C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2200168C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2096423C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2184745C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

Изобретение относится к получению синтетических каучуков, в частности бутилкаучука, применяемого в производстве шин, РТИ, в медицинской промышленности, и может быть использовано в нефтехимической промышленности. Целью изобретения является снижение удельных затрат сырья, увеличение длительности циклов и повышение качества бутилкаучука. Указанная цель достигается тем, что в предлагаемом способе получения бутилкаучука путем приготовления шихты из изобутилена, изопрена и возвратной хлорметилизобутиленовой фракции углеводородов с последующей сополимеризацией изобутилена с изопреном в присутствии катализатора Фриделя-Крафтса, включающий также дезактивацию катализатора стоппером, дегазацию в несколько ступеней, выделение каучука из водной дисперсии и регенерацию разбавителя - метилхлорида и незаполимеризовавшихся мономеров, в поток изопрена, подаваемого на шихтование, вводят раствор триизобутилалюминия в парафиновом или ароматическом углеводороде в количестве (10-25)% от массы катализатора Фриделя-Крафтса, причем при использовании триизобутилалюминия в растворе ароматического углеводорода его содержание в шихте регулируют путем ректификации части обработанного триизобутилалюминием потока изопрена, обеспечивающей выдерживание содержания ароматического углеводорода в общем потоке изопрена в пределах от 0,05% до 0,25% от массы изопрена. 2 з.п.ф-лы, 2 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Синтетический каучук | |||

| / Под ред | |||

| И.В.Гармонова - Л.: Химия, 1976, с | |||

| Верхний многокамерный кессонный шлюз | 1919 |

|

SU347A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент 292666, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-01-10—Публикация

1995-06-07—Подача