Изобретение относится к катализаторам конверсии аммиака и может быть использовано для получения оксидов азота в производстве азотной кислоты и гидроксиламинсульфата.

Платиноидные катализаторы, используемые в процессе окисления аммиака до оксидов азота, очень чувствительны к примесям в сырье, которые могут попадать в контактный аппарат с аммиачно-воздушной смесью.

Одной из задач, решаемой при разработке катализаторов, является условие их устойчивости к ядам, термостабильность и удешевление катализаторов.

Используемые в настоящее время в промышленности платаноидные катализаторы окисления аммиака обладают высокой активностью и селективностью, но сырье для их изготовления является дорогим и дефицитным.

Поэтому идет интенсивный поиск и разработка более дешевых катализаторов.

Известен катализатор (заявка Великобритании N 1590451, МПК3 B 01 J 23/56 // B 01 D 53/36; C 01 B 17/78, 21/26, 1981), содержащий металл платиновой группы, который представляет собой интерметаллическое соединение металла платиновой группы с алюминием, скандием, иттрием, лантаноидом, титаном, цирконием, гафнием, ванадием, ниобием или танталом на носителе, которым является тугоплавкий окисел. Активный компонент представляет собой покрытие на носителе.

Недостатком катализатора является плохое сцепление каталитически активных компонентов-металлов с поверхностью носителя и катализатор быстро теряет активность.

Известен катализатор для процесса производства азотной кислоты окислением аммиака на носителе из пенокерамики или вспененного металла с сетчатой структурой с покрытием, состоящим в основном из 1-70% благородного металла, равномерно нанесенного на носитель (патент США N 5217939, МПК5 B 01 J 23/40, B 01 J 23/42, 1993). Благородный металл выбирают из группы, включающей Pt, Pd, Rh, Ru, Os и их смеси. Для получения катализатора готовят раствор карбоксилатной соли благородного металла с концентрацией 1-30% в органическом растворителе, погружают в раствор носитель катализатора, удаляют из раствора пропитанный носитель и выдерживают носитель при температуре 260-800oC до разложения соли и получения металлического электропроводящего покрытия.

Недостатком катализатора также является плохое сцепление активного компонента с носителем и поэтому срок службы катализатора и стабильной работы недостаточен, а эффективность катализатора низка.

Известен катализатор процесса окисления аммиака на носителе, представляющем собой сотовую конструкцию (заявка Японии N 57-58213, МПК3 B 01 J 23/42, B 01 D 53/36, B 01 J 23/89, 35/04, 1982) из термостойкого неорганического материала, на которой формируют слой окиси алюминия с последующим нанесением на полученный носитель платинового катализатора или смешанного катализатора, содержащего платину и окись кобальта в количестве 0,1-2,0%.

Недостатком катализатора является также низкий срок стабильной работы.

Наиболее близким решением является катализатор (патент РФ N 2069584, МПК6 B 01 J 23/38, 23/70, 1996), носитель которого изготовлен из оксидов кремния и/или алюминия в виде нитей, волокон, в форме тканых и нетканых материалов и в который вводят легирующие добавки металлов, выбранных из группы: Pt, Pd, Rh, Ir, Ag, Au, Fe, Cr, Co, Ni, Mn, Pb, Cu в количестве 0,001-1,0% от массы носителя.

Катализатор обладает высокой прочностью сцепления нанесенной фазы каталитически активного металла с поверхностью носителя, но термостабильность катализатора недостаточно высока.

Задача, решаемая настоящим изобретением, заключается в разработке катализатора, обладающего высокой прочностью сцепления нанесенной фазы с носителем, повышенной термостабильностью и механической прочностью.

Поставленная задача решается на катализаторе для конверсии аммиака, включающем по крайней мере один активный компонент, выбранный из металлов и/или оксидов VIII группы в количестве не менее 0,01 мас.% на носителе - оксиде кремния и/или оксиде алюминия в форме тканых и нетканых волокнистых материалов. Катализатор содержит стабилизатор, выбранный из металлов и/или оксидов металлов IIA, IIIA, IVB групп в количестве 0,01-2,0 мас.% (в пересчете на металл).

Элементарные волокна стекловолокнистого носителя имеют диаметр 1-20 мкм.

В качестве носителя используют стекловолокнистый силикатный материал с содержанием диоксида кремния 50-99,9 мас.% и имеющий поверхность 0,1-200 м2/г.

Катализатор дополнительно содержит оксид редкоземельного элемента в количестве 0,001-2,0 мас.% (в пересчете на металл).

Для образования высокой дисперсности активного компонента в состав катализатора вводят стабилизаторы, выбранные из металлов и/или оксидов металлов IIA, IIIA, IVB групп в количестве 0,01-2,0 мас.%. Введение стабилизаторов препятствует образованию крупных кристаллитов активного компонента и способствует стабильной работе катализатора при высоких температурах.

Введение стабилизирующего компонента в катализатор осуществляют различными способами: одновременно с активным компонентом или после нанесения активного компонента покрытием его стабилизирующим металлом и/или оксидом. Высокую термостабильность проявляют катализаторы, в которых часть стабилизатора введена в носитель, а оставшаяся часть от необходимого количества стабилизатора вводится совместно с активным компонентом.

Предлагаемое изобретение отличается наличием стабилизаторов, которые позволяют активному компоненту распределяться не только на поверхности, но и в приповерхностных слоях стекловолокон. Это ограничивает подвижность частиц активной фазы, в том числе и при повышении температуры, что обусловливает высокую дисперсность и активность наносимых активных фаз, а также защищает их от действия отравляющих веществ, а следовательно, повышает устойчивость катализатора к действию высокой температуры и отравлению.

Предлагаемые катализаторы обладают очень высокой прочностью сцепления нанесенной фазы каталитически активного компонента и/или его оксида с поверхностью носителя, получаемый катализатор обладает высокой термостабильностью.

Как показали исследования, процесс конверсии аммиака эффективно протекает на катализаторах с активным компонентом и стабилизатором на силикатных стекловолокнистых носителях.

Анализируя этот положительный по сравнению с прототипом результат, можно выделить следующие химические и физические причины, обеспечившие достижение качественного скачка в параметрах процесса конверсии аммиака:

а) оказалось, что вводимый в стекловолокнистый носитель активный компонент и стабилизатор придают ему особое состояние по уровню стабильности каталитической активности при высоких температурах;

б) малость размеров элементарного волокна (1-20 мкм) в стекловолокнистом носителе предлагаемого катализатора обеспечивает интенсификацию процесса за счет снижения диффузионных затруднений.

При использовании в качестве носителя силикатного стекловолокнистого материала в форме тканой структуры могут быть использованы разные типы тканого переплетения: обычное тканое переплетение, переплетение типа "сатин " или "саржа", тканая сетка. Диаметр нити тканья ≈1 мм, при этом нить образована скручиванием элементарных волокон диаметром 7-9 мкм.

Носитель получают из традиционных силикатных стекол, в которых содержание диоксида кремния варьируется от 50 до 99,9 мас.%.

Внутренняя поверхность носителя варьируется от 0,1 м2/г до 200 м2/г путем дозированной выщелачивающей обработки исходных стекловолокнистых материалов в кислых средах.

В зависимости от требований к уровню интенсивности процесса могут быть использованы добавки редкоземельных элементов в количестве 0,001-2,0 мас.%.

Выбор оптимального катализатора при его освоении в производственных условиях должен определяться требованиями к уровню интенсивности процесса, его селективности, степени очистки конечного продукта, а также экономическими оценками эффективности технологической схемы.

Активный компонент может быть введен в силикатный стекловолокнистый носитель разными способами. В российском патенте N 2069584, 1996 (автор Барелко и др. ) упомянут способ, основанный на введении каталитически активного металла в стадии формирования расплавленной стекломассы. Приготовление катализаторов, данные испытаний которых приведены ниже, проводились путем реализации ионообменных процессов, протекающих в операциях пропитки силикатного стекловолокнистого носителя в растворах солей вводимого металла.

Таким образом, существенными отличительными признаками заявляемого изобретения является то, что:

- катализатор дополнительно содержит стабилизатор;

- стабилизатор выбирают из металлов и/или оксидов металлов IIA, IIIA, IVB группы.

Опыты проводились в лабораторном реакторе диаметром 55 мм, в который закладываются каталитические пакеты.

На каталитический пакет подается поток аммиачно-воздушной смеси с концентрацией аммиака 12 об.%. Расход аммиачно-воздушной смеси 1 м3/ч, линейная скорость газового потока ≈15 см/с. Инициирование реакции осуществляется с помощью специального розжигового устройства, и после перехода реакции в автоматический режим инициирование прекращается. Анализ активности (степень конверсии) определяется по стандартной методике путем отбора проб аммиачно-воздушной смеси и нитрозных газов с последующим титрованием. Для определения термостабильности катализатор выдерживают при температуре 900-1000oC в течение заданного времени и затем при тех же условиях определяют степень конверсии аммиака.

Для проверки ресурсных характеристик катализаторов (работа на длительность) отдельные образцы закладывались в промышленный реактор контактного окисления аммиака в агрегате АК-72.

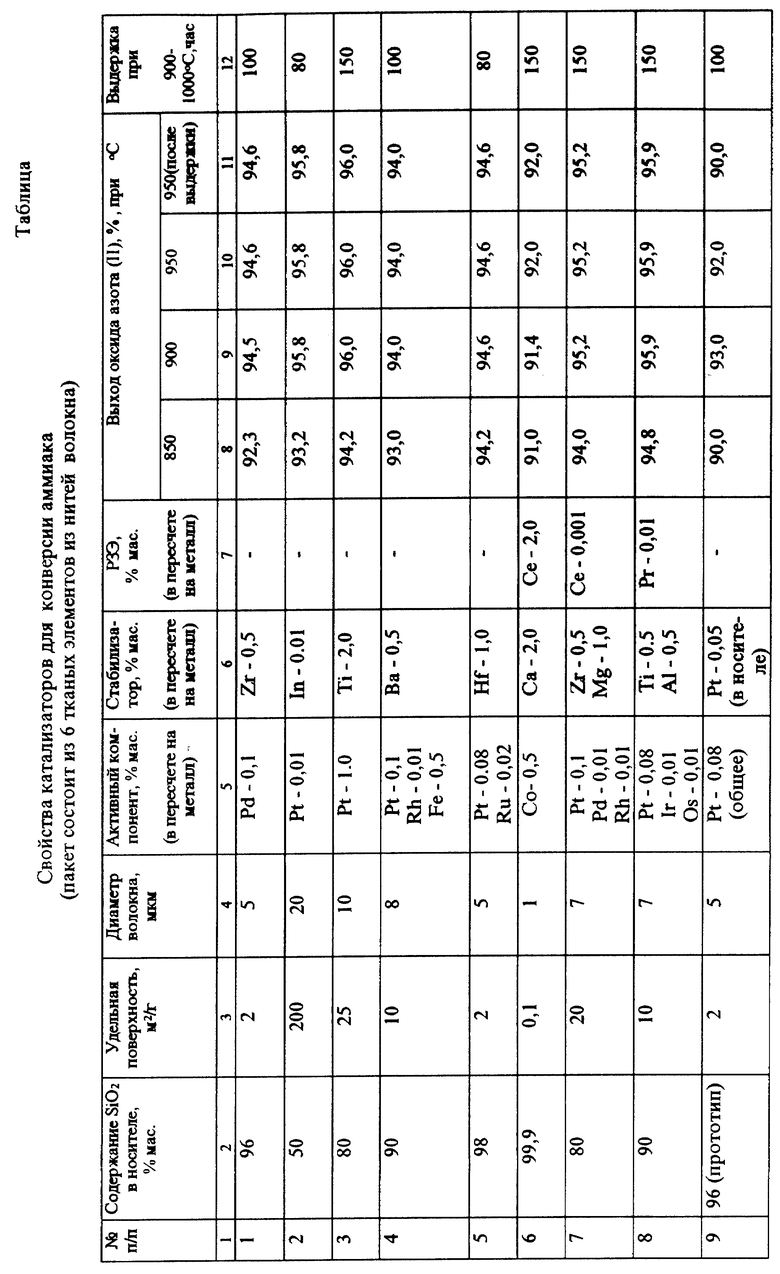

В таблице представлены состав катализатора и результаты испытаний.

Нижеследующие примеры иллюстрируют предлагаемое решение.

Пример 1

Для приготовления катализатора, содержащего 0,1 мас.%, Pd берут волокнистый материал, состоящий из 96% SiO2 в форме тканого волокна, имеющего диаметр 5 мкм. Готовят раствор хлористого палладия в 5%-ном растворе соляной кислоты, добавляют расчетное количество хлорида циркония. Выдерживают в пропиточном растворе носитель 3 часа, поднимают температуру до 80oC, носитель сушат и прокаливают при температуре 400oC.

Пример 2

Для приготовления катализатора используют волокнистый носитель с содержанием SiO2 50 мас.%. Готовят пропиточный раствор, содержащий расчетное количество тетрахлорида платины и индия, носитель выдерживают в пропиточном растворе 3 часа и поднимают в течение 4 часов температуру до 450oC.

Пример 3

Аналогичен примеру 2, только отличается характеристикой носителя, а в качестве стабилизатора используют золь TiO2.

Пример 4

Аналогичен примеру 2, только в качестве активного компонента дополнительно содержит родий, железо, а в качестве стабилизаторов - барий.

Пример 5

Аналогичен примеру 2, только в качестве активного компонента дополнительно содержит рутений, а в качестве стабилизатора содержит гафний.

Пример 6

Аналогичен примеру 1, только в качестве активного компонента содержит кобальт, а в качестве стабилизатора кальций и промотора - церий.

Пример 7

Аналогичен примеру 2, только в качестве активного компонента дополнительно содержит палладий и родий, в качестве стабилизатора дополнительно содержит магний. В качестве редкоземельного элемента используется церий, который вводится совместно с активным компонентом.

Пример 8

Аналогичен примеру 2, только в качестве активного компонента дополнительно содержит иридий и осмий и промотор - празеодим, а в качестве стабилизатора - титан и алюминий.

Пример 9 (прототип)

Аналогичен примеру 2, отличается характеристикой носителя и тем, что платина в количестве 0,05 мас.% введена на стадии приготовления носителя, а остальное расчетное количество вводят в катализатор пропиткой носителя.

Как показали испытания, введение стабилизаторов, выбранных из металлов и/или оксидов металлов IIA, IIIA, IVB групп, в количестве 0,01-2,0 мас.% в катализатор приводит к стабилизации физико-химических свойств заявляемого катализатора в условиях работы 850-950oC, что способствует получению на нем выходов оксида азота 92,3-96%. В то же время известный катализатор претерпевает значительные изменения структуры, что является причиной снижения выхода оксида азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ НИТРОСОЕДИНЕНИЙ | 1999 |

|

RU2156654C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 1999 |

|

RU2158633C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И/ИЛИ ДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2164814C1 |

| МИКРОСФЕРИЧЕСКИЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2163886C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕНИТРИФИКАЦИИ ВОДЫ | 1998 |

|

RU2133226C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ С ИЗБЫТКОМ КИСЛОРОДА ОТ ОКСИДОВ АЗОТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2001 |

|

RU2186621C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ | 1999 |

|

RU2158632C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214865C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВОДОРОДА И ОКСИДА УГЛЕРОДА | 2001 |

|

RU2204434C2 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2211087C1 |

Изобретение относится к катализаторам конверсии аммиака и может быть использовано для получения оксидов азота в производстве азотной кислоты и гидроксиламинсульфата. Описывается катализатор для конверсии аммиака, включающий по крайней мере один активный компонент, выбранный из металлов и/или оксидов VIII группы в количестве не менее 0,01 мас.% на носителе - оксиде кремния и/или оксиде алюминия в форме тканых и нетканых волокнистых материалов, дополнительно содержит стабилизатор, выбранный из металлов и/или оксидов металлов IIА, IIIА, IVB групп в количестве 0,01-2,0 мас.% (в пересчете на металл). Технический результат - разработка катализатора, обладающего высокой прочностью сцепления нанесенной фазы с носителем, повышенной термостабильностью и механической прочностью. 3 з.п. ф-лы, 1 табл.

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1997 |

|

RU2119889C1 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА С ИСПОЛЬЗОВАНИЕМ ОКСИДНОГО КАТАЛИЗАТОРА СОТОВОЙ СТРУКТУРЫ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2127223C1 |

| Устройство для обработки трубчатых заготовок | 1988 |

|

SU1590451A1 |

| US 5217939 A, 08.06.93 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU384563A1 |

| Устройство для управления процессом термообезмасливания парафина | 1972 |

|

SU562567A1 |

Авторы

Даты

2000-12-10—Публикация

1999-11-02—Подача