Данное изобретение относится к составному валку, включающему, по меньшей мере, одно кольцо из цементированного карбида и оболочку из узловатого литейного чугуна. Составной валок можно изготовить в виде цельного изделия или валкового кольца для прикрепления к ведущему шпинделю.

Составные валки из цементированного карбида для горячей или холодной прокатки состоят из одного или нескольких колец из цементированного карбида с оболочкой из чугуна, присоединенных к ведущему шпинделю различными соединительными фланцами с топорными устройствами. Одна из проблем с такими валками состоит в том, что во время охлаждения от температуры литья оболочка подвергается усадке в большей степени, чем кольцо из цементированного карбида. В результате возникают силы, направленные к кольцу из цементированного карбида и порождающие усилия на внешней поверхности кольца, которые действуют перпендикулярно к микротрещинам, образовавшимся на поверхности валка во время прокатки.

Под влиянием этих растягивающих усилий микротрещины разрастаются в глубину, что может вызвать разрушение валка или необходимость в лишней обрубке, что ограничивает вальцующую способность валка.

В патентах США NN 5 248 289 и 5359 772 указано, что даже цельный валок можно изготовить таким же образом при наличии хорошего соединения между литьевым чугуном и цементированным карбидом. Однако термообработка цельных валков длиной до 2500 мм требует использования печей большого размера, а длительная стадия термообработки увеличивает время полного цикла. Полученная структура со смесью баинита и остаточного аустенита также поддается обработке с большим трудом.

Одно из решений этой проблемы описано в патенте США N 5 104 458, согласно которому одно из несколько колец из цементированного карбида отливаются в оболочку из графитового литейного чугуна, которая после литья содержит структуры баинита и остаточного аустенита, предпочтительно в количестве 15-20 вес. %, который при последующих одной или нескольких стадиях термообработки полностью или частично превращается в баинит. Таким образом достигается благоприятное напряженное состояние. Однако эта термообработка является дорогостоящим и длительным процессом, которого желательно избежать.

Задачей изобретения является создание в валке желательного напряженного состояния в сочетании с хорошим металлургическим сцеплением без последующей термообработки.

Согласно изобретению в составном валке для горячей или холодной прокатки, включающем, по меньшей мере, одно кольцо из цементированного карбида, отлитое в оболочку из сплава, представляющего собой по существу графитовый литейный чугун, литейный чугун имеет более 40 об.% перлита, дополнительно содержит медь при следующем соотношении компонентов, вес.%:

Кремний (Si) - 1,9-2,8

Магний (Mg) - 0,02-0,10

Никель (Ni) - 0,5-4,0

Марганец (Mn) - 0,1-1,0

Медь (Cu) - <2

Молибден (Mo) - <1

Железо - Остальное

и имеет Сэкв, равный 2,5-6,0, где Cэкв = %C + 0,3 (%Si + %P).

Кроме того, валок отличается тем, что литейный чугун содержит, вес. %:

Кремний (Si) - 2,1-2,5

Магний (Mg) - 0,04-0,07

Никель (Ni) - 1-2

Марганец (Mn) - 0,6-0,7

Медь (Cu) - 0,01-1

Молибден (Mo) - <1

Железо - Остальное

и имеет Cэкв, равный 3,5-5.

Согласно данному изобретению было установлено, что при использовании в качестве литейного материала сплава со структурой перлита и феррита получается желательное напряженное состояние в сочетании с хорошим металлургическим сцеплением без последующей термообработки валка. Литейный чугун легко поддается обработке в литом состоянии и обладает такой твердостью и жесткостью, которые находятся в равновесии при использовании валка.

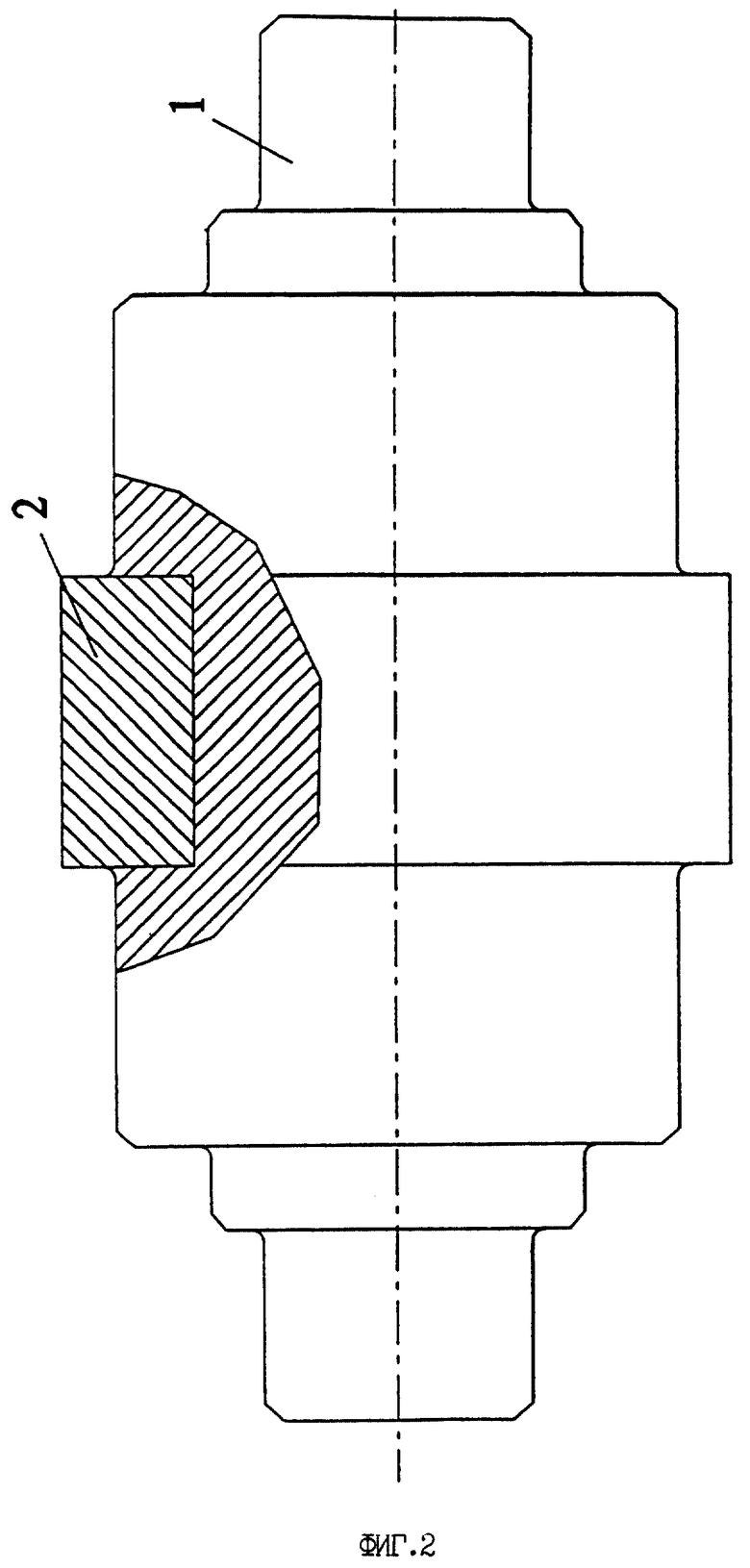

На фиг. 1 показан составной валок, состоящий из кольца из цементированного карбида 2 и оболочки из литейного чугуна 1, которая крепится на шпинделе.

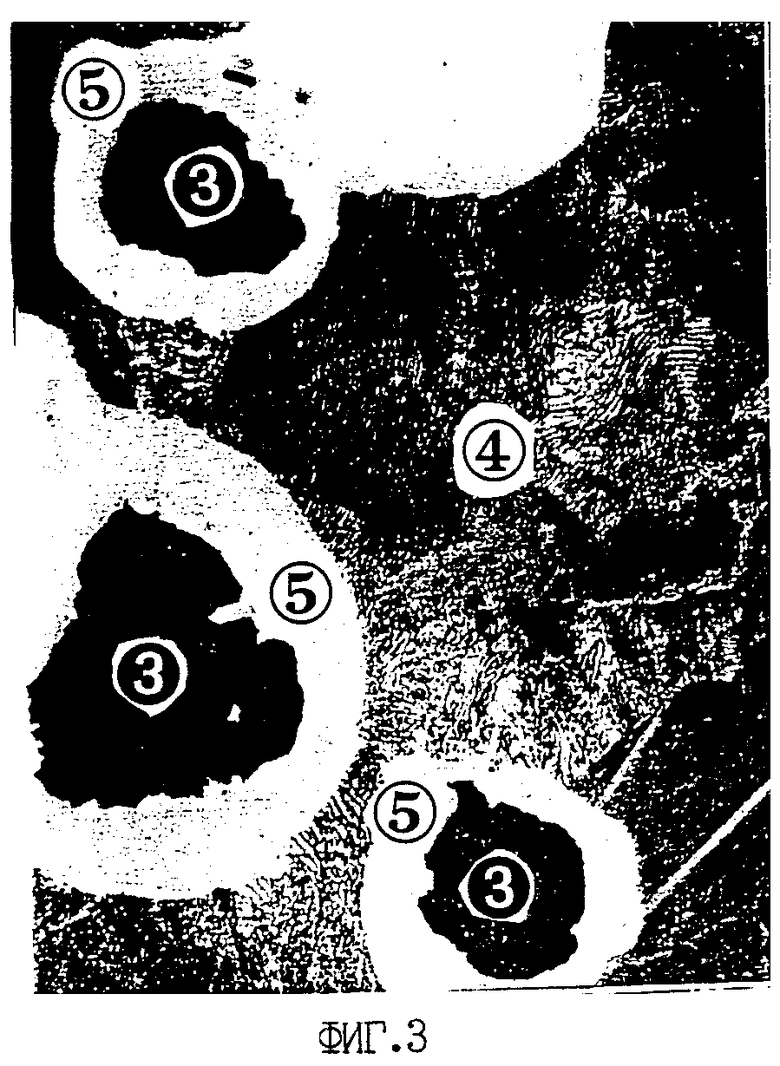

На фиг. 2 изображен цельный валок, включающий сердечник и цапфы с одним литым кольцом из цементированного карбида 2.

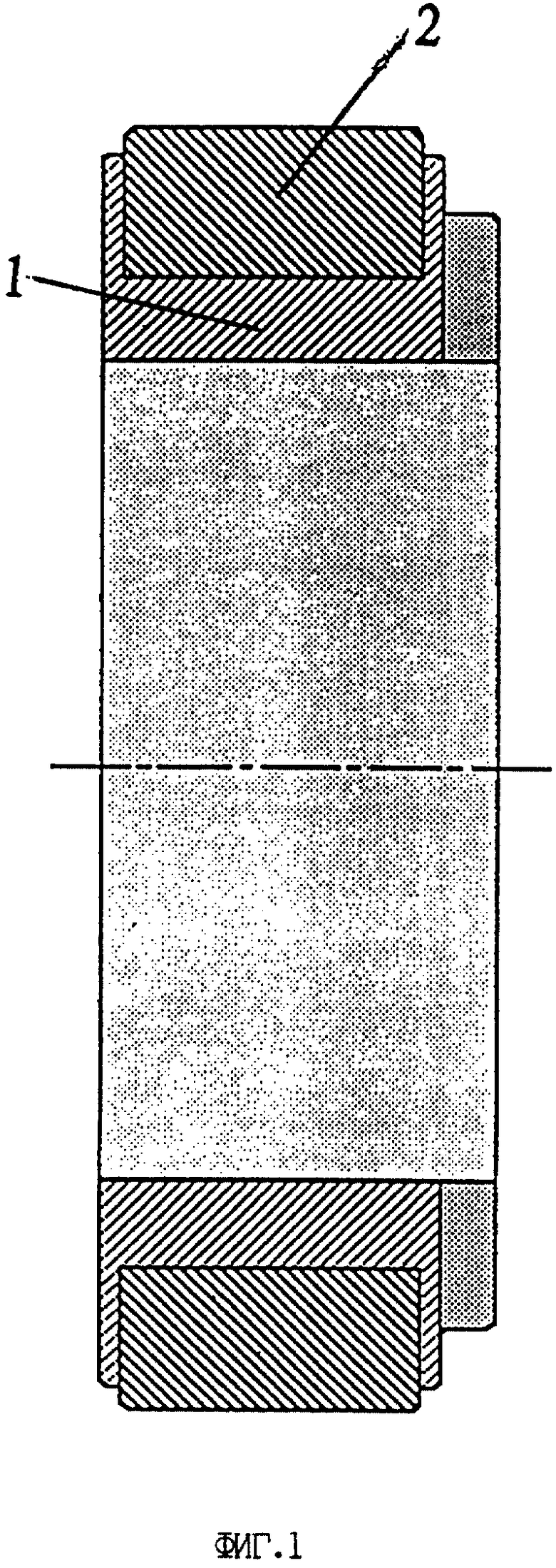

На фиг. 3 показана микроструктура узловатого литого чугуна согласно изобретению, где 3 - включения графита; 4 - перлит; 5 - феррит.

Согласно настоящему изобретению цементированный карбид отливают в оболочку из графитового литейного чугуна, имеющего состав, подобранный таким образом, чтобы углеродный эквивалент Cэкв = %C + 0,3•(%Si + %P) равнялся 2,5-6, предпочтительно, 3,5-5. В литейный сплав добавляют ферросилициймагний и/или никель-магний до содержания магния 0,02-0,10 вес.%, предпочтительно 0,04-0,07 вес.%.

За счет затравки ферросилицием литейный чугун содержит кремний в количестве 1,9-2,8 вес.%, предпочтительно 2,1-2,5 вес.%. Таким образом получают узловатый литейный чугун, содержащий диспергированный сфероидальный графит. Кроме того, добавляют элементы, замедляющие диффузию углерода, предпочтительно никель в количестве 0,5-4,0, предпочтительно 1-2 вес.%, и марганец в количестве 0,1-1,0 предпочтительно 0,6-0,7 вес.%, при этом получают структуру перлита и феррита с содержанием не менее 40% об. перлита и некоторого количества, менее 5% об., остаточного аустенита. Ni и/или Cu можно частично заменить молибденом в количестве до 1 вес.%. Если вес части валка, изготовленного из литого чугуна, больше 1000 кг, следует добавлять менее 2 вес.%, предпочтительно, 0,01-1 вес.% Cu. В литом состоянии литейный чугун в валке имеет твердость по Бринеллю, равную 190-250, если вес части валка, изготовленной из чугуна, составляет 200-1000 кг.

Согласно одному аспекту валок представляет собой цельное изделие, включающее сердечник и цапфы с, по меньшей мере, одним кольцом из цементированного карбида.

Сердечник валка и цапфы могут быть изготовлены из другого литейного сплава. Например, на фиг. 1 показан составной валок, состоящий из кольца 2 из цементированного карбида и оболочки 1 из литейного чугуна, устанавливаемой на шпинделе, а на фиг. 2 изображен цельный валок, включающий сердечник и цапфы 1 с одним отлитым кольцом 2 из цементированного карбида. Как показано на фиг. 3, микроструктура узловатого литейного чугуна в валке содержит включения графита 3, перлит 4 и феррит 5.

Согласно другому аспекту валок состоит из кольца из цементированного карбида (или колец), отлитого в кольцеобразную оболочку, при этом кольца прикреплены к ведущему шпинделю при помощи соединительных фланцев и стопорных устройств.

Согласно изобретению предусмотрен также способ изготовления цельного валка, содержащего сердечник и цапфы или кольцо (кольца) из цементированного карбида, отлитое в кольцеобразную оболочку, только при этом кольцо (кольца) прикреплены к шпинделю для горячего или холодного вальцевания.

В соответствии с этим способом, по меньшей мере, одно кольцо из спеченного цементированного карбида помещают в форму, при этом внутренняя поверхность кольца и его боковые поверхности свободны для соприкосновения с литейным чугуном. Форму заполняют расплавленным литейным чугуном состава, указанного выше, и подвергают соответствующему нагреванию. После охлаждения до комнатной температуры валок очищают и обрабатывают до получения нужной формы и размера.

Согласно одному варианту литье осуществляют статическим методом.

Согласно предпочтительному варианту валок изготавливают методом статического литья в форму, в которой струя расплава направлена к внутренней поверхности валка из цементированного карбида.

Согласно другому варианту осуществляют центробежное литье. Форма вращается и, когда достигается подходящая скорость, около 400 об/мин, расплавленный чугун выливают во вращающуюся форму. Скорость вращения непрерывно уменьшается во время выливания расплава, которое длится примерно 1 мин. В результате расплавленный чугун попадает на стенку формы и затвердевает под давлением. Иначе, отливают кольцо (кольца) из цементированного карбида в оболочку из упомянутого литейного чугуна, после чего сердечник и цапфы отливают из другого литейного сплава центробежным или статическим методом.

Для получения оптимальной металлургической связи между цементированным карбидом и литьевым чугуном необходимо использовать перегрев чугуна в лотке на 200-300oC в сочетании с регулируемым заполнением формы и, в случае центробежного литья, заданную скорость вращения для достижения сбалансированного нагрева и расплавления поверхностного слоя части кольца из цементированного карбида, которое не формуется в литейной форме, т.е. части, которая будет связана металлургически с литейным чугуном. Было установлено, что переходная зона между цементированным карбидом и чугуном величиной 1-5 мм является удовлетворительной.

Данный составной валок представляет собой после обработки до получения конечных формы и размера цельный валок или валковое кольцо. Трудности в существующем процессе литья валков заключаются в осуществлении термообработки поверхности необходимого размера, и расходы, и потеря времени, требуемые для этой термообработки, исключаются при использовании литейного сплава по данному изобретению.

Пример

Кольцо из спеченного цементированного карбида состава: 70% WC, 13% Co, 15% Ni, 2% Cr (вес.%) формуют в форме из формовочной смеси. Кольцо из цементированного карбида имеет размеры:

внешний диаметр 340 мм

внутренний диаметр 260 мм

ширина 100 мм.

После формования внутреннюю поверхность кольца из цементированного карбида и его боковые поверхности между внутренним диаметром и диаметром 310 мм освобождают для создания в этих местах металлургической связи между цементированным карбидом и литейным чугуном.

Валок отливают методом статического литья в форме, в которой впуск направлен тангенциально к внутренней поверхности кольца из цементированного карбида.

Расплав литейного чугуна состава 3,5% C, 2,2% Si, 0,6% Mn, 1,65% Ni, 0,05% Mg, остальное - Fe (вес.%) при температуре 1540oC выливают в форму. Продолжительность заполнения составляет примерно 1 мин.

После охлаждения составной валок очищают и осуществляют проверку качества ультразвуковым методом. Качество металлургической связи хорошее.

Валок имеет следующие размеры:

Бочка валка: диаметр 310 мм (часть из цементированного карбида имеет диаметр 340 мм) • 500 мм

Цапфы: диаметр 220 • 300 мм + диаметр 220 • 520 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ С ЗАЛИТЫМ ЦЕМЕНТИРОВАННЫМ КАРБИДОМ | 2008 |

|

RU2479379C2 |

| СОСТАВНОЙ ВАЛОК | 2014 |

|

RU2684464C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ | 2016 |

|

RU2728149C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО ЭЛЕМЕНТА С ПОКРЫТИЕМ | 1996 |

|

RU2164841C2 |

| ВАЛОК ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2012 |

|

RU2609115C2 |

| ЦЕМЕНТИРОВАННЫЙ КАРБИД | 2011 |

|

RU2559116C2 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ОКИСНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО НАНЕСЕНИЯ | 1995 |

|

RU2131330C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОБРАБОТКИ ЛЕГИРОВАННОГО ЛИТЕЙНОГО МАТЕРИАЛА, ЛИТЕЙНЫЙ МАТЕРИАЛ ДЛЯ РАБОЧЕЙ ЧАСТИ ВАЛКОВ И КОМБИНИРОВАННЫЙ ВАЛОК | 2000 |

|

RU2221071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2211182C2 |

Данное изобретение относится к прокатному валку, выполненному из цементированного карбида и литейного чугуна. Валок можно использовать для горячей или холодной прокатки. Задача изобретения - исключение расходов и времени на термообработку валка. Литейный чугун в добавление к железу содержит, вес. %: Si 1,9-2,8, Mg 0,02-0,10, Ni 0,5-4, Mn 0,1-1, Cu < 2, Mo < 1 и имеет Сэкв, равный 2,5-6. Литейный чугун имеет более 40% перлита. Технический результат, получаемый при использовании данного изобретения, заключается в том, что в валке создается желательное напряженное состояние в сочетании с хорошим металлургическим сцеплением без последующей термообработки. 1 з.п. ф-лы, 3 ил.

Кремний (Si) - 1,9 - 2,8

Магний (Mg) - 0,02 - 0,10

Никель (Ni) - 0,5 - 4,0

Марганец (Mn) - 0,1 - 1,0

Медь (Cu) - < 2

Молибден (Mo) - < 1

Железо - Остальное

и углеродном эквиваленте C экв, равном 2,5 - 6, где C экв = % углерода (C) + 0,3 [% кремния (Si) + % фосфора (P)], при этом литейный чугун имеет более 40 об.% перлита.

Кремний (Si) - 2,1 - 2,5

Магний (Mg) - 0,04 - 0,07

Никель (Ni) - 1 - 2

Марганец (Mn) - 0,6 - 0,7

Медь (Cu) - 0,01 - 1

Молибден (Mo) - < 1

Железо - Остальное

| US 5104458, 14.04.1992 | |||

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Способ изготовления составного прокатного валка | 1990 |

|

SU1810142A1 |

| US 5248289, 28.09.1993 | |||

| Устройство для непрерывного изготовления трубчатых изделий из термопластичных полосовых материалов | 1977 |

|

SU655295A3 |

Авторы

Даты

2000-11-10—Публикация

1996-07-11—Подача