Изобретение относится к способу получения легированного литейного материала, в частности материала для неопределенных валков, содержащего элементы углерод, кремний, марганец, хром, никель, молибден, ванадий, при необходимости другие элементы 5-й группы Периодической системы, алюминий, остальное железо и обусловленные процессом получения примеси.

Далее изобретение относится к литейному материалу, содержащему приведенные выше элементы.

Кроме того, изобретение относится также к комбинированному неопределенному валку, в частности к рабочему валку для пластической деформации полосовой стали, состоящему из рабочей части или рубашки, образованной литейным сплавом с небольшой склонностью к сцеплению или сварке прокатываемого материала, и из вязкопрочной внутренней части из низколегированного чугуна, в частности чугуна с шаровидным графитом.

Инструменты или детали машин, которые при их использовании подвержены большому числу разного рода нагрузок, требуют особых свойств. Исходя из этого следует в отношении экономичного изготовления и срока службы при практической эксплуатации деталей выбирать наиболее подходящие материалы и способы изготовления.

Детали, используемые при изменяющихся температурах выше комнатной температуры, в частности для горячей пластической деформации заготовок, выполнены во многих случаях из литейных материалов. За счет подобного выбора материала можно оптимальным образом, в основном, уменьшить коробление вследствие локально разных температур, повысить экономичность изготовления деталей и в значительной степени согласовать свойства материала с нагрузками.

Рабочие валки для горячей прокатки стали, например валки в листовых широкополосовых станах горячей прокатки, в частности в клетях Стеккеля и в чистовых клетях, подвержены, с одной стороны, высоким механическим и тепловым нагрузкам и, с другой стороны, должны иметь, по возможности, небольшую склонность к склеиванию и свариванию с прокатываемым материалом. Чем тоньше прокатывается горячая полоса, тем выше становятся удельные давления между рабочим валком и прокатываемым материалом, что существенно усиливает тенденцию сцепления полосы с поверхностью валка, чему способствуют низкие конечные температуры прокатки в последних клетях. Это склеивание, сваривание поверхности валка с полосой может привести к вырыву материала из полосы, что само по себе, а также в сочетании с валком может привести к дальнейшим дефектам прокатки, а это часто неизбежно ведет к ухудшению качества горячей полосы.

Известно, что для удовлетворения требований в отношении уменьшения трения и растворе валков и склонности к сцеплению полосы с поверхностью валка, а также для повышения сопротивления к отслаиваниям и повреждениям материала в результате термошока в рабочей части валков в последних клетях полосового горячепрокатного стана применяют неопределенный литейный материал.

Неопределенное качество определяется тремя существенно различными структурными составными частями, которые образуются в литье, а именно из графита, карбидов и сталеподобной матрицы. Только матрица может быть существенно изменена за счет термообработки. Качество неопределенных валков или сплав образует в структуре при быстром затвердевании много карбида и мало графита, а при меньшей скорости затвердевания условия обратные, т.е. образуется меньше карбида и больше графита. Следствием этого является то, что быстро затвердевший материал тверже, а медленно затвердевший - мягче. У неопределенного валка это сказывается таким образом, что по мере удаления от поверхности отливки доля карбидов уменьшается, доля графита увеличивается, а твердость также становится меньше. Поскольку в этом случае не наблюдается определенного скачка твердости, это качество называется "неопределенным".

Выделения графита могут, однако, уменьшить твердость и, в частности, ухудшить износостойкость материала, так что для уменьшения этого недостатка микроструктура должна дополнительно содержать твердые карбида.

Специалисту известно, что с помощью мероприятий техники легирования можно получить литую структуру с графитовыми частицами и карбидами, причем следует согласовать между собой содержание способствующих образованию графита элементов, в основном, никеля и кремния, концентрацию карбидообразователей, в основном, хрома и молибдена в небольших количествах, и содержание углерода в расплаве, а также следует учитывать их взаимодействие при затвердевании.

Неопределенные валки имеют согласно уровню техники следующий состав в мас. %: углерод 2,6-3,6, кремний 0,6-1,1, марганец 0,6-1,0, хром 1,5-2,1, никель 4,1-4,6, молибден 0,3-0,5, остальное железо, сопутствующие элементы и примеси. Структура рабочего тела или рубашки комбинированного валка состоит, в основном, из бейнитной и/или мартенситной матрицы с долями эвтектических карбидов 28-40 об. % и графита 1,3-2,2 об.%, причем на 1 мм2 площади шлифа приходится 5-20 графитовых частиц.

Для улучшения потребительских свойств неопределенных валков, в частности повышения их сопротивления износу в рабочей части, уже предпринимались попытки (PCT/GB 93/02380) ввода в предусмотренный для этого расплав преимущественно карбидных частиц более высокой твердости с поверхностным покрытием. Специалисту известно, что высокотвердые карбида в небольшой доле в большей степени повышают износостойкость материала, чем повышение количества важных для качества карбидов небольшой твердости. При изготовлении валка или его рубашки из подобного расплава способом центробежного литья из-за разной удельной массы расплава и карбидных частиц и вследствие центробежной силы могут образоваться нежелательные явления зейгерования и неоднородности. Далее изменение расплава может нарушить образование необходимого графита.

В PCT/OS 96/09181 было предложено ввести в расплав с уравновешенным составом для неопределенных валков 0,3-6,0 мас.% ниобия и стехиометрически повысить содержание углерода в соответствии с образующимся карбидом ниобия. В результате этого процесса повышаются, правда, доля карбида и сопротивление материала износу, однако повышенные содержания ниобия могут привести к первичному образованию карбидов, что может вызвать укрупнение зерен карбида и графитовых частиц.

При центробежном литье рабочей части неопределенного валка сплав в кокиле во время затвердевания подвержен высокой центробежной нагрузке, например в диапазоне 80-180 G. Поскольку образованные первично в расплаве монокарбиды ванадия имеют меньшую плотность, а карбиды ниобия имеют более высокую плотность, чем монокарбиды жидкого металла, могут возникнуть явления зейгерования или расслоения. Во избежание подобного зейгерования уже предлагалось (US 5738734) легировать расплав ванадием и ниобием в равной мере таким образом, чтобы образующиеся при затвердевании монокарбиды были смешанными карбидами (VNb)C и, в основном, имели одинаковую с расплавом плотность. Из-за максимально высоких содержаний образующих монокарбид элементов до 17 мас.% согласно этой публикации необходимо установить также концентрацию углерода в соответствии с известными взаимосвязями. Подобный сплав может иметь, однако, неблагоприятную затвердевшую структуру с локальными расслоениями и крупными графитовыми частицами, что, с одной стороны, уже через небольшое время использования ухудшает качество поверхности валка и, с другой стороны, усиливает склонность к прилипанию прокатываемого материала.

Исходя из уровня техники в основе изобретения лежит задача создания нового усовершенствованного способа, посредством которого материал рабочей части неопределенных валков имеет существенно меньшую склонность к прилипанию или привариванию прокатываемого материала и обладает постоянно высокой стойкостью к истиранию по всей толщине используемой зоны.

Далее изобретение ставит своей целью создание литейного материала, который содержал бы мелкодисперсно и однородно распределенные выделения графита с малой объемной долей и так же равномерно распределенные в основном материале особые карбиды с малым диаметром зерен, а также имел при сошлифовывании, в основном, неизменные свойства рабочей поверхности.

Наконец, изобретение ставит своей целью создание комбинированных неопределенных валков, потребительские свойства которых существенно улучшены, а опасность разрушений валков, отслаиваний и трещинообразований в зоне перехода к внутренней части уменьшена.

Эта задача решается способом согласно изобретению за счет того, что

A) получают расплав со следующим химическим составом в мас.%:

Углерод - 2,0-3,5

Кремний - 1,0-2,0

Марганец - 0,5-2,0

Хром - 1,0-3,0

Никель - 3,5-4,9

Молибден - 0,2-2,9

Железо и примеси - остальное

B) добавляют более 0,5 мас.% ванадия в количестве до 5,9 мас.%, растворяют в нем, и

C) состав расплава путем легирования за счет установления концентраций углерода и кремния в присутствии никеля и сумму активностей карбидообразующих элементов регулируют с возможностью образования при его затвердевании микроструктуры, содержащей 1,0-3,0 об. % графита с условием, чтобы на 1 мм2 площади наблюдения металлографического шлифа приходилось более 20, однако менее 100 графитовых частиц, а остаток состоял, в основном, из мартенсита, 8-35 об.% эвтектических карбидов и по меньшей мере 1 об.% тонкодисперсных карбидов ванадия, после чего

D) расплав заливают в форму, преимущественно в кокиль для центробежного литья, и дают затвердеть с получением преимущественно рабочего тела валка и, при необходимости, отливку модифицируют, например, в комбинированный валок, и изготовленную таким образом заготовку или валок

Е) подвергают термообработке, состоящей по меньшей мере из однократного нагрева до температуры обработки, выдержки при этой температуре и охлаждения до комнатной температуры.

Достигнутые изобретением преимущества заключаются, в основном, в том, что кинетику затвердевания расплава и морфологию структуры материала регулируют предпочтительно с изменением. Это изменение достигается за счет синергетического действия легирующих элементов в указанных концентрациях, причем обеспечено большое число мелких графитовых частиц за счет незначительного по сравнению с уровнем техники увеличения содержания кремния и, при необходимости, алюминия в присутствии никеля в узких пределах. При этом, однако, сумма активностей карбидообразующих элементов при эвтектическом затвердевании важна, причем хром и молибден в предусмотренных концентрациях были обнаружены как решающе влияющие величины. Поскольку карбиды ванадия выделяются по меньшей мере частично перед эвтектическим затвердеванием до границы растворимости ванадия в жидком сплаве, важно, чтобы эти монокарбиды имели небольшой размер зерен и не могли быть, таким образом, зейгерованы в расплаве при затвердевании действующим центробежным ускорением. В соответствии с современным уровнем знаний мелкозернистость первичного дисперсного выделения карбидов достигается за счет взаимодействия углерода, кремния, а также никеля, с одной стороны, и хрома, молибдена, а также ванадия, с другой стороны. Эти взаимодействия активностей элементов научно пока не полностью выяснены, однако можно предположить, что при затвердевании достигается предпочтительная кинетика выделений и при соответствующих содержаниях кремния и концентрациях никеля в остаточном расплаве выделения графита и эвтектических карбидов замедляются и что по достижении большего переохлаждения происходит мелкозернистое остаточное затвердевание. Состав расплава должен быть при этом отрегулирован таким образом, чтобы доля графита в затвердевшем материале составляла 1,0-3,0 об.%. Меньшие доли графита даже при высокой плотности графитовых частиц на 1 мм2 более 20 повышают склонность к прилипанию прокатываемого материала к поверхности валка. Если доля графита превышает 3,0 об.%, то износ валка увеличивается. Далее, путем легирования следует получить долю эвтектических карбидов 8-35 об.% и содержание особых или монокарбидов по меньшей мере 1 об. %. Доли карбидов менее 8 и 1 об.% приводят к меньшему сопротивлению материала износу, а более 35 об.% эвтектических карбидов повышают опасность трещинообразования или разрушения.

Особенно выраженные стойкость к трещинам от пережога и качество поверхности при небольшом износе валка при эксплуатации может быть достигнута в том случае, если состав расплава регулируют путем легирования таким образом, чтобы при затвердевании образовалась микроструктура, содержащая 1,2-2,5 об.%, преимущественно 1,25-1,95 об.%, графита с условием, чтобы на 1 мм2 площади наблюдения металлографического шлифа приходилось более 22, однако самое большее 90 графитовых частиц, а остаток состоял, в основном, из мартенсита, 10-25 об. % эвтектических карбидов и 2-20 об.% тонкодисперсных монокарбидов.

Если согласно одному предпочтительному усовершенствованию изобретения состав расплава регулируют таким образом, чтобы в присутствии никеля соотношение концентраций углерода и кремния составляло менее/равно 2,6, преимущественно менее/равно 2,0, то можно с высокой точностью и в узких пределах достичь выделения графита или доли графита в материале в нужном диапазоне. При соотношении содержаний углерода и кремния, превышающем значение 2,6, образуются как крупные первичные монокарбиды, так и возникает негативное влияние на графитообразование.

При оптимизации свойств и качества материала предпочтительно, если содержание углерода в расплаве устанавливают до значения 2,2-3,1, преимущественно 2,6-2,95 мас.%.

В смысле особого уравновешивания распределения графита и карбидов при затвердевании и для дальнейшего улучшения потребительских свойств валка оказалось благоприятным, если предусматривают конечное содержание кремния более чем 1,2-1,95, преимущественно 1,4-1,75 мас.%.

Элемент алюминий, с одной стороны, способствует тенденции графитообразования, а с другой стороны, однако, - выделению мелкозернистых особых карбидов. Алюминий может, следовательно, с точки зрения кинетики активности по меньшей мере частично заместить кремний и в качестве управляющего элемента найти применение для уравновешенного выделения графита/карбидов, так что при регулировании путем легирования состава расплава может быть добавлен алюминий в количестве 0,002-0,65 мас.% и растворен в нем. Предпочтительными являются содержания алюминия 0,005-0,04 мас.%.

Установление высокого качества материала в узких пределах благоприятно, если содержание никеля в расплаве устанавливают до значения 3,51-4,7, преимущественно 4,15-4,6 мас.%.

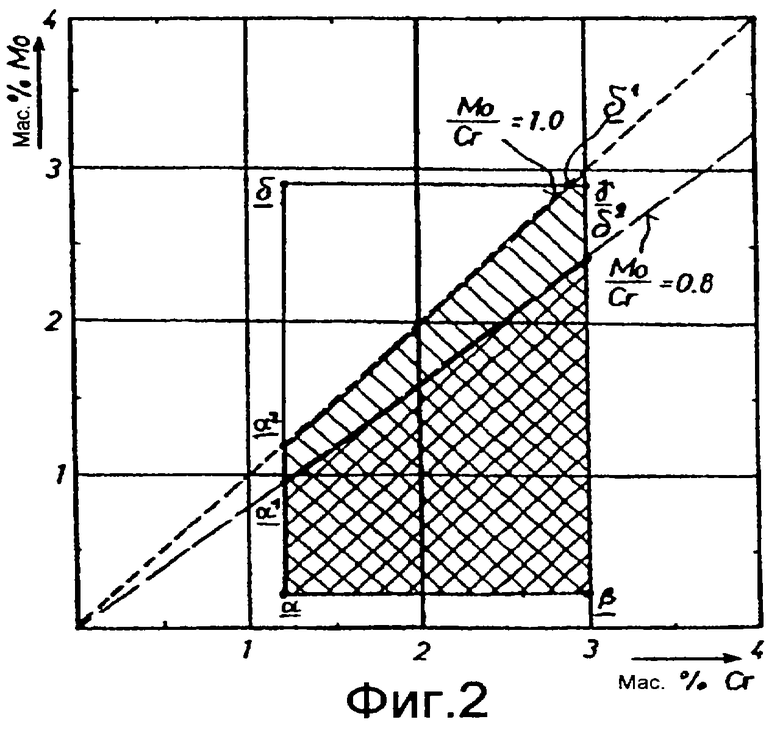

С точки зрения кинетики затвердевания, а также в отношении образования большого числа графитовых частиц оказалось предпочтительным, если соотношение концентраций молибдена и хрома составляет менее 1,0, преимущественно менее 0,8.

Мо/Сr<1,0, преимущественно <0,8

Если значение соотношения превышает 1,0, то при охлаждении и термообработке комбинированного валка могут образоваться высокие напряжения, возникающие в результате превращения, из-за чего могут возникнуть отделения материала. Эта опасность у меньших валков выше, однако из-за безопасности в отношении трещинообразования предпочтительно в любом случае предусмотреть соотношение содержаний хрома и молибдена менее 0,8.

В смысле целенаправленного образования эвтектических карбидов и тем самым уменьшения опасности разрушения материала валка при ударных нагрузках оказалось предпочтительным установить содержания хрома и молибдена в расплаве до значений в мас.%: хром 1,2-2,6, преимущественно 1,5-2,01, молибден 0,20-2,6, преимущественно 0,3-0,9.

Марганец служит, в первую очередь, для связывания серы, причем оптимальным образом содержание марганца в расплаве устанавливают до значения 0,6-1,6, преимущественно 0,7-1,45 мас.%.

Для дальнейшего повышения тонкодисперсного распределения графитовых частиц и поддержания равномерно малого размера зерен особых карбидов и тем самым улучшения потребительских свойств неопределенного валка даже при многократном сошлифовывании может быть предпочтительным добавление в расплав ванадия в количестве 1,8-3,9, преимущественно 1,9-2,9 мас.%, и растворения в нем.

Может быть также предпочтительной частичное замещение ванадия другими элементами 5-й группы Периодической системы в количестве менее 0,6 мас.% и образования смешанных карбидов. Наконец, путем термообработки достигают предусмотренных свойств материала. В процессе осуществления способа согласно изобретению оказалось предпочтительным, если отливку или валок подвергают термообработке, состоящей по меньшей мере из одного нагрева с комнатной температуры до температуры обработки 400-500oС, преимущественно 460-480oС, выдержки при этой температуре в течение по меньшей мере двух часов, преимущественно по меньшей мере восьми часов, и охлаждения до комнатной температуры при необходимости с низкотемпературной обработкой.

Другая цель изобретения достигается у литейного материала описанного выше рода за счет того, что сплав содержит в мас.%:

Ванадий - 0,5-5,9,

Кремний - 1,0-2,0

Марганец - 0,5-2,0

Хром - 1,0-3,0

Никель - 3,5-4,9

Молибден - 0,20-2,9

Углерод - 2,0-3,5

с условием, чтобы 1,0-3,0 об.% графитовых частиц приходилось с распределением более 20, однако менее 100 частиц на 1 мм2 площади металлографического шлифа материала.

Преимуществом образованного таким образом материала является его особая пригодность для изготовления неопределенных валков, и его следует усматривать, в основном, в том, что по сравнению с уровнем техники достигается постоянная доля графита с подобным профилем свойств материала. За счет вызванной легированием высокой плотности графитовых частиц существенно уменьшается склонность сваривания или сцепления прокатываемого материала с поверхностью валка. Число частиц менее 20 на 1 мм2 площади наблюдения не оказывает, однако, достаточного действия. То же самое происходит, если число графитовых частиц составляет свыше 100 на 1 мм2, поскольку тогда диаметр отдельных частиц слишком мал для уменьшения в требуемой степени склонности к сцеплению. Для обеспечения большого числа графитовых частиц и тонкого эвтектического затвердевания с небольшими особыми карбидами требуется, чтобы содержание ванадия превышало 0,5 мас.%, поскольку меньшие концентрации не вызывают эффективного уменьшения крупности структуры. Для тонкодисперсного образования графитовых частиц, а также для получения нужной затвердевшей структуры материала следует при требуемом содержании углерода предусмотреть также элементы кремния в присутствии никеля, а также хром и молибден в соответственно узких пределах концентраций, поскольку эти элементы находятся в кинетическом взаимодействии между собой. Правда, высокие содержания ванадия приводят к крупным первичным выделениям карбидов типа МС и могут вызвать повышенную опасность разрушения и выкрашивание крупных карбидов из рабочей поверхности, так что концентрация этого элемента в материале не должна превышать значения 5,9 мас.%.

Потребительские свойства валка могут быть дополнительно улучшены предпочтительным образом, если сплав содержит:

- 1,8-4,8 мас.% элементов ванадиевой группы Периодической системы;

- 2,2-3,1 мас.% углерода с условием, чтобы 1,2-2,5 об.% графита в частицах приходилось с распределением более 22, однако самое большее 90 частиц на 1 мм2 площади металлографического шлифа. Если при содержании графита 1,8 об. % число графитовых частиц превышает 100 на 1 мм2 площади изображения, то существенно повышается склонность к сцеплению прокатываемого материала с поверхностью валка.

Высокое качество, в частности в отношении характера превращения материала, достигается тогда, когда сплав содержит в мас. %:

Углерод - 2,0-3,5

Кремний - 1,0-2,0

Марганец - 0,5-2,0

Хром - 1,0-3,0

Никель - 3,5-4,9

Молибден - 0,2-2,9

Ванадий - 1,5-4,9

Железо и примеси - остальное

Далее, как оказалось, при выполнении состава материала согласно изобретению в отношении однородного и тонкодисперсного образования графитовых частиц, а также улучшенных потребительских свойств предпочтительным является неопределенный валок, если сплав имеет соотношение концентраций углерода и кремния менее/равно 2,6, преимущественно менее/равно 2,0, причем предусмотрено присутствие никеля.

Как для образования особенно тонкого графита и карбидов, так и для уравновешенного выделения эвтектического графита и карбидов оказалось предпочтительным, если сплав содержит более 1,2-1,85, преимущественно 1,4-1,75 мас.% кремния.

Алюминий в количествах 0,002-0,65 мас.%, преимущественно 0,005-0,04 мас. %, может оптимальным образом обеспечить нужное образование графита и карбидов и тонкую затвердевшую структуру отливки.

В отношении контролируемого содержания графита и предусмотренного роста твердости материала сплав предпочтительно содержит 3,5-4,9, преимущественно 4,15-4,6 мас.% никеля.

Для связывания серы сплав может содержать оптимальным образом 0,6-1,6, преимущественно 0,7-1,4 мас.% марганца.

Как морфология затвердевания, так и поведение материала рубашки при превращении могут быть улучшены, а опасность трещинообразования комбинированного валка снижена, если сплав имеет соотношение концентраций молибдена и хрома менее 1,0, преимущественно менее 0,8. За счет этого внутренние напряжения валка значительно уменьшаются. Это относится и к содержаниям ванадия до 5,9 мас.% и лишь к небольшим содержаниям других элементов 5-й группы Периодической системы. За счет содержаний хрома 1,5-2,01 мас.% и концентраций молибдена 0,3-0,9, в частности при содержании углерода 2,6-2,95 мас.%, может быть предпочтительно получена доля эвтектических карбидов в материале валка.

Если сплав содержит 1,8-4,0, преимущественно 1,9-2,95 мас.% ванадия, одновременно достигаются оптимальные значения сопротивления износу при высоких значениях твердости материала и улучшенная характеристика материала при структурном превращении.

Содержание ванадия может быть частично замещено также за счет содержания других, образующих монокарбид элементов 5-й группы Периодической системы в количестве менее 0,6 мас.%. При концентрациях в сплаве ниобия или тантала 0,6 мас.% и выше могут образоваться крупные фазы в структуре, которые ухудшают свойства рабочего валка и качество поверхности прокатываемого материала.

Наконец, высокое сопротивление разрушению и небольшая склонность к отслаиваниям при улучшенном характере износа литейного материала достигаются тогда, когда он содержит в мас.%:

- 8-35, преимущественно 10-25, эвтектического карбида и

- 1-15, преимущественно 2-10, карбидов элементов 5-й группы, ванадиевой группы, Периодической системы.

Другая цель изобретения, а именно создание родовых, изготовленных способом центробежного литья комбинированных неопределенных валков с существенно лучшими потребительскими свойствами и меньшей опасностью разрушений валков, отслаиваний, трещинообразований от пережога и трешинообразований в зоне перехода к внутренней части, достигается за счет того, что рабочая часть или рубашка имеет толщину 10-150 мм, а материал рубашки имеет структуру, состоящую, в основном, из 1,0-2,5 об.% графита, причем он имеется в тонкодисперсном виде с числом частиц более 20 на 1 мм2 площади металлографического шлифа, из 8-35 об.% эвтектических карбидов, из 1-20 об.% карбидов ванадия в равномерном распределении, в частности в направлении толщины рубашки, остальное, в основном, мартенсит и обусловленные примесями и технологией изготовления компоненты, и твердость 70-90 единиц по Шору.

Преимущество валков согласно изобретению следует усматривать, в основном, в том, что рубашка, металлически связанная с внутренней частью высокой твердости, имеет большое число графитовых частиц, которое особенно эффективно предотвращает сцепление или сваривание прокатываемого материала в процессе прокатки. Это однородное образование графита, а также равномерное распределение мелких особых карбидов ванадия достигаются воздействием за счет легирования на кинетику затвердевания, так что расслаивания из-за так называемого центробежного зейгерования в процессе центробежного литья возникнуть не могут. Таким образом, даже при требуемых радиальных съемах материала образование структуры и производительность прокатки после каждой дополнительной обработки рабочей поверхности в значительной степени одинаковые. Соответствующая производительность прокатки до требуемой дополнительной обработки поверхности предпочтительно повышена, поскольку высокая плотность графитовых частиц вызывает повышение стойкости к трещинообразованию от пережога, а также улучшенное качество поверхности, более износостойкой за счет особых карбидов рубашки.

Повышенный уровень свойств валка согласно изобретению может быть надежно достигнут в том случае, если рабочая часть или материал рубашки имеет структуру, содержащую 1,0-2,5 об.% графита с условием, чтобы плотность его распределения составляла по меньшей мере 22 частицы, самое большее, однако, 100 частиц на 1 мм2 площади металлографического шлифа, эвтектические карбида в количестве 10-25 об.% и 2-10 об.% особых карбидов элементов 5-й группы Периодической системы.

Если, согласно одному предпочтительному варианту, рабочий материал или материал рубашки имеет состав в мас.%:

С 2,0-3,5, преимущественно 2,21-3,1, в частности 2,6-2,95,

Si 1,0-2,0, преимущественно более 1,2-1,85, в частности 1,4-1,75,

Mn 0,5-2,0, преимущественно 0,6-1,6, в частности 0,7-l,4,

Cr 1,0-3,0, преимущественно 1,3-2,5, в частности 1,5-2,01,

Ni 3,5-4,9, преимущественно 3,5-4,7, в частности 4,15-4,6,

Мо 0,2-2,9, преимущественно 0,25-1,3, в частности 0,3-0,9,

Al 0,002-0,65, преимущественно 0,005-0,1, в частности 0,005-0,04,

V 0,5-5,9, преимущественно 1,8-3,9, в частности 1,9-2,9,

при необходимости Nb и/или Та менее 0,6, остальное железо и примеси, а внутренняя часть валка выполнена из чугуна с шаровидным графитом, достигаются, с одной стороны, высокая износостойкость, уменьшенная опасность трещинообразования и распространения трещин и высокая твердость рабочей части валка.

Высокая надежность против возникновения трещин достигается тогда, когда зона связи рубашки или рабочей части с внутренней частью валка из низколегированного чугуна, преимущественно чугуна с шаровидным графитом, имеет в радиальном направлении предел прочности при изгибе (образец для испытания на изгиб в трех точках) свыше 600 Н/мм2.

Изобретение более подробно поясняется с помощью диаграмм и изображений результатов испытаний, а также таблицы, которые изображают:

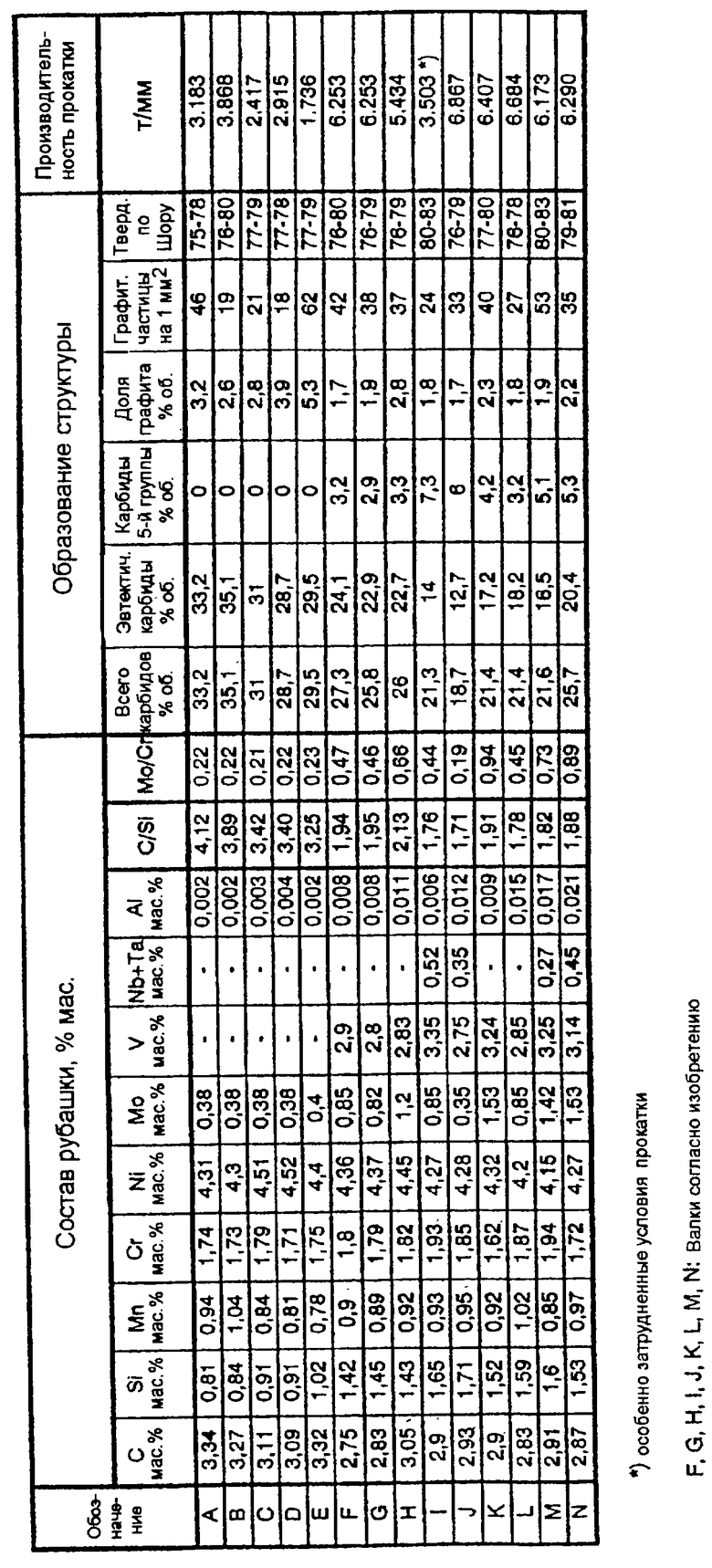

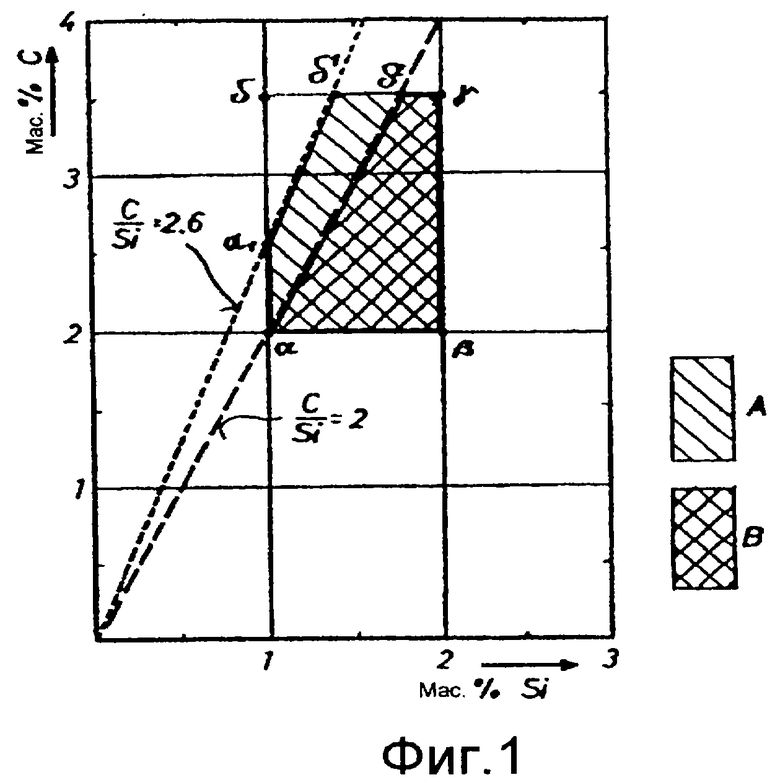

- фиг.1 - диаграмму С/Si;

- фиг.2 - диаграмму Мо/Сr;

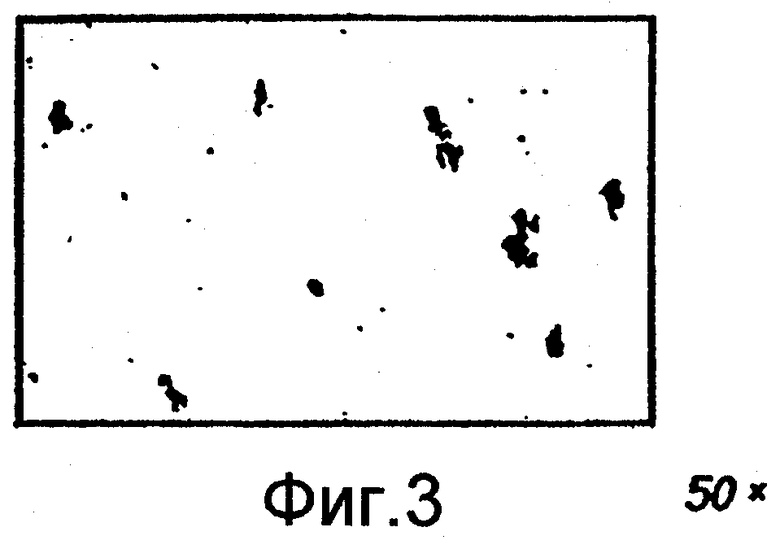

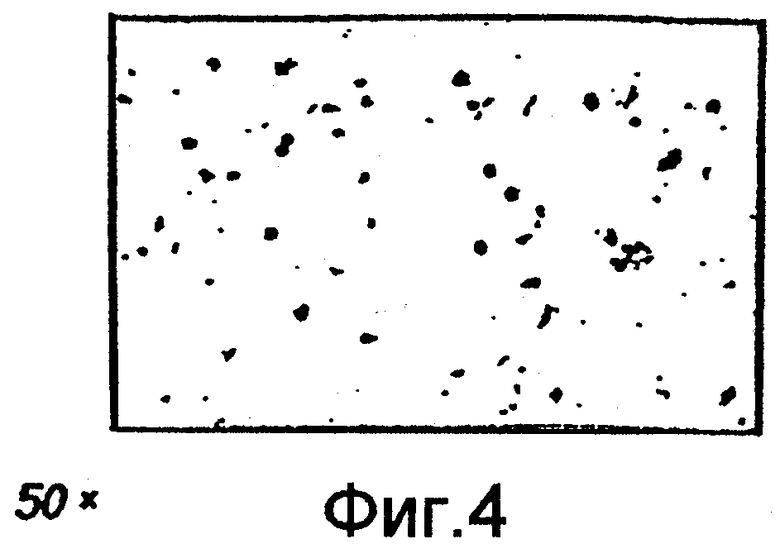

- фиг.3 и 4 - изображения шлифов без травления;

- таблица 1 - материалы валков и их производительность в практическом использовании.

На фиг. 1 изображена концентрация кремния и углерода, причем область, согласно изобретению, описана точками α, β, γ, δ. Обозначены предпочтительные области с соотношением C/Si 2,6 (область A) (α, β, γ, δ1, α1) и с соотношением C/Si≤2,Q (область В) (α, β, γ, δ2).

На фиг. 2 изображена диаграмма молибдена и хрома, на которой изображена область соотношения согласно изобретению (α, β, γ, δ) содержаний. Предпочтительно области с соотношением Мо/Сr≤1,0 (область А) (α, β, γ, δ1, α2) и с соотношением Мо/Сr 0,8 (область В) (α, β, δ2, α1) обозначены, как на фиг.1.

На фиг. 3 в виде изображения шлифа с 50-кратным увеличением показано образование графита в материале валка в соответствии с уровнем техники. Рубашка валка имеет следующий химический состав в мас.%: С 3,09, Si 0,91, Mn 0,84, Cr 1,79, Ni 4,51, Мо 0,38, Al 0,003, доля графита: 3,9 об.%, 18 графитовых частиц на 1 мм2.

На фиг.4 в виде изображения шлифа с таким же 50-кратным увеличением показано большое число и равномерное распределение графитовых частиц в имеющей состав согласно изобретению рабочей части валка. Химический состав рабочей части в мас.% следующий: С 3,02, Si 1,42, Mn 0,9, Cr 1,8, Ni 4,36, Мо 0,52, V 2,9, Al 0,008, доля графита: 2,8 об.%, 42 графитовые частицы на 1 мм2.

По сравнению с материалом в соответствии с уровнем техники, несмотря на более низкое содержание углерода и более низкую долю графита в сплаве, согласно изобретению число графитовых частиц было более чем вдвое большим, и было измерено содержание карбидов ванадия 3,2 об.%.

В таблице приведены соответствующий химический состав материала валка, образование структуры и достигнутая в практическом использовании производительность прокатки 10 валковых пар. Валки А-Е в соответствии с уровнем техники не были, следовательно, легированы ванадием, а валки F-J были изготовлены из материала рубашки, легированного согласно изобретению.

За счет добавки ванадия (валки F-N) при меньшей доле эвтектических карбидов удалось получить твердые карбиды ванадия с меньшим размером зерен и в значительной степени однородным распределением в материале, благодаря чему существенно повысились износостойкость материала и производительность прокатки. Большое число графитовых частиц на 1 мм2, достигнутое за счет взаимодействий активностей элементов Cr, Si, Ni, Мо, С и V, препятствовало даже при малых долях графита прилипанию или свариванию прокатываемого материала с поверхностью валка. Добавка ниобия и тантала, т.е. других элементов 5-й группы Периодической системы, дало при содержаниях менее 0,6 мас.% небольшое увеличение стойкости к истиранию и производительности прокатки при эксплуатации. Примечательно, что трещинообразование и распространение трещин, а также отслаивания в материале рубашки согласно изобретению существенно уменьшились, что, вероятно, объясняется большим числом графитовых частиц. Микроиспытание показало, что монокарбиды МС имели небольшой размер зерен и были в значительной степени тонкодисперсно распределены. Поскольку, с одной стороны, плотность карбидов ванадия составляет около 5,82 г/см3 при RT, а с другой стороны, не было замечено центробежное зейгерование, вызванное центробежным литьем, допустим вывод о том, что выделение особых карбидов и выделение тонкого графита происходило, в основном, во время эвтектического затвердевания или первичное выделение было в значительной степени предотвращено.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| СТАЛЬНОЙ СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЛИ ИНСТРУМЕНТОВ ИЗ СТАЛЬНОГО СПЛАВА | 2002 |

|

RU2221069C1 |

| СПЛАВ ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2197552C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| СПЛАВ СЕРОГО ЧУГУНА И ТОРМОЗНОЙ ДИСК, СОДЕРЖАЩИЙ СПЛАВ СЕРОГО ЧУГУНА | 2011 |

|

RU2548558C2 |

| Чугун | 1990 |

|

SU1765236A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

Изобретение относится к металлургии, в частности к способу изготовления легированного материала для комбинированных валков широкополосовых прокатных станов и толстополосовых прокатных станов. В способе получают расплав со следующим химическим составом, мас. %: 2,0-3,5 углерода, 1,0-2,0 кремния, 0,5-2,0 марганца, 1,0-3,0 хрома, 3,5-4,9 никеля, 0,2-2,9 молибдена, остальное железо и примеси. Добавляют более 0,5 мас.% ванадия в количестве до 5,9 мас. %, растворяют в нем и регулируют состав расплава путем легирования за счет установления концентраций углерода и кремния в присутствии никеля, а сумму активностей карбидообразующих элементов регулируют с возможностью образования при его затвердевании микроструктуры, содержащей 1,0-3,0 об.% графита, с условием, чтобы на 1 мм2 площади наблюдения металлографического шлифа приходилось более 20, однако менее 100 графитовых частиц, а остаток состоял, в основном, из мартенсита, 8-35 об.% эвтектических карбидов и по меньшей мере 1 об. % тонкодисперсных карбидов ванадия. После чего расплав заливают в форму и дают затвердеть. Полученный валок подвергают термообработке. Рабочая часть или рубашка комбинированного валка имеет толщину 10-150 мм. Материал рубашки имеет структуру, состоящую из 1,0-2,5 об.% графита в тонкодисперсном виде с числом частиц более 20 на 1 мм2 площади металлографического шлифа, 8-35 об.% эвтектических карбидов и 1-20 об.% карбида ванадия в равномерном распределении, остальное мартенсит и обусловленные примесями или технологией изготовления компоненты, и твердость 70-90 единиц по Шору. Изобретение позволяет усовершенствовать способ, посредством которого материал рабочей части комбинированных валков имеет меньшую склонность к прилипанию прокатываемого материала и обладает постоянной высокой стойкостью к истиранию по всей толщине используемой зоны, а литейный материал при этом содержит мелкодисперсные и однородно распределенные выделения графита с малой объемной долей и особые карбиды с малым диаметром зерен, за счет чего рабочая поверхность комбинированного валка имеет неизменные свойства и уменьшается опасность отслаивания и образования трещин на ней. 3 с. и 27 з.п.ф-лы, 1 табл., 4 ил.

Углерод 2,0-3,5

Кремний 1,0-2,0

Марганец 0,5-2,0

Хром 1,0-3,0

Никель 3,5-4,9

Молибден 0,2-2,9

Железо и примеси Остальное

добавляют более 0,5 мас.% ванадия в количестве до 5,9 мас.%, растворяют в нем и регулируют состав расплава путем легирования за счет установления концентраций углерода и кремния в присутствии никеля и сумму активностей карбидообразующих элементов с возможностью образования при его затвердевании микроструктуры, содержащей 1,0-3,0 об.% графита с условием, чтобы на 1 мм2 площади наблюдения металлографического шлифа приходилось более 20, однако менее 100 графитовых частиц, а остаток состоял, в основном, из мартенсита, 8-35 об.% эвтектических карбидов и по меньшей мере 1 об.% тонкодисперсных карбидов ванадия, после чего расплав заливают в форму, преимущественно в кокиль для центробежного литья, и дают затвердеть с образованием отливки, преимущественно рабочего тела валка и, при необходимости, отливку преобразуют, например, в комбинированный валок, и изготовленную таким образом отливку или валок подвергают термообработке, состоящей по меньшей мере из однократного нагрева до температуры обработки, выдержки при этой температуре и охлаждения до комнатной температуры.

Ванадий 0,5-5,9

Кремний 1,0-2,0

Марганец 0,5-2,0

Хром 1,0-3,0

Никель 3,5-4,9

Молибден 0,20-2,9

Углерод 2,0-3,5

с условием, чтобы 1,0-3,0 об.% графитовых частиц приходилось с распределением более 20, однако менее 100 частиц на 1 мм2 площади металлографического шлифа материала, остальное железо и примеси.

Углерод 2,0-3,5

Кремний 1,0-2,0

Марганец 0,5-2,0

Хром 1,2-2,5

Никель 3,5-4,9

Молибден 0,5-2,1

Ванадий 1,5-4,9

Железо и примеси Остальное

C/Si≤2,6, преимущественно ≤2,0.

| Устройство для регулирования уровня жидкости | 1973 |

|

SU525932A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016080C1 |

| Узел опирания | 1977 |

|

SU665068A1 |

| US 5536230 А, 16.07.1996. | |||

Авторы

Даты

2004-01-10—Публикация

2000-04-20—Подача