Изобретение относится к области машиностроения, а более конкретно к технологическим машинам: станкам - автоматам и кузнечно - прессовым машинам - автоматам, содержащим несколько рабочих органов, работающих по заданной циклограмме.

Известны машины, которые содержат главный исполнительный механизм (ГИМ) с приводом и другие механизмы, несущие на себе рабочие органы, обеспечивающие исполнение функционального назначения машины. При этом последние кинематически связаны с ГИМ и работают по взаимнообусловленной циклограмме, т.е. в такой последовательности, которая позволяет получить на этой машине заданное изделие требуемого качества. В качестве такой машины, например, рассмотрим автомат для производства гвоздей (А.Г. Навроцкий. Кузнечно-штамповочные автоматы. Изд-во: Машиностроение, М., 1965 г. с. 60-65).

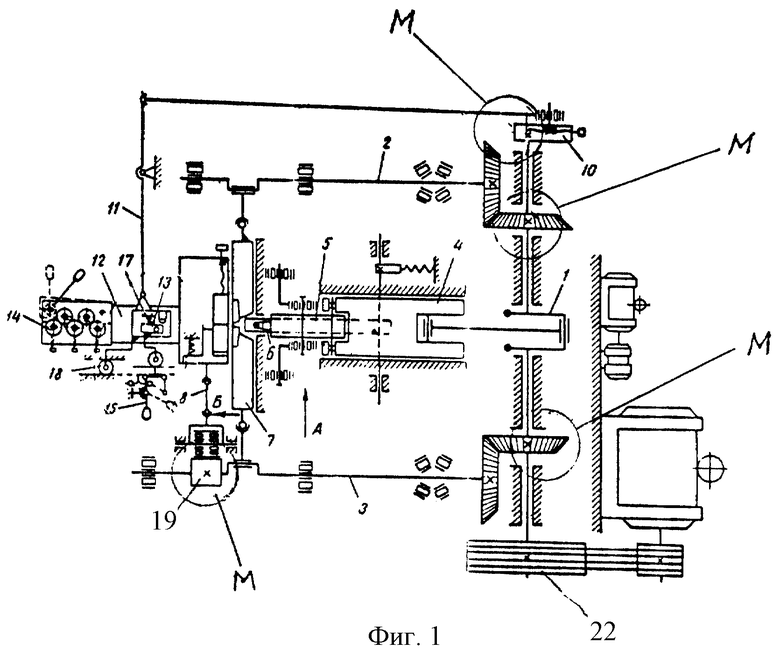

ГИМ автомата выполнен в виде кривошипно-ползунного механизма, ползун которого несет на себе рабочий орган - пуансон. Другой рабочий орган - подвижная зажимная матрица смонтирована на качающемся рычаге, который приводится от кулачка, смонтированного на продольном приводном валу, кинематически посредством конической зубчатой передачи, связанном с кривошипным валом ГИМ. Неподвижная часть матрицы смонтирована на станине. С кривошипным валом кинематически связан продольный рычаг привода двуплечего рычага подачи в зажимные матрицы заготовок гвоздей в виде проволоки нужного диаметра. Приводы ножей острения и отрезки конца отштампованного гвоздя от заготовки - проволоки также связаны с кривошипным валом ГИМ посредством конических передач и продольных валов. Перечисленные рабочие органы автомата: подвижная часть зажимной матрицы, привод подачи проволоки в матрицы, отрезные ножи острения конца гвоздя и отделения его от проволоки - жестко зафиксированы посредством шпоночного или шлицевого соединения на своих приводных валах. При этом шпоночный паз или шлицы расположены каждый на своем приводном валу соответственно угловому положению кривошипа ГИМ, согласно циклограммы (заданной последовательности) работы рабочих органов.

Главным недостатком указанного способа выставления и фиксирования рабочих органов относительно ГИМ является невозможность изменения положения этих органов относительно ГИМ в процессе наладки. При этом определить точки положения фиксирующих шпонок и шлицев относительно ГИМ расчетным путем практически невозможно в связи с накопленной погрешностью "длинной" кинематической цепи, влияющей на положение шпоночных пазов и шлицев относительно ГИМ, а также зазоров в подвижной системе.

Для компенсирования погрешностей в обеспечении требуемой циклограммы работы автомата прибегают к подметке шпоночных пазов по месту после выставления и наладки цикла работы автомата с последующей разборкой и фрезерованием шпоночных пазов на элементах конструкции, что не обеспечивает заданного цикла работы в связи с погрешностями.

Для устранения указанных недостатков в известном способе установки и фиксирования взаимного положения в соответствии с заданной циклограммой работы рабочих органов исполнительных механизмов технологических машин и машин-автоматов относительно главного исполнительного механизма (ГИМ), включающем установку ведущего звена в виде кривошипного вала ГИМ в одно из крайних положений, определяющих начало цикла выполнения заданного технологического процесса, и поочередное смещение и фиксирование ведомых звеньев привода рабочих органов исполнительных механизмов в соответствии с последовательностью их работы согласно указанной циклограмме на заданную угловую величину по отношению к кривошипному валу ГИМ, согласно изобретению поочередное угловое смещение и фиксирование ведомых звеньев в передаточной кинематической цепи привода рабочих органов исполнительных механизмов согласно заданной циклограмме работы производят посредством бесшпоночного соединения.

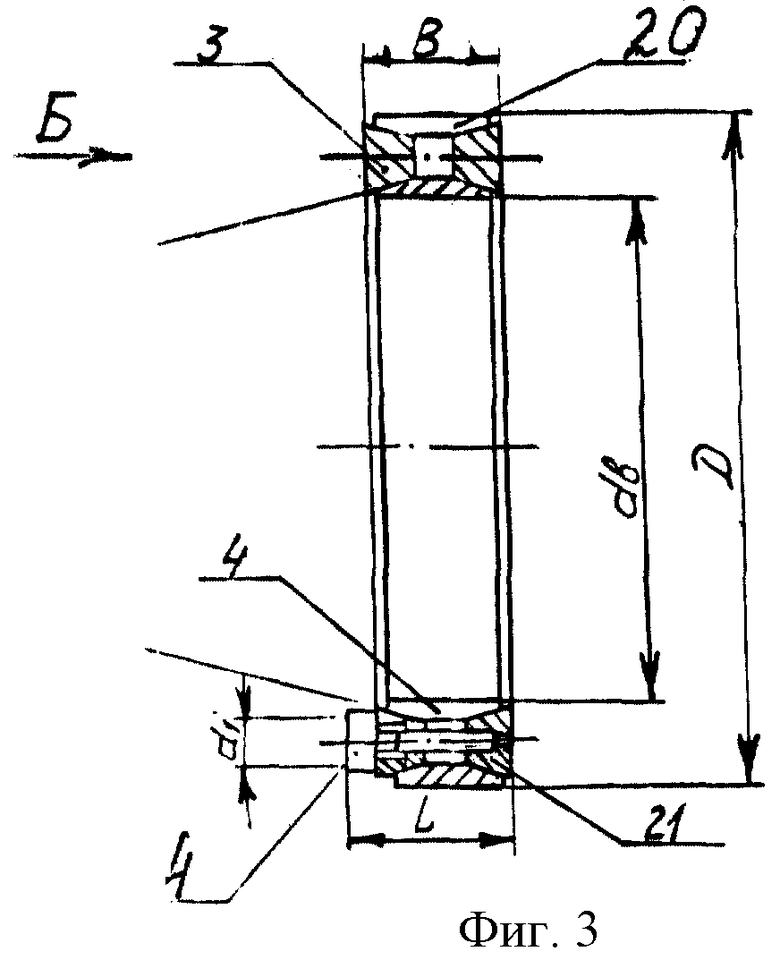

В качестве бесшпоночного соединения используют устанавливаемые между валом и ступицей ведомого звена зажимные комплекты, содержащие разрезные цилиндрические тонкостенные кольца с заходными коническими поверхностями, которые сопрягаются с соответствующими поверхностями боковых распорных колец посредством винтового соединения.

Могут быть использованы кольца зажимного комплекта, изготовленные из термообработанной стали с упругими свойствами без остаточных деформаций.

Такой способ позволяет не только обеспечивать заданную циклограмму (последовательность) работы рабочих органов, но и изменять ее в некоторых пределах соответственно размерам обрабатываемого изделия, добиваясь оптимального качества изделий при минимуме затрат энергии, чего нельзя получить при жестком способе установки и фиксирования посредством шпоночных и шлицевых соединений.

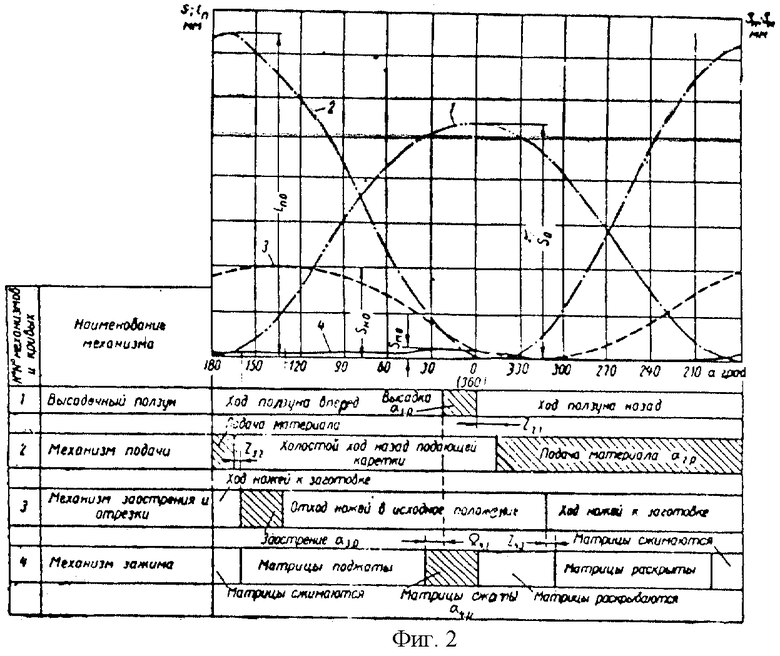

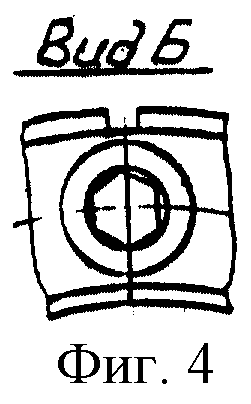

На фиг. 1 приведена кинематическая схема автомата изготовления гвоздей в качестве примера реализации предлагаемого изобретения; на фиг.2 - циклограмма движения рабочих органов автомата: высадочного ползуна, механизма подачи проволоки, механизма заострения и отрезки гвоздя от проволоки, механизма зажима проволоки в процессе штамповки шляпки гвоздя; на фиг. 3 - бесшпоночное соединение в виде зажимного комплекта; на фиг. 4 - вид "Б" на головку винта по фиг. 3.

Предлагаемый способ установки и фиксирования взаимного положения в соответствии с заданной циклограммой работы рабочих органов достигается, на примере гвоздильного автомата, посредством того, что коленчатый вал 1 привода ползуна 4 с пуансоном 6 устанавливается в крайнее заднее (правое) положение согласно фиг.1. Это положение соответствует началу цикла (180o на циклограмме по фиг. 2). Далее поочередно в соответствии с циклограммой по фиг. 2 производим установку и фиксирование других рабочих органов.

Установка механизма подачи заготовок гвоздей в виде проволоки. Кривошипную шайбу 10 устанавливаем на бесшпоночное соединение (фиг. 3) на коленчатом валу 1 в положение, при котором каретка 12 с врезающейся планкой 13 находятся в крайнем правом (наиболее близком к пуансону 6) положении. На фиг. 2 это положение (кривая 2) соответствует крайней верхней точке - 180o. В этом положении шайбу 10 фиксируем на валу 1 посредством затяжки винтов 21 бесшпоночного соединения 20.

Установка механизма заострения и отрезки гвоздей от проволоки. Конические шестерни привода продольных валов 2, 3 на коленчатом валу 1 устанавливаем на бесшпоночное соединение 20, а на валах 2-3 закрепляем жестко посредством шпоночного (шлицевого) соединения.

Вращая за конические шестерни, приводим в движение валы 2-3 и устанавливаем ножи 7 в положение "ножи сомкнуты" на оси подачи проволоки (оси отверстия в неподвижной матрице). После этого затягиваем винты 21 затяжки бесшпоночного соединения 20 крепления конических шестерен на валу 1 с обоих концов. Положение ножей 7 соответствует окончанию острения и отделения гвоздя от проволоки.

Установка кулачка 19 привода рычага 8 зажимной матрицы. Кулачок 19 устанавливаем на валу 3 посредством бесшпоночного соединения. Не изменяя положения валов 1-2-3, поворачиваем кулачок 19 в положение "матрицы зажаты" - окончание периода зажима. При этом пружина прижима рычага 8 к кулачку 19 не зажата - ослаблена. Далее фиксируем кулачок 19 на валу 3 посредством зажима винтов 21 бесшпоночного соединения. После этого зажимают указанную пружину.

Рабочие органы автомата таким образом выставлены предварительно в соответствии с заданной циклограммой. Далее в ручном режиме, вращая за маховик 22, проверяют совмещение движения рабочих органов в соответствии с циклограммой, сделав несколько оборотов вала 1. При необходимости уточняют положение отдельных рабочих органов. Путем ослабления винтов 21 и доворота ведомого звена на необходимую величину.

Пробной штамповкой окончательно уточняют положение рабочих органов по фактическим результатам - качеству получаемых изделий.

Дело в том, что циклограмма, приведенная на фиг. 2, является чисто теоретической, расчетной циклограммой. В связи с колебаниями размеров звеньев, оказывающих влияние на кинематику движения рабочих органов, а также колебаниями величины жесткости указанных звеньев, включая станину, теоретическая и фактическая циклограммы, как правило отличаются. В некоторых случаях весьма существенно. Введение принципиальной возможности изменения теоретической циклограммы по фактическим данным состояния исполнительных механизмов существенно снижает требования к точности и трудоемкости изготовления и наладки автоматов. Повышает качество изделий, получаемых на них.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ (РОЛИКОВАЯ) ПОДАЧА ЗАГОТОВОК В ЗОНУ ОБРАБОТКИ | 1998 |

|

RU2158647C2 |

| ПРЕСС КРИВОШИПНЫЙ С КЛИНОВЫМ ПРИВОДОМ | 2000 |

|

RU2194621C2 |

| КОВОЧНЫЙ МЕХАНИЗМ ЧЕТЫРЕХБОЙКОВОЙ РАДИАЛЬНО-ОБЖИМНОЙ КОВОЧНОЙ МАШИНЫ И СПОСОБ УПРАВЛЕНИЯ ЕГО РАБОТОЙ | 1995 |

|

RU2141881C1 |

| КРИВОШИПНО-ПОЛЗУННЫЙ МЕХАНИЗМ С ИЗМЕНЯЕМОЙ ДЛИНОЙ ХОДА ПОЛЗУНА БЕЗ ОСТАНОВКИ МЕХАНИЗМА | 1992 |

|

RU2114349C1 |

| АВТОМАТ УКЛАДКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ В КОНТЕЙНЕР | 1996 |

|

RU2138380C1 |

| СТРУЙНАЯ ФОРСУНКА | 1998 |

|

RU2149068C1 |

| МАШИНА ДЛЯ ЗАЧИСТКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1998 |

|

RU2157737C2 |

| КРИВОШИПНО-КУЛИСНЫЙ КЛИНОВОЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2001 |

|

RU2228266C2 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ ДВУСТОРОННЕГО ДЕЙСТВИЯ | 1998 |

|

RU2160356C2 |

| УСТРОЙСТВО ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 1996 |

|

RU2118211C1 |

Изобретение относится к области машиностроения, в частности к станкам-автоматам и кузнечно-прессовым машинам-автоматам, содержащим несколько рабочих органов, работающих по заданной циклограмме. Ведущее звено главного исполнительного механизма в виде кривошипного вала устанавливают в одно из крайних положений, определяющих начало цикла выполнения заданного технологического процесса. Затем производят поочередное смещение и фиксирование ведомых звеньев привода рабочих органов исполнительных механизмов в соответствии с последовательностью их работы, определяемой циклограммой. Указанное смещение производят на заданную угловую величину по отношению к кривошипному валу посредством бесшпоночного соединения. В качестве последнего могут быть использованы устанавливаемые между валом и ступицей ведомого звена зажимные комплекты в виде разрезных цилиндрических колец с заходными коническими поверхностями, сопрягаемых с боковыми распорными кольцами посредством винтового соединения. В результате обеспечивается возможность изменять заданную циклограмму работы рабочих органов в соответствии с размерами обрабатываемого изделия, добиваясь оптимального качества при минимуме затрат энергии. 2 з.п. ф-лы, 4 ил.

| НАВРОЦКИЙ Г.А | |||

| Кузнечно-штамповочные автоматы | |||

| - М.: Машиностроение, 1965, с.60-65 | |||

| Холодновысадочный автомат | 1984 |

|

SU1278096A1 |

| Автомат многопозиционный для объемной штамповки | 1986 |

|

SU1398965A1 |

| Автомат горячевысадочный для изготовления железнодорожных костылей | 1982 |

|

SU1134272A1 |

| US 5524471, 11.06.1996. | |||

Авторы

Даты

2002-10-27—Публикация

2000-06-27—Подача