Изобретение относится к машиностроению, а более конкретно к кривошипным кузнечно-прессовым машинам (КПМ) большой мощности.

Специфика работы КПМ большой мощности отличается тем, что посредством их штампуют крупногабаритные изделия, требующие:

- большого штамповочного усилия, например современные горячештамповочные кривошипные прессы развивают усилие до 160000 кН (16000 т.c.);

- большой площади рабочих поверхностей штампов, а, следовательно, стола и ползуна пресса;

- высокой прочности и жесткости системы деталь-штамп-исполнительный механизм-станина;

- штампового пространства, допускающего не только центральное, по оси пресса, приложение штамповочного усилия, но и эксцентрично приложенное штамповочное усилие со смещением от оси пресса.

Перечисленным требованиям в большей степени отвечают кривошипные прессы с клиновым исполнительным механизмом. Мощные прессы такого типа освоены, например, немецкой фирмой "EUMUCO" (см. А.А.Игнатов, Т.А.Игнатова. Кривошипные горячештамповочные прессы. М.: Машиностроение, 1974. [1])

В качестве прототипа в предлагаемой заявке принят кривошипный пресс с клиновым приводом, описанный в книге И.А.Игнатов, Г.А.Игнатова. Кривошипные горячештамповочные прессы. М.: Машиностроение, 1974, с. 26-29, рис. 17(в). [1].

Основным недостатком указанного пресса является большая трудоемкость изготовления и пригонки кинематических пар, связывающих ведущий и ведомый ползуны между собой и станиной. Особенно это касается изготовления и пригонки сопрягаемых клиновых поверхностей с большой протяженностью линейных размеров. Недостаточно точная пригонка неизбежно проявляет себя при работе пресса, резко снижая характеристики пресса, касающиеся жесткости и точности пресса. Следует заметить, что даже суперточная пригонка в процессе монтажа пресса у изготовителя в процессе эксплуатации пресса у потребителя может нарушиться из-за перераспределения остаточных напряжений в деталях пресса, особенно литых, сварных, сварно-литых, сварно-кованных, имеющих большую массу и габариты. Проверка кинематики пресса прототипа на степень подвижности W по уравнениям Чебышева П.Л.

W=3n-2p (1)

и Малышева А.П.[3]

W=6n-5p1-4p2-3p3-2p4-1p5 (2)

обнаруживает, что его строение не отвечает современным представлениям о теории образования структуры механизмов. В частности, он не отвечает принципу Л. В.Ассура образования механизмов и является статически неопределимым механизмом. При количестве подвижных звеньев n=4 и кинематических пар, их связывающих, р=6 структурная степень подвижности механизма равна

Wc=3n-2p=3•4-2•6=0

В то же время фактическая степень Wф подвижности механизма равна единице, т.е. Wф=1. В механизмах Ассура значение Wс и Wф всегда равны, т.е. Wc= Wф= l. Значение Wc= 0 свидетельствует о том, что механизм пресса прототипа содержит так называемые избыточные (недостающие) связи. Строго говоря, механизм пресса прототипа содержит не шесть (р=6) кинематических пар, а семь (р= 7) при четырех (n=4) подвижных звеньях. Однако одновременно работают в механизме всегда только шесть (р=6) пар. Пара, образованная шатунным пальцем (см. чертежи пресса в книге [1]), жестко связанным с ползуном и втулкой малой головки шатуна, работает только при обратном не нагруженном ходе ползунов. При рабочем ходе работает пара, образованная внешней поверхностью головки шатуна и соответствующей поверхностью ползуна. Таким образом, при определении W учитывать следует шесть кинематических пар.

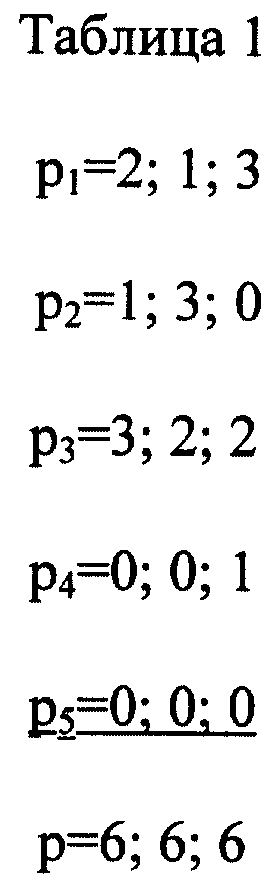

Если определить степень подвижности (свободы) кинематических пар, связывающих звенья пресса прототипа, по формуле (2) А.П. Малышева, то получим следующие значения p1...р5, сведенные в табл.1.

Все три группы значений p1...p5 согласно табл.1 содержат кроме одно- (p1), двух- (р2), и трехподвижные (р3) кинематические пары. Это значит, что в прессе-прототипе, содержащем только одноподвижные (p1) и двухподвижные (р2) пары, степень подвижности Wф механизма согласно формулы (2) Малышева не обеспечивается. Не обеспечивается из-за недостаточности (ограниченности) степеней свободы, присущих одноподвижным p1 и двухподвижным р2 кинематическим парам.

Однако обеспечить найденные по формуле (2) значения степеней подвижности кинематических пар р3 в количестве р3=3, р3=2 согласно табл.1 в прессе-прототипе, содержащем четыре (n=4) подвижных звена и шесть (р=6) кинематических пар, конструктивно невозможно.

Четырехподвижная пара р4 в прессе такого назначения вообще не может быть использована, поскольку имеет контакт звеньев по линии, а не по поверхности, т.е. имеет недостаточную для такого пресса нагрузочную способность.

Это обстоятельство требует от фирмы-изготовителя пресса повышенных затрат труда на изготовление и пригонку деталей (звеньев) и их соединений (кинематических пар) клинового механизма, обеспечивающих заданную степень подвижности механизма. Для того, чтобы существенно снизить указанные затраты труда на механическую обработку и пригонку пресса прототипа, учитывая то обстоятельство, что масса обрабатываемых деталей измеряется несколькими десятками тонн и более в зависимости от типоразмера пресса, необходимо исключить из его кинематики избыточные (или ввести недостающие) связи, как это рекомендуют специалисты по теории механизмов и машин (ТММ), например, см. [2, с. 40], [3, с. 1-5].

Определим количество избыточных (недостающих) звеньев nq и пар pq в прессе прототипа и затем приведем его структуру в соответствие с принципом Ассура, ее образования. Для определения значения nq и pq используем формулы

nq=n-(n0in1)

pq=p-(p0i+p01) (3)

i=(n-n1)n0 -1

где nq и pq - количество избыточных (недостающих) звеньев и пар,

n, p - общее количество звеньев и пар,

n0=2, р0=3 - количество звеньев и пар в структурной группе Ассура;

n1, p01 - количество ведущих звеньев и кинематических пар, связывающих их со станиной.

Для пресса прототипа при n=4, p=6, n1=l, p01=1, значение nq и pq равны

i=(4-1)•2-1=l,5

принимаем i=2

nq=4-(2•2+l)=-1

pq=6-(3•2+l)=-l

Из формул (3) следует, что в прессе-прототипе недостает одного звена и одной кинематической пары до количества n=4+1=5, р=6+1=7, соответствующего принципу Ассура, что подтверждает и формула (1) Чебышева

Wc=3n-2p=3•5-2•7=1

В этом случае Wc= l, а не нулю, как в прессе прототипа, т.е. Wc равно фактической степени подвижности пресса, равной Wф=l.

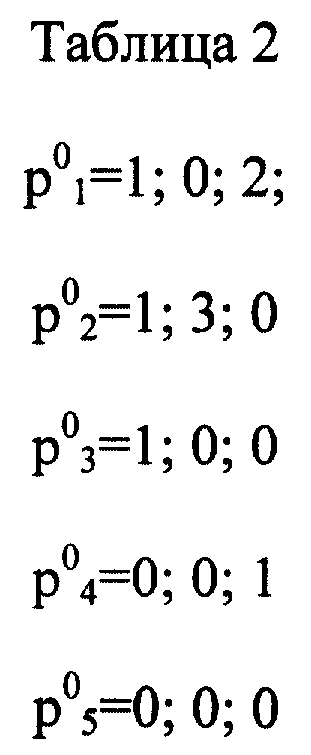

Для новой структуры пресса, содержащей n=5 и р=7, в которой нет утраченных звеньев и пар, т.е. nq=0 и pq=0, определим степени подвижности кинематических пар p1...p5 по уточненной формуле Малышева

5(p0 1i+p01)+4p0 2i+3(p0 3i+pq)+2p0 4i+lp0 5i=6(n0i+n1+nq)-Wф (2.1)

в формуле (2.1) символы означают: p0 1...p0 5 - степени подвижности кинематических пар структурной группы Ассура, преобразованной из плоской в пространственную структуру. Значения их следует брать в формулу (2.1) из табл. 2. В табл. 2 приведены значения p1...p5 для групп Ассура в пространственном механизме.

i - количество групп Ассура в новом механизме равно

i=(n-n1)n0 -1=(5-1)•2-1=2

Тогда теоретически возможные значения p1...p5 в новом механизме определятся следующим образом:

1) при значениях p1 0=1; р2 0=1; р3 0=1

5(1•2+1)4•1•2+3(1•2+0)+2•0•2+1•0•2=6(2•2+1+0)-1

5•3+4•2+3•2+0+0=6•5-1

29=29

p1=3, p2=2, р3=2 (р=7)

2) при значениях p1 0=p3 0=p4 0=p5 0=0, p2=3

5(0•2+1)+4•3•2+3(0•2+0)+2•0•2+1•0•2=6(2•2+1+0)-1

5•1+4•6+0+0+0=6•5-1

29=29

p1=1, p2=6, (p=7)

3) при значениях p1 0=2, p4 0=1, p2 0=p3 0=p5 0=0

5(2•2+1)+4•0•2+3(0•2+0)+2•1•2+1•0•2=6(2•2+1+0)-1

5•5+0+0+2•2+0=6•5-1

29=29

p1=5, p4=2, (p=7)

Из найденных и теоретически возможных степеней подвижности наиболее предпочтительными, с точки зрения конструктивной и производственной, являются значения

p1=3, р2=2, р3=2

Именно они приняты в конструкции предлагаемого по заявке пресса с клиновым исполнительным механизмом в качестве необходимых для обеспечения работоспособности его степеней подвижности кинематических пар. Таким образом, предлагаемая структура исполнительного механизма пресса по заявке отвечает требованиям Чебышева-Ассура (n= 5, p=7, nq=0, pq=0) и требованиям Малышева p1=3, p2=2, р3=2 при Wф=1.

Пресс с клиновым приводом согласно заявки отличается от известного пресса прототипа следующими признаками:

содержит пять подвижных звеньев n=5 и семь кинематических пар р=7. Пресс-прототип имеет n=4 и р=6.

Степень подвижности (свободы) кинематических пар предлагаемого по заявке пресса распределяется следующим образом:

пар одноподвижных - p1=3, двухподвижных - р2=2, трехподвижных - p3=2.

В прессе-прототипе содержатся только одноподвижные - p1=5 и двухподвижные - р2=1 пары. Последнее, как это следует из уравнения (2) А.П.Малышева, не обеспечивает степень подвижности Wф механизма. Требует высокой трудоемкости изготовления и пригонки кинематических пар пресса прототипа. Особенно это касается ползунов с клиновой поверхностью кинематической их связи. Однако даже суперточная пригонка сопрягаемых элементов кинематических пар не гарантирует сохранения достигнутой точности пригонки в связи с перераспределением остаточных напряжений в уникальных по массе и габаритам литых, сварных и сварно-литых-кованных деталей в процессе эксплуатации пресса.

Предлагаемые по заявке кинематические пары соответствуют требованиям уравнения (2) А.П.Малышева и позволяют выполнить указанные связи самоустанавливающимися. Для этого в прессе кривошипном с клиновым приводом исполнительного механизма, содержащем станину, кривошипный вал с приводом его вращения, шатун и клиновой механизм в виде ведущего ползуна, кинематически связанного со станиной по клиновым поверхностям, и кинематически связанного с ведущим ползуном ведомого ползуна, кинематическая связь ведущего ползуна со станиной выполнена посредством звена в виде опоры с шаровой поверхностью.

Опора с шаровой поверхностью расположена в станине или в ведущем ползуне. Шаровая поверхность опоры образована шаровыми поверхностями нескольких опор, равномерно распределенных по сопрягаемым поверхностям ведущего ползуна или станины.

Эти признаки позволяют:

- существенно сократить трудоемкость изготовления прессов большой мощности, учитывая их габариты и массу;

- существенно повысить точность изготовления, что в итоге повышает качество штампуемых изделий и межремонтные сроки эксплуатации прессов;

- исключить зависимость надежности и долговечности работы кинематических пар от качества и точности их пригонки, т.к. она не сохраняется в связи с перераспределением напряжений в деталях, особенно сварных, литых, сварно-литых, сварно-кованных, неизбежно возникающих при эксплуатации пресса, особенно если детали пресса не подвергались старению или другим видам снятия остаточных напряжений.

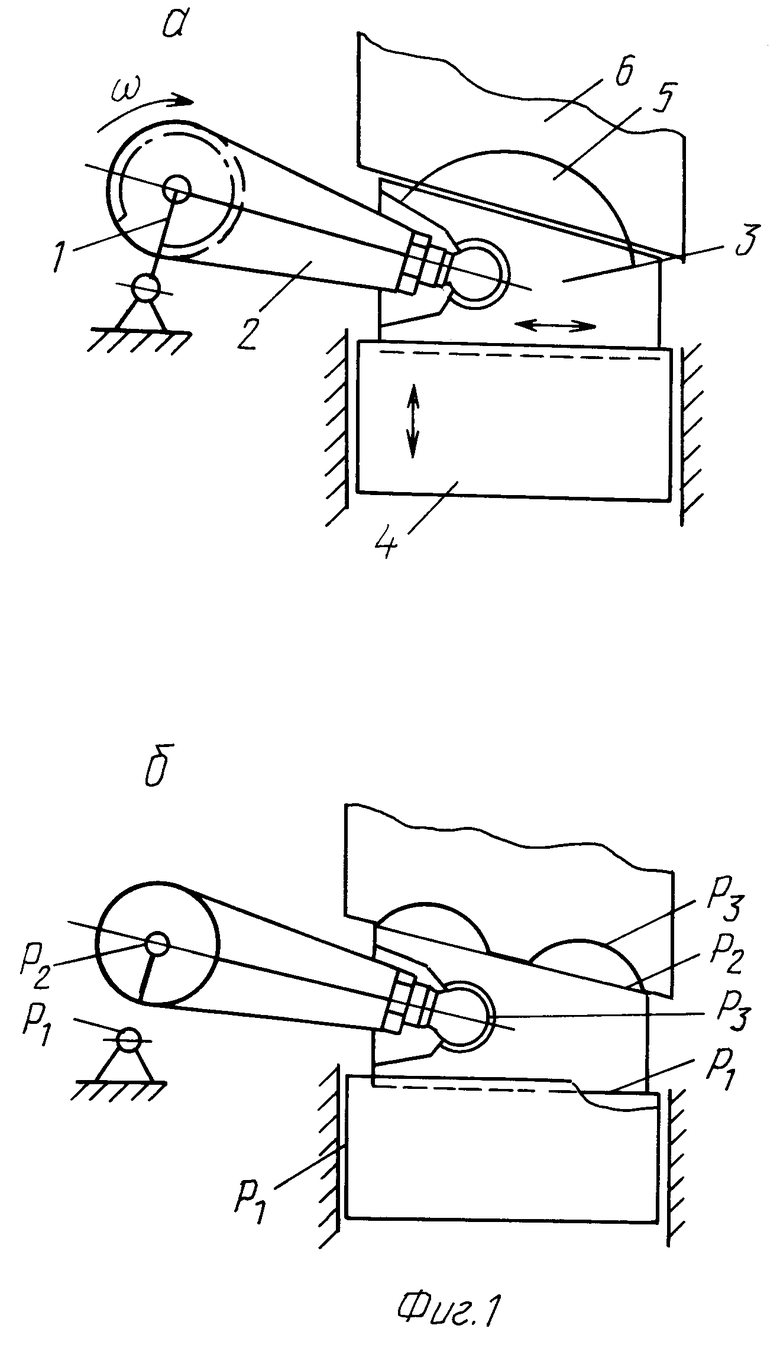

На фиг.1а изображена кинематическая схема предлагаемого по заявке пресса с одной опорой 5 шаровой связи ползуна 3 со станиной 6, на фиг.16 - с двумя опорами. В принципе количество опор 5 определяется размерами пресса и производственными возможностями изготовителя.

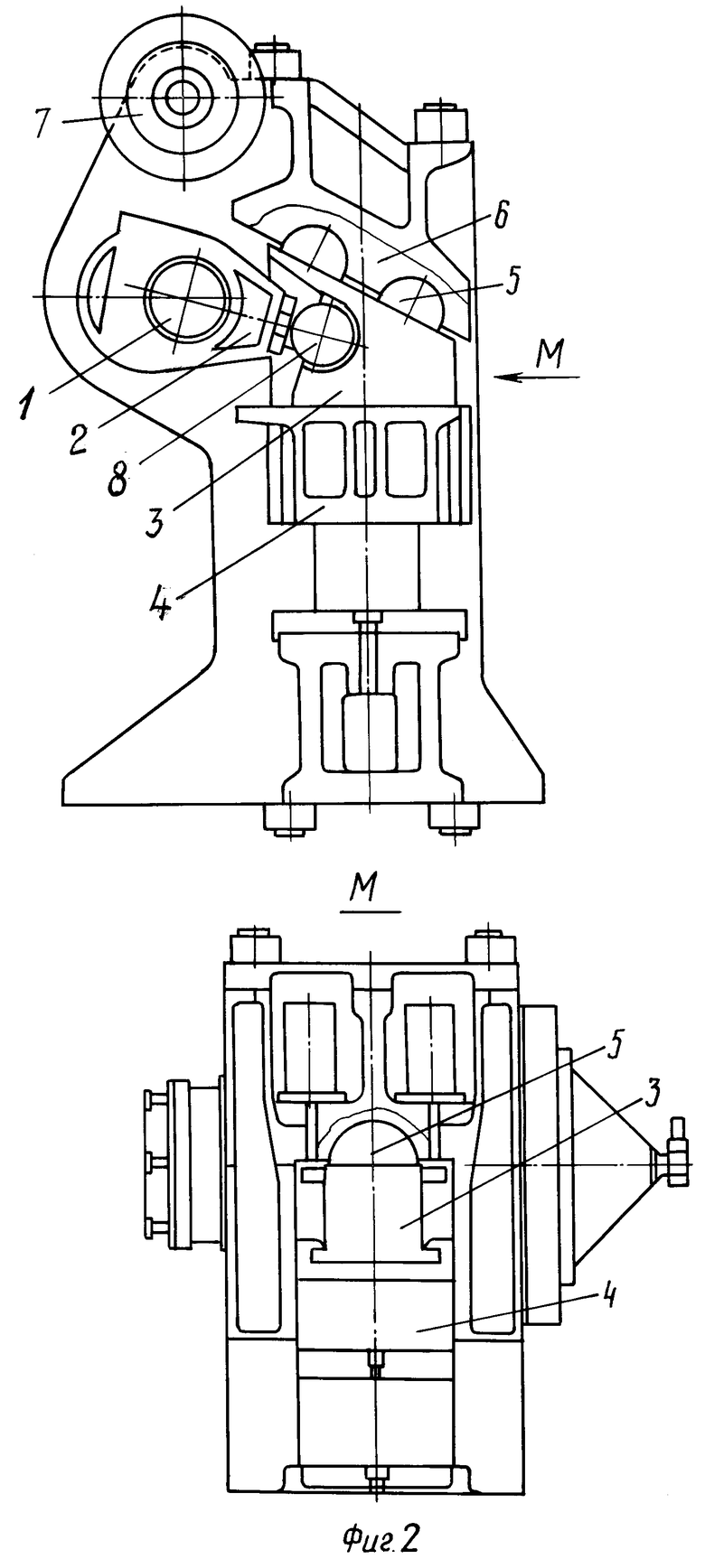

На фиг.2 изображена структурная схема предлагаемого пресса.

Устройство пресса понятно из схем по фиг.1 и фиг.2. Обратим внимание на устройство кинематических пар, связывающих звенья механизма между собой и станиной.

Кинематические пары, связывающие:

ведущее звено 1 со станиной 6, ползун 3 с ползуном 4, ползун 4 со станиной 6 - выполнены одноподвижными - p1=3;

ведущее звено 1 с шатуном 2, ползун 3 с шаровой опорой 5 - выполнены двухподвижными - р2=2;

звено 2 - шатун с ползуном 3, ползун 3 со станиной 6 - выполнены трехподвижными - р3=2.

Ведомый ползун 4, несущий на себе подвижную часть штампа, кинематически соединен со станиной посредством одноподвижной пары p1. Одноподвижной парой p1 ползун 4 соединен с ведущим ползуном 3. Таким образом, ползуны 3 и 4 строго ориентированы относительно станины 6, а, следовательно, и неподвижной части штампа посредством одноподвижной пары. В то же время ползун 3 кинематически соединен с приводным шатуном 2 и приводной клиновой поверхностью станины 6 посредством трехподвижной пары р3. В этом случае не требуется, как в прессе-прототипе, обеспечивать точную геометрическую связь звеньев 2-3 и 3-6, т. е. не требуется обеспечивать параллельность, перпендикулярность, соосность и т.д. сопрягаемых поверхностей указанных звеньев. Ползун 3 в этом случае как бы самоустанавливается посредством пар p3 относительно звена 2 и звена 6. В этом заключено принципиальное отличие предлагаемого пресса от пресса прототипа. Это и составляет сущность предлагаемого изобретения.

Описание работы пресса. Вращательное движение от привода 7 передается эксцентриковому валу 1, а от него через шатун 2, выполненный совместно с опорой 8 с шаровой поверхностью в виде винта, связывающего шатун 2 с ведущим ползуном 3, вращательное движение преобразуется в поступательное ползуна 3. Ползун 3 клиновой поверхностью контактирует с рабочей поверхностью опоры 5 с шаровой поверхностью. При этом опора 5 с шаровой поверхностью может быть выполнена как в станине 6, так и ползуне 3. В результате связи ползуна 3 со станиной 6 посредством опоры 5 с шаровой поверхностью ползун 3 самоустанавливается по рабочей поверхности ведомого ползуна 4, перемещающегося в жесткой одноподвижной кинематической паре p1, связывающей его со станиной. Рабочая плоскость ползуна 4 всегда строго параллельна рабочей плоскости стола пресса. На эти плоскости монтируется инструмент-штамп. Ползун 3 посредством клиновой поверхности сообщает движение ползуну 4, который, опускаясь вниз, производит штамповку изделия (не показан). Регулирование расстояния между ползуном 4 и столом станины 6 производится посредством винта-опоры 8 с шаровой поверхностью.

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА

1. А.А.Игнатов, Т.А.Игнатова. Кривошипные горячештамповочные прессы. М.: Машиностроение, 1974.

2. И.И.Артоболевский. Теория механизмов и машин. М.: Наука, 1988.

3. Л.Решетов. Самоустанавливающиеся механизмы. Справочник. М.: Машиностроение, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ И ФИКСИРОВАНИЯ РАБОЧИХ ОРГАНОВ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2000 |

|

RU2191696C2 |

| КРИВОШИПНО-КУЛИСНЫЙ КЛИНОВОЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2001 |

|

RU2228266C2 |

| КРИВОШИПНО-ПОЛЗУННЫЙ МЕХАНИЗМ С ИЗМЕНЯЕМОЙ ДЛИНОЙ ХОДА ПОЛЗУНА БЕЗ ОСТАНОВКИ МЕХАНИЗМА | 1992 |

|

RU2114349C1 |

| ВАЛКОВАЯ (РОЛИКОВАЯ) ПОДАЧА ЗАГОТОВОК В ЗОНУ ОБРАБОТКИ | 1998 |

|

RU2158647C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВИКЕЛЕЙ | 1992 |

|

RU2021126C1 |

| МАШИНА ДЛЯ ЗАЧИСТКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1998 |

|

RU2157737C2 |

| ПРЕСС КРИВОШИПНЫЙ | 1975 |

|

RU541678C |

| СПОСОБ МОНТАЖА БАШЕННЫХ И МАЧТОВЫХ СООРУЖЕНИЙ С ПОМОЩЬЮ КРИВОШИПНОГО МЕХАНИЗМА | 1995 |

|

RU2091549C1 |

| ЛИТЬЕВАЯ ФОРМА | 1991 |

|

RU2011523C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

Изобретение относится к машиностроению, в частности к кузнечно-прессовым машинам. Кривошипный пресс содержит станину, кривошипный вал с приводом его вращения, шатун и клиновой механизм в виде ведущего ползуна и кинематически связанного с ним ведомого ползуна. Ведущий ползун кинематически связан со станиной по клиновым поверхностям посредством звена в виде опоры с шаровой поверхностью. Опора с шаровой поверхностью может быть расположена в станине или в ведущем ползуне. Шаровая поверхность опоры образована шаровыми поверхностями нескольких опор, равномерно распределенных по сопрягаемым поверхностям ведущего ползуна или станины. Это позволит снизить трудоемкость изготовления и пригонки деталей, особенно с клиновыми поверхностями, а также повысить жесткость и точность пресса, сохраняя ее в процессе эксплуатации. 3 з.п.ф-лы, 2 ил., 2 табл.

| ИГНАТОВ И.А., ИГНАТОВА Г.А | |||

| Кривошипные горячештамповочные прессы | |||

| - М.: Машиностроение, 1974, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Кривошипный пресс | 1976 |

|

SU613570A1 |

| Кривошипно-клиновой пресс | 1978 |

|

SU816781A1 |

| Клиновой пресс | 1985 |

|

SU1263540A1 |

| Клиновой пресс | 1991 |

|

SU1812131A1 |

| Устройство для определения поверхностного натяжения | 1984 |

|

SU1265548A1 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ ЧУГУНА | 2006 |

|

RU2329323C2 |

| US 3580794, 25.05.1971. | |||

Авторы

Даты

2002-12-20—Публикация

2000-09-11—Подача