Изобретение относится к обработке металлов давлением и может быть использовано на кривошипном горячештамповочном прессе при объемной штамповке шатунов удлиненной формы с большой разницей поперечных сечений.

Известен способ двухпереходной штамповки шатунов на кривошипном горячештамповочном прессе, включающий формообразование концевых участков заготовки в открытых частях наборно-протяжного ручья первого перехода и одновременное изменение поперечных сечений и длины заготовки в ее расчетной зоне в закрытой части этого же наборно-протяжного ручья, и окончательную штамповку шатунов в открытом ручье второго перехода (см. Информационный лист ВДНХ СССР от 26.04.1984).

Известен также штамп для осуществления этого способа, включающий верхнюю и нижнюю вставки с ручьевыми гравюрами, образующими наборно-протяжной ручей в первом переходе и открытый ручей во втором переходе (см. Семенов Е.И. Ковка и штамповка. Справочник в 4-х томах, т. 2, Машиностроение, М.: 1987, с. 61).

Однако такой способ и штамп для осуществления этого способа не обеспечивают надежной стойкости чистового ручья второго перехода при окончательной штамповке шатунов.

Технический результат данного изобретения заключается в повышении стойкости открытого чистового ручья второго перехода при окончательной штамповке шатунов.

Указанный технический результат достигается тем, что способ двухпереходной штамповки шатунов на кривошипном горячештамповочном прессе включает формообразование концевых участков заготовки в открытых частях наборно-протяжного ручья первого перехода и одновременное изменение поперечных сечений и длины заготовки в ее расчетной зоне в закрытой части этого же наборно-протяжного ручья, и окончательную штамповку в открытом ручье второго перехода, в наборно-протяжном ручье первого перехода одновременно выполняют протягивание, формообразование и предварительную штамповку заготовки, а в процессе формообразования положение заготовки по продольной оси фиксируют упором.

Указанный технический результат достигается также тем, что штамп для двухпереходной штамповки шатунов на кривошипном горячештамповочном прессе содержит верхние и нижние вставки с ручьевыми гравюрами, образующими наборно-протяжной ручей, выполненный с возможностью протягивания, формообразования и предварительной штамповки заготовки в первом переходе и открытый чистовой ручей во втором переходе, на конце продольной оси наборно-протяжного ручья первого перехода нижней вставки, расположенном со стороны наибольшего и труднозаполняемого участка, выполнен упор.

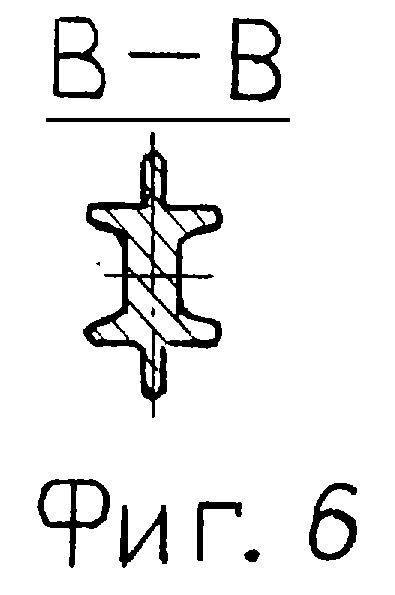

На фиг. 1 показана схема штампа при разомкнутых вставках с установленной в ручье первого перехода заготовкой.

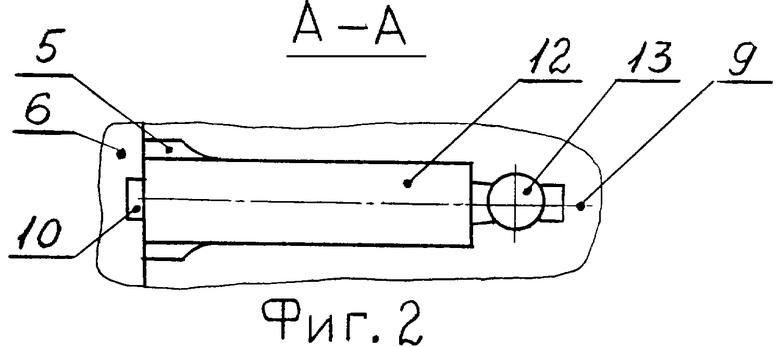

На фиг. 2 - разрез А-А на фиг. 1.

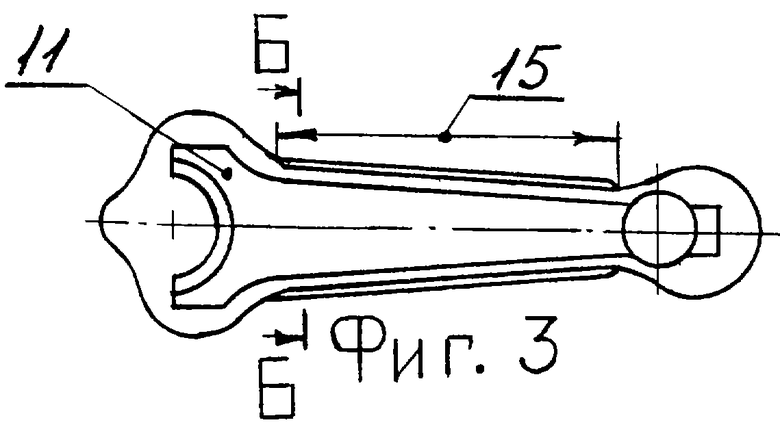

На фиг. 3 показана заготовка в ручье первого перехода после одновременного выполнения технологических процессов протягивания, формообразования и предварительной штамповки.

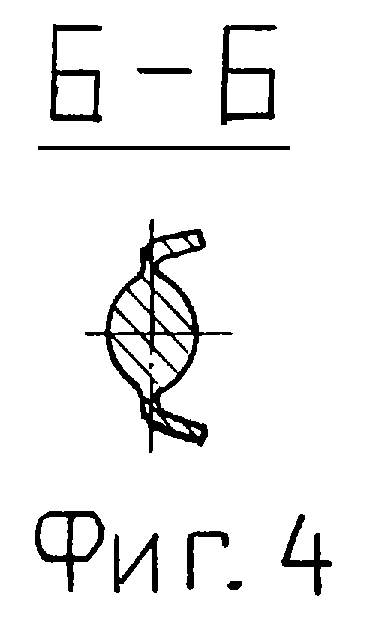

На фиг. 4 - разрез Б-Б на фиг.3.

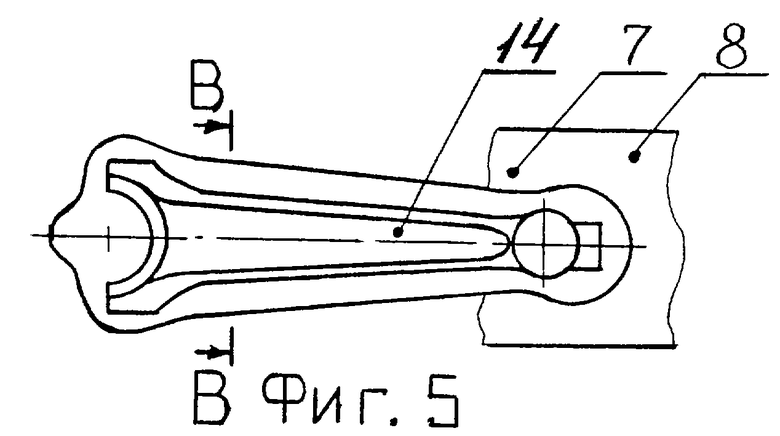

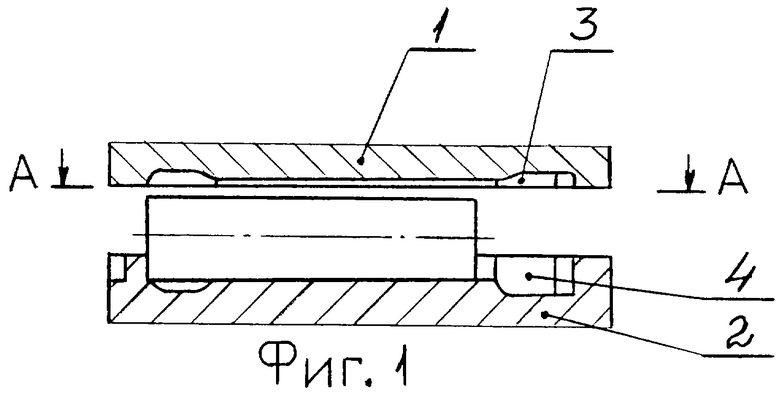

На фиг. 5 показана конфигурация шатуна после окончательной штамповки в открытом чистовом ручье второго перехода.

На фиг. 6 - разрез В-В на фиг. 5. Штамп для двухпереходной штамповки шатунов включает верхнюю и нижнюю вставки 1 и 2 с ручьевыми гравюрами 3 и 4, образующими наборно-протяжной ручей 5 в первом переходе 6 и открытый ручей 7 во втором переходе 8. На одном из концов продольной оси 9 наборно-протяжного ручья 5 первого перехода 6 нижней вставки 2 выполнен упор 10. Упор 10 выполнен со стороны наибольшего и труднозаполняемого участка 11 шатуна.

На фиг. также показаны заготовка 12, труднозаполняемый участок 13 шатуна, конфигурация шатуна 14 после окончательной штамповки в чистовом ручье 7 второго перехода 8, зона 15 между концевыми труднозаполняемыми участками 11 и 13 шатуна 14.

Работа штампа и осуществление способа происходят следующим образом.

Нагретую до температуры штамповки заготовку 12 постоянного сечения (круг, квадрат, шестигранник и т.п.) устанавливают в нижней вставке 2 наборно-протяжного ручья 5 первого перехода 6, причем один из ее концов упирается в упор 10, который фиксирует положение заготовки 12 по продольной оси 9 наборно-протяжного ручья 5 со стороны наибольшего и труднозаполняемого участка 11 шатуна, а другой ее конец остается свободным.

При сближении верхней и нижней вставок 1 и 2 заготовка 12 деформируется и принимает геометрию ручьевых гравюр 3 и 4, конфигурация которых в сомкнутом состоянии соответствует одновременному выполнению технологических процессов протягивания, формообразования и предварительной штамповки.

Качественное распределение металла в наборно-протяжном ручье 5 первого перехода 6 достигнуто при отработке технологии штамповки непосредственно в производственных условиях.

Процесс протягивания выполняется закрытым способом во всей зоне 15 между концевыми труднозаполняемыми участками 11 и 13 шатуна, что обеспечивает более интенсивное уменьшение поперечного сечения заготовки 12 и увеличение ее длины.

Процесс формообразования выполняется открытым способом при четкой фиксации положения заготовки 12 по продольной оси 9 упором 10, что обеспечивает выход избытка металла при протягивании в количестве, достаточном для точного выполнения труднозаполняемых участков 11 и 13 шатуна.

Процесс предварительной штамповки позволяет максимально допустимо приблизить геометрию наборно-протяжного ручья 5 первого перехода 6 к геометрии чистового ручья 7 второго перехода 8.

При перемещении поковки из первого перехода 6 во второй переход 8 в последнем выполняют окончательную штамповку шатуна 14 в открытом чистовом ручье.

Предлагаемые способ и штамп для его осуществления позволяют в наборно-протяжном ручье первого перехода обеспечить одновременное выполнение протягивания, формообразования и предварительной штамповки, причем штамповка заготовки в закрытой части наборно-протяжного ручья первого перехода выполняется во всей зоне между концевыми труднозаполняемыми участками шатуна при четкой фиксации положения заготовки на одном из концов продольной оси наборно-протяжного ручья первого перехода нижней вставки упором, выполненным со стороны наибольшего и труднозаполняемого участка шатуна, а предварительная штамповка позволяет максимально допустимо приблизить конфигурацию шатунов, образующихся после штамповки заготовки в наборно-протяжном ручье первого перехода, к конфигурации шатунов, полученных после окончательной штамповки в открытом чистовом ручье второго перехода, повышая при этом стойкость чистового ручья и увеличивая выпуск годных поковок шатунов с одного комплекта штампа.

Список используемой литературы

1. Информационный лист ВДНХ СССР от 26.04.1984 .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| Штамп для объемной штамповки | 1976 |

|

SU608599A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ОСЕЙ ДЛЯ ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304483C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при штамповке шатунов с большой разницей поперечных сечений. Способ двухпереходной штамповки шатунов на кривошипном горячештамповочном прессе включает формообразование концевых участков заготовки в открытых частях наборно-протяжного ручья первого перехода и одновременное изменение поперечных сечений и длины заготовки в ее расчетной зоне в закрытой части этого же наборно-протяжного ручья. Далее выполняют окончательную штамповку в открытом ручье второго перехода. В наборно-протяжном ручье первого перехода одновременно выполняют протягивание, формообразование и предварительную штамповку заготовки. В процессе формообразования положение заготовки по продольной оси фиксируют упором. Штамп для двухпереходной штамповки шатунов на кривошипном горячештамповочном прессе содержит верхние и нижние вставки с ручьевыми гравюрами, образующими наборно-протяжной ручей. Наборно-протяжной ручей выполнен с возможностью протягивания, формообразования и предварительной штамповки заготовки в первом переходе. Штамп содержит открытый чистовой ручей во втором переходе. На конце продольной оси наборно-протяжного ручья первого перехода нижней вставки, расположенном со стороны наибольшего и труднозаполняемого участка, выполнен упор. Техническим результатом данного изобретения является повышение стойкости чистового ручья штампа. 2 c. и 1 з.п. ф-лы, 6 ил.

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| СЕМЕНОВ Е.И | |||

| Ковка и штамповка | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Машиностроение, 1987, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Молотовый штамп для объемной штамповки изогнутых удлиненных поковок | 1987 |

|

SU1442319A1 |

Авторы

Даты

2000-11-10—Публикация

1999-08-02—Подача