Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при штамповке поковок на кривошипных горячештамповочных прессах.

Известен штамп (Охрименко Я. М. Технология кузнечно-штамповочного производства. М. : Машиностроение, стр. 397, рис. 247).

Недостатком данной конструкции является то, что при излишке металла в заготовке резко увеличивается давление на стенки ручья, происходит интенсивный износ фигуры ручья штампа. Компенсаторы излишков металла в заготовке в виде тарельчатых пружин не удается точно рассчитать, и поэтому они выполняются с большими неточностями, что приводит к неудовлетворительной работе штампа, например к его заклиниванию или к недоштамповке.

Известен штамп для объемной штамповки, содержащий верхнюю плиту с выталкивателем, подвижную в направлении перемещения этой плиты кольцевую матрицу и выталкиватель обойму, а также неподвижную плиту с жестко смонтированным на ней пуансоном [1] .

Однако данный штамп в основном предназначен для горячей объемной штамповки поковок со сложной конфигурацией верхней части поковки и преимущественным течением металла в верхнюю часть ручья штампа.

Нижняя часть штампа (упор) должна быть или плоской, или с незначительной фигурной (рельефной) поверхностью с незначительными перепадами по высоте. В противном случае нижняя часть фигуры ручья не заполняется, вследствие подъема вверх кольцевой матрицы. Следовательно, конструкция штампа пригодная для незначительной номенклатуры поковок.

Другим недостатком является то, что излишек металла располагается на верхнем торце поковки, следовательно получение поковок по высоте со стабильными (одинаковыми в пределах технологических допусков) размерами практически невозможно. Это отрицательно сказывается на механической обработке поковок. Вследствие износа направляющей (замковой) поверхности неизбежно будет торцовый заусенец на поковках. Заполнение металлом в углах верхней части штампа при данной конструкции не гарантировано, так как излишек металла может расположиться по высоте поковки.

Целью изобретения является снижение энергоемкости процесса деформирования за счет уменьшения конечных значений усилий штамповки, а также расширения технологических возможностей за счет увеличения номенклатуры штампуемых поковок.

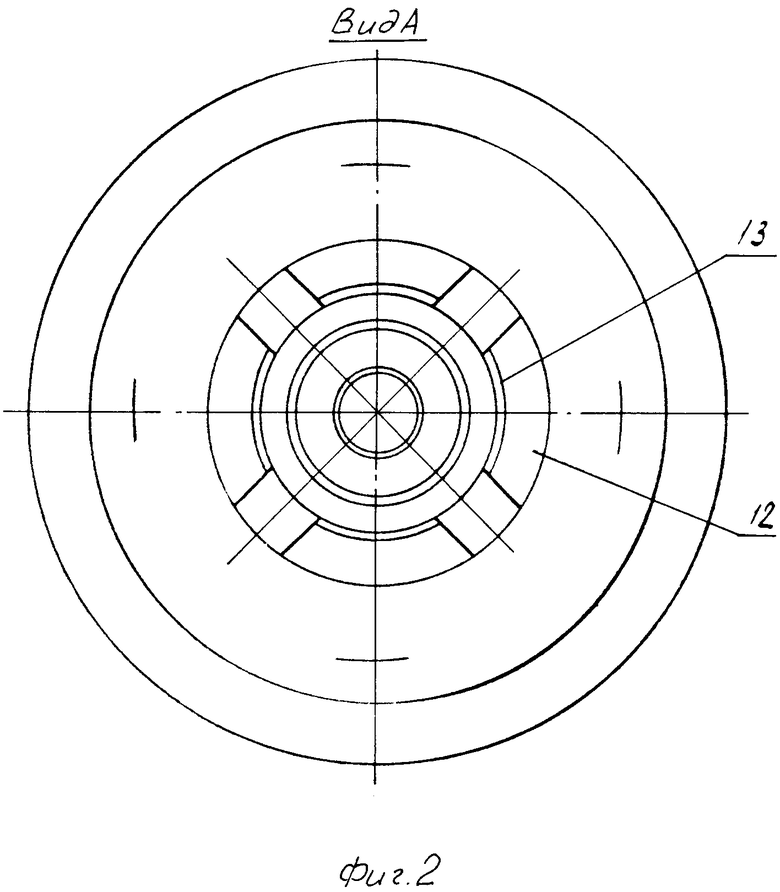

Это достигается тем, что на обращенном к неподвижной плите торце кольцевой матрицы выполнен рельеф в виде чередующихся в окружном направлении выступов и впадин, боковые стенки которых параллельны продольной оси штампа, а торцовые поверхности выполнены плоскими и перпендикулярными указанной оси, при этом в зонах сопряжения соответственно поверхностей торца и боковой пуансона, поверхностей торца кольцевой матрицы на участках впадин и внутренней боковой ручьевой гравюры выполнены фаски, образующие щель для истечения облоя в конечный момент штамповки, и опорный фланец кольцевой матрицы подпружинен относительно обоймы.

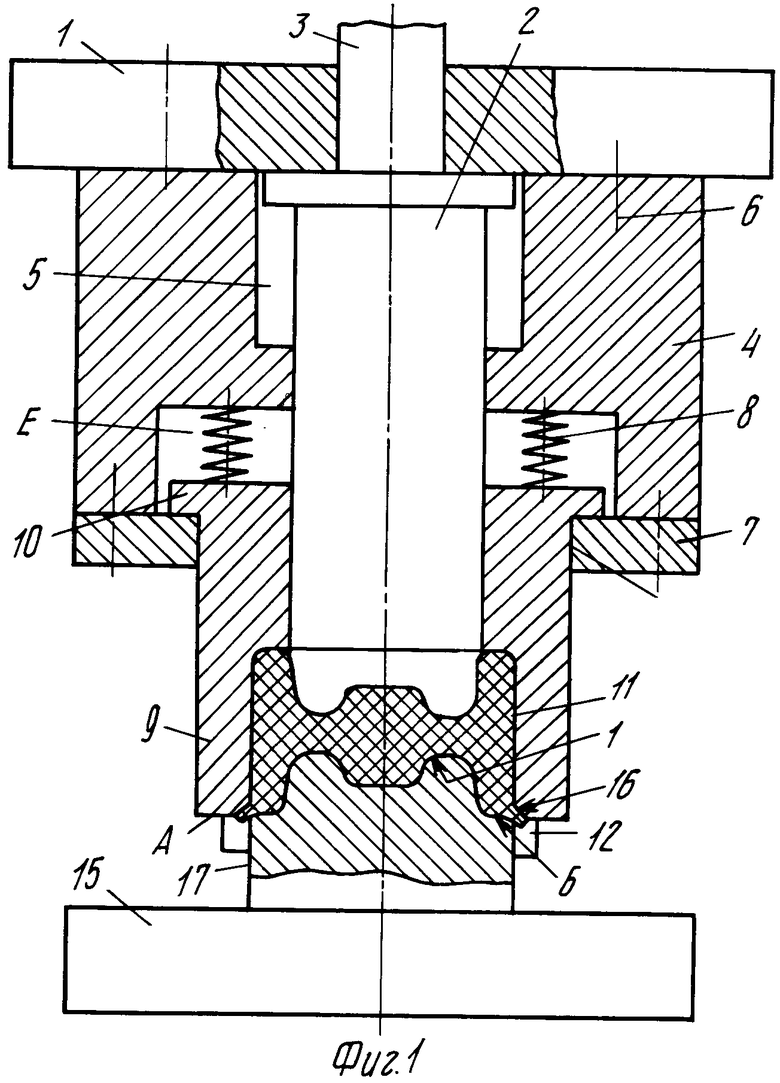

На фиг. 1 изображено положение штампа для объемной штамповки в конечный момент штамповки, когда фигура ручья полностью заполнилась металлом, а излишек металла расположился в щелях штампа; на фиг. 2 - вид на верхнюю часть штампа без поковки.

Штамп для объемной штамповки содержит верхнюю плиту 1 с пуансоном 2 и выталкивателем 3, обойму 4 с полостью 5, закрепленную на верхней плите жестко болтами 6. К обойме 4 прикреплена опорная плита 7 с отверстием 8 для размещения кольцевой матрицы 9 с опорным фланцем 10, боковой рабочей поверхностью 11, пазами 12 с фасками 13. В полости Е обоймы 4 расположен упругий элемент 14.

Нижняя часть штампа 15 с фигурой ручья 16 и замковой поверхностью 17 может быть выполнена цельной или составной. Штамп для объемной штамповки работает следующим образом.

Нагретая и предварительно осаженная заготовка укладывается на фигуру ручья 16 нижней части штампа 15. В исходном положении кольцевая матрица 9 находится в нижнем положении прижатой опорным фланцем 10 к опорной плите 7 упругим элементом 14. Пуансон 2 также находится в нижнем положении в полости 5 обоймы 4. При рабочем ходе вначале опускается кольцевая матрица 9, которая направляется и фиксирует замковой поверхностью 17. Одновременно перемещается пуансон 2 до соприкосновения с заготовкой. Кольцевая матрица 9, пуансон 2 и фигура нижней части 15 образует ручей штампа.

При дальнейшем перемещении верхней части штампа пуансон 2 выбирает имеющийся в цилиндрической полости 5 зазор между нею и плитой 1 и начинает деформировать нагретую заготовку.

При заполнении ручья металл течет в сторону боковой поверхности 11 матрицы 9 и одновременно вверх и вниз. Матрица 9 движется при этом только вниз. В конечный момент штамповки, примерно 1-2 мм до конца хода верхней части штампа, донная часть А пазов 12 матрицы 9 находится на 1-2 мм выше поверхности Б фигуры ручья 16 нижней части штампа 15. В этот момент как правило происходит окончательное заполнение углов ручья металлом.

Щели, образовавшиеся в этот момент, готовы разместить излишний металл заготовки. Щели, образованные фасками 13, выполненные например, под 45о улучшают заполнение их металлом, способствуя снижению удельных давлений на стенки ручья штампа. При обратном ходе за счет действия выталкивателя 3 пуансон 2 извлекает поковку из кольцевой матрицы 9. Цикл штамповки повторяется.

Если же объем заготовки окажется выше 5-10% объема расчетной заготовки, то в этом случае срабатывает упругий элемент, который может быть выполнен в виде упругих колец, балок и т. д. и кольцевая матрица поднимается вверх, избыток металла расположится дополнительно по высоте поковки. Причем увеличение высоты поковок может быть в пределах технологических допусков на поковки согласно ГОСТ.

Излишек металла впоследствии удаляется одновременно со снятием припуска на механическую обработку. Использование предлагаемого изобретения по сравнению с прототипом позволяет резко снизить энергоемкости процесса деформирования, а также расширить технологические возможности за счет увеличения номенклатуры штампуемых поковок, ликвидировать случаи заклинивания пресса и повысить стойкость фигуры ручья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Штамп для штамповки деталей | 1987 |

|

SU1503964A1 |

| Ковочный штамп | 1990 |

|

SU1748910A1 |

| Комбинированный штамп | 1985 |

|

SU1286337A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

Использование: штамповка поковок на кривошипных горячештамповочных прессах. Сущность: на верхней плите смонтированы выталкиватель, подвижная в направлении перемещения плиты, кольцевая матрица, обойма, охватывающая матрицу, и выталкиватель. На неподвижной плите жестко смонтирован пуансон. На обращенном к неподвижной плите торце кольцевой матрицы выполнен рельеф в виде чередующихся в окружном направлении выступов и впадин, боковые стенки которых параллельны продольной оси штампа, а торцовые поверхности выполнены плоскими и перпендикулярными указанной оси. В зоне сопряжения боковой поверхности пуансона и поверхности его рабочего торца выполнены фаски. Аналогичные фаски выполнены в зонах сопряжения поверхностей торца кольцевой матрицы участков впадин и внутренней боковой поверхности ее ручьевой гравюры. Смежные фаски пуансона и матрицы образуют щель для истечения облоя в конечный момент штамповки. 2 ил.

ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ, содержащий верхнюю плиту с выталкивателем, подвижную в направлении перемещения этой плиты кольцевую матрицу с опорным фланцем и участком ручьевой гравюры, охватывающую матрицу и выталкиватель обойму, а также неподвижную плиту с жестко смонтированным на ней пуансоном, отличающийся тем, что, с целью снижения энергоемкости процесса деформирования за счет уменьшения конечных значений усилий штамповки, а также расширения технологических возможностей за счет увеличения номенклатуры штампуемых поковок, на обращенном к неподвижной плите торце кольцевой матрицы выполнен рельеф в виде чередующихся в окружном направлении выступов и впадин, боковые стенки которых параллельны продольной оси штампа, а торцевые поверхности выполнены плоскими и перпендикулярными указанной оси, при этом в зонах сопряжения соответственно поверхностей рабочего торца и боковой пуансона, поверхностей торца кольцевой матрицы на участках впадин и внутренней боковой ручьевой гравюры выполнены фаски, образующие щель для истечения облоя в конечный момент штамповки, а опорный фланец кольцевой матрицы подпружинен относительно обоймы.

Авторы

Даты

1994-04-30—Публикация

1990-04-19—Подача