В электрометаллургии алюминия известны и относительно широко применяются устройства для точечного питания ванн глиноземом, содержащие пробойник корки и дозатор объемного типа. Это, например, патенты США N 3681229; 3901787; 3371026; 5045168; авт. свид. СССР N 458624; 461973; 985153; 999664; 1378425; 1445264 и др. Такие устройства точечного питания относительно сложны, малоэффективны и в связи с низкой растворимостью глинозема в электролите могут приводить к образованию осадков на подине.

Устройства балочного типа, предложенные в изобретениях по авт. свид. СССР N 526682; 855075; 899723 и патенте США N 4849529 не обеспечивают контролируемой и постоянной дозировки количества загружаемого в ванну глинозема.

В качестве ближайшего аналога предлагаемого решения можно принять устройство для подачи сырья в алюминиевый электролизер по заявке Франции N 2235215. Известное устройство содержит утепленную крышку со сквозным отверстием под трубопровод, связанный с бункером через дозатор, и имеет вышеперечисленные недостатки.

Техническим результатом заявленного изобретения является разработка конструктивных и материаловедческих решений, позволяющих реализовать устройство подачи глинозема в ванну самотеком через щель в утепленной крышке.

Указанный технический результат достигается тем, что в устройстве для подачи глинозема в алюминиевый электролизер, содержащем утепленную крышку, бункер и узел дозирования, узел дозирования выполнен со щелью, образованной двумя рабочими пластинами из износо- и термостойких материалов, и снабжен узлом регулирования ширины щели.

С учетом свойств новых материалов, созданных в последние десятилетия и называемых иногда "огнеупорами для космоса", а также с учетом специфики эксплуатации устройства на электролизере предлагается использовать следующие конструкционные материалы. Рабочие поверхности дозирующей щели должны быть выполнены возможно более стойкими к истирающему действию непрерывного потока абразивного дисперсного глинозема. Материал рабочих пластин дозирующей щели должен быть также термостойким. Этому требованию вполне отвечают корунд, карбиды вольфрама или титана, а также некоторые металлические сплавы.

Для решения задач герметизации поверхностей дозирующего узла, соприкасающихся с выходным устьем бункера и с установочной поверхностью крышки, пригодны также термостойкие и устойчивые против воздействия фторидов, но "мягкие" и легко обрабатывающиеся материалы типа карбида или карбонитрида бора, нитрида алюминия или чугуна. Из этих материалов выполняют вспомогательные пластины.

Сама крышка может быть выполнена из более дешевого карбида кремния или из него же со связкой из нитрида кремния. Нижние поверхности крышки следует защитить слоем нитрида алюминия.

Наконец, бункер можно выполнить как керамическим из SiC, SiC на SiN, так и металлическим из силумина, алюминия или из чугуна.

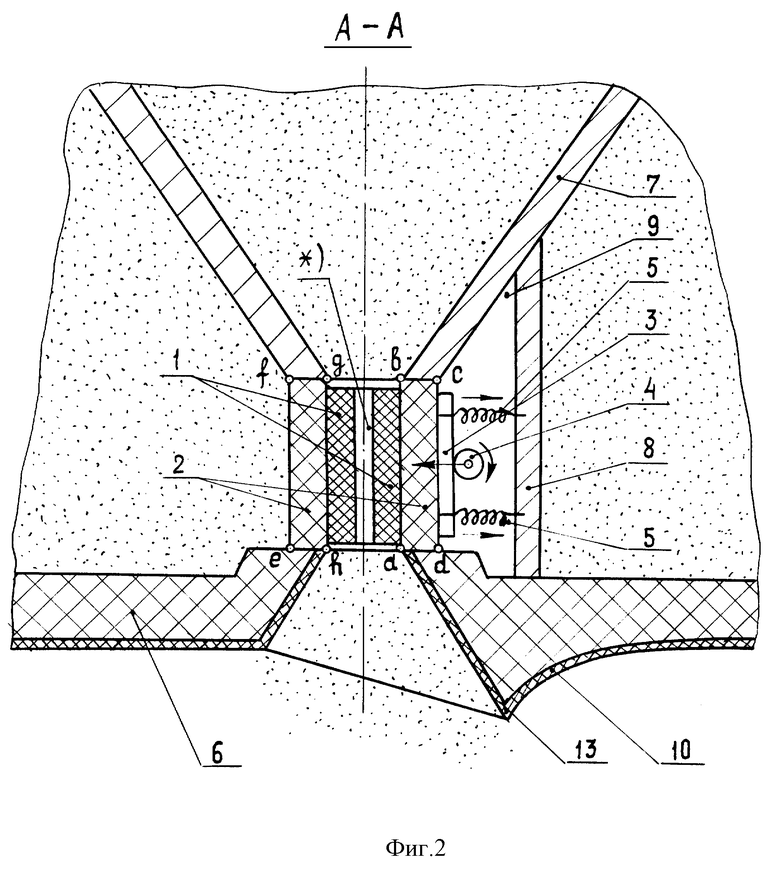

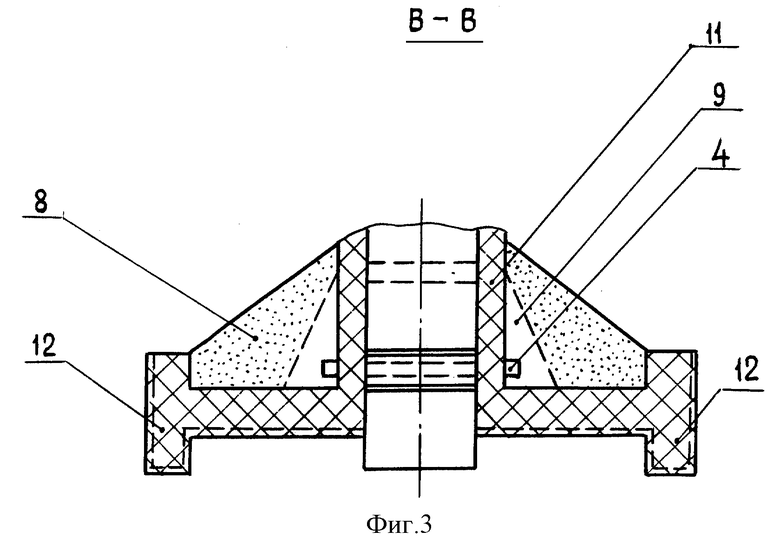

Заявляемое устройство в плане (фиг. 1) представляет собой следующее. Крышка 6, выполненная из SiC или SiC на SiN, защищена снизу, со стороны электролита, слоем нитрида алюминия 10 (фиг. 2). На крышке установлен бункер прямоугольного горизонтального сечения, продольные стороны 7 которого расположены наклонно и в нижней части подведены к щели *) дозирующего узла. Эти стороны выполнены не несущими опорной механической нагрузки, воспринимаемой поперечными сторонами бункера 11 (фиг. 1), установленными вертикально. Крышка снабжена "ребрами вмораживания" 12 (фиг. 1 и 3) в корку электролита.

Основные решения заявленного устройства показаны на рис. 2, представляющем собой увеличенный вертикальный разрез дозирующего узла по А - А (фиг. 1). Здесь рабочие пластины 1 спечены или механически связаны со вспомогательными пластинами 2. Собранные попарно, эти "сэндвичи" образуют неподвижную (слева) и подвижную (справа) щеки дозирующего узла. Для герметизации участков соприкосновения щек с поверхностями устьевого сечения бункера и опорной поверхности крышки соответствующие стороны "мягких" пластин притираются к упомянутым элементам устройства ( по линиям "f- g"; "b - c"; "а - d"; "e - h" на фиг. 2).

Узел регулирования ширины дозирующей щели перемещением подвижной щеки включает валик 4 эксцентрикового сечения (фиг. 2), давящий на металлическую пластину 3, установленную с внешней стороны щеки. В этот узел входят также пружины 5, закрепленные в пластине 3 и в стенке - крышке 8 узла регулирования (фиг. 2 и 3).

Для защиты дозирующей щели от заплескивания электролитом узлы дозирования и регулирования ширины щели расположены в верхней части крышки, а отверстие в крышке под щелью выполнено диффузорного типа с увеличением сечения сверху вниз (фиг. 2). С той же целью нижняя поверхность крышки со стороны анода снабжена защитным гребнем 13 (фиг. 2).

При работе устройства глинозем или глинозем с добавками фтористых солей непрерывно поступает через дозирующую щель и распыляется в диффузорной части тракта в виде облачка, из которого подогретые частицы твердой фазы осаждаются на поверхность электролита. При этом обеспечиваются оптимальные условия растворения глинозема в электролите. Непрерывно осаждаемое облачко глинозема адсорбирует смолистые вещества газовой фазы, предохраняя тем самым дозирующую щель от забивания агломерируемым материалом.

По мере износа пластин 1 (фиг. 2), контролируемого периодически с помощью щупов, валик 4 проворачивают на некоторый угол по часовой стрелке, восстанавливая прежнее значение ширины щели. При необходимости увеличить ширину щели в случае поступления на завод глинозема с более плохими характеристиками текучести валик поворачивают против часовой стрелки, освобождая пластину подвижной щеки от давления. Под действием пружин подвижная щека смещается вправо, увеличивая ширину щели до необходимого значения. В любом случае эксцентриковый валик фиксируется в требуемом положении. Реальная начальная толщина рабочих пластин может достигать 10 мм и более. Ожидаемое время работы их до полного истирания по нашим оценкам может составить несколько месяцев, до года.

При почти полном износе рабочих пластин производится их замена с предварительным освобождением бункера 7 от технологического глинозема и крышки 6 от слоя утепляющего глинозема.

Таким образом, достигаются все основные цели обеспечения работоспособности, долговечности и надежности эксплуатации устройства в режиме контрольного и регулируемого расхода глинозема. Количественные зависимости массового расхода глинозема от геометрических характеристик щели - ее ширины и длины, а также от угла раскрытия стенок бункера приведены в нашем докладе на международной конференции TMS в Орландо (Флорида, США) и в статье, опубликованной в ежегоднике "Light Metals 1997". Эти результаты могут использоваться в процессе практической эксплуатации предложенного устройства.

Устройство содержит утепленную крышку, бункер и узел дозирования, выполненный с щелью, образованной двумя рабочими пластинами из износо- и термостойких материалов, и снабженный узлом регулирования ширины щели. Узел дозирования содержит вспомогательные пластины, скрепленные с рабочими пластинами, притертыми к выходному устью бункера и к опорной площадке крышки. Собранные попарно рабочие и вспомогательные пластины образуют неподвижную и подвижную щеки дозирующего узла. Узел регулирования ширины щели содержит вал эксцентрикового сечения, механически связанный с опорой металлической пластиной подвижной щеки. Дозирующий узел расположен в верхней части крышки, отверстие в крышке под щелью выполнено с увеличением сечения сверху вниз. Изобретение позволяет реализовать подачу глинозема в ванну самотеком и обеспечить работоспособность, долговечность и надежность в эксплуатации устройства в режиме контрольного и регулируемого расхода глинозема. 4 з.п. ф-лы, 3 ил.

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2235212C2 |

| US 4602990, 29.07.1986 | |||

| Способ питания алюминиевого электролизера глиноземом | 1988 |

|

SU1654379A1 |

| US 4302302, 24.11.1981. | |||

Авторы

Даты

2000-11-10—Публикация

1997-04-17—Подача