Изобретение относится к области кондитерского производства, а именно к устройствам для смешивания кондитерских масс.

Известно устройство для периодического приготовления кондитерских масс, включающее месильную емкость, с расположенными в ней двумя месильными органами, установленными с возможностью вращения навстречу друг другу, и электропривод месильных органов (Лунин О.Г., Драгилев А.И., Черноиванник А.Я. Технологическое оборудование предприятий кондитерской промышленности. - М.: Легкая и пищевая пром-сть, 1984, стр. 36, рис 11.2).

Известное устройство позволяет осуществлять только смешивание рецептурных компонентов без последующего формования, что является его недостатком.

Наиболее близким к описываемому по технической сущности и достигаемому результату является известное устройство для периодического смешивания сыпучих и пастообразных компонентов, включающее темперируемую камеру смешения с размещенными в ней двумя месильными органами, установленными с возможностью вращения навстречу друг другу, под которыми расположен реверсивный шнек, один конец которого установлен в разгрузочном патрубке, закрепленном на передней стенке камеры смешения, на выходе которого установлена формующая матрица, и индивидуальные приводы месильных органов и реверсивного шнека (Макаров Ю. И. Аппараты для смешения сыпучих материалов. - М.: Машиностроение, 1973, стр. 106, рис. 36).

Недостатком известного устройства является низкое качество приготовленной массы вследствие образования застойных зон в нижней части камеры смешения и невозможность обеспечения постоянства температуры и структурно-механических свойств приготовленной массы при выгрузке ее реверсивным шнеком через разгрузочный патрубок.

Технической задачей изобретения является повышение качества приготовленной массы, обеспечение постоянства температуры и структурно-механических свойств приготовленной массы при выгрузке ее реверсивным шнеком через разгрузочный патрубок.

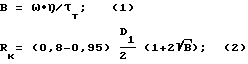

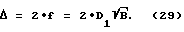

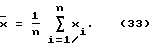

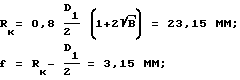

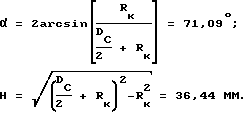

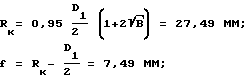

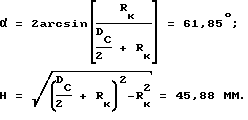

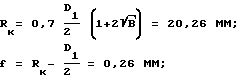

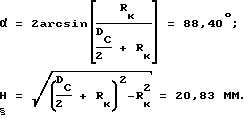

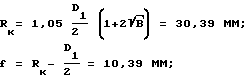

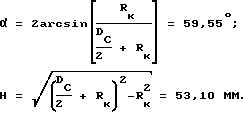

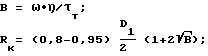

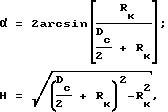

Техническая задача достигается тем, что в устройстве для периодического смешивания кондитерских масс, включающем темперируемую камеру смешения с размещенными в ней двумя месильными органами, установленными с возможностью вращения навстречу друг другу, под которыми расположен реверсивный шнек, один конец которого установлен в разгрузочном патрубке, закрепленном на передней стенке камеры смешения, на выходе которого установлена формующая матрица, и индивидуальные приводы месильных органов и реверсивного шнека, согласно изобретению внутренняя поверхность камеры смешения имеет U-образную форму, в донной части которой выполнен C-образный канал для размещения реверсивного шнека, месильные органы выполнены в виде цилиндрических винтовых спиралей; разгрузочный патрубок выполнен темперируемым, при этом основные конструктивные размеры устройства определяются по формулам

F = Rк - D1/2; (3)

Δ = 2 • f; (4)

D2 = (0,5 - 1,0)D1; (5)

где B - безразмерный технологический коэффициент; ω - угловая скорость месильного органа, с-1; η - вязкость перерабатываемой кондитерской массы, Па•с; τт - предельное напряжение сдвига (предел текучести) перерабатываемой кондитерской массы, Па; Rк - радиус внутренней поверхности камеры смешения, м; D1 - диаметр месильного органа, м; f - зазор между месильным органом и внутренней поверхностью камеры смешения, м; Δ - зазор между месильными органами, м; D2 - диаметр реверсивного шнека, м; α - угол раскрытия C-образного канала, град; DC - диаметр C-образного канала, м; H - расстояние между плоскостями месильных органов и реверсивного шнека, м.

Технический результат выражается в достижении поставленной задачи, а именно повышении качества приготовленной массы и обеспечении постоянства температуры и структурно-механических свойств приготовленной массы при выгрузке ее реверсивным шнеком через разгрузочный патрубок.

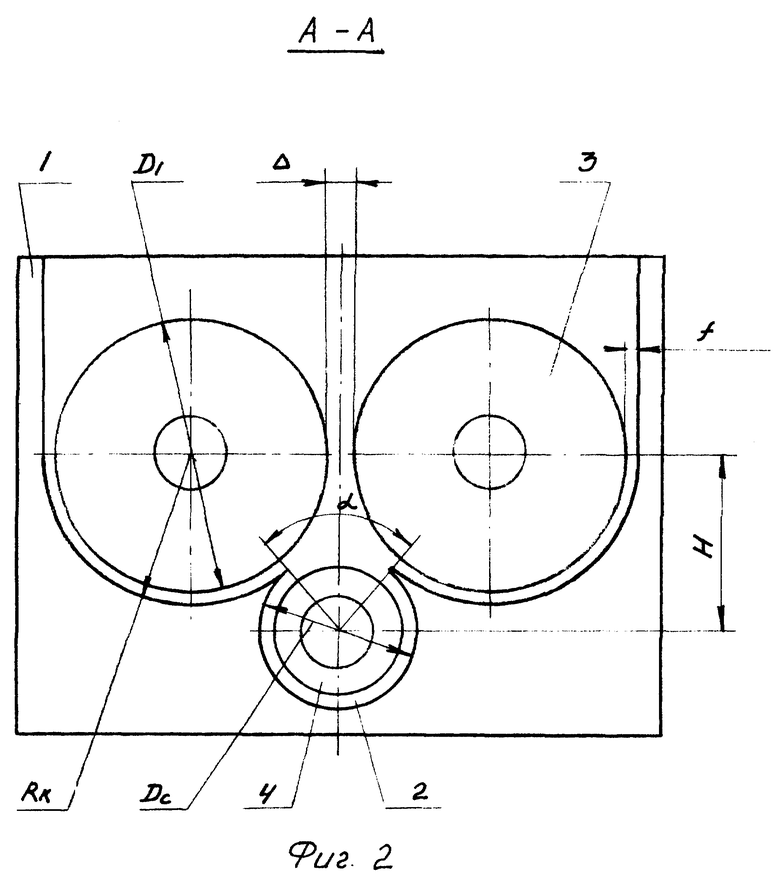

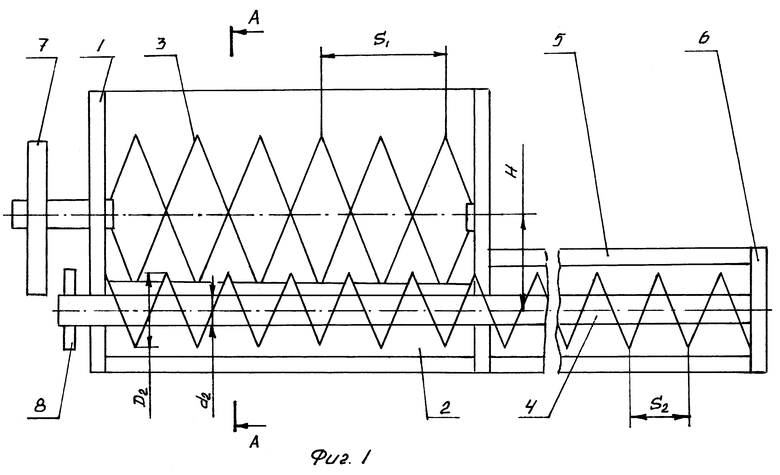

На фиг. 1 схематично изображено устройство для периодического смешивания. На фиг. 2 представлен разрез А-А фиг. 1.

Устройство содержит темперируемую камеру смешения 1, внутренняя поверхность которой имеет U-образную форму. В донной части камеры смешения 1 выполнен C-образный канал 2, диаметр которого составляет DC.

В камере смешения 1 в горизонтальной плоскости расположены два месильных органа 3, выполненных в виде цилиндрических винтовых спиралей с диаметром D1 и шагом S1, установленных с возможностью вращения навстречу друг другу.

Внутренняя поверхность U-образной камеры смешения 1 выполнена с радиусом Rк.

Зазор между месильным органом 3 и внутренней поверхностью камеры смешения 1 равен f. При этом месильные органы 2 установлены на расстоянии Δ друг от друга.

Под месильными органами 3 в C-образном канале 2 размещен реверсивный однозаходный шнек 4 с диаметром вала и витков d2 и D2 соответственно и шагом витков S2, причем ось реверсивного шнека 4 параллельна осям месильных органов 3. Конструктивные размеры реверсивного шнека 4 выбраны такие, что

D2= (0,5-1,0)D1; (8)

d2= (0,4-0,5)D2; (9)

S2= (1,0-1,2)D2 (10)

Конструктивные особенности C-образного канала 2 таковы, что C-образный канал 2 выполнен с диаметром

DC = (1,2 - 1,3)D2 (11)

и имеет угол раскрытия α.

При этом расстояние между плоскостями месильных органов 3 и реверсивного шнека 4 равно Н.

Торцовые стенки камеры смешения 1 - съемные, на их наружной стороне закреплены сальниковые уплотнения (не показаны) месильных органов 3 и реверсивного шнека 4.

К передней стенке камеры смешения 1 крепится разгрузочный патрубок 5, который выполнен темперируемым. В торце разгрузочного патрубка 5 установлена формующая матрица 6, выполненная в виде диска с отверстиями требуемого профиля по числу формуемых жгутов. Участок реверсивного шнека 4, длина которого составляет (3,5 - 4)S2 расположен в C-образном канале 2, а оставшаяся часть реверсивного шнека 4, составляющая (4,5 - 5)S2, находится в разгрузочном патрубке 5.

Месильные органы 3 заканчиваются хвостовиками с насаженными на них шестернями 7, одна из которых является приводной, при этом шестерни 7 находятся в зацеплении между собой.

Для привода в действие реверсивного шнека 4 служит звездочка 8.

Для определения основных конструктивных параметров устройства (Rк, f, Δ ) рассмотрим классическую задачу о течении вязко-пластичного материала между двумя коаксиальными цилиндрами, один из которых (внешний, радиусом Rк покоится, а к другому (месильному органу радиусом R1) приложен крутящий момент так, что он имеет возможность вращаться вокруг неподвижной оси z с угловой скоростью ω.

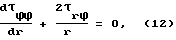

Учитывая круговой характер течения материала уравнение движения в цилиндрических координатах имеет вид

где τϕϕ - нормальные напряжения; τrϕ - касательные напряжения; r - текущий радиус.

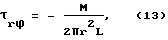

Решая (12) с учетом соответствующего граничного условия получим

где М - момент, приложенный к месильному органу; L - длина месильного органа.

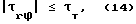

Как следует из (13) касательные напряжения по модулю уменьшаются по мере удаления от оси вращения. Это означает, что в окрестности внешнего цилиндра может возникнуть зона, для которой выполняется условие

где τт - предел текучести (предельное напряжение сдвига) кондитерской массы.

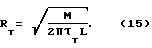

Подставляя (13) в (14) можно получить выражение для определения радиуса жесткой зоны, т.е. зоны, в которой отсутствует течение материала

При этом возможны три случая.

1) Если параметры системы и τт таковы, что Rт ≤ R1, то течение в кольцевом зазоре отсутствует и весь материал остается неподвижным.

2) Если параметры системы и τт таковы, что Rт ≥ R1, то весь кольцевой зазор охвачен течением.

3) Если параметры системы и τт таковы, что R1 ≤ Rт ≤ Rк. то в окрестности внешнего цилиндра формируется слой материала, который остается неподвижным (жесткая зона или застойная зона).

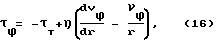

Рассмотрим третий случай, как наиболее интересный для практических приложений. Для зоны течения реологическое уравнение состояния вязкопластичного материала может быть записано как

где η - вязкость кондитерской массы.

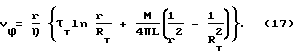

Подставляя сюда (13) можно получить выражение для определения скорости vϕ при соответствующих граничных условиях в кольцевом зазоре для зоны течения

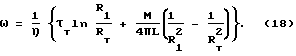

Из уравнения (17) можно получить выражение для определения угловой скорости ω внутреннего цилиндра, известное как уравнение Рейнера - Ривлина

При τт = = 0 это уравнение превращается в уравнение Маргулиса для ньютоновской жидкости

Полагая, что радиус внутренней поверхности камеры смешения Rк = Rт, задача сводится к определению Rк.

Из выражения (15) получим

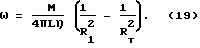

Подставляя выражение (20) в (18) после несложных преобразований получим выражение

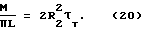

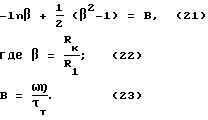

Принимая во внимание, что β ≈ 1, разложим lnβ в ряд Тейлора в окрестности 1. Отбрасывая члены выше второго порядка уравнение (21) можно свести к квадратному уравнению

β2-2β+(1-B) = 0. (24)

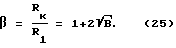

Решая квадратное уравнение относительно β, находим корень уравнения, удовлетворяющий условию β ≥ 1

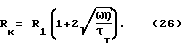

Окончательно получим выражение для определения радиуса внутренней поверхности камеры смешения

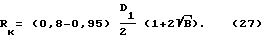

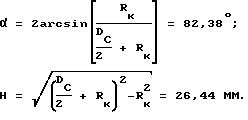

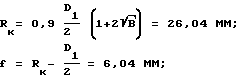

Для более стабильной работы устройства введем коэффициент запаса из интервала 0,8 - 0,95. Тогда

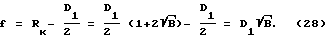

С учетом этого зазор f между месильным органом 3 и внутренней поверхностью камеры смешения 1 составляет

При этом месильные органы 2 установлены на расстоянии Δ друг от друга, равном

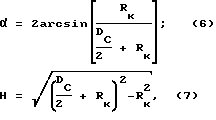

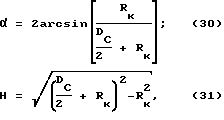

Угол раскрытия α и расстояние H между плоскостями месильных органов и реверсивного шнека может быть найдено по известным тригонометрическим зависимостям, вытекающим из рассмотрения прямоугольного треугольника, образованного гипотенузой H и двумя катетами (DC/2 + Rк) и Rк:

Устройство работает следующим образом.

Рецептурные компоненты, входящие в состав кондитерской массы, загружаются в камеру смешения 1. Посредством шестерен 7, находящихся в зацеплении между собой, приводятся во вращение месильные органы 3, которые, вращаясь навстречу друг другу, перемешивают рецептурные компоненты до образования однородной кондитерской структуры.

Одновременно с этим посредством звездочки 8 приводится во вращение шнек 4. Благодаря тому, что вращение последнего осуществляется в обратном направлении (относительно направления нарезки винтовой поверхности), реверсивный шнек 4 выполняет функции месильного органа, тем самым интенсифицируя процесс смешивания.

По истечении времени смешивания при вращающихся месильных органах 3 осуществляется реверс шнека 4, благодаря чему он приобретает вращение в прямом направлении (относительно направления нарезки винтовой поверхности), тем самым перемещая кондитерскую массу к разгрузочному патрубку 5 и выполняя функции нагнетательного органа, при этом месильные органы 2 выполняют функцию питающих элементов.

Вследствие давления, создаваемого реверсивным шнеком 4, кондитерская масса, перемещаемая по разгрузочному патрубку 5, проходит через каналы формующей матрицы 6 и формуется в виде жгутов заданного профиля.

Постоянство температуры и структурно-механических свойств кондитерской массы при смешивании и формовании обеспечивается подачей темперирующей жидкости (воды) в рубашку (условно не показана) темперируемой камеры смешения 1 и разгрузочного патрубка 5.

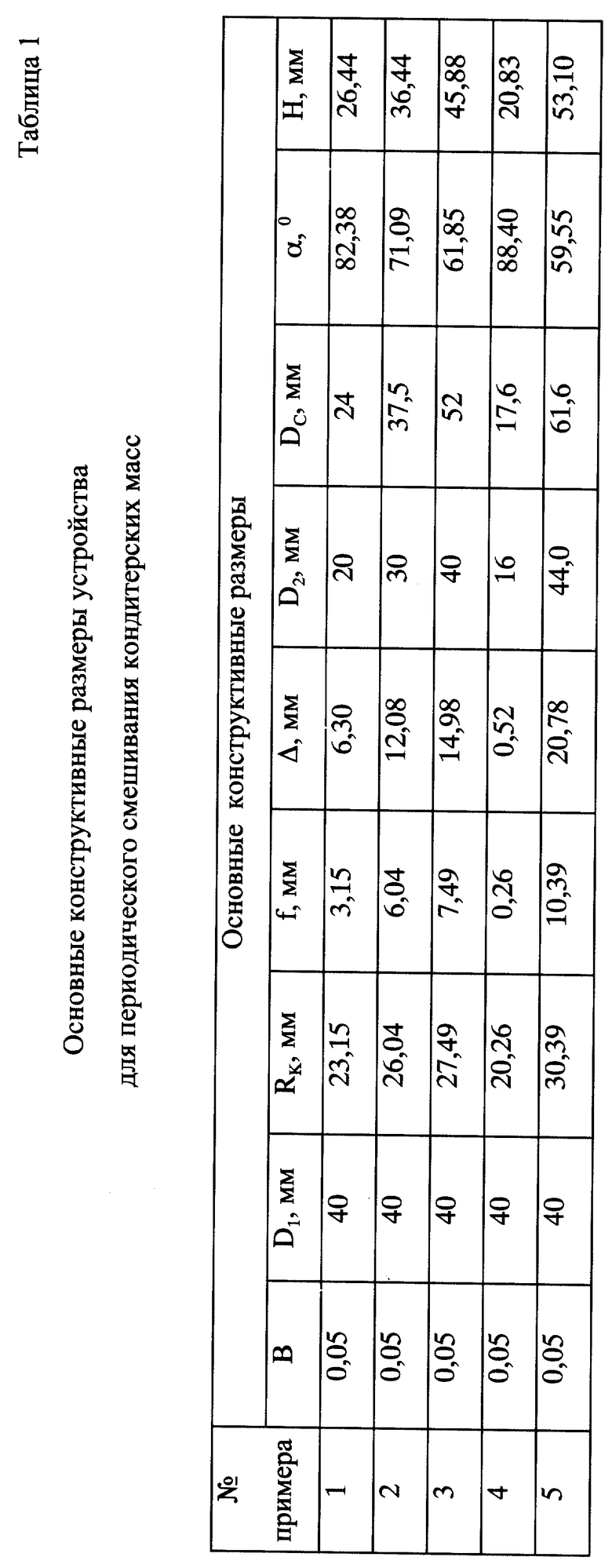

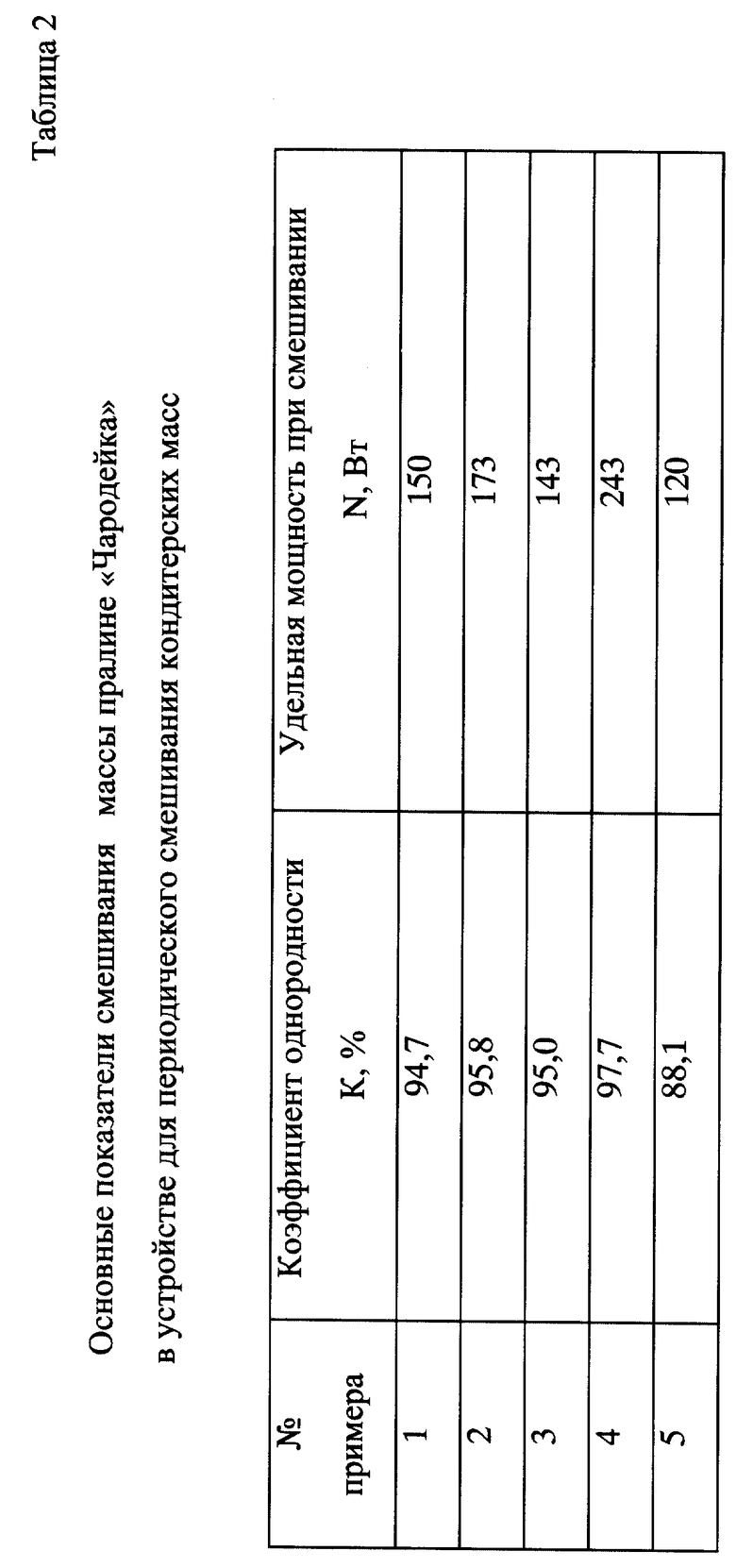

Для подтверждения представленных выше выражений для определения основных конструктивных размеров устройства были изготовлены 5 вариантов устройств, выполненных с различными конструктивными параметрами (примеры NN 1 - 5), с помощью которых были проведены эксперименты по приготовлению конфетных масс.

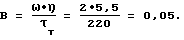

В качестве конфетной массы была использована масса пралине "Чародейка" с содержанием жира 34,6 %. Реологические характеристики - предел текучести τт = 220 Па и вязкость η = 5,5 Па•с при градиенте скорости 5,5 с-1 массы пралине были получены на ротационном вискозиметре РВ-8м. В ходе проведения эксперимента на всех устройствах (примеры 1 - 5) температура массы пралине поддерживалась постоянной (45oC) путем подачи темперирующей жидкости (воды) в рубашку устройств.

Месильные органы для всех рассматриваемых устройств были выполнены с диаметром D1 = 40 мм и в ходе экспериментов имели угловую скорость ω = 2 с-1. Для всех рассматриваемых устройств был определен безразмерный технологический коэффициент В

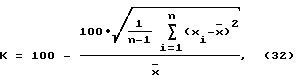

Качество приготовленной массы пралине оценивали с помощью коэффициента однородности К, %, определяемого по формуле

где n - число проб (n = 10); xi - содержание частиц ключевого компонента в каждой пробе;  среднее значение содержания частиц ключевого компонента для n проб, равное

среднее значение содержания частиц ключевого компонента для n проб, равное

В качестве ключевого компонента был использован индикатор - металлические частицы размером 600 - 800 мкм с насыпной плотностью 2500 кг/м3, обладающие магнитными свойствами. Индикатор смешивали с рецептурными компонентами, входящими в состав конфетной массы до образования однородной массы.

Удельную мощность N, Вт, затрачиваемую устройством при смешивании, измеряли ваттметром, включенном в цепь питания электродвигателя привода реверсивного шнека.

Ниже рассмотрено проведение эксперимента по приготовлению массы пралине "Чародейка" в устройствах с различными конструктивными размерами.

Пример N 1

Устройство выполнено со следующими конструктивными размерами:

Δ = 2 • f = 6,30 мм;

D2 = 0,5D1 = 20 мм;

Dc = 1,2D2 = 24 мм;

Работа устройства заключалась в следующем. Рецептурные компоненты, входящие в состав массы пралине, в количестве 500 г загружали в камеру смешения. Туда же вводили индикатор в количестве 10 г.

С помощью месильных органов и реверсивного шнека рецептурные компоненты перемешивались в течении 10 мин до образования однородной массы. По окончании смешивания осуществляли реверс шнека и проводили выгрузку готовой массы через формующую матрицу.

По истечение времени смешивания (10 мин) отбирали 10 проб приготовленной массы из различных точек месильной камеры. Масса каждой пробы при этом была равна 0,3 г.

После этого по представленным выше зависимостям определяли среднее значение содержания частиц ключевого компонента (индикатора) для 10 проб, а затем рассчитывался коэффициент однородности.

Масса пралине, приготовленная в устройстве, выполненном с конструктивными размерами согласно примеру 1, имела коэффициент однородности К = 94,7%.

В ходе проведения эксперимента наблюдался устойчивый захват и перемешивание массы по всему объему месильной камеры, застойные зоны отсутствовали. Затрачиваемая удельная мощность при смешивании N = 150 Вт.

Пример N 2

Устройство выполнено со следующими конструктивными размерами:

Δ 2 • f = 12,08 мм; D2= 0,75D1 = 30 мм; DC = 1,25D2 = 37,5 мм;

Работа устройства и определение коэффициента однородности проводились аналогично примеру N 1.

Масса пралине, приготовленная в устройстве, выполненном с конструктивными размерами согласно примеру N 2, имела коэффициент однородности К = 95,8%.

В ходе проведения эксперимента наблюдался устойчивый захват и перемешивание массы по всему объему месильной камеры, застойные зоны отсутствовали. Затрачиваемая удельная мощность при смешивании N = 173 Вт.

Пример N 3

Устройство выполнено со следующими конструктивными размерами:

Δ = 2 • f = 14,98 мм; D2 = D1 = 40 мм; DC = 1,3D2 = 52 мм;

Работа устройства и определение коэффициента однородности проводились аналогично примеру N 1.

Масса пралине, приготовленная в устройстве, выполненном с конструктивными размерами согласно примеру N 3, имела коэффициент однородности К = 95,0%.

В ходе проведения эксперимента наблюдался устойчивый захват и перемешивание массы по всему объему месильной камеры, застойные зоны отсутствовали. Затрачиваемая удельная мощность при смешивании N = 143 Вт.

Пример N 4

Устройство выполнено со следующими конструктивными размерами:

Δ = 2 • f = 0,52 мм; D2 = 0,4D1 = 16 мм; DС = 1,1D2 = 17,6 мм;

Работа устройства и определение коэффициента однородности проводились аналогично примеру N 1.

Масса пралине, приготовленная в устройстве, выполненном с конструктивными размерами согласно примеру N 4, имела коэффициент однородности К = 97,7 %.

В ходе проведения эксперимента вдоль оси симметрии камеры смешения (в зазоре между месильными органами) наблюдался эффект "вздутия" массы, т.е. имеет место обратный поток перерабатываемой массы вследствие малого зазора между месильными органами. Процесс смешивания протекал при больших затратах удельной мощности (N = 243 Вт).

Пример N 5

Устройство выполнено со следующими конструктивными размерами:

Δ = 2 • f = 20,78 мм; D2 = 1,1D1 = 44 мм; DC = 1,4 D2 = 61,6 мм;

Работа устройства и определение коэффициента однородности проводились аналогично примеру N 1.

Масса пралине, приготовленная в устройстве, выполненном с конструктивными размерами согласно примеру N 5, имела коэффициент однородности К = 88,1 %.

В ходе проведения эксперимента наблюдался неустойчивый захват и перемешивание массы. На внутренней поверхности камеры смешения образуется слой налипшей перерабатываемой массы толщиной 1 - 3 мм. Процесс смешивания протекал при малых затратах удельной мощности N = 120 Вт.

В табл. 1 представлены основные конструктивные размеры устройств согласно примерам NN 1 - 5. В табл. 2 приведены основные показатели смешивания массы пралине "Чародейка" в устройствах с различными конструктивными размерами.

Анализ результатов, представленных в табл. 1, 2 позволяет заключить следующее.

При соответствующем значении коэффициента В и при определенных параметрах Rк, f и Δ, рассчитываемых по формулам (2 - 4), представленным выше, достигается захват и перемешивание месильными органами 3 всей перерабатываемой массы, находящейся в зазоре между месильными органами 3 и внутренней поверхностью камеры смешения 1 (примеры NN 1 - 3).

Несоблюдение условий, определяемых вышеназванными формулами, оказывает существенное влияние на характер процесса смешивания и качество готовой кондитерской массы.

Так при отклонении Rк, f и Δ от значений, которые определяются по соответствующим формулам (2-4) в меньшую сторону (пример N 4), в зазоре между месильными органами 3 и внутренней поверхностью камеры смешения 1 возникают значительные сдвиговые деформации, что в конечном счете отразится на качестве готовой кондитерской массы, например, при смешивании кондитерских масс с крупными добавками в результате значительных сдвиговых деформаций возможно истирание и дробление крупных добавок или выделение жировой фазы.

При отклонении Rк, f и Δ от значений, которые определяются по соответствующим формулам (2-4) в большую сторону (пример N 5), в зазоре между месильными органами 3 и внутренней поверхностью камеры смешения 1 возможно образование областей, не охваченных течением перерабатываемой кондитерской массы, т. е. возможно образование застойных зон и снижение однородности смешивания рецептурных компонентов (по примеру N 5 коэффициент однородности К = 88,1%).

Расстояние H между плоскостями месильных органов 3 и реверсивного шнека 4 и угол раскрытия α C-образного канала 2 (т.е. угол между лучами, выходящими из центра реверсивного шнека 4 и проходящими через центры месильных органов 3 и точки сопряжения окружностей с радиусами Rк и DC/2) оказывают существенное влияние на производительность и затрачиваемую мощность при смешивании.

При постоянных параметрах Rк и DC, при значениях α, отличающихся в меньшую сторону (пример N 5) (а значит, при значениях H, отличающихся в большую сторону) от значений α и H, определяемых по соответствующим формулам (6 - 7), затрачиваемая мощность при смешивании уменьшается.

В случае увеличения α (пример N 4) (а значит, уменьшении Н) увеличивается нагрузка на реверсивный шнек 4, что приводит к возрастанию затрачиваемой мощности при смешивании.

Выбор диаметра реверсивного шнека 4, определяемого из условия D2 = (0,5 - 1,0)D1, зависит от конкретной кондитерской массы, перерабатываемой в предлагаемом устройстве.

Так, например, для кондитерских масс, допускающих значительные сдвиговые деформации при формовании следует принять D2 = 0,5D1. При этом для обеспечения заданной производительности при формовании следует увеличить частоту вращения реверсивного шнека 4.

При переработке кондитерских масс, не допускающих значительных сдвиговых деформаций, следует принять D2 = D1, уменьшив при этом частоту вращения реверсивного шнека 4 для обеспечения заданной производительности при формовании.

Благодаря тому, что внутренняя поверхность камеры смешения 1 имеет U-образную форму, а вращение реверсивного шнека 4 осуществляется в C-образном канале 2, выполненном в донной части камеры смешения 1 с углом раскрытия α, достигается высокое качество приготовленной массы, т.к. отсутствуют застойные зоны в нижней части камеры смешения 1.

Высокая степень однородности, а следовательно, и качество приготовленной массы достигается также благодаря использованию месильных органов 3, выполненных в виде цилиндрических винтовых спиралей, имеющих сложную пространственную конфигурацию и установленных на расстоянии Δ друг от друга, что дает возможность оказать интенсивное механическое воздействие на перерабатываемую массу по всему объему.

Предлагаемое устройство повышает качество приготовленной массы; обеспечивает постоянство температуры и структурно-механических свойств приготовленной массы при выгрузке ее реверсивным шнеком через разгрузочный патрубок.

Конструкция устройства может быть использована в производстве пралиновых сортов конфет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СЛИВОЧНОГО КРЕМА | 1998 |

|

RU2137388C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2118257C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2177702C1 |

| СМЕСИТЕЛЬ | 2001 |

|

RU2188064C1 |

| УЧАСТОК РАЗДЕЛКИ ВЯЗКОУПРУГОПЛАСТИЧНЫХ И ВЯЗКОПЛАСТИЧНЫХ ПИЩЕВЫХ МАСС | 2000 |

|

RU2182769C2 |

| СПОСОБ ПРОИЗВОДСТВА КОРПУСА КОНФЕТЫ | 2001 |

|

RU2195834C2 |

| ЭКСТРУДЕР | 2001 |

|

RU2179111C1 |

| ЭКСТРУДЕР | 2003 |

|

RU2214918C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР (ВАРИАНТЫ) | 2000 |

|

RU2172246C1 |

| ВАКУУМНЫЙ СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100718C1 |

Устройство относится к области кондитерского производства и может быть использовано для смешивания кондитерских масс. Технической задачей изобретения является повышение качества приготовленной массы, обеспечение постоянства температуры и структурно-механических свойств приготовленной массы при выгрузке ее реверсивным шнеком. Устройство включает темперируемую камеру смешения с размещенными в ней двумя месильными органами, установленными с возможностью вращения навстречу друг другу. Под месильными органами расположен реверсивный шнек, один конец которого установлен в разгрузочном патрубке, закрепленном на передней стенке камеры смешения. На выходе разгрузочного патрубка установлена формующая матрица. Внутренняя поверхность камеры смешения имеет U-образную форму, в донной части ее выполнен С-образный канал для размещения реверсивного шнека. Месильные органы выполнены в виде цилиндрических винтовых спиралей. Разгрузочный патрубок выполнен темперируемым. Применение устройства позволяет повысить качество приготовленной массы и достичь постоянства температуры и структурно-механических свойств приготовленной массы при выгрузке ее реверсивным шнеком. 1 з.п.ф-лы, 2 табл., 2 ил.

f = Rк - D1/2;

Δ = 2 • f;

D2 = (0,5 - 1,0)D1;

где В - безразмерный технологический коэффициент;

ω - частота вращения месильного органа, с-1;

η - вязкость перерабатываемой кондитерской массы; Па.с;

τт - предельное напряжение сдвига (предел текучести) перерабатываемой кондитерской массы, Па;

Rк - радиус внутренней поверхности камеры смешения, м;

D1 - диаметр месильного органа, м;

f - зазор между месильным органом и внутренней поверхностью камеры смешения, м;

Δ - зазор между месильными органами, м;

D2 - диаметр реверсивного шнека, м;

α - угол раскрытия С-образного канала, град;

DC-диаметр С-образного канала, м;

Н - расстояние между плоскостями месильных органов и реверсивного шнека, м.

| ЛУНИН О.Г | |||

| и др | |||

| Технологическое оборудование предприятий кондитерской промышленности | |||

| - М.: Легкая и пищевая промышленность, 1984, с.36 | |||

| МАКАРОВ Ю.И | |||

| Аппараты для смешения сыпучих материалов | |||

| - М.: Машиностроение, 1973, с.106. |

Авторы

Даты

2000-11-20—Публикация

1999-08-02—Подача