Изобретение относится к получению многокомпонентных смесей и может быть использовано в отраслях промышленности, применяющих смешивание сыпучих компонентов с добавлением жидких ингредиентов.

Известна конструкция двухвального смесителя кормов [авт. св. СССР 919719, МКИ4 В 01 F 7/04, заявл. 22.04.86, заявка 4061043/31-26, опубл. 23.04.89, БИ 15, 1989 г.], в котором съемные участки спиральных лент прикреплены к концам пальцев при помощи кронштейнов, а каждый вал смесителя снабжен двумя спиральными лентами противоположной навивки, причем диаметр одной спирали больше диаметра другой спирали.

Недостатком смесителя является значительные удельные энергозатраты, недостаточно равномерное распределение компонентов в получаемой смеси и значительная продолжительность процесса смешивания.

Известна лопатка смесителя для жидких и/или сыпучих материалов [авт. св. СССР 1473823, МКИ3 В 01 F 7/02, А 23 N 17/00, заявл. 03.10.80, заявка 2989747/30-15, опубл. 15.04.82, БИ 14, 1982 г.], которая выполнена в виде набора расходящихся усеченных полых пирамид, меньшие основания которых соединены между собой.

Недостатком лопатки смесителя является повышенная металлоемкость, а также то, что ее конструкция не обеспечивает равномерное перемешивание.

Технической задачей изобретения является снижение удельных энергозатрат при достижении наилучшей однородности смешивания за счет реализации прогрессивного метода смешивания, основанного на механическом псевдоожижении в сочетании с перекрестным противотоком. Таким образом, использование изобретения позволит сократить время получения готовой смеси, а следовательно, снизить удельные энергозатраты на смешивание при наилучшей однородности получаемой смеси. Предлагаемая конструкция лопатки смесителя обеспечивает равномерное перемешивание.

Поставленная задача достигается тем, что в смесителе, содержащем корпус с загрузочным и разгрузочным патрубками, расширяющийся по ходу движения компонентов, валы с лопастями, распылительную форсунку, новым является то, что он имеет три последовательно расположенных камеры, в первой из которых установлен быстроходный вал с двумя спиралями разного диаметра, а во второй и третьей камерах установлен тихоходный вал, снабженный конусообразными лопастями во второй камере, и однозаходным шнеком с очищающей лопастью - в третьей, на внутренней поверхности нижней части второй камеры смонтированы вращающиеся трапецеидальные рамные лопасти, имеющие пирамидальные каналы, меньшие основания которых обращены в сторону их вращения, а в верхней части второй камеры установлены форсунки для подачи жидких и вязких компонентов, при этом нижняя часть второй камеры имеет конусообразную форму.

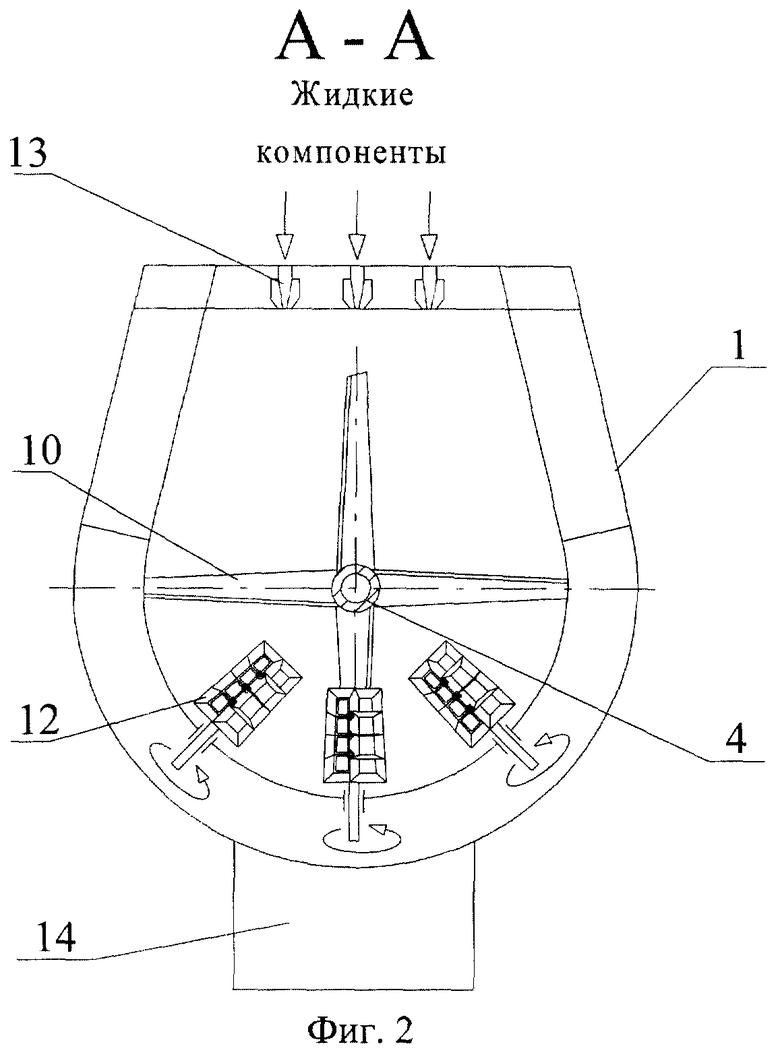

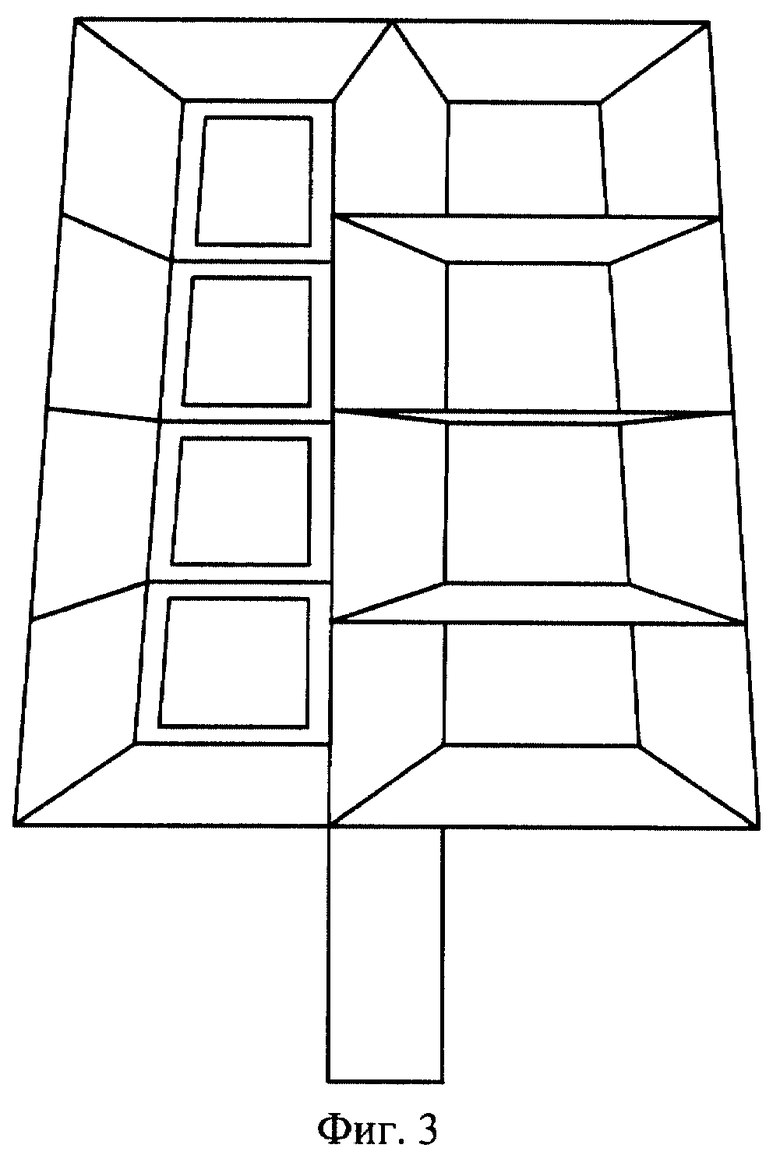

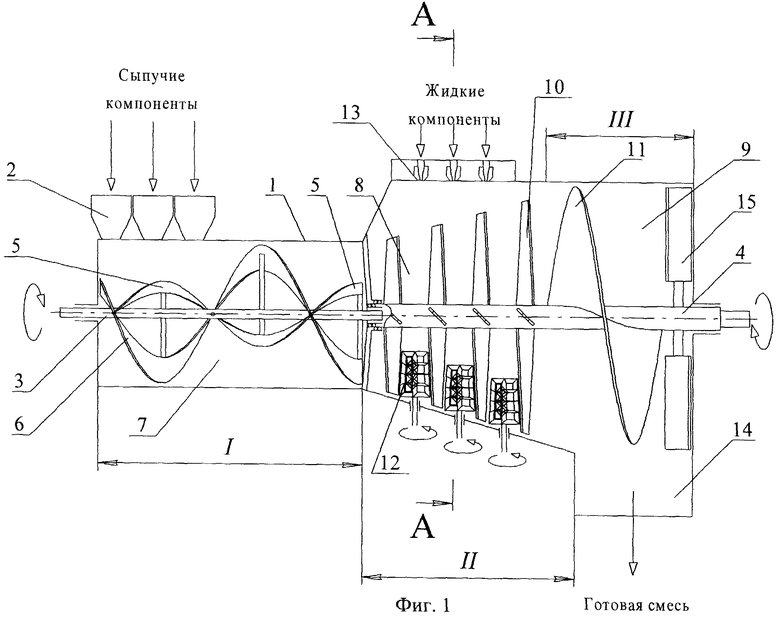

На фиг. 1 изображен общий вид смесителя, на фиг.2 - поперечный разрез второй камеры смесителя, на фиг.3 - общий вид трапецеидальной рамной лопасти.

Смеситель (фиг. 1) содержит корпус 1 с загрузочными 2 и разгрузочным 14 патрубками, расположенный в корпусе быстроходный 3 и тихоходный 4 валы, каждый из которых имеет индивидуальный привод (на фиг.1 не показаны).

Смеситель имеет три последовательно расположенных камеры 7, 8 и 9. В первой камере 7 установлен быстроходный вал 3 с двумя двухзаходными винтовыми спиралями 5 и 6 разного диаметра. Через вторую 8 и третью 9 камеры проходит тихоходный вал 4. Он снабжен конусообразными лопастями 10 (фиг.2), расположенными во второй камере 8, и однозаходным шнеком 11 с очищающей лопастью 15 - в третьей камере 9. Конфигурация и форма лопастей 10, 12 и 15 выбрана с учетом состояния перемешиваемой массы, ее объема, толщины слоя, производительности, соотношения смешиваемых компонентов, степени однородности, способа загрузки компонентов и выгрузки смеси и требований технологии.

Нижняя часть второй камеры 8 имеет конусообразную форму, а на ее внутренней поверхности смонтированы вращающиеся трапецеидальные рамные лопасти 12, имеющие пирамидальные каналы, меньшие основания которых обращены в сторону их вращения (фиг. 3). Они вращаются с большой круговой частотой и предназначены для создания пылеобразной многофазной смеси, в которую удобно вводить мелко дисперсионные жидкие компоненты. При этом, если лопасти вращаются относительно своей центральной оси, то меньшие основания пирамидальных каналов, расположенные с одной стороны от оси, будут направлены в сторону вращения, а расположенные с другой стороны от оси будут направлены противоположно направлению вращения. В верхней части второй камеры 8 установлены форсунки 13 для подачи жидких и вязких компонентов.

Предлагаемый смеситель работает следующим образом.

Исходные сыпучие компоненты загружаются в смеситель через загрузочные патрубки 2. Включается привод и валы 3 и 4 приводятся во вращение. Быстроходный вал 3 при помощи двух двухзаходных винтовых спиралей 5 и 6 разного диаметра начинается захватывать и перемещать сыпучие компоненты получаемой смеси. Вследствие того что в первой камере 7 на быстроходном валу 3 образованы две двухзаходные винтовые спирали 5 и 6 разного диаметра, они обеспечивают направление движение потоков смеси навстречу друг другу в направлении от торцевых стенок к центру смесителя. Таким образом направление перемещений смеси в первой камере 7 смесителя имеет вид перекрестного противотока.

Анализ показывает, что смешивание условно состоит из трех элементарных процессов:

- конвективное смешивание - это перемещение групп частиц из одного объема смеси в другой внедрением и скольжением слоев;

- диффузионное смешивание - это постепенное перемещение частиц различных компонентов через вновь образованные границы их раздела;

- сегрегация - это сосредоточение близких по форме, массе и размерам частиц в разных местах смесителя.

Если разделить по времени смешивание на три интервала, то в первом преобладает конвективное смешивание, во втором - диффузионное, в третьем - сегрегация. Первые два процесса способствуют равномерному распределению частиц в смеси, последний препятствует этому. Поэтому целесообразно заканчивать процесс в конце второго интервала смешивания.

Эффективность смешивания оценивают таким показателем, как однородность полученной смеси, а для количественной оценки используют коэффициент неоднородности. Практически однородной считается смесь, в которой содержание компонентов в любом ее объеме не отличается от заданного содержания для всей смеси.

На эффективность смешивания влияют плотность исходных компонентов, гранулометрический состав (форма, размеры, дисперсионное распределение по степени крупности для неоднородных компонентов) частиц компонентов смеси, влажность компонентов, состояние поверхности частиц, силы трения и адгезии поверхностей частиц и т.д.

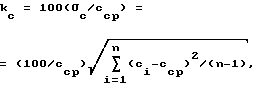

Для определения степени однородности полученной смеси используют коэффициент неоднородности смеси kc (%), который представляет собой отношение содержания основного компонента к его средней массовой доли смеси

где σc - среднее квадратичное отклонение содержания основного компонента, %; сcp - средняя массовая доля основного компонента в смеси, %; сi - массовая доля основного компонента в i-пробе, %; n - число проб.

Чем меньше kc, тем равномернее смесь, что характеризует эффективность работы смесителей, при kc<10% эффективность смеси считается хорошей.

При большой разнице в плотности и гранулометрическом составе компонентов достижение необходимой степени смешивания затруднено и требует значительного времени.

Затем смесь сыпучих компонентов последовательно перемещается во вторую камеру 8 смесителя, в которой он захватывается вращающимися конусообразными лопастями 10, расположенными на тихоходном валу 4. Одновременно включается привод и приводятся во вращение трапецеидальные рамные лопасти 12, имеющие пирамидальные каналы.

В случае необходимости из распылительных форсунок 13, расположенных в верхней части второй камеры 8, подаются жидкие и вязкие компоненты.

Перемещение смеси во второй камере 8 смесителя имеет еще более сложный характер. Его можно условно разделить на три вида:

- первый - перемещение и перемешивание смеси посредством вращающихся конусообразных лопастей 10;

- второй - круговое перемещение при помощи вращающихся трапецеидальных рамных лопастей 12, которые имеют полые пирамидальные каналы, меньшие основания которых обращены в сторону их вращения (фиг.3);

- третий - орошение получаемой пылеобразной смеси жидкими и вязкими компонентами из форсунок 13, расположенных в верхней части второй камеры 8.

При этом возможно регулирование интенсивности перемещения материала в смесителе посредством изменения угла поворота конусообразных лопастей 10 в плоскости, перпендикулярной оси вала 4.

Затем смесь попадает в третью камеру 9 смесителя, в которой при помощи однозаходного шнека 11 с очищающей лопастью 15 она дополнительно перемешивается и через разгрузочный патрубок 14 выводится из смесителя.

Таким образом, использование изобретения позволит:

- оптимизировать процесс смешивания различного по своему гранулометрическому составу и физико-механическим свойствам исходного сырья за счет поддержания рационального характера движения в каждой из трех рабочих камер в зависимости от их функционального предназначения;

- расширить область применения за счет достигнутой универсализации механизма перемешивания с учетом особенностей физико-механических свойств исходных компонентов;

- получать однородные многокомпонентные смеси высокого качества благодаря решению проблемы равномерного ввода жидких и вязких компонентов в смесь сыпучих материалов.

Применение предложенной конструкции трех камер смешивания 7, 8 и 9, а также оригинальной конструкции вращающихся трапецеидальных рамных лопастей 12 также позволит повысить коэффициент неоднородности полученной смеси и тем самым улучшить качество многокомпонентных смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ-ЭКСТРУДЕР | 2007 |

|

RU2347606C1 |

| СМЕСИТЕЛЬ-ГРАНУЛЯТОР | 2009 |

|

RU2422194C2 |

| ФРИЗЕР ДЛЯ МЯГКИХ СОРТОВ МОРОЖЕНОГО | 2007 |

|

RU2351149C1 |

| УСТРОЙСТВО ДЛЯ ПЕРИОДИЧЕСКОГО СМЕШИВАНИЯ КОНДИТЕРСКИХ МАСС | 1999 |

|

RU2159046C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СМЕШИВАНИЯ | 2001 |

|

RU2218062C2 |

| ЭМУЛЬСЕР | 2012 |

|

RU2502549C1 |

| УСТРОЙСТВО ДЛЯ ДИЭЛЕКТРИЧЕСКОГО НАГРЕВА СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2204888C2 |

| КОМБИНИРОВАННЫЙ АППАРАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОИЗВОДСТВА ПЮРЕОБРАЗНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2319426C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2182869C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2183158C1 |

Изобретение относится к получению многокомпонентных смесей и может быть использовано в отраслях промышленности, применяющих смешивание сыпучих компонентов с добавлением жидких ингредиентов. Технической задачей изобретения является снижение удельных энергозатрат при достижении наилучшей однородности смешивания за счет реализации прогрессивного метода смешивания, основанного на механическом псевдоожижении в сочетании с перекрестным противотоком. Таким образом, использование изобретения позволит сократить время получения готовой смеси, а следовательно, снизить удельные энергозатраты на смешивание при наилучшей однородности получаемой смеси. Предлагаемая конструкция лопатки смесителя обеспечивает равномерное перемешивание. Смеситель содержит корпус с загрузочным и разгрузочным патрубками, расширяющийся по ходу движения компонентов, валы с лопастями, распылительную форсунку. Новым является то, что он имеет три последовательно расположенные камеры, в первой из которых установлен быстроходный вал с двумя спиралями разного диаметра, а во второй и третьей камерах установлен тихоходный вал, снабженный конусообразными лопастями во второй камере и однозаходным шнеком с очищающей лопастью в третьей. На внутренней поверхности нижней части второй камеры смонтированы вращающиеся трапецеидальные рамные лопасти, имеющие пирамидальные каналы, меньшие основания которых обращены в сторону их вращения. В верхней части второй камеры установлены форсунки для подачи жидких и вязких компонентов, при этом нижняя часть второй камеры имеет конусообразную форму. 3 ил.

Смеситель, содержащий корпус с загрузочным и разгрузочным патрубками, расширяющийся по ходу движения компонентов, валы с лопастями, распылительную форсунку, отличающийся тем, что имеет три последовательно расположенных камеры, в первой из которых установлен быстроходный вал с двумя спиралями разного диаметра, а во второй и третьей камерах установлен тихоходный вал, снабженный конусообразными лопастями во второй камере и однозаходным шнеком с очищающей лопастью в третьей, на внутренней поверхности нижней части второй камеры смонтированы вращающиеся трапецеидальные рамные лопасти, имеющие пирамидальные каналы, меньшие основания которых обращены в сторону их вращения, а в верхней части второй камеры установлены форсунки для подачи жидких и вязких компонентов, при этом нижняя часть второй камеры имеет конусообразную форму.

| Смеситель для пассивации металлических порошков путем обработки в жидкости | 1990 |

|

SU1775149A1 |

| СМЕСИТЕЛЬ МОЛОЧНЫХ ПРОДУКТОВ | 1992 |

|

RU2033251C1 |

| СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 0 |

|

SU338240A1 |

| УСТРОЙСТВО ДЛЯ СПУСКА И ПОДЪЕМА СКВАЖИННЫХ ПРИБОРОВ | 1982 |

|

SU1052014A1 |

| US 3843100 А, 22.10.1974. | |||

Авторы

Даты

2002-08-27—Публикация

2001-10-04—Подача