(54) СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

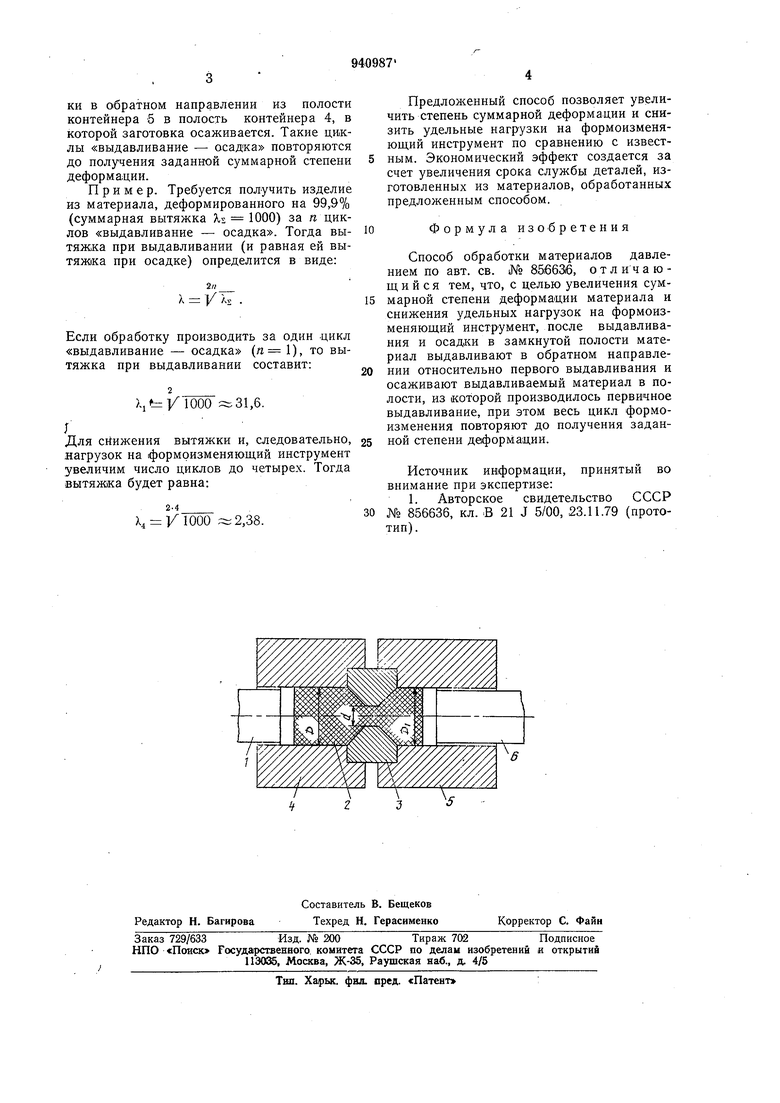

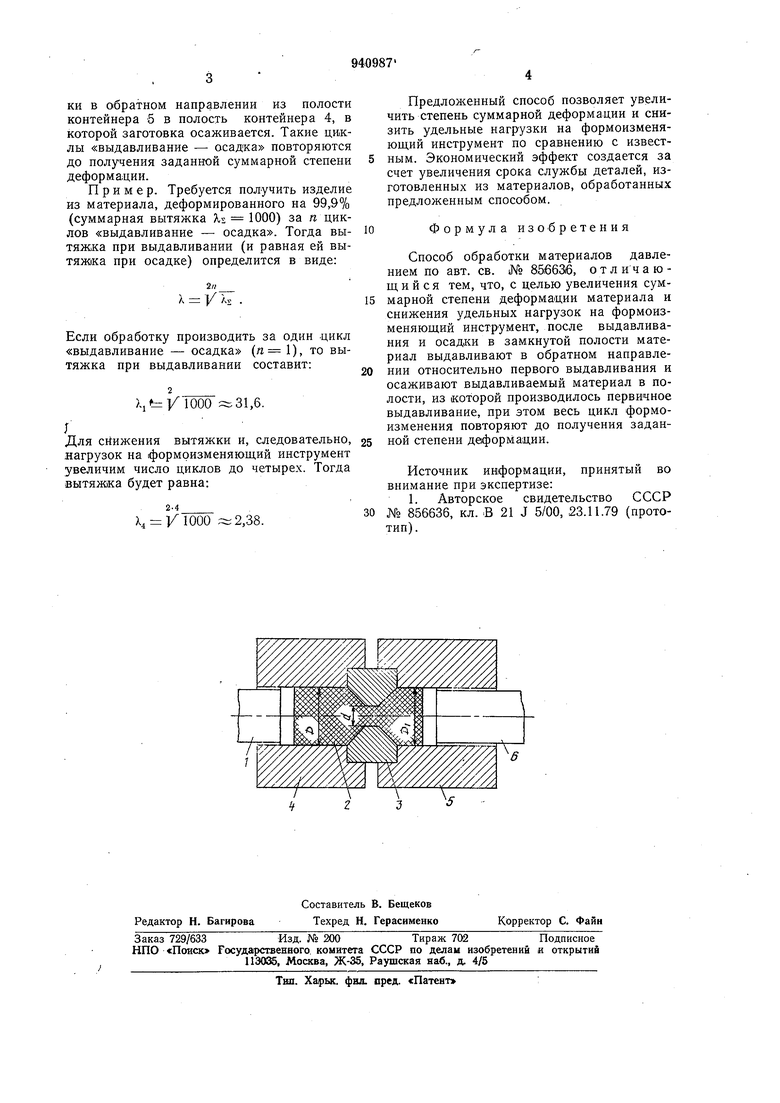

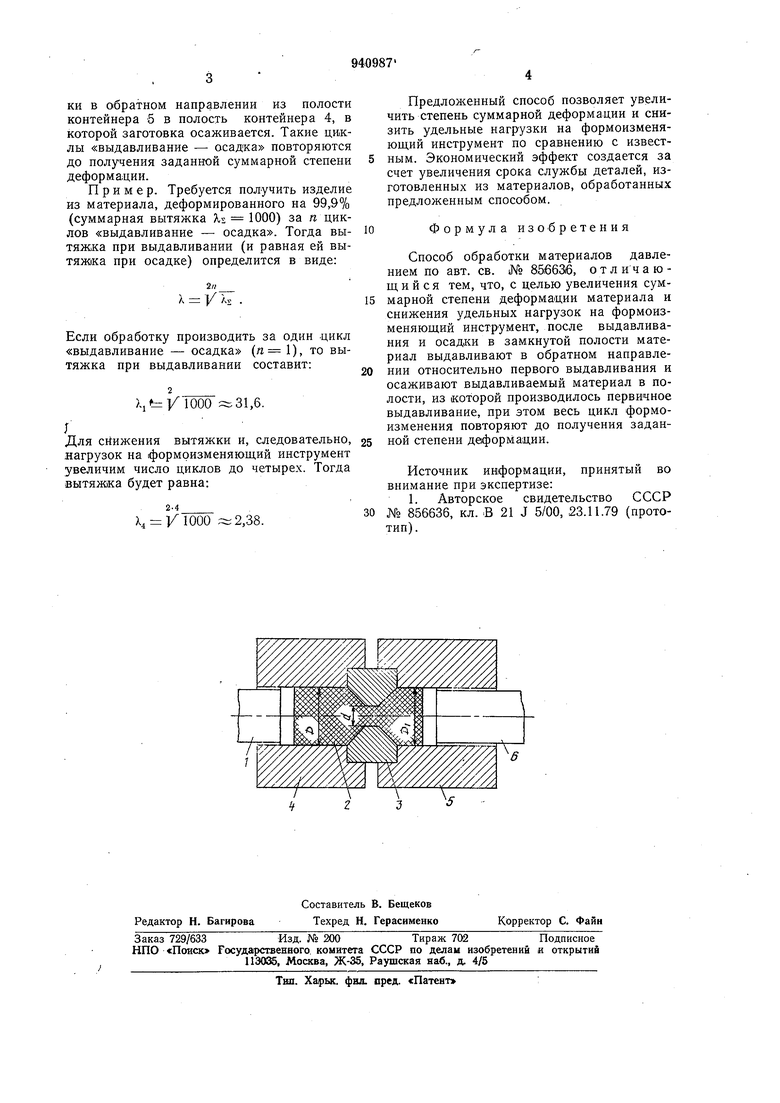

12 Изобретение относится к области обработки материалов давлением и может быть использовано при изготовлении изделий с улучшенными механическими свойствами за счет проработки материала с особо высокими степенями деформации. По основному авт. св. № 856636 известен способ обработки материалов давлением, заключающийся в выдавливании материала через отверстие матрицы в замкнутую полость и осаживании выдавленного материала в этой полости. Указанный способ позволяет за одну операцию проработать материал со значительной степенью пластической деформации и тем самым придать Материалу улучшенные свойства при сохранении или незначительном изменении формы исходной заготовки 1. Недостаток этого способа заключается в том, что для обработки материала с особо высокой степенью деформации выдавливание и осадку необходимо вести с большими степенями деформации и, как следствие, с большими удельными нагрузками на формоизменяющий инструмент. Целью изобретения является увеличение суммарной степени деформации материала и снижение удельных нагрузок на формоизменяющий инструмент. Цель достигается тем, что в известном по авт. св. № 856636 способе после выдавливания и осадки в замкнутой полости материал выдавливают в обратном направлении относительно первого выдавливания и осаживают выдавливаемый материал в полости, из которой производилось первое выдавливание, при этом весь цикл формоизменения повторяют до получения заданной степени деформации. Ца чертеже изображена схема осуществления способа. Обработка осуществляется путем выдавливания пуансоном 1 заготовки 2 через матрицу 3 с отверстием диаметром d из контейнера 4 в полость контейнера 5, в котором пуансоном 6 создается давление, обеспечивающее осадку выдавливаемой через матрицу заготовки до величины диаметра DI полости контейнера 5. По мере выдавливания заготовки 2 в полость контейнера 5 пуансон 6 отводится. При этом объем полости контейнера 5 увеличивается на величину, равную приращению объема выдавленного материала. После завершения цикла «выдавливание - осадка из полости контейнера 4 в олость коитейнера 5 производится аналогичный цикл в обратном направлении, пуансон 6 производит выдавливание заготовки в обратном направлении из полости контейнера 5 в полость контейнера 4, в которой заготовка осаживается. Такие циклы «выдавливание - осадка повторяются до получения заданной суммарной степени деформации. Пример. Требуется получить изделие из материала, деформированного на 99,9% (суммарная вытяжка Х,в 1000) за «циклов «выдавливание - осадка. Тогда вытяжка при выдавливании (и равная ей вытяжка при осадке) определится в виде: X У Xv . Если обработку производить за один .цикл «выдавливание - осадка (л 1), то вытяжка при выдавливании составит: Xjtr: 1/1000 ,6. Для снижения вытяжки и, следовательно, 25 нагрузок на формоизменяющий инструмент увеличим число циклов до четырех. Тогда вытяж1ка будет равна: . УЮОО ,,38. 5 10 15 20 30 Предложенный способ позволяет увеличить степень суммарной деформации и снизить удельные нагрузки на формоизменяющий инструмент по сравнению с известным. Экономический эффект создается за счет увеличения срока службы деталей, изготовленных из материалов, обработанных предложенным способом. Формула изОбретения Способ обработки материалов давлением по авт. св. № 856636, отличающийся тем, что, с целью увеличения суммарной степени деформации материала и снижения удельных нагрузок на формоизменяющий инструмент, после выдавливания и осадки в замкнутой полости материал выдавливают в обратном направлеНИИ относительно первого выдавливания и осаживают выдавливаемый материал в полости, из которой производилось первичное выдавливание, при этом весь цикл формоизменения повторяют до получения заданной степени деформации. Источник информации, принятый во внимание при экспертизе: 1. Авторское свидетельство СССР № 856636, кл. В 21 J 5/00, 23.11.79 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки материалов давлением | 1979 |

|

SU856636A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116155C1 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Способ изготовления ступенчатых изделий, преимущественно с отростком | 1988 |

|

SU1669601A1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОЛОСТИ В ДЕТАЛЯХ | 1995 |

|

RU2082534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

Авторы

Даты

1982-07-07—Публикация

1980-09-29—Подача