Изобретение относится к области обработки металлов давлением и сварки давлением. Предназначено для изготовления сложнопрофильных конструкций типа ячеистых панелей из материалов, способных к сверхпластической (СП) деформации, преимущественно титановых сплавов. Данный способ позволяет получать конструкции ответственного назначения: крыльевые и корпусные узлы, перегородки, стенки, люки, ребра, балки, сложные оболочки, баки, сосуды давления, лопатки авиадвигателя. Изделия, получаемые по данному способу, находят применение в таких отраслях машиностроения как аэрокосмическая, автомобилестроение, нефтехимическая, судостроение, транспорт, строительство и т.д.

Известен способ изготовления многослойной ячеистой конструкции из титановых сплавов, способных к сверхпластической деформации [1] (прототип). По данному способу две листовые заготовки наполнителя соединяют между собой прерывистыми или непрерывными сварными швами по заданному рисунку, полость между заготовками герметизируют с установкой трубопроводов подачи рабочей среды и размещают в штампе между листовыми заготовками обшивки. После нагрева штампа до температуры 927oC осуществляют формовку подачей рабочей среды в полость между листовыми заготовками наполнителя. Условия сверхпластичности соблюдаются за счет осуществления формовки при определенной температуре и скорости деформации, обеспечиваемой регулируемым давлением P = f( τ), где τ - время формовки. Под воздействием давления рабочей среды из листовых заготовок наполнителя образуются ячейки, форма которых определяется рисунком сварных швов и расстоянием между листовыми заготовками обшивки. В процессе формовки ячейки, вступая в контакт друг с другом и с листовыми заготовками обшивки, образуют твердофазное соединение, что приводит к получению монолитной ячеистой конструкции.

Таким образом, процесс образования твердофазного соединения совмещается с процессом сверхпластической формовки. При этом температуру формовки выбирают из условия обеспечения стандартной диффузионной сварки, составляющей 0.6...0.8 Tпл используемого титанового сплава, где Tпл - температура плавления в градусах по Кельвину. Давление рабочей среды (газа) по окончании формовки доводят до значений, требуемых для образования твердофазного соединения, и осуществляют выдержку под давлением при температуре процесса в течение длительного времени. Последнее значительно изменяет исходные свойства материала и ухудшает его усталостные характеристики. При этом за счет увеличения энергозатрат снижается экономичность процесса.

Известен также способ [2], который отличается от [1] тем, что осуществляют формовку листовых заготовок обшивки. После того как они примут форму штампа проводят, как и в первом случае, формовку листовых заготовок наполнителя.

Получаемые многослойные ячеистые конструкции имеют твердофазное соединение значительной протяженности. Эксплуатационные свойства таких конструкций во многом определяются качеством твердофазного соединения, которое может иметь в зоне своего формирования многочисленные и трудновыявляемые методами неразрушающего контроля дефекты, такие как цепочки микропор и макронесплошности, плоские границы раздела, наличие оксидной пленки и т.д. Объясняется это тем, что при сверхпластической формовке листовой заготовки на ее поверхности образуется деформационный рельеф. Причем величина шероховатости поверхности, вызванная рельефом, не зависит от шероховатости шлифованной или полированной поверхности исходных заготовок. Анализ твердофазных соединений, имеющих вышеуказанные дефекты после таких операций как отжиг, отжиг под давлением, показал, что устранение подобных дефектов за счет диффузионного массопереноса или деформационной ползучести представляется практически неэффективным.

Задача изобретения - повышение качества твердофазного соединения при оптимальных экономических затратах для его обеспечения.

Дополнительной задачей является расширение технологических возможностей способа. Другой дополнительной задачей является дальнейшее повышение качества твердофазного соединения.

Поставленная задача решается способом изготовления многослойной ячеистой конструкции из способных к сверхпластической деформации материалов, включающим соединение листовых заготовок наполнителя, выполненных из титанового сплава, сварными швами по заданному рисунку и герметизацию полости между ними, размещение их между листовыми заготовками обшивки, формовку рабочей средой под регулируемым давлением и твердофазное соединение, отличающимся тем, что изготовление осуществляют по меньшей мере в два этапа в интервале температур T1 - Tпл, где T1 - температура в пределах температуры старения закаленных титановых сплавов, oC, Tпл - температура полного полиморфного превращения титанового сплава, oC, причем на первом этапе осуществляют формовку до получения полуфабриката со сформированными ячейками с образованием, по крайней мере, физического контакта между соединяемыми поверхностями листовых заготовок, а на втором этапе производят деформирование полуфабриката со степенью деформации ε соединенных листовых заготовок, при этом размер зерен в листовых заготовках наполнителя и/или обшивки и температурные интервалы каждого этапа выбирают из условия ε≥εmin, где εmin - минимальная степень деформации, %, необходимая для реализации зернограничного проскальзывания в зоне соединения.

Поставленная задача решается также, если:

температура Ti составляет 550oC;

для изготовления конструкции высотой H >> hmin, где hmin = So + 4 ρ , So - суммарная толщина листовых заготовок, мм, ρ - предельный радиус формовки листовой заготовки наполнителя, мм, на втором этапе деформирование осуществляют рабочей средой, подаваемой во внутреннюю полость полуфабриката до получения конструкции, при этом выбирают листовые заготовки наполнителя с размером зерен d ≅ 1 мкм, первый этап осуществляют в интервале температур T1 - (T1+150oC), а второй - (T1+200oC) - Tп.п.;

для изготовления конструкции высотой H >> hmin, где hmin = So + 4 ρ , So - суммарная толщина листовых заготовок, мм, ρ - предельный радиус формовки листовой заготовки наполнителя, мм, на втором этапе деформирование осуществляют рабочей средой, подаваемой во внутреннюю полость полуфабриката до получения конструкции, при этом выбирают листовые заготовки наполнителя с размером зерен d около 5 мкм, первый этап осуществляют в интервале температур (T1+150oC) - (T1+250oC), а второй - (T1+300oC) - Tп.п.;

для изготовления конструкции высотой H > hmin, где hmin = So + 4 ρ , So - суммарная толщина листовых заготовок, мм, ρ - предельный радиус формовки листовой заготовки наполнителя, мм, на втором этапе деформирование осуществляют рабочей средой, подаваемой во внутреннюю полость полуфабриката до получения конструкции, при этом выбирают листовые заготовки наполнителя с размером зерен d ≅ 1 мкм, первый этап осуществляют в интервале температур T1...(T1+200oC), а второй - (T1+250oC)...Tп.п.;

для изготовления конструкции высотой H > hmin, где hmin = So + 4 ρ, So - суммарная толщина листовых заготовок, мм, ρ - предельный радиус формовки листовой заготовки наполнителя, мм, на втором этапе деформирование осуществляют рабочей средой, подаваемой во внутреннюю полость полуфабриката до получения конструкции, при этом выбирают листовые заготовки наполнителя с размером зерен d около 5 мкм, первый этап осуществляют в интервале температур (T1+150oC) - (T1+250oC), а второй - (T1+350oC) - Tп.п.;

при изготовлении конструкции с выпуклой поверхностью полуфабрикат выполняют с плоской поверхностью;

при изготовлении полуфабриката высотой, равной высоте конструкции, на втором этапе производят деформирование соединенных в процессе формовки листовых заготовок посредством приложения внешней растягивающей нагрузки со степенью деформации ε = 3 - 5% в интервале температур (T1+350oC) - Tп.п., при этом выбирают листовые заготовки наполнителя с размером зерен d ≅ 1 мкм, а на первом этапе осуществляют формовку в интервале температур (T1+175oC)... (T1+250oC);

при изготовлении цилиндрической конструкции с продольными ребрами жесткости внешнюю растягивающую нагрузку прикладывают по противоположным сторонам полуфабриката с направлением ее действия, совпадающим с направлением ребер;

используют листовые заготовки обшивки из интерметаллида титана с размером зерен d ≅ 5 мкм, при этом выбирают листовые заготовки наполнителя с размером зерен d ≅ 1 мкм, на первом этапе формуют листовые заготовки наполнителя в интервале температур T1 - (T1+200oC), а на втором - (T1+350oC) - Tп.п.;

используют листовые заготовки обшивки из жаропрочного титанового сплава, при этом выбирают листовые заготовки наполнителя с размером зерен d ≅ 1 мкм, на первом этапе формуют листовые заготовки наполнителя в интервале температур T1 - (T1+200oC), а на втором - (T1+350oC) - Tп.п.;

используют листовые заготовки обшивки с пластинчатым типом микроструктуры, при этом выбирают листовые заготовки наполнителя с размером зерен d ≅ 1 мкм, на первом этапе формуют листовые заготовки наполнителя в интервале температур T1 -(T1+200oC), а на втором - (T1+350oC) - Tп.п.;

используют листовые заготовки обшивки с размером зерен, превышающим на порядок размер зерен в листовых заготовках наполнителя;

листовые заготовки наполнителя соединяют сварными швами с образованием литой зоны величиной не более 0,7 толщины листовой заготовки наполнителя;

температуру на втором этапе циклически изменяют на величину ±Δ, где Δ выбирают 50 - 100oC;

осуществляют понижение температуры посредством охлаждения рабочей средой, подаваемой во внутреннюю полость полуфабриката;

соединяемые поверхности листовых заготовок предварительно подвергают холодной деформации со степенью, обеспечивающей наклеп на глубину не менее 2d, где d - размер зерен в листовой заготовке, мкм;

соединяемые поверхности листовых заготовок предварительно обрабатывают с созданием рельефа высотой около 0,1 мм, при этом листовую заготовку берут с размером зерен d ≅ 1 мкм;

площадь листовых заготовок выбирают с учетом образования технологической зоны, листовые заготовки наполнителя соединяют сварными швами по заданному рисунку по всей площади, затем осуществляют герметизацию пакета листовых заготовок обшивки и наполнителя, при этом на первом этапе осуществляют формовку листовых заготовок обшивки и наполнителя с образованием технологической зоны высотой h*, выбираемой из условия

So<h*<So+2 ρ

где So - суммарная толщина листовых заготовок, мм;

ρ - предельный радиус формовки листовой заготовки наполнителя, мм;

площадь листовых заготовок выбирают с учетом образования технологической зоны, листовые заготовки наполнителя соединяют сварными швами по заданному рисунку, пересекающими границу технологической зоны, по которой листовые заготовки наполнителя соединяют граничным сварным швом, затем осуществляют герметизацию пакета листовых заготовок обшивки и наполнителя, при этом на первом этапе на первом переходе формуют листовые заготовки обшивки с образованием в технологической зоне полости, а на втором переходе формуют листовые заготовки наполнителя, при соблюдении условия

So < h** < So + 4 ρ ,

где h** - высота технологической зоны по контуру расположения граничного шва в наполнителе, мм,

So - суммарная толщина листовых заготовок, мм,

ρ - предельный радиус формовки листовой заготовки наполнителя, мм;

одновременно рабочую среду подают в полости между листовыми заготовками наполнителя и в полости между листовыми заготовками обшивки и наполнителя с созданием перепада давления в указанных полостях, соответствующего одновременной формовке листовых заготовок наполнителя и обшивки;

осуществляют регламентированный отвод рабочей среды из полости между листовыми заготовками обшивки и наполнителя;

первый этап изготовления конструкции осуществляют за три перехода, причем на первом переходе полость между листовыми заготовками обшивки и наполнителя вакуумируют, рабочую среду подают с созданием давления в полости между листовыми заготовками наполнителя, на втором переходе рабочую среду подают с созданием давления в полости между листовыми заготовками обшивки и наполнителя при сохранении давления рабочей среды в полости между листовыми заготовками наполнителя;

рабочую среду подают в полость между листовыми заготовками наполнителя с обеспечением скорости деформации листовых заготовок на один или два порядка выше скорости сверхпластической деформации до получения в любом из нормальных сечений формируемого полуфабриката длины листовой заготовки обшивки равной длине по образующей полости полуматрицы в этом же сечении;

на одном из переходов первого этапа осуществляют формовку листовых заготовок наполнителя подачей рабочей среды в полость между ними, на последующем переходе рабочую среду подают с созданием давления с внешней стороны листовых заготовок обшивки при сохранении давления рабочей среды в полости между листовыми заготовками наполнителя;

на первом переходе первого этапа осуществляют формовку листовых заготовок наполнителя подачей рабочей среды в полость между ними до получения в угловых зонах ячеек радиуса

R>ρ,

где ρ - предельный радиус формовки листовой заготовки наполнителя, мм, на втором переходе давление рабочей среды создают с внешней стороны листовых заготовок обшивки при сохранении давления рабочей среды в полости между листовыми заготовками наполнителя, на третьем переходе продолжают формовку листовых заготовок наполнителя подачей рабочей среды в полость между ними;

листовые заготовки обшивки выбирают с размером зерен меньше размера зерен в листовых заготовках наполнителя.

при изготовлении четырехслойной конструкции листовую заготовку обшивки сгибают пополам, а место сгиба используют для получения элемента поверхности изготавливаемой конструкции.

Приведем доказательства и обоснования необходимости и достаточности признаков предлагаемого способа для решения поставленной задачи.

При сверхпластической формовке многослойной ячеистой конструкции твердофазное соединение между листовыми заготовками образуется в определенной последовательности. Первоначальный контакт возникает в центральной части ячейки в точке соприкосновения купола, отформованного из листовой заготовки наполнителя, с листовой заготовкой обшивки. В процессе формовки площадь контакта увеличивается в направлении к угловым зонам ячейки. В самый последний момент контакт образуется в угловых зонах ячейки. Другой особенностью формовки ячеистых конструкций является то, что в направлении от центра к угловым зонам ячеек, схема напряженно-деформированного состояния постепенно приближается к одноосной, а степень деформации зон соединения стремится к нулю. Образование твердофазного соединения принято рассматривать, как процесс, протекающий в три стадии: физический контакт, активация поверхности и объемное взаимодействие. Поскольку условия образования твердофазного соединения на различных участках ячеистой конструкции не одинаковы, в готовой конструкции присутствуют области, в которых образование твердофазного соединения осталось незавершенным. Как было отмечено выше, в известных решениях контролируется только процесс формовки из условия обеспечения сверхпластической деформации листовых заготовок. При этом в процессе формирования твердофазного соединения его различные участки подвергаются неконтролируемой деформации.

Известно, что твердофазное соединение заготовок из сверхпластичных материалов, полученное при СП деформации, может достигать прочности на уровне основного материала. Качество соединения зависит от степени деформации, размера зерен и температуры. При этом образование качественного твердофазного соединения главным образом определяется развитием зернограничного проскальзывания (ЗГП), являющегося основным механизмом СП деформации. Экспериментальные результаты показывают, что в результате ЗГП происходит увеличение интенсивности диффузионных потоков, активация поверхности, ее освобождение от оксидной пленки, искривление границы раздела, зеренное заполнение пор и исчезновение последних в зоне соединения. Причем для получения качественного соединения заготовок достаточно, чтобы интенсивное развитие ЗГП происходило в одной из соединяемых заготовок.

При создании изобретения было установлено, что в процессе формовки на поверхности заготовки за счет ЗГП происходит ее активация и образование микрорельефа (шероховатости). В процессе формирования твердофазного соединения созданный микрорельеф обусловливает интенсивность протекания единичных актов ЗГП, в результате которых происходит устранение дефектов соединения. Последнее достигается при определенных значениях степени деформации соединенных заготовок и зависит от размера зерен. Однако из-за особенностей формовки ячеистых конструкций необходимая деформация за счет ЗГП на всех участках соединения отсутствует.

Сущность изобретения заключается в том, что полученное в результате формовки твердофазное соединение подвергают контролируемой деформации, которая обеспечивает устранение дефектов соединения за счет ЗГП. Это достигается разделением стадий процесса получения твердофазного соединения путем изготовления конструкции за несколько этапов. Формовку осуществляют до получения полуфабриката со сформированными ячейками с образованием, по крайней мере, физического контакта между соединяемыми поверхностями листовых заготовок. При этом сформированной ячейкой полуфабриката является ячейка, радиус в угловой зоне которой соответствует заданному в ячейке готовой конструкции. Обычно радиус задают равным предельному радиусу формовки. На одном из последующих этапов осуществляют деформирование соединенных в процессе формовки листовых заготовок со степенью деформации ε>εmin, где εmin - минимальная степень деформации, %, необходимая для реализации зернограничного проскальзывания в зоне соединения. Необходимым условием при этом является выбор размера зерен в листовых заготовках и температурных интервалов этапов. Предложен широкий температурный интервал T1 - Tп.п.. Нижний предел соответствует пороговой температуре, при которой возможна диффузионная аккомодация ЗГП, а следовательно, и возможность осуществления как сверхпластической формовки листовых заготовок, так и физического контакта между соединяющимися поверхностями листовых заготовок. Для титановых сплавов эта температура совпадает с температурой старения закаленных титановых сплавов. Выше температуры полного полиморфного превращения Tп.п. происходит интенсивный рост зерен β - фазы, приводящий к выходу титановых сплавов из сверхпластичного состояния.

При выборе листовых заготовок с субмикронным размером зерен формовка может быть осуществлена при значительно более низких температурах, чем в известных решениях [1, 2]. На первом этапе выбирают температуру, необходимую для образования физического контакта. На втором этапе выбирают температуру, достаточную для образования твердофазного соединения. Такое смещение по температуре позволяет сохранить определенную стабильность размера зерен, обеспечивающих интенсивное развитие ЗГП.

При ε>εmin запас по степени деформации позволяет на втором этапе за счет интенсивного развития ЗГП завершить образование твердофазного соединения при меньшей степени активации соединяемой поверхности на первом этапе. При этом можно ослабить требования к размеру зерен в листовых заготовках или выбрать температуру, позволяющую осуществить на первом этапе образование только физического контакта.

При ε=εmin листовые заготовки выбирают с размером зерен ближе к субмикронному, при этом первый этап осуществляют в температурном интервале, позволяющем осуществить, как активацию соединяющихся поверхностей листовых заготовок, так и сохранить размер зерен в заготовках для проведения деформации второго этапа за счет ЗГП.

Варьируя размерами зерен в листовых заготовках, температурными условиями деформирования и степенями деформации, можно осуществить изготовление многослойных ячеистых конструкций с гарантированно высоким качеством соединения при оптимальных экономических затратах для его обеспечения.

Таким образом, совокупность признаков изобретения, приведенная в независимом пункте формулы изобретения, позволяет решить поставленную задачу. Кроме этого, предложенные условия образования качественного твердофазного соединения, выбор размера зерен в исходных заготовках и температуры в широком интервале, а также разделение процессов формовки и образования твердофазного соединения, в качестве признаков изобретения, характеризуют последнее как техническое решение обладающее новизной и неочевидностью.

Сущность изобретения далее конкретизируется и дополняется следующим образом.

Температура T1 для титановых сплавов составляет в среднем 550oC.

При изготовлении конструкции высотой H на первом этапе осуществляют формовку рабочей средой под регулируемым давлением до получения полуфабриката со сформированными ячейками с образованием, по крайней мере, физического контакта между соединяемыми поверхностями листовых заготовок. По этим условиям теоретически нижний предел высоты полуфабриката ограничен значением минимальной высоты hmin, определяемой из соотношения: hmin = So + 4ρ , где So - суммарная толщина листовых заготовок, мм, ρ - предельный радиус формовки листовой заготовки наполнителя, мм. Реальная высота полуфабриката зависит от дополнительных условий, таких как отсутствие утяжин, допустимое утонение ребер и т.д.

На втором этапе деформирование полуфабриката осуществляют рабочей средой, подаваемой в его внутреннюю полость до получения конструкции. Такой путь осуществления деформации на втором этапе представляется наиболее простым.

В зависимости от конкретной величины разности между высотой конструкции H и минимальной высотой полуфабриката hmin возможны варианты выбора размера зерен в листовых заготовках и температурных интервалов этапов деформирования:

При H >> hmin, если в листовых заготовках размер зерен d ≅ 1 мкм, запас по степени деформации позволяет осуществить формовку при пониженной температуре. Более низкая температура позволяет ограничить рост зерен в целом, сохранить исходные свойства материала, повысить стойкость штампового инструмента, снизить его стоимость за счет использования более дешевых материалов, ограничиться использованием защитной атмосферы вместо глубокого вакуума.

При H >> hmin, если границы температурных интервалов первого и второго этапов сместить в область более высоких температур, это позволит использовать листовые заготовки с размером зерен d около 5 мкм, что соответствует структурному состоянию промышленного проката.

При H > hmin, в условиях ограниченной возможности использования деформационного фактора, для достижения эквивалентной степени активации соединяющихся поверхностей дополнительно используют температурный фактор. Если выбран размер зерен d ≅ 1 мкм, необходимым становится расширение температурного интервала первого этапа и повышение температуры второго этапа.

При H > hmin, если выбран размер зерен d около 5 мкм, это требует дальнейшего смещения границ температурных интервалов первого и второго этапов в область еще более высоких температур.

При изготовлении конструкции с выпуклой поверхностью полуфабрикат выполняют с плоской поверхностью, что предотвращает появление утяжин. При этом высота полуфабриката может быть выбрана близкой к теоретической, что обеспечит выполнение условия ε≥εmin.

При изготовлении конструкции высотой, равной высоте полуфабриката, деформацию на втором этапе невозможно осуществить по наиболее простой схеме. Рекомендуется произвести деформирование соединенных в процессе формовки листовых заготовок посредством приложения внешней растягивающей нагрузки. При такой схеме достаточны незначительные степени деформации, если выбран размер зерен d ≅ 1 мкм и формовку осуществляют при температурах обеспечивающих по крайней мере активацию соединяющихся поверхностей. Причем, чем меньшая степень деформации в указанном интервале может быть выбрана, тем более высокой выбирают температуру в указанных интервалах, как для первого, так и для второго этапа.

При изготовлении цилиндрической конструкции с продольными ребрами жесткости внешнюю растягивающую нагрузку рекомендуется прикладывать по противоположным сторонам полуфабриката.

В случае использования листовых заготовок обшивки из интерметаллида титана, из жаропрочного титанового сплава, из титанового сплава с пластинчатым типом микроструктуры, в зоне соединения возникает градиент концентрации по легирующим элементам, что интенсифицирует развитие ЗГП в зоне твердофазного соединения. Этот эффект значим, когда в листовых заготовках наполнителя зерен размер d ≅ 1 мкм. Рекомендуется при подготовке пакета листовые заготовки обшивки разнести. Кроме того, рекомендуется выбирать листовые заготовки из интерметаллида титана с размером зерен d ≅ 5 мкм. Указанные приемы расширяют технологические возможности способа и, как результат, - повышают эксплуатационные характеристики конструкции.

Выполнение сварных швов наполнителя с образованием литой зоны величиной не более 0,7 толщины листовой заготовки наполнителя позволяет повысить пластичность материала листовых заготовок на этом участке и уменьшить утонение ребер. Это важно при деформации полуфабриката на втором этапе.

Циклическое изменение температуры на втором этапе позволяет активизировать процесс ЗГП.

Понижение температуры наиболее оптимально осуществлять посредством охлаждения рабочей средой, подаваемой во внутреннюю полость полуфабриката.

Предварительный наклеп на глубину не менее 2d обеспечит в процессе формовки образование мелкозернистого слоя на поверхности листовых заготовок, что сделает возможным индивидуальное проскальзывание зерен, приводящее к образованию однородного микрорельефа и равномерному распределению очагов схватывания на соединяемых поверхностях.

Предварительное создание рельефа высотой около 0,1 мм обеспечит в процессе формовки локализацию ЗГП в приповерхностном слое.

Рекомендуется подвергать деформации и листовые заготовки обшивки. Это приводит к развитию ЗГП в материале обшивки, созданию поверхностного микрорельефа, способствует активизации поверхности листовых заготовок обшивки, что обеспечит условия для интенсивного протекания ЗГП в зоне соединения. Экономически целесообразно отвод рабочей среды из полости между листовыми заготовками обшивки и наполнителя осуществлять с помощью технологической зоны. Здесь возможны два случая, когда сварные швы, образующие рисунок наполнителя, проходят через технологическую зону и листовые заготовки наполнителя формуются в этой зоне, и когда существует граничный сварной шов, пересекающий швы, образующие рисунок наполнителя, и запрещающий формовку листовых заготовок наполнителя в технологической зоне. При выборе высоты технологической зоны учитывают предельный радиус формовки листовой заготовки наполнителя, в первом случае, чтобы обеспечить гарантированный отвод рабочей среды, а во втором случае, чтобы предотвратить разрыв листовой заготовки наполнителя. В последнем случае, использование граничного сварного шва улучшает условия отвода рабочей среды из полости между листовыми заготовками обшивки и наполнителя.

Перепад давления при одновременной подаче рабочей среды в полость между листовыми заготовками обшивки и наполнителя и в полость между листовыми заготовками наполнителя обеспечивает одновременную формовку листовых заготовок. В этом случае листовые заготовки наполнителя формуются в условиях противодавления, тормозящего развитие поверхностного микрорельефа. При этом характер микрорельефа и соответствующая ему шероховатость соединяющихся поверхностей листовых заготовок наполнителя и обшивки становятся соизмеримыми, что уменьшает размер образующихся микронесплошностей в зоне соединения.

Посредством регламентированного отвода рабочей среды из полости между листовыми заготовками обшивки и наполнителя можно создать прослойку рабочей среды между соединяемыми поверхностями листовых заготовок наполнителя и обшивки и, тем самым, целенаправленно обеспечить на первом этапе только достижение физического контакта. В результате выравниваются стартовые условия для образования соединения на втором этапе. Кроме того, уменьшается степень разнотолщинности в ячейках конструкции.

Прижим листовых заготовок обшивок к листовым заготовкам наполнителя путем вакуумирования полости между ними и их совместная формовка рабочей средой, подаваемой в полость между листовыми заготовками наполнителя, приводит к образованию криволинейной границы соединения. На втором этапе искривленная граница соединения способствует локализации деформации в зоне соединения за счет ЗГП. Время совместной формовки выбирается из условия избежания утяжин на поверхности полуфабриката.

Вышеуказанный эффект можно усилить использованием скоростей деформации выше скорости сверхпластической деформации за счет увеличения местного утонения.

Использование такого приема как подача рабочей среды с созданием давления с внешней стороны обшивки позволит осуществить деформацию листовой заготовки обшивки в полости, образованные листовыми заготовками наполнителя в угловых зонах ячеек. Это создает криволинейную границу соединения в угловых зонах ячеек.

Если вышеуказанный прием осуществить в момент получения в угловых зонах ячеек радиуса R >ρ, то в процессе формовки листовых заготовок наполнителя до достижения предельного значения радиуса формовки уже на первом этапе в угловых зонах будет происходить дополнительная деформация соединенных листовых заготовок.

Выбор листовых заготовок обшивки с меньшим размером зерен обеспечит большую степень деформации соединяемых листовых заготовок и более полное заполнение полостей, образованных листовыми заготовками наполнителя в угловых зонах ячеек.

При изготовлении четырехслойной конструкции предлагается листовую заготовку обшивку сгибать пополам, а место сгиба использовать для получения элемента поверхности изготавливаемой конструкции, например, кромки лопатки. Такой прием, в отличие от получения кромки сваркой, расширяет технологические возможности изготовления и повышает эксплуатационные свойства конструкции.

Изобретение поясняется графическими материалами.

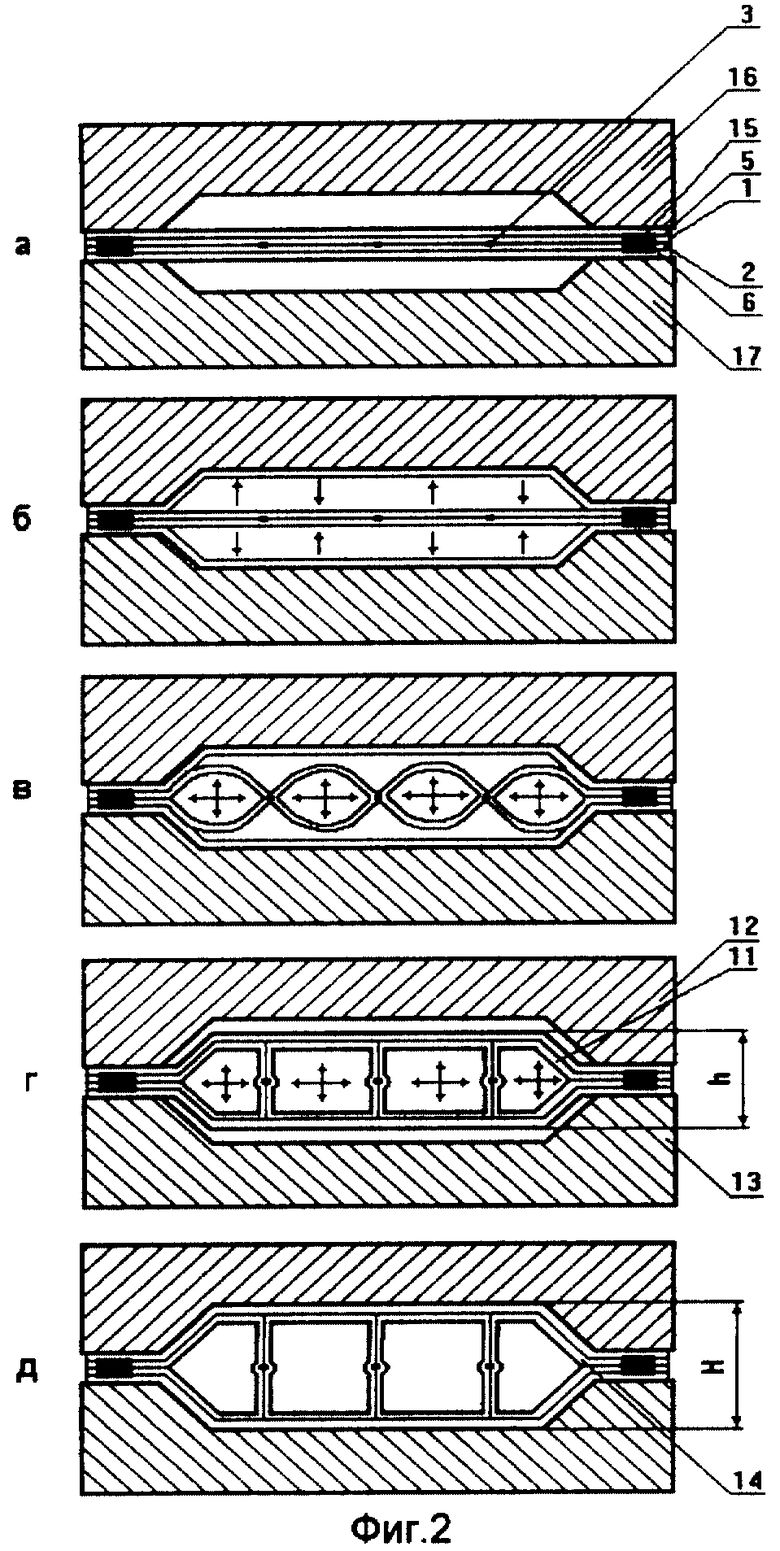

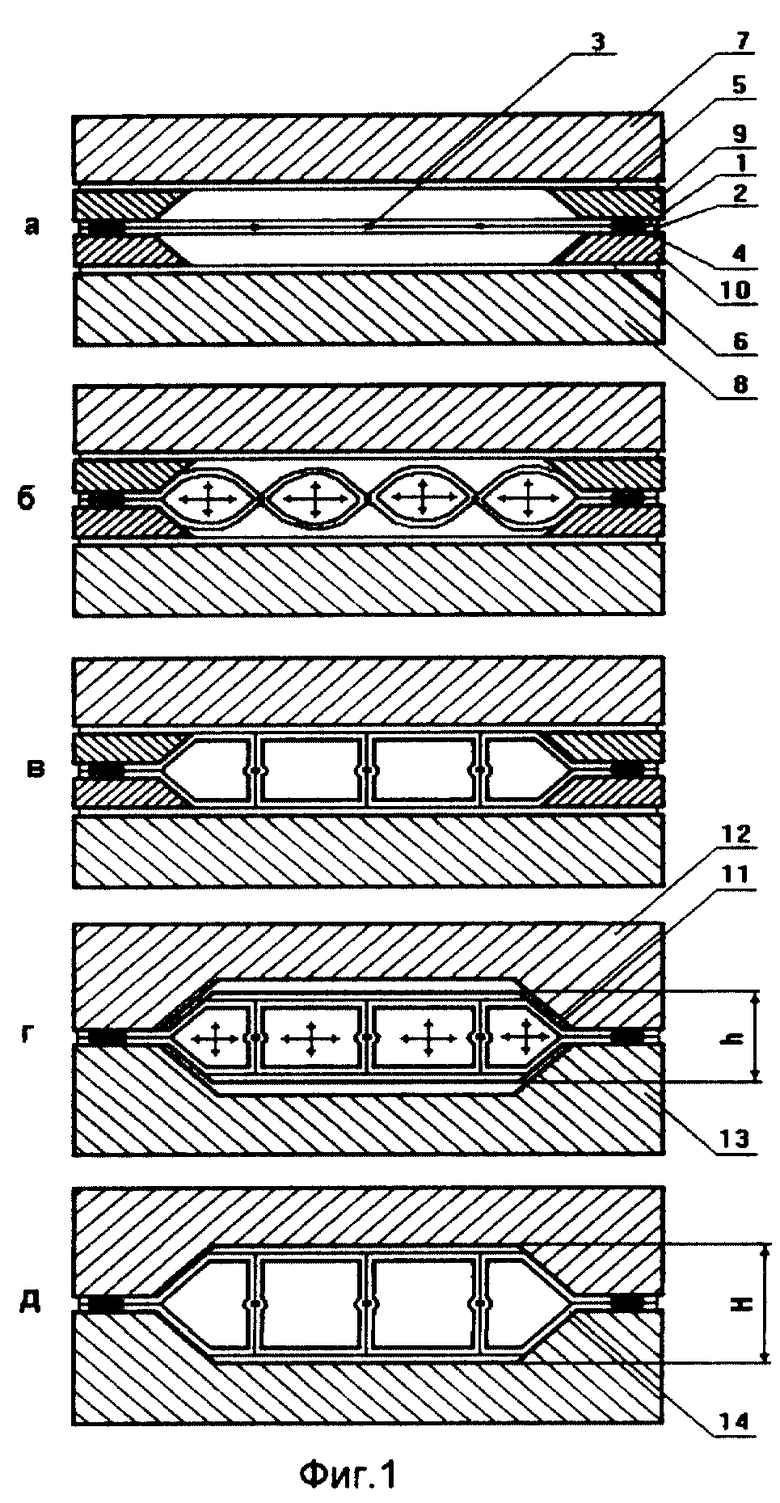

На фиг. 1 показана схема изготовления многослойной ячеистой конструкции: а) - начальное положение, б) - формовка листовых заготовок наполнителя, в) - полуфабрикат со сформированными ячейками, г) - деформирование полуфабриката, д). готовая конструкция.

На фиг. 2 показана схема изготовления многослойной ячеистой конструкции с формовкой листовых заготовок обшивки: а) - начальное положение, б)- формовка листовых заготовок обшивки, в) - формовка листовых заготовок наполнителя, г) - деформирование полуфабриката, д) - готовая конструкция.

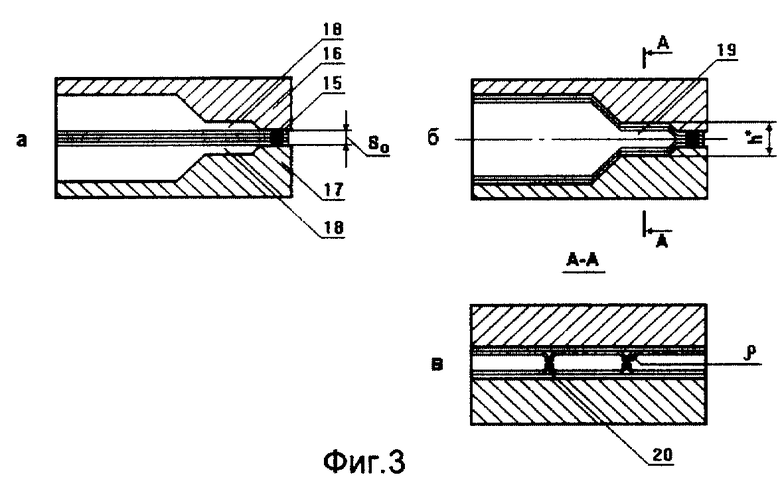

На фиг. 3 показана схема выполнения технологической зоны: а) - положение листовых заготовок перед формовкой, б) - положение листовых заготовок после формовки, в) - разрез по A-A на фиг. 3б.

На фиг. 4 показана схема выполнения технологической зоны с граничным сварным швом.

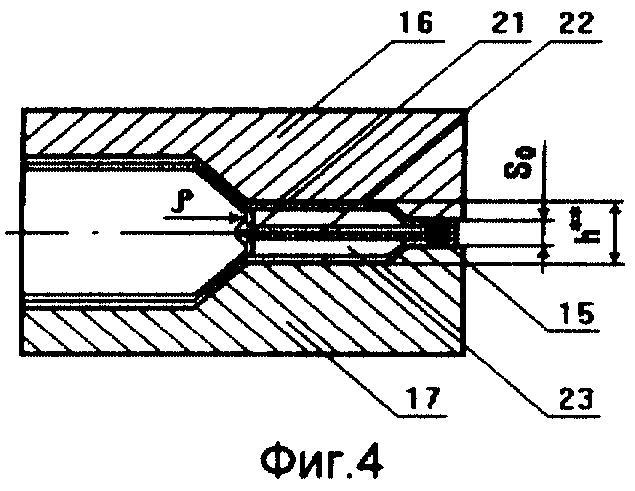

На фиг. 5 показана схема установки листовых заготовок для формовки полуфабриката при изготовлении конструкции "корпус цилиндрический".

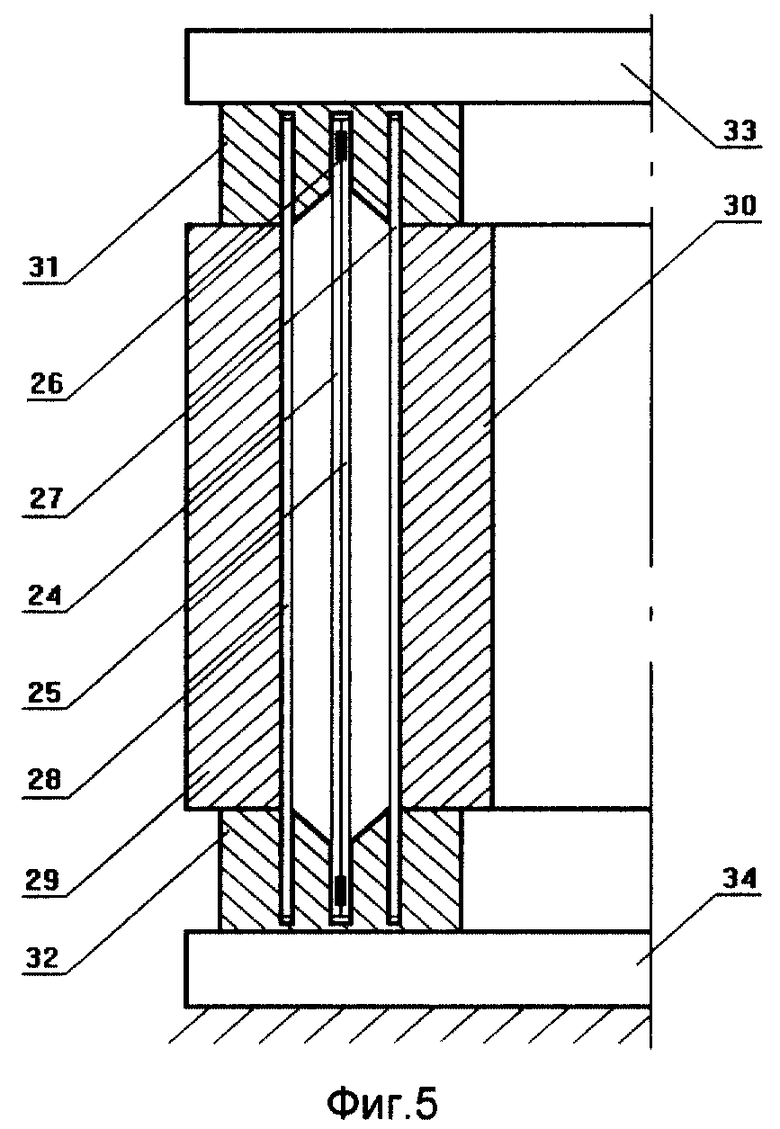

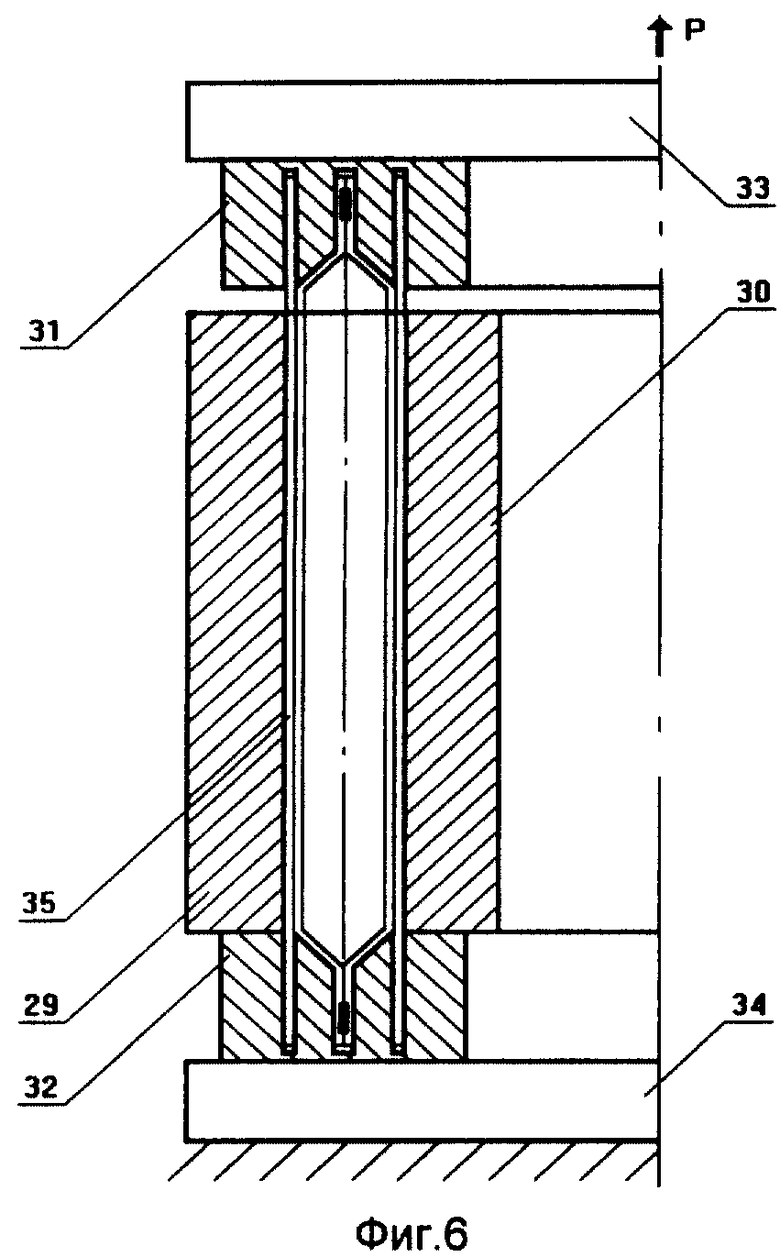

На фиг. 6 приведена схема деформирования полуфабриката внешней растягивающей нагрузкой при изготовлении конструкции "корпус цилиндрический".

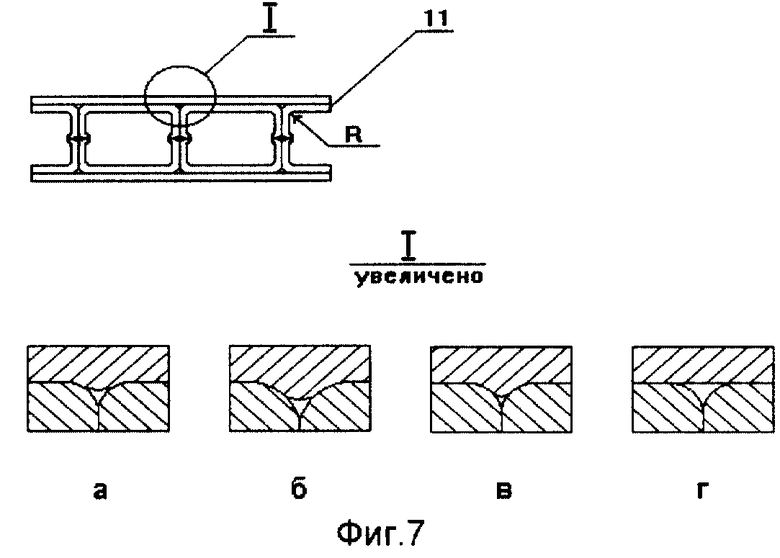

На фиг. 7 показана угловая зона ячейки полуфабриката: а) - после подачи рабочей среды с созданием давления с внешней стороны обшивки, когда R = ρ, б) - после подачи рабочей среды с созданием давления с внешней стороны обшивки, когда R > ρ , в) - после завершения формовки листовых заготовок наполнителя, когда R = ρ, г) - без подачи рабочей среды с внешней стороны обшивки.

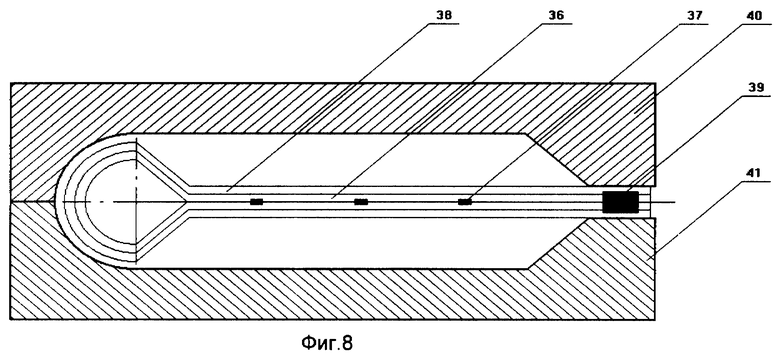

На фиг. 8 показана схема установки пакета для формовки полуфабриката при изготовлении конструкции "крыло".

На фиг. 9 представлена фотография фрагмента конструкции "крыло".

На фиг. 10 представлена фотография фрагмента конструкции "панель плоская".

На фиг. 11 представлена фотография конструкции "корпус цилиндрический".

На фиг. 12 представлена фотография фрагмента конструкции "панель плоская" с наполнителем из титанового сплава ВТ6 (Ti-6Al-4V) и обшивкой из интерметаллида TiAl ( γ - алюминид титана) стехиометрического состава.

На фиг. 13 представлена фотография микроструктуры зоны твердофазного соединения обшивки и наполнителя (поверхность соединения расположена горизонтально) конструкции "панель плоская" из субмикрокристаллического титанового сплава ВТ14 (Ti-4.5Al-3Mo-1V).

На фиг. 14 представлена фотография микроструктуры зоны твердофазного соединения (поверхность соединения расположена горизонтально) обшивки (крупнозернистая структура пластинчатого типа) и наполнителя (микрокристаллическая структура глобулярного типа) конструкции "панель плоская" при использовании исходных заготовок титанового сплава ВТ14 (Ti-4,5Al-3Mo-1V) с различным типом структуры.

На фиг. 15 представлена фотография микроструктуры зоны твердофазного соединения обшивки и наполнителя (поверхность соединения расположена горизонтально) конструкции "панель плоская" из субмикрокристаллического титанового сплава ВТ6 (Ti-6Al-4V).

На фиг. 16 представлена фотография микроструктуры зоны твердофазного соединения обшивки и наполнителя (поверхность соединения расположена горизонтально) конструкции "панель плоская" из микрокристаллического титанового сплава ВТ6 (Ti-6Al-4V).

Листовые заготовки наполнителя 1, 2 (фиг. 1) соединены по заданному рисунку сварными швами 3 и герметизирующим сварным швом 4. Листовые заготовки наполнителя 1, 2 размещены между листовыми заготовками обшивки 5, 6. Позициями 7 и 8 обозначены полуматрицы, 9 и 10 - вставки. Позицией 11 обозначен полуфабрикат высотой h, мм, расположенный между полуматрицами 12 и 13. Позицией 14 обозначена готовая конструкция высотой H. Стрелками обозначено действие давления рабочей среды.

На фиг. 2 герметизирующим сварным швом 15 соединены листовые заготовки наполнителя 1, 2 и обшивки 5, 6, расположенные между полуматрицами 16, 17.

На фиг. 3 позицией 18 обозначены дополнительные полости, выполненные в полуматрицах 16, 17, между которыми расположены листовые заготовки суммарной толщиной So. После формовки технологическая зона 19 имеет высоту h*. В технологической зоне расположены газопроводящие пути 20, образованные листовыми заготовками, ρ - предельный радиус формовки листовой заготовки наполнителя.

На фиг. 4 позицией 21 обозначен граничный сварной шов, позицией 22 - отверстие для сообщения полостей между листовыми заготовками обшивки и наполнителя. После формовки технологическая зона 23 имеет высоту h**.

На фиг. 5 цилиндрические заготовки наполнителя 24, 25 соединены герметизирующим сварным швом 26 и размещены между цилиндрическими заготовками обшивки 27, 28. Заготовки расположены между цилиндрическими полуматрицами 29, 30 и зажаты в кольцевые захваты 31, 32. Захваты прикреплены соответственно к подвижной верхней плите 33 и неподвижной нижней плите 34. Верхняя плита 33 находится в крайнем нижнем положении.

На фиг. 6 полуфабрикат 35 расположен между цилиндрическими полуматрицами 29, 30, зажат в кольцевые захваты 31, 32. Верхняя плита 33 вместе с захватом 31 находятся в верхнем положении. Стрелкой показано направление усилия растяжения P.

На фиг. 7 показана угловая зона ячейки полуфабриката 11, радиус листовой заготовки наполнителя в угловой зоне равен R.

На фиг. 8 листовая заготовка наполнителя 36 со сварными швами 37 собрана в пакет с листовой заготовкой обшивки 38. Листовые заготовки соединены герметичным сварным швом 39. Пакет листовых заготовок установлен между полуматрицами 40, 41.

Способ осуществляется следующим образом. Форма и размеры готовой конструкции, а также материал и толщина исходных листовых заготовок являются заданными параметрами. Процесс изготовления конструкции разбивают на два этапа. На первом этапе формовкой листовых заготовок должен быть получен полуфабрикат со сформированными ячейками. Исходя из этих условий, задают возможные размеры полуфабриката. При выборе размеров полуфабриката руководствуются минимальной высотой полуфабриката hmin, мм, отношением hmin к высоте готовой конструкции, учитывают такие условия, как отсутствие утяжин, допустимое утонение ребер и т.д.

Соответственно размерам полуфабриката и готовой конструкции определяют ряд значений степени деформации ε %, соединенных в процессе формовки листовых заготовок. Величина ε может быть определена по изменению общей толщины листовых заготовок в месте их соединения из соотношения: ε = [(s1-s2)/s1] x100%, где s1 - толщина листовых заготовок в месте соединения в полуфабрикате, мм, s2 - толщина листовых заготовок в месте соединения в готовой конструкции, мм. Для вычисления ε используют методы математического, моделирования или результаты формовки опытных образцов.

Выбрав листовые заготовки с определенным размером зерен d, мкм, выбирают температуры каждого этапа из интервала температур T1 - Tп.п., где T1 - температура в пределах температуры старения закаленных титановых сплавов, oC, Tп.п. - температура полного полиморфного превращения титанового сплава, oC. При этом температура первого этапа должна обеспечить формовку листовых заготовок наполнителя до образования по крайней мере физического контакта между соединяемыми поверхностями листовых заготовок обшивки и наполнителя. Далее в соответствии с размером зерен в листовых заготовках после первого этапа и температурой второго этапа находят ряд значений минимальной степени деформации εmin, %, необходимой для реализации зернограничного проскальзывания в зоне соединения. Например, величину εmin принимают равной степени деформации, соответствующей переходу к установившейся стадии СП-деформации на кривой зависимости σ = f(ε), которую находят экспериментально или с использованием математического моделирования на основании известных справочных данных.

Выбор размера зерен в листовых заготовках и температур этапов с учетом размеров полуфабриката осуществляют до выполнения условия ε≥εmin.

При выборе окончательных параметров технологического процесса руководствуются критерием экономической целесообразности.

Листовые заготовки наполнителя 1, 2 (фиг. 1а) соединяют между собой по заданному рисунку контактной шовной сваркой прерывистыми или непрерывными швами 3 в зависимости от размеров ячейки. В случае формовки только листовых заготовок наполнителя, полость между листовыми заготовками наполнителя герметизируют по контуру сварным швом 4 и устанавливают трубопровод подачи рабочей среды в эту полость (не показан). Листовые заготовки наполнителя 1, 2 размещают между листовыми заготовками обшивки 4, 5, которые располагают между полуматрицами 7 и 8. Между листовыми заготовками обшивки и наполнителя устанавливают вставки 9 и 10. При этом размеры рабочей полости полуматриц 7 и 8 соответствуют размерам полуфабриката. Сборку нагревают до выбранной температуры. Формовку листовых заготовок наполнителя осуществляют рабочей средой под регулируемым давлением, обеспечивая скорость деформации листовых заготовок в режиме сверхпластичности (фиг. 1б). Под воздействием давления листовые заготовки наполнителя приобретают форму ячеек, диктуемую рисунком сварных швов 3. В процессе формовки каждая ячейка вступает в контакт с соседними ячейками и с листовыми заготовками обшивки. Формовку осуществляют до получения полуфабриката со сформированными ячейками (фиг. 1в). Температурный режим обеспечивает по крайней мере образование физического контакта между соединяемыми поверхностями листовых заготовок. Далее полуфабрикат деформируют до получения готовой конструкции любым способом, обеспечивающим степень деформации ε соединенных в процессе формовки листовых заготовок. Наиболее простым способом является формовка. Полуфабрикат 11 помещают между полуматрицами 12 и 13 (фиг. 1г). Размеры рабочей полости полуматриц 12 и 13 соответствуют размерам готовой конструкции. Деформирование осуществляют рабочей средой, подаваемой во внутреннюю полость полуфабриката до получения конструкции 14 (фиг. 1д). Температурный режим обеспечивает образование твердофазного соединения.

Оба этапа могут быть осуществлены в одном штамповом инструменте за счет использования сменных вставок или раздвижных полуматриц (не показаны).

Возможность осуществления изобретения поясняется примерами.

Пример 1.

Изготавливают плоскую четырехслойную панель высотой 20 мм с размерами ячейки 40х40 мм. Материал листовых заготовок - титановый сплав ВТ14 (Ti-4,5Al-3Mo-1V). Температура полного полиморфного превращения данного сплава Tп.п. = 930oC. Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 7.2 мм, при So = 3.2 мм и ρ = 1.0 мм. Полуфабрикат выполняют высотой h = 10 мм. При этом степень деформации ε = 20%. Выбрав листовые заготовки с размером зерен 0.3 мкм, температуру формовки на первом этапе 550oC, температуру деформирования на втором этапе 750oC, находят величину εmin= 7,5%.

Наполнитель изготовляют из двух листовых заготовок 1,2 (фиг. 1а), которые соединяют прерывистыми сварными швами 3 по заданному рисунку в соответствии с размером ячейки по всей площади. Полость между листовыми заготовками наполнителя герметизируют сварным швом 4 и устанавливают трубопровод для подачи рабочей среды в эту полость. На дно рабочих полостей полуматриц 7, 8 устанавливают листовые заготовки обшивки 5, 6. Между листовыми заготовками обшивки при помощи вставок 9, 10 располагают соединенные листовые заготовки наполнителя. Глубина рабочей полости полуматриц равна 5 мм. Рабочей средой является аргон. Полости полуматриц заполняют аргоном для защиты листовых заготовок от окисления. Давление газа 0.1 МПа. Сборку нагревают до температуры 550oC. Газ подают в полость между листовыми заготовками наполнителя, обеспечивая скорость деформации листовых заготовок 5•10-4 с-1. Максимальное давление 4.0 МПа. С начала формовки листовых заготовок наполнителя выход газа из рабочей полости полуматриц делают свободным. По окончании формовки сборку охлаждают. Полученный полуфабрикат 11 (фиг. 1г) устанавливают в полуматрицы 12, 13, которые имеют глубину рабочей полости 10 мм. После нагрева сборки до температуры 750oC газ подают во внутреннюю полость полуфабриката, обеспечивая скорость деформации 5•10-4 с-1. Максимальное давление 4.0 МПа. После выдержки под давлением 4.0 МПа в течение 5.4•103 с сборку охлаждают и извлекают готовую конструкцию 14. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено. На фиг. 13 представлена микроструктура зоны твердофазного соединения наполнителя и обшивки конструкции "панель плоская".

Пример 2.

Изготавливают плоскую четырехслойную панель высотой 20 мм с размерами ячейки 40х40 мм. Материал листовых заготовок наполнителя - титановый сплав ВТ6 (Ti-6Al-4V). Температура полного полиморфного превращения данного сплава Tп.п. = 960oC. Материал листовых заготовок обшивки - интерметаллид TiAl ( γ - алюминид титана) стехиометрического состава. Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 9.2 мм, при So = 3.2 мм и ρ = 1.5 мм. Полуфабрикат выполняют высотой h = 15 мм. При этом степень деформации ε = 10%. Размер зерен в листовых заготовках наполнителя 0.8 мкм, размер зерен в листовых заготовках обшивки 3 мкм. Выбрав температуру формовки на первом этапе 700oC, температуру деформирования на втором этапе 960oC, находят величину εmin= 5%. При изготовлении конструкции последовательность технологических операций такая же, как в примере 1. На фиг. 12 представлен фрагмент конструкции "панель плоская". При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

Пример 3.

Изготавливают плоскую четырехслойную ячеистую панель высотой 20 мм с размерами ячейки 40х40 мм. Материал листовых заготовок наполнителя - титановый сплав ВТ6 (Ti-6Al-4V). Материал листовых заготовок обшивки - интерметаллид Ti3Al( α2 - алюминид титана) стехиометрического состава. Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 9.2 мм, при So = 3.2 мм и ρ = 1.5 мм. Полуфабрикат выполняют высотой h = 15 мм. При этом степень деформации ε = 10%. Размер зерен в листовых заготовках наполнителя 0.8 мкм, размер зерен в листовых заготовках обшивки 1 мкм. Выбрав температуру формовки на первом этапе 700oC, температуру деформирования на втором этапе 900oC, находят величину εmin= 5%. При изготовлении конструкции последовательность технологических операций такая же, как в примере 1. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

Пример 4.

Изготавливают плоскую четырехслойную ячеистую панель высотой 20 мм с размерами ячейки 40х40 мм. Материал листовых заготовок наполнителя - титановый сплав ВТ6 (Ti-6Al-4V). Материал листовых заготовок обшивки - жаропрочный титановый сплав ВТ8 (Ti-6Al-3Mo). Толщина листовых заготовок 0,8 мм. Минимальная высота полуфабриката hmin составляет 9,2 мм, при So = 3,2 мм и ρ = 1,5 мм. Полуфабрикат выполняют высотой h = 15 мм. При этом степень деформации ε = 10%. Размер зерен в листовых заготовках наполнителя 0.8 мкм, размер зерен в листовых заготовках обшивки 0.5 мкм. Выбрав температуру формовки на первом этапе 700oC, температуру деформирования на втором этапе 900oC, находят величину εmin= 5%. При изготовлении конструкции последовательность технологических операций такая же, как в примере 1. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

Пример 5.

Изготавливают плоскую четырехслойную панель высотой 20 мм с размерами ячейки 40х40 мм. Материал листовых заготовок наполнителя - титановый сплав ВТ14 (Ti-4.5Al-3Mo-1V) с размером зерен 1.4 мкм. Материал листовых заготовок обшивки - титановый сплав ВТ14 (Ti-4.5Al- 3Mo-1V) с пластинчатым типом структуры и размером β - превращенных зерен 200 мкм. Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 8.0 мм, при So = 3.2 мм и ρ = 1.2 мм. Выбирают высоту полуфабриката h = 15 мм. При этом степень деформации ε = 10%. Выбрав температуру формовки на первом этапе 700oC, температуру деформирования на втором этапе 900oC, находят величину εmin= 7%. При изготовлении конструкции последовательность технологических операций такая же, как в примере 1. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

На фиг. 14 представлена микроструктура зоны твердофазного соединения наполнителя и обшивки конструкции "панель плоская".

Пример 6.

Изготавливают плоскую четырехслойную панель высотой 20 мм с размерами ячейки 40х40 мм. Материал листовых заготовок наполнителя - титановый сплав ВТ6 (Ti-6Al-4V) с размером зерен 0.4 мкм. Материал листовых заготовок обшивки - титановый сплав ВТ6 (Ti-6Al-4V) с размером зерен 5 мкм. Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 8.0 мм, при So = 3.2 мм и ρ = 1.2 мм. Полуфабрикат получают высотой h = 10 мм. При этом степень деформации ε = 20%. Выбрав температуру формовки на первом этапе 700oC, температуру деформирования на втором этапе 850oC, находят величину εmin= 5%. При изготовлении конструкции последовательность технологических операций такая же, как в примере 1. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

Пример 7

Изготавливают выпуклую четырехслойную конструкцию с продольными ребрами жесткости. Максимальная высота - 25 мм, минимальная высота - 12 мм. Материал листовых заготовок - титановый сплав ВТ6 (Ti-6Al-4V). Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 8.0 мм, при So = 3.2 мм и ρ = 1.2 мм. Полуфабрикат получают плоской формы высотой h = 10 мм. При этом степень деформации ε составляет от 7 до 25%. Выбрав листовые заготовки с размером зерен 1 мкм, температуру формовки на первом этапе 750oC, температуру деформирования на втором этапе 850oC, находят величину εmin= 7%.

При изготовлении полуфабриката последовательность технологических операций такая же, как в примере 1. Полученный полуфабрикат помещают в полуматрицы. Рабочая полость имеет форму готовой конструкции. После нагрева сборки до температуры 850oC газ подают во внутреннюю полость полуфабриката, обеспечивая скорость деформации 10-3 с-1. Максимальное давление 3.0 МПа. После выдержки под давлением 3.0 МПа в течение 5.4•103 с сборку охлаждают и извлекают готовую конструкцию. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

Пример 8.

Изготавливают плоскую четырехслойную панель высотой 10 мм с размерами ячейки 30х30 мм. Материал листовых заготовок - титановый сплав ВТ6 (Ti-6Al-4V). Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 8 мм, при So = 3.2 мм и ρ = 1.2 мм. Полуфабрикат получают высотой h = 8 мм. При этом степень деформации ε = 8%. Выбрав листовые заготовки с размером зерен 0.6 мкм, температуру формовки на первом этапе 700oC, температуру деформирования на втором этапе 800oC находят величину εmin= 5%.

Площадь листовых заготовок выбирают с учетом образования с одной стороны технологической зоны шириной 20 мм. Наполнитель изготовляют из двух листовых заготовок 1,2 (фиг. 2а), которые соединяют прерывистыми

сварными швами 3 по заданному рисунку, который наносят на всю площадь. Поверхности листовых заготовок наполнителя подвергают зачистке вращающейся щеткой, выполненной из углеродистой стали, с созданием рельефа высотой 0.05 мм. Скорость вращения 12 об/с. Наполнитель собирают с листовыми заготовками обшивки 5, 6 в пакет и герметизируют по контуру сварным швом 15. С помощью сварки устанавливают трубопровод подачи рабочей среды в полость между листовыми заготовками наполнителя и трубопроводы подачи рабочей среды в полость междулистовыми заготовками обшивки и наполнителя, которые размещают в технологической зоне (не показаны). Для формовки на первом этапе используют полуматрицы 16, 17, глубина рабочих полостей которых равна 4 мм. Кроме того, в полуматрицах с одной стороны рабочих полостей выполняют дополнительные полости 18 шириной 20 мм и глубиной 1 мм (фиг. 3а). Полуматрицы изготавливают из аустенитной нержавеющей стали 12Х18Н10Т. Пакет листовых заготовок помещают в полуматрицы 16, 17 так, чтобы технологическая зона находилась между дополнительными полостями 18. Сборку нагревают до температуры 700oC. Рабочей средой является аргон. Первый этап осуществляют за три перехода. На первом переходе полость между листовыми заготовками обшивки и наполнителя вакуумируют до давления 10 - 1 Па. Для этого используют трубопроводы подачи рабочей среды в эту полость. Газ подают в полость между листовыми заготовками наполнителя, обеспечивая скорость деформации 10-2 с-1. Максимальное давление 3.5 МПа. Совместную формовку проводят в течение 900 с, чтобы избежать появления утяжин на поверхности полуфабриката. На втором переходе газ подают в полость между листовыми заготовками обшивки и наполнителя, обеспечивая скорость деформации 10-3 с-1. Максимальное давление 3.0 МПа. При этом давление газа в полости между листовыми заготовками наполнителя сохраняют равным 1.0 МПа. Листовые заготовки обшивки принимают форму рабочих и дополнительных полостей полуматриц. По окончании формовки обшивки давление в полостях между листовыми заготовками обшивки и наполнителя снимают, а трубопроводы подачи рабочей среды в эти полости используют для отвода газа, вытесняемого при формовке листовых заготовок наполнителя. На третьем переходе продолжают формовку листовых заготовок наполнителя. Газ подают в полость между ними, обеспечивая скорость деформации 10-3 с-1. Максимальное давление 4.0 МПа. В процессе формовки листовых заготовок наполнителя газ вытесняется из полостей между наполнителем и обшивкой через газопроводящие пути 20 (фиг. 3, в), образующиеся над сварными швами 3 в технологической зоне 19 (фиг. 3, б). Далее сборку охлаждают. Полученный полуфабрикат 11 (фиг. 2, г) помещают в полуматрицы 12, 13, которые имеют глубину рабочих полостей 5 мм. После нагрева сборки до температуры 800oC газ подают во внутреннюю полость полуфабриката, обеспечивая скорость деформации 5•10-3 с-1. Максимальное давление 4.0 МПа. После выдержки под давлением 4.0 МПа в течение 5.4•103 с сборку охлаждают и извлекают готовую конструкцию. При металлографическом исследовании зоны твердофазного соединения пор и границы раздела не обнаружено.

На фиг. 15 представлена микроструктура зоны твердофазного соединения наполнителя и обшивки конструкции "панель плоская".

Пример 9.

Изготавливают плоскую четырехслойную панель высотой 25 мм с размерами ячейки 40х40 мм. Материал листовых заготовок - титановый сплав ВТ6 (Ti-6Al-4V). Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 11.2 мм, при So = 3.2 мм и ρ = 2 мм. Полуфабрикат получают высотой h = 15 мм. При этом степень деформации ε = 20%. Выбрав листовые заготовки с размером зерен 5 мкм, температуру формовки на первом этапе 750oC, температуру деформирования на втором этапе 850oC, находят величину εmin= 10%.

Площадь листовых заготовок выбирают с учетом образования с одной стороны технологической зоны шириной 20 мм. Наполнитель изготовляют из двух листовых заготовок 1, 2 (фиг. 2а), которые соединяют прерывистыми сварными швами 3 по заданному рисунку в соответствии с размером ячейки, пересекающими границу технологической зоны. Режим сварки прерывистыми швами задают таким, чтобы максимальный диаметр литой зоны в поперечном сечении сварного соединения листовых заготовок наполнителя был равен 0.55 мм. Кроме того, по границе технологической зоны листовые заготовки наполнителя соединяют граничным сварным швом 21 (фиг. 4). В центре технологической зоны выполняют сквозное отверстие 22. Листовые заготовки наполнителя 1, 2 собирают с листовыми заготовками обшивки 5, 6 в пакет и герметизируют по контуру сваркой 15. С помощью сварки устанавливают трубопровод подачи рабочей среды в полость между листовыми заготовками наполнителя и трубопровод подачи рабочей среды в полость между листовыми заготовками обшивки и наполнителя, который размещают в технологической зоне (на фиг. не показаны).

Для формовки на первом этапе используют полуматрицы, глубина рабочей полости которых равна 6 мм. Кроме того, в полуматрицах с одной стороны рабочих полостей выполняют дополнительные полости 18 (фиг. 3,а) шириной 20 мм и глубиной 2.5 мм. Полуматрицы изготавливают из аустенитной нержавеющей стали 12Х18Н10Т. Пакет листовых заготовок помещают в полуматрицы 16, 17 так, чтобы граничный шов 21 находился между дополнительными полостями. Сборку нагревают до температуры 750oC. Рабочей средой является аргон. Для формовки листовых заготовок обшивки газ подают в полость между листовыми заготовками обшивки и наполнителя, обеспечивая скорость деформации 10-4 с-1. Максимальное давление 1.7 МПа. Листовые заготовки обшивки принимают форму рабочих и дополнительных полостей полуматриц. В технологической зоне 23 образуются две полости между листовыми заготовками обшивки и наполнителя, сообщающиеся за счет отверстия 22. По окончании формовки обшивки давление в полости между листовыми заготовками обшивки и наполнителя снимают, а трубопровод подачи рабочей среды в эту полость используют для отвода газа, вытесняемого из этой полости при формовке листовых заготовок наполнителя.

Для формовки листовых заготовок наполнителя газ подают в полость между ними, обеспечивая скорость деформации 10-4 с-1. Максимальное давление 3.0 МПа. При повышении давления от 1.0 МПа отвод газа из полости между листовыми заготовками обшивки и наполнителя прекращают. При давлении 2.0 МПа выход газа делают свободным. Объем полостей технологической зоны обеспечивает полный сбор и гарантированный отвод вытесняемого газа при формовке листовых заготовок наполнителя. Далее сборку охлаждают. Полученный полуфабрикат 11 (фиг. 2г) помещают в полуматрицы 12, 13, которые имеют глубину рабочей полости 10 мм. После нагрева сборки до температуры 850oC газ подают во внутреннюю полость полуфабриката, обеспечивая скорость деформации ε = 10-4c-1. Максимальное давление 3.5 МПа. После выдержки под давлением 3.5 МПа в течение 3.6•103 с сборку охлаждают и извлекают готовую конструкцию. Фрагмент конструкции "панель плоская" представлен на фиг. 10. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено. На фиг. 16 представлена фотография микроструктуры зоны твердофазного соединения наполнителя и обшивки конструкции "панель плоская". Прочность на сдвиг твердофазного соединения при 20oC составила 500 МПа. Сдвиговая прочность при 20oC контрольного образца из сплава ВТ6 составила 500 МПа.

Пример 10.

Изготавливают плоскую четырехслойную панель высотой 12 мм с размерами ячейки 30х30 мм. Материал листовых заготовок - титановый сплав ВТ6 (Ti-6Al-4V). Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 9.6 мм, при So = 3.2 мм и ρ = 1.6 мм. Полуфабрикат выполняют высотой h = 10 мм. При этом степень деформации ε = 8%. Выбрав листовые заготовки с размером зерен 5 мкм, температуру формовки на первом этапе 800oC, температуру деформирования на втором этапе 900oC, находят величину εmin= 7%.

Площадь листовых заготовок выбирают с учетом образования с одной стороны технологической зоны шириной 20 мм. Наполнитель изготовляют из двух листовых заготовок 1, 2 (фиг. 2,а), которые соединяют прерывистыми сварными швами 3 по заданному рисунку в соответствии с размером ячейки по всей площади. Наполнитель собирают с листовыми заготовками обшивки 5, 6 в пакет и герметизируют по контуру сварным швом 15. С помощью сварки устанавливают трубопровод подачи рабочей среды в полость между листовыми заготовками наполнителя и трубопроводы подачи рабочей среды в полость между листовыми заготовками обшивки и наполнителя, которые размещают в технологической зоне (не показаны).

Для формовки на первом этапе используют полуматрицы 16, 17, глубина рабочей полости которых равна 5 мм. Кроме того, в полуматрицах с одной стороны рабочих полостей выполняют дополнительные полости 18 шириной 20 мм и глубиной 1 мм (фиг. 3.а). Полуматрицы изготавливают из жаропрочного никелевого сплава. Пакет помещают в полуматрицы 16, 17 так, чтобы технологическая зона находилась между дополнительными полостями 18. Сборку нагревают до температуры 800oC. Рабочей средой является аргон. Газ подают в полости между листовыми заготовками обшивки и наполнителя, обеспечивая скорость деформации листовых заготовок обшивки 10-3 с-1. Максимальное давление 0.5 МПа. Одновременно газ подают в полость между листовыми заготовками наполнителя, обеспечивая скорость деформации листовых заготовок наполнителя 10-3 с-1. Максимальное давление 2.7 МПа. Давление формовки листовых заготовок наполнителя корректируется по давлению формовки листовых заготовок обшивки. После завершения формовки листовых заготовок обшивки давление в полостях между листовыми заготовками обшивки и наполнителя доводят до 0.7 МПа, а трубопроводы подачи рабочей среды в эти полости используют для отвода газа, вытесняемого при формовке листовых заготовок наполнителя. Отвод газа производят при сохранении перепада давления 0.7 МПа. При давлении в полости между листовыми заготовками наполнителя 2.7 МПа давление в полостях между листовыми заготовками обшивки и наполнителя снимают, а выход газа их этих полостей делают свободным. По окончании формовки сборку охлаждают. Полученный полуфабрикат 11 (фиг. 2,г) помещают в полуматрицы 12, 13, которые имеют глубину рабочей полости 6 мм. После нагрева сборки до температуры 900oC газ подают во внутреннюю полость полуфабриката, обеспечивая скорость деформации 5•10-3 с-1. Максимальное давление 2.7 МПа. После выдержки под давлением 2.7 МПа в течение 5.4•103 с сборку охлаждают и извлекают готовую конструкцию. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

Пример 11.

Изготавливают четырехслойную конструкцию "корпус цилиндрический" наружным диаметром 400 мм, внутренним диаметром 380 мм с продольным набором ребер жесткости. Материал листовых заготовок - титановый сплав ВТ6 (Ti-6Al-4V). Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 8 мм, при So = 3.2 мм и ρ = 1.2 мм. Полуфабрикат выполняют высотой h = 10 мм. Выбрав листовые заготовки с размером зерен 1 мкм, температуру формовки на первом этапе 750oC, температуру деформирования на втором этапе 900oC, находят величину εmin= 4%.

Предварительно листовым заготовкам придают цилиндрическую форму путем гибки и сварки. Высота цилиндрических заготовок 400 мм. Заготовки наполнителя 24, 25 (фиг. 5) соединяют продольными сварными швами с заданным шагом (не показаны). Полость между листовыми заготовками наполнителя герметизируют сварным швом 26. Заготовка обшивки 27 имеет наружный диаметр 400 мм, заготовка обшивки 28 имеет внутренний диаметр 380 мм. Листовые заготовки обшивки устанавливают между цилиндрическими полуматрицами 29, 30 высотой 300 мм. Рабочее расстояние между полуматрицами 10 мм. Между заготовками обшивки устанавливают соединенные заготовки наполнителя. Кроме того, заготовки обшивки и наполнителя зажимают в кольцевые захваты 31, 32. Захват 31 закреплен на верхней подвижной плите 33. Захват 32 закреплен на нижней неподвижной плите 34. Верхняя плита 33 находится в крайнем нижнем положении. При этом кольцевые захваты прижаты к торцам цилиндрических полуматриц, что обеспечивает герметичность рабочей полости. Рабочей средой является аргон. Рабочую полость заполняют аргоном для защиты листовых заготовок от окисления. Давление газа 0.1 МПа. Сборку нагревают до температуры 750oC. Газ подают в полость между листовыми заготовками наполнителя, обеспечивая скорость деформации листовых заготовок 10-3 с-1. Максимальное давление 3.5 МПа. С начала формовки листовых заготовок наполнителя выход газа из рабочей полости делают свободным. После завершения формовки сборку нагревают до температуры 900oC. Верхнюю плиту 33 с кольцевым захватом 31 отводят от цилиндрических полуматриц в верхнее положение (фиг. 6). Деформирование полуфабриката 35 происходит за счет растягивающих усилий, возникающих при подъеме верхней плиты. Скорость движения верхней плиты 0.3 мм/с. Степень деформации 5%. Далее сборку охлаждают и извлекают готовую конструкцию (фиг. 11). При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

Пример 12.

Изготавливают плоскую четырехслойную панель высотой 20 мм с размерами ячейки 30х30 мм. Материал листовых заготовок - титановый сплав ВТ6 (Ti-6Al-4V). Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 9.2 мм, при So = 3.2 мм и ρ = 1.5 мм. Полуфабрикат выполняют высотой h = 15 мм. При этом степень деформации ε = 10%. Выбрав листовые заготовки наполнителя с размером зерен 3 мкм, температуру формовки на первом этапе 800oC, температуру деформирования на втором этапе 900oC, находят величину εmin= 8%.

Наполнитель изготовляют из двух листовых заготовок 1, 2 (фиг. 1а), которые соединяют прерывистыми сварными швами 3 по заданному рисунку в соответствии с размером ячейки по всей площади. Поверхности листовых заготовок наполнителя подвергают зачистке вращающейся щеткой, выполненной из углеродистой стали. Скорость вращения 10 об/с. Давление прижима 30 МПа. Полость между листовыми заготовками наполнителя герметизируют сварным швом 4 и устанавливают трубопровод для подачи рабочей среды в эту полость. На дно рабочих полостей полуматриц 7, 8 устанавливают листовые заготовки обшивки 5, 6. Между листовыми заготовками обшивки при помощи вставок 9, 10 располагают соединенные листовые заготовки наполнителя. К внешней стороне листовых заготовок обшивки подводят трубопроводы подачи рабочей среды (не показаны). Глубина рабочей полости полуматриц равна 7.5 мм. Рабочей средой является аргон. Полости полуматриц заполняют аргоном для защиты листовых заготовок от окисления. Давление газа 0.1 МПа. Сборку нагревают до температуры 700oC. На первом переходе газ подают в полость между листовыми заготовками наполнителя, обеспечивая скорость деформации листовых заготовок 10-3 с-1. Максимальное давление 2.7 МПа. С начала формовки листовых заготовок наполнителя выход газа из рабочей полости полуматриц делают свободным. По окончании формовки давление газа в полости между листовыми заготовками наполнителя сохраняют равным 2.7 МПа. На втором переходе газ подают с внешней стороны листовых заготовок обшивки. Максимальное давление 1.9 МПа. Время выдержки при максимальном давлении 1.8•103 с. При этом происходит деформация листовых заготовок обшивки с частичным заполнением полостей, образованных листовыми заготовками в угловых зонах ячеек (фиг. 7а).

По окончании первого этапа сборку охлаждают. Полученный полуфабрикат 11 (фиг. 1г) помещают в полуматрицы 12, 13, которые имеют глубину рабочей полости 10 мм. Внутреннюю полость полуфабриката снабжают дополнительным трубопроводом (не показан). После нагрева сборки до температуры 900oC газ подают во внутреннюю полость полуфабриката, обеспечивая скорость деформации 5•10-3 с-1. Максимальное давление 2.7 МПа. Во время формовки производят циклическое изменение температуры полуфабриката на величину ±50oC. Для понижения температуры газ перед подачей охлаждают до температуры окружающей среды. При этом дополнительный трубопровод используют для отвода нагретого газа. После выдержки под давлением 2.7 МПа в течение 5.4•103 с сборку охлаждают и извлекают готовую конструкцию. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

Пример 13.

Изготавливают плоскую четырехслойную панель высотой 20 мм с размерами ячейки 30х30 мм. Материал листовых заготовок - титановый сплав ВТ6 (Ti-6Al-4V). Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 9.2 мм, при So = 3.2 мм и ρ = 1.5 мм. Полуфабрикат выполняют высотой h = 15 мм. При этом степень деформации ε = 10%. Выбрав листовые заготовки наполнителя с размером зерен 3 мкм, температуру формовки на первом этапе 800oC, температуру деформирования на втором этапе 900oC, находят величину εmin= 8%. Листовые заготовках обшивки выбирают с размером зерен 1 мкм.

Наполнитель изготовляют из двух листовых заготовок 1, 2 (фиг. 1,а), которые соединяют прерывистыми сварными швами 3 по заданному рисунку в соответствии с размером ячейки по всей площади. Полость между листовыми заготовками наполнителя герметизируют сваркой 4 и устанавливают трубопровод для подачи рабочей среды в эту полость. На дно рабочих полостей полуматриц 7, 8 устанавливают листовые заготовки обшивки 5, 6. Между листовыми заготовками обшивки при помощи вставок 9, 10 располагают соединенные листовые заготовки наполнителя. К внешней стороне листовых заготовок обшивки подводят трубопроводы подачи рабочей среды (не показаны). Глубина рабочей полости полуматриц равна 7.5 мм. Рабочей средой является аргон. Полости полуматриц заполняют аргоном для защиты листовых заготовок от окисления. Давление газа 0.1 МПа. Сборку нагревают до температуры 800oC. На первом переходе газ подают в полость между листовыми заготовками наполнителя, обеспечивая скорость деформации листовых заготовок 10-3 с-1. Максимальное давление 1.8 МПа. При этом радиус листовых заготовок наполнителя в угловых зонах ячеек R = 3 мм. С начала формовки листовых заготовок наполнителя выход газа из рабочей полости полуматриц делают свободным. По окончании формовки давление газа в полости между листовыми заготовками наполнителя сохраняют равным 1.8 МПа. На втором переходе газ подают с внешней стороны листовых заготовок обшивки. Максимальное давление 1.7 МПа. Время выдержки при максимальном давлении 1.2•103 с. При этом происходит деформация листовых заготовок обшивки с частичным заполнением полостей, образованных листовыми заготовками в угловых зонах ячеек (фиг. 7,б). Давление с внешней стороны обшивки снимают и продолжают формовку листовых заготовок наполнителя, обеспечивая скорость деформации листовых заготовок 10-3 с-1. Максимальное давление 2.7 МПа. Радиус формовки листовых заготовок наполнителя в угловых зонах ячеек R достигает значения 1.5 мм. При этом происходит деформация материала листовых заготовок обшивки, заполнившего полости в угловых зонах ячеек (фиг. 7в). По окончании первого этапа сборку охлаждают. Полуфабрикат 11 (фиг.1г) помещают в полуматрицы 12, 13, которые имеют глубину рабочей полости 10 мм. После нагрева сборки до температуры 900oC газ подают во внутреннюю полость полуфабриката, обеспечивая скорость деформации 5•10-3 с-1. Максимальное давление 2.7 МПа. После выдержки под давлением 2.5 МПа в течение 5.4•103 с сборку охлаждают и извлекают готовую конструкцию 14. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

Конструкции, изготовленные согласно примерам 12, 13, особенно 13, характеризуются наличием криволинейной границы соединения в угловых зонах ячеек. Для сравнения см. фиг. 7 г.

Пример 14.

Изготавливают четырехслойную конструкцию "крыло" с максимальной высотой хорды 30 мм с размерами ячейки 50х50 мм, имеющую обтекаемый профиль поверхности. Материал листовых заготовок - титановый сплав ВТ6 (Ti-6Al-4V). Толщина листовых заготовок - 0.8 мм. Минимальная высота полуфабриката hmin составляет 9.2 мм, при So = 3.2 мм и ρ = 1.5 мм. Полуфабрикат выполняют плоским высотой 12 мм. При этом степень деформации ε составляет от 7 до 25%. Выбрав листовые заготовки наполнителя с размером зерен 3 мкм, температуру формовки на первом этапе 800oC, температуру деформирования на втором этапе 900oC, находят величину εmin= 6%.

Для получения конструкции используют две листовые заготовки. Листовую заготовку наполнителя 36 (фиг. 8) сгибают по оси симметрии и проваривают прерывистыми сварными швами 37 по заданному рисунку в соответствии с размером ячейки. Листовую заготовку обшивки 38 также сгибают и собирают с заготовкой наполнителя в пакет. Операцию гибки осуществляют в условиях, обеспечивающих требуемую пластичность материала заготовок. Пакет герметизируют сварным швом 39. Технологическую зону выполняют, как указано в примере 9. Пакет листовых заготовок помещают между полуматрицами 40, 41. Место сгиба листовых заготовок оставляют свободным и располагают его в той части рабочей полости полуматриц, профиль которой имеет радиус 6 мм. Полуматрицы изготавливают из жаропрочного никелевого сплава. Сборку нагревают до температуры 800oC. Рабочей средой является аргон. Формовку листовых заготовок обшивки производят подачей газа в полость между листовыми заготовками обшивки и наполнителя, обеспечивая скорость деформации 10-3 с-1. Максимальное давление 0.9 МПа. Далее выход газа из полости между листовыми заготовками обшивки и наполнителя делают свободным. Формовку листовых заготовок наполнителя производят подачей газа в полость между ними, обеспечивая скорость деформации 10-3 с-1. Максимальное давление 2.5 МПа. Сборку охлаждают и полученный полуфабрикат помещают в полуматрицы, рабочая полость которых имеет форму готовой конструкции. После нагрева сборки до температуры 850oC газ подают во внутреннюю полость полуфабриката, обеспечивая скорость деформации 5•10-3 с-1. Максимальное давление 2.5 МПа. После выдержки под давлением 2.5 МПа в течение 5.4•103 с сборку охлаждают и извлекают готовую конструкцию. Фрагмент конструкции "крыло" представлен на фиг. 9. При металлографическом исследовании зоны твердофазного соединения пор не обнаружено.

Источники информации

1. United States Patent N 4304821, B 23 K 28/02, 1981.

2. Vaccari Y. A. Form-Bonding titanium in one-shot. American Machinist 1983, vol. 127, N 106, p. 91-94.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОНСТРУКЦИИ | 2004 |

|

RU2268102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 1992 |

|

RU2047409C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2050239C1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

Изобретение может быть использовано для изготовления сложнопрофильных конструкций типа ячеистых панелей из материалов, способных к сверхпластической деформации, преимущественно титановых сплавов. Листовые заготовки наполнителя из титанового сплава соединяют сварными швами по заданному рисунку. Полости между ними герметизируют и размещают их между листовыми заготовками обшивки. Производят формовку регулируемым давлением рабочей среды и твердофазное соединение. Изготовление конструкции осуществляют в два этапа в интервале температур Т1 - Тп.п., где Т1 - температура в пределах температуры старения закаленных титановых сплавов, Тп.п. - температура полного полиморфного превращения титанового сплава. На первом этапе осуществляют формовку до получения полуфабриката со сформированными ячейками с образованием физического контакта между соединяемыми поверхностями листовых заготовок. На втором этапе производят деформирование полуфабриката со степенью деформации ε соединенных листовых заготовок. Способ позволяет повысить качество твердофазного соединения при оптимальных экономических затратах для его обеспечения. 27 з.п. ф-лы, 16 ил.

So < h* < So + 2ρ,

где So - суммарная толщина листовых заготовок, мм;

ρ - предельный радиус формовки листовой заготовки наполнителя, мм.

So < h** < So + 4ρ,

где h** - высота технологической зоны по контуру расположения граничного шва в наполнителе, мм;

So - суммарная толщина листовых заготовок, мм;

ρ - предельный радиус формовки листовой заготовки наполнителя, мм.

R > ρ,

где ρ - предельный радиус формовки листовой заготовки наполнителя, мм,

на втором переходе давление рабочей среды создают с внешней стороны листовых заготовок обшивки при сохранении давления рабочей среды в полости между листовыми заготовками наполнителя, на третьем переходе продолжают формовку листовых заготовок наполнителя подачей рабочей среды в полость между ними.

| US 4304821, 08.12.1981 | |||

| Способ изготовления многослойных панелей диффузионной сваркой | 1980 |

|

SU1165546A1 |

| Способ изготовления многослойных панелей | 1985 |

|

SU1269953A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2050239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| DE 4436748 C1, 21.09.1995. | |||

Авторы

Даты

2001-07-20—Публикация

1999-06-28—Подача