Изобретение относится к технологическим процессам ремонта деталей машин и, в частности, к способам ремонта кулачков.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому является способ ремонта кулачков, состоящий в том, что на изношенную поверхность профилированного участка каждого кулачка наносят состав для восстановления профиля этого участка кулачка до эталонного (см., например, а.с. N1593875 по кл. B 23 P 6/00 от 1988 г.).

Недостатком известного способа является невысокое качество восстанавливаемой поверхности кулачка из-за того, что часть состава, предназначенного для восстановления изношенной поверхности кулачка, не попадает в зону его восстановления, что приводит к значительному расходу состава и ухудшению экономичности процесса восстановления.

Техническим результатом, на достижение которого направлен заявляемый способ, является повышение качества восстанавливаемой поверхности кулачка вследствие того, что для восстановления изношенной поверхности кулачка используется весь состав, потери которого исключаются, что одновременно повышает экономичность способа.

Для достижения указанного технического результата в известном способе ремонта кулачков, включающем нанесение на изношенную поверхность профилированного участка кулачка состава для восстановления профиля этого участка до эталонного, предварительно сопоставляют размеры изношенного кулачка с размерами эталонного кулачка и определяют количество состава, необходимое для восстановления, в качестве упомянутого состава используют смесь, содержащую 90% от объема порошкообразного самофлюсующегося припоя с размером частиц от 40 до 60 мкм и 10% консистентного связующего, а нанесение состава на изношенную поверхность профилированного участка кулачка осуществляют путем нанесения смеси на одну из поверхностей стальной ленты шириной, равной ширине кулачка, при этом требуемое количество смеси размещают выступающим массивом на средней части ленты и слоем толщиной от 30 до 50 мкм на участках ленты между ее средней частью и концами, установки ленты со смесью на изношенный кулачок с заполнением выступающим массивом смеси изношенной зоны кулачка, соединения концов ленты между собой сваркой, подведения к наружной поверхности ленты напаечного ролика и обкатки по нему наружной поверхности ленты, установленной на кулачке, при этом в процессе обкатки кулачку сообщают вращение с переменной скоростью, пропорциональной радиусу кривизны профилированной поверхности кулачка, для обеспечения перекрытия паяных швов, которые образуются в процессе контакта ролика с лентой, а обкатку ведут до полного отверждения самофлюсующегося припоя при одновременном жидкостном охлаждении зоны контакта между роликом и лентой.

Консистентное связующее может содержать, об.%: солидола - 60, вазелина - 40.

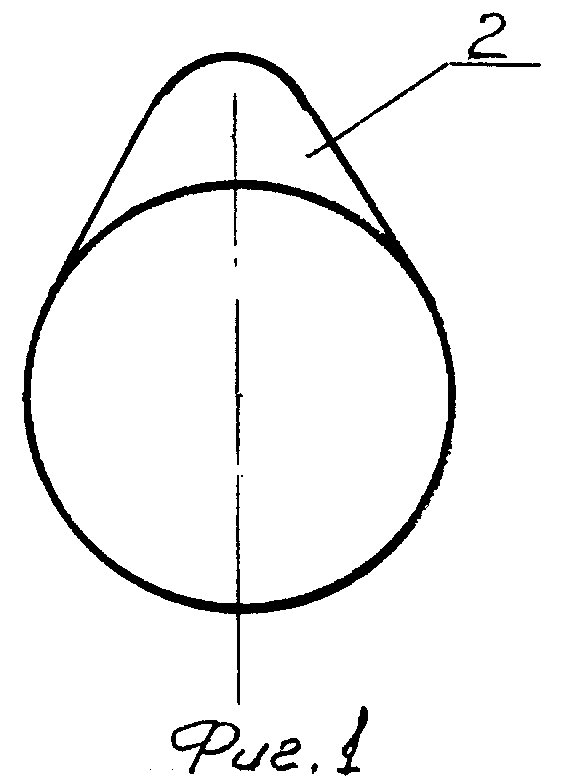

На фиг. 1 изображен неизношенный (эталонный) кулачок.

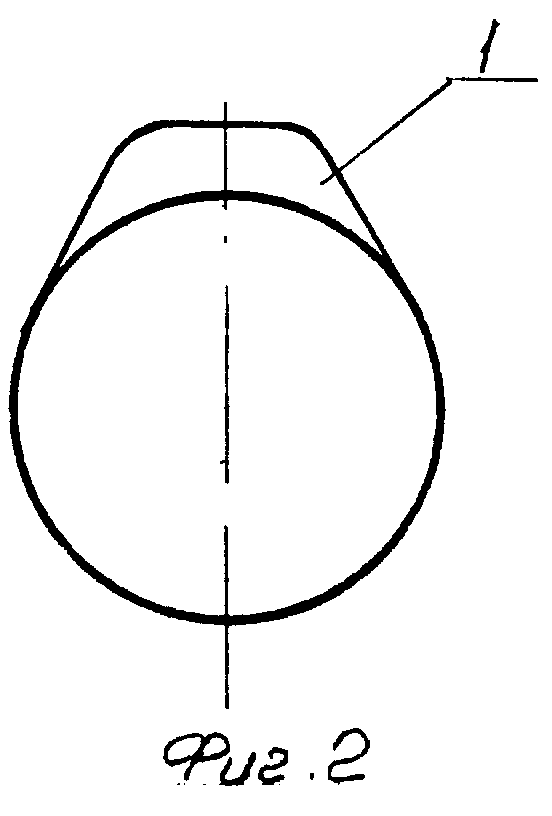

На фиг. 2 изображен изношенный кулачок.

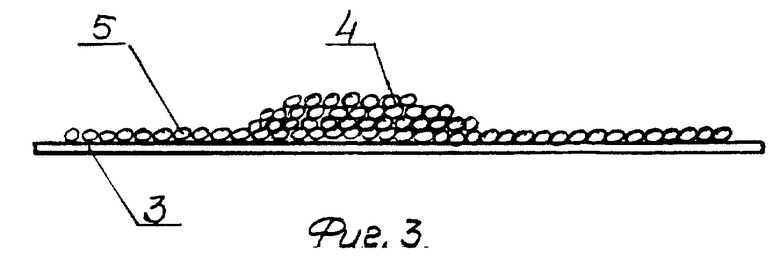

На фиг. 3 изображена лента с нанесенным на нее составом.

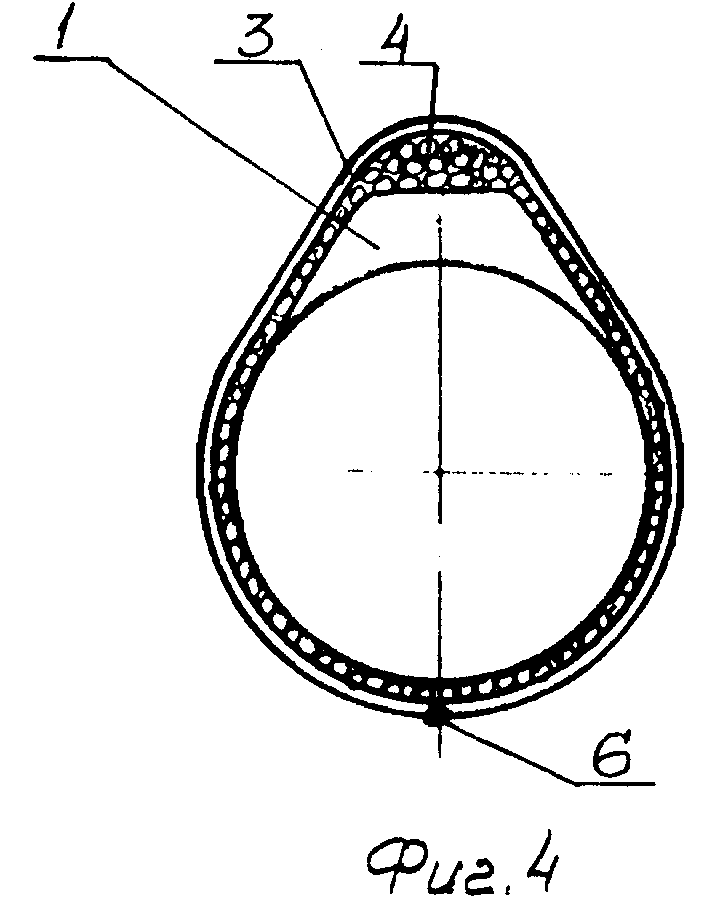

На фиг. 4 изображен изношенный кулачок с установленной на нем лентой с составом.

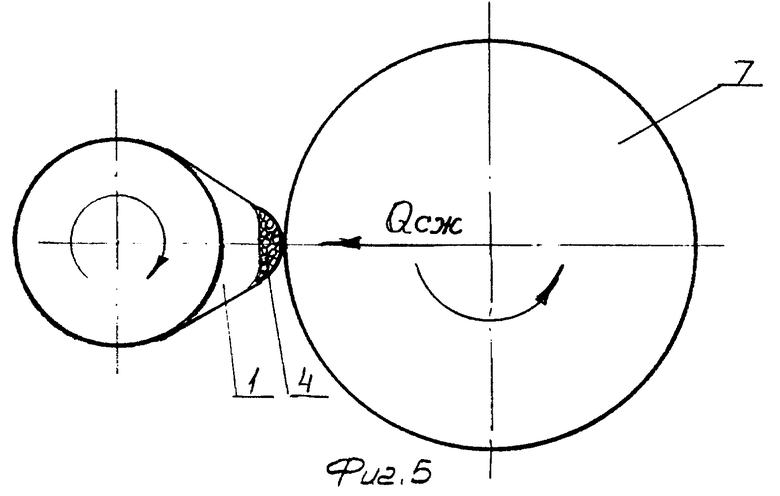

На фиг. 5 изображен кулачок с установленной на нем лентой с составом в процессе взаимодействия с напаечным роликом.

Способ предназначен для ремонта кулачков, при котором производят восстановление поверхности профилированного участка изношенного кулачка 1, который приобретает такую форму в процессе работы по сравнению с неизношенным кулачком 2. Для этого изготовляют стальную ленту 3, равную ширине кулачка, на которую наносят состав для восстановления профиля этого участка до эталонного. Количество состава определяют путем сопоставления размеров изношенного кулачка 1 с размерами неизношенного кулачка 2. Состав образуют смесью, состоящей из 90% по объему порошкообразного самофлюсующегося припоя с размерами частиц 40-60 мкм и 10% консистентного связующего, образованного 60% по объему солидола и 40% вазелина. Смесь располагают в средней части ленты выступающим массивом 4, а на участках ленты между ее средней частью и концами - тонким слоем 5 толщиной 30-50 мкм. Ленту 3 с нанесенной на нее смесью устанавливают на изношенный кулачок 1 так, что массив 4 смеси заполняет изношенную зону кулачка, и сваривают концы ленты друг с другом с образованием сварного шва 6. Затем к наружной поверхности ленты 3 подводят напаечный ролик 7, прижимая его к этой поверхности с усилием Q, и обкатывают по нему наружную поверхность ленты, установленной на кулачке, приводя последний во вращение с переменной скоростью, пропорциональной радиусу кривизны поверхности кулачка для перекрытия паяных швов, появляющихся в процессе контакта ролика с лентой. Указанное обкатывание производят до полного отверждения припоя при одновременном жидкостном охлаждении зоны контакта между роликом и лентой.

Указанные параметры способа (размеры частиц припоя 40-60 мкм и толщина слоя смеси 30-50 мкм) являются оптимальными, поскольку при размере частиц меньше 40 мкм образуется пылевидная смесь, которая при добавлении связующего неравномерно перемешивается с ним, что снижает качество паяного слоя, а при размере частиц больше 60 мкм шов получается прерывистым и неравномерным.

При толщине слоя смеси, меньшей 30 мкм, могут возникнуть "лыски" при приложении давления от напаечного ролика, т.к. часть смеси может выдавливаться из пространства между кулачком и лентой. При толщине слоя смеси, большей 50 мкм, увеличивается расход смеси, а качество паяного соединения ухудшается из-за неполного расплавления припоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1994 |

|

RU2074802C1 |

| Способ восстановления изношенных поверхностей | 1985 |

|

SU1278171A1 |

| ЭЛЕКТРОДНАЯ ГОЛОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1994 |

|

RU2070493C1 |

| Способ восстановления изношенных поверхностей | 1989 |

|

SU1704998A1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1994 |

|

RU2071890C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ К ПАЙКЕ | 1999 |

|

RU2173243C2 |

| Устройство для электроконтактной наплавки наружных цилиндрических поверхностей | 1990 |

|

SU1756065A1 |

| Устройство для электроконтактной наплавки | 1989 |

|

SU1722741A1 |

| Способ электроконтактной наплавки проволокой | 1990 |

|

SU1738542A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

Изобретение может быть использовано в ремонтном производстве при восстановлении деталей машин. Предварительно сопоставляют размеры изношенного кулачка с размерами эталонного кулачка и определяют количество состава, необходимое для восстановления. Состав представляет собой смесь, содержащую 90% от объема порошкообразного самофлюсующегося припоя с размером частиц 40 - 60 мкм и 10% консистентного связующего. Смесь наносят на поверхность стальной ленты шириной, равной ширине кулачка. На средней части ленты смесь располагают выступающим массивом. На участках ленты между ее средней частью и концами смесь размещают слоем толщиной 30 - 50 мкм. Ленту устанавливают на кулачок, заполняя выступающим массивом смеси изношенную зону. Концы ленты сваривают. К ее наружной поверхности подводят напаечный ролик. Наружную поверхность ленты обкатывают по ролику. При этом кулачок вращают с переменной скоростью, пропорциональной радиусу кривизны профилированной поверхности кулачка, для обеспечения перекрытия паяных швов. Обкатку ведут до полного отверждения самофлюсующегося припоя при одновременном жидкостном охлаждении зоны контакта между роликом и лентой. Консистентное связующее содержит 60% от объема солидола и 40% вазелина. В результате обеспечивается повышение качества восстановленных деталей и экономичности процесса восстановления. 1 з. п.ф-лы, 5 ил.

| Установка для восстановления распределительных валов двигателей внутреннего сгорания | 1988 |

|

SU1593875A2 |

| Способ восстановления чугунных распределительных валов | 1984 |

|

SU1371983A1 |

| Установка для восстановления распределительных валов двигателей внутреннего сгорания | 1986 |

|

SU1407740A1 |

| US 3885291, 27.05.1975 | |||

| US 3419949, 07.01.1969. | |||

Авторы

Даты

2000-11-27—Публикация

1999-02-25—Подача