Изобретение относится к сварочному производству, в частности к устройствам для роликовой электроконтактной сварки, и может быть использовано при восстановлении деталей вращения методом наплавки,

Цель изобретения - повышение производительности труда за счет уменьшения времени поворота стержней с роликовыми электродами вокруг продольной оси.

Поставленная цель достигается тем, что устройство для электроконтакгной наплавки наружных цилиндрических поверхностей, содержащее привод сжатия в виде пневмоцилиндра, две клещевины с гнездами и закрепленными в них одним концом электродными головками, выполненными в виде стержней,на другом конце каждого из которых установлены роликовые электроды, снабжено направляющими штифтами, за крепленными в гнездах каждой клещевины, двумя двуплечими рычагами с осями поворота, закрепленными на клещевинах, один конец каждого двуплечего рычага подпружинен относительно соответствующей клещевины, а на другом конце выполнена вилка, на конце стержня, установленном в гнезде клещевины на образующей поверхности, выполнены симметрично одна другой продольные канавки и проточка, соединяющая последние, на поверхности каждого стержня, примыкающей к торцу клещевины, выполнена кольцевая проточка, причем вилка двуплечего рычага размещена в кольцевой проточке, а направляющие штифты - в продольных канавках.

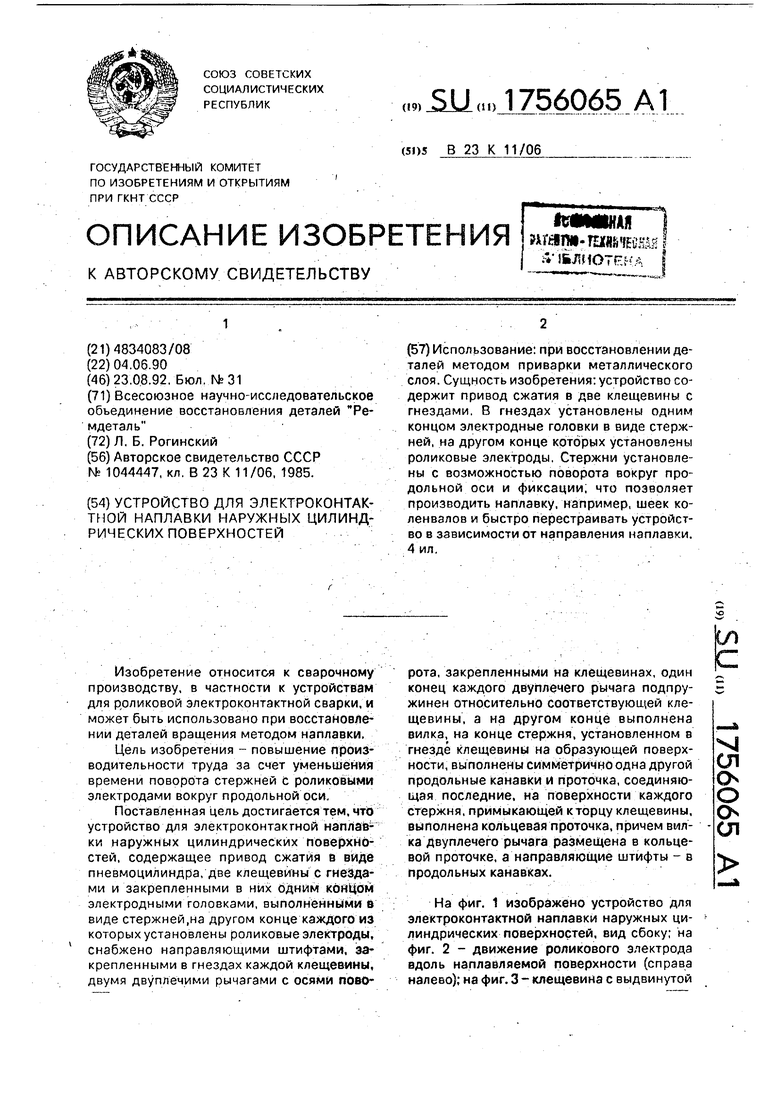

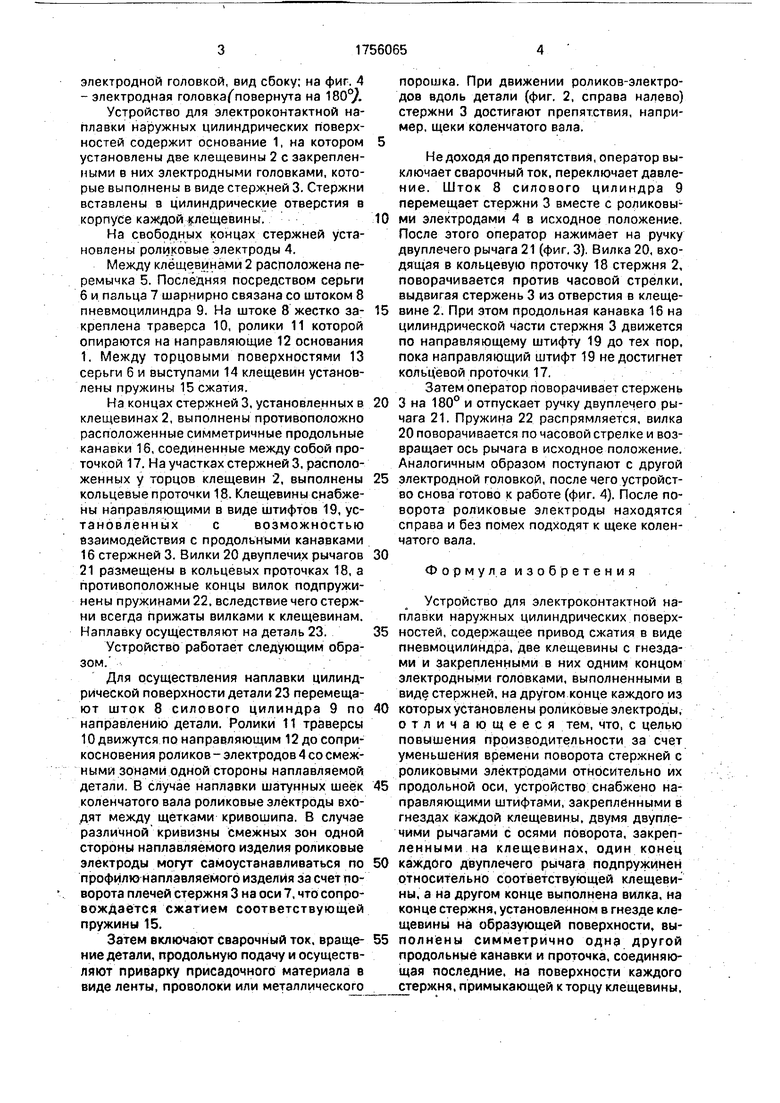

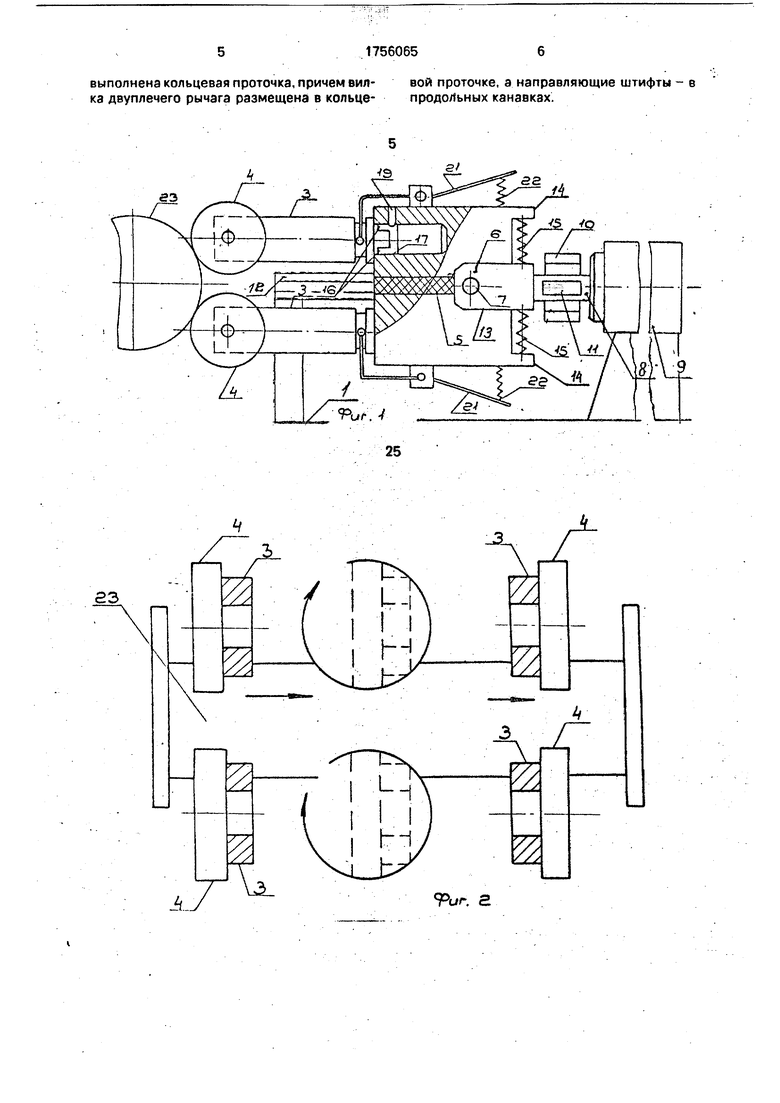

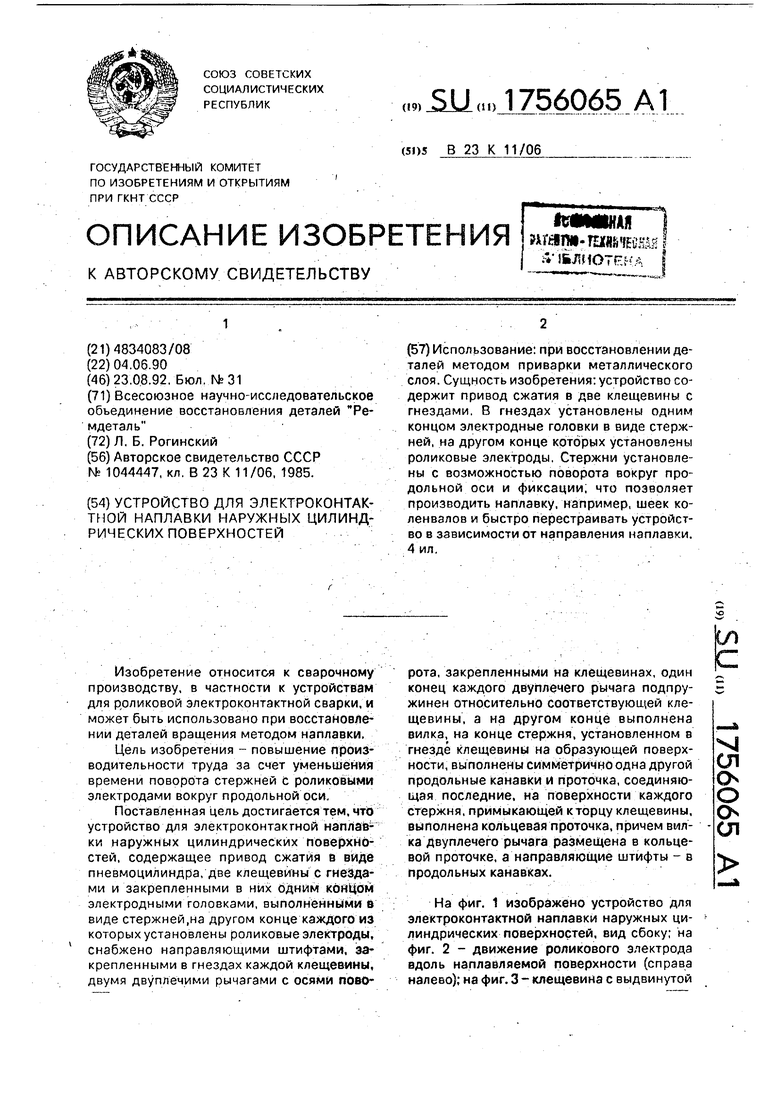

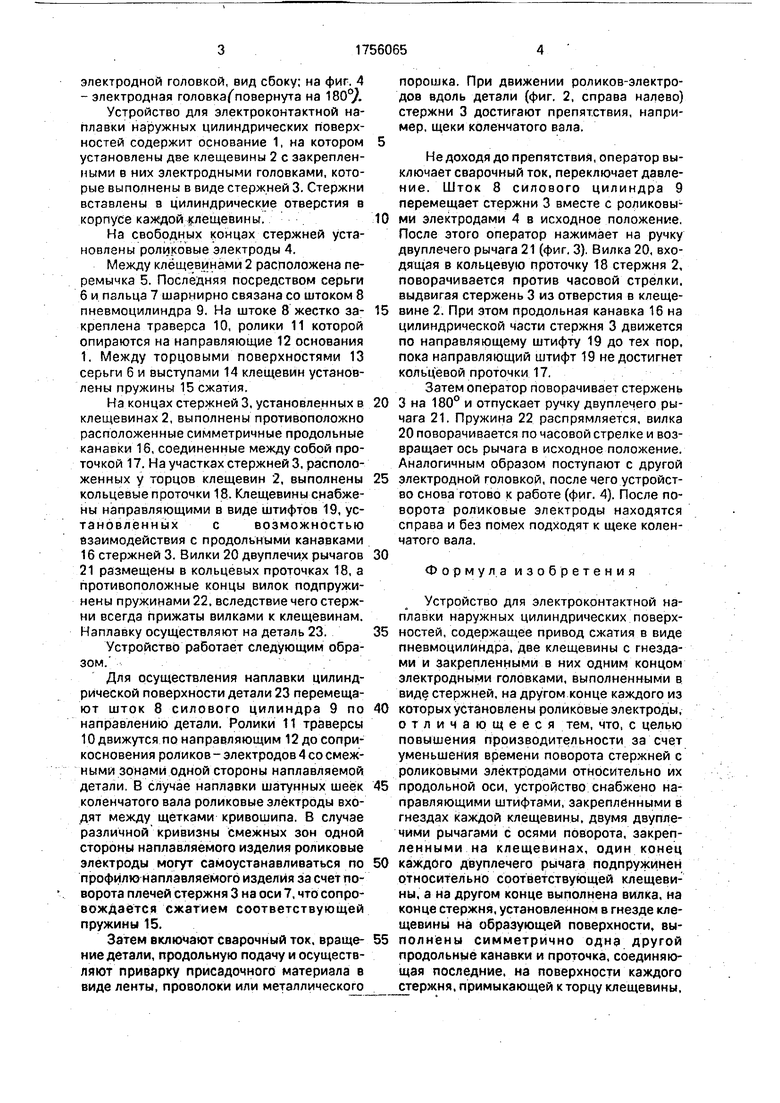

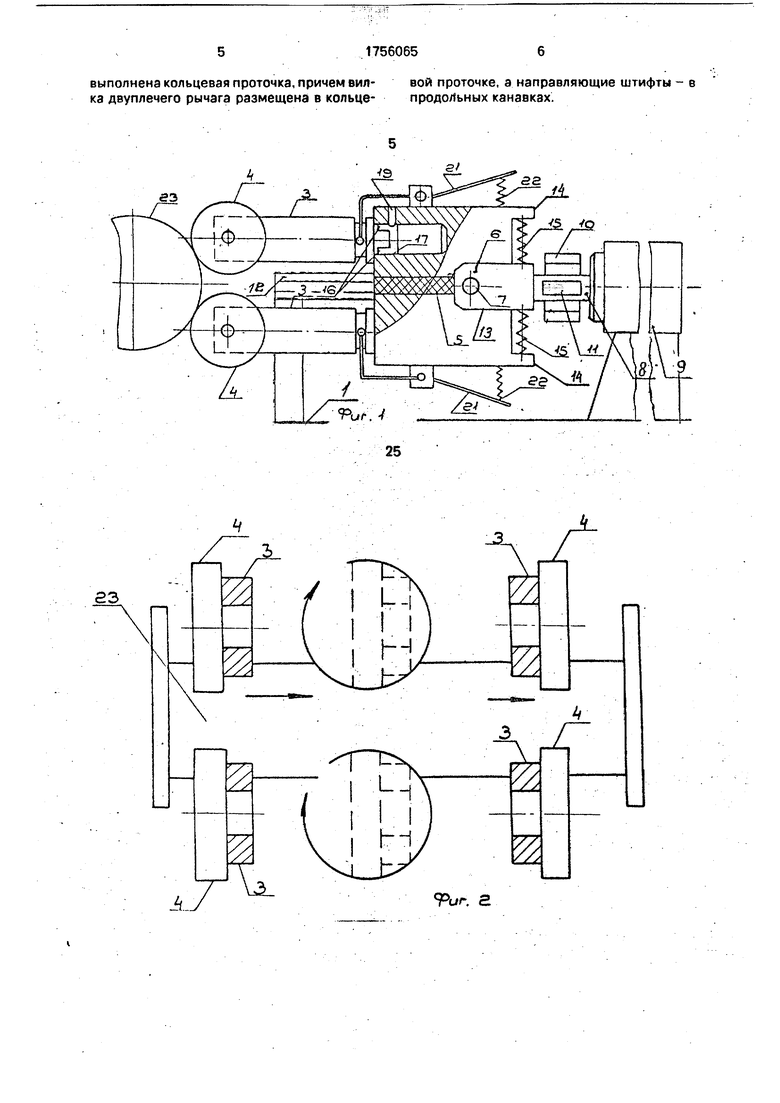

На фиг. 1 изображено устройство для электроконтактной наплавки наружных цилиндрических поверхностей, вид сбоку; на фиг. 2 - движение роликового электрода вдоль наплавляемой поверхности (справа налево); на фиг. 3 - клещевина с выдвинутой

Х|

сл о о о сл

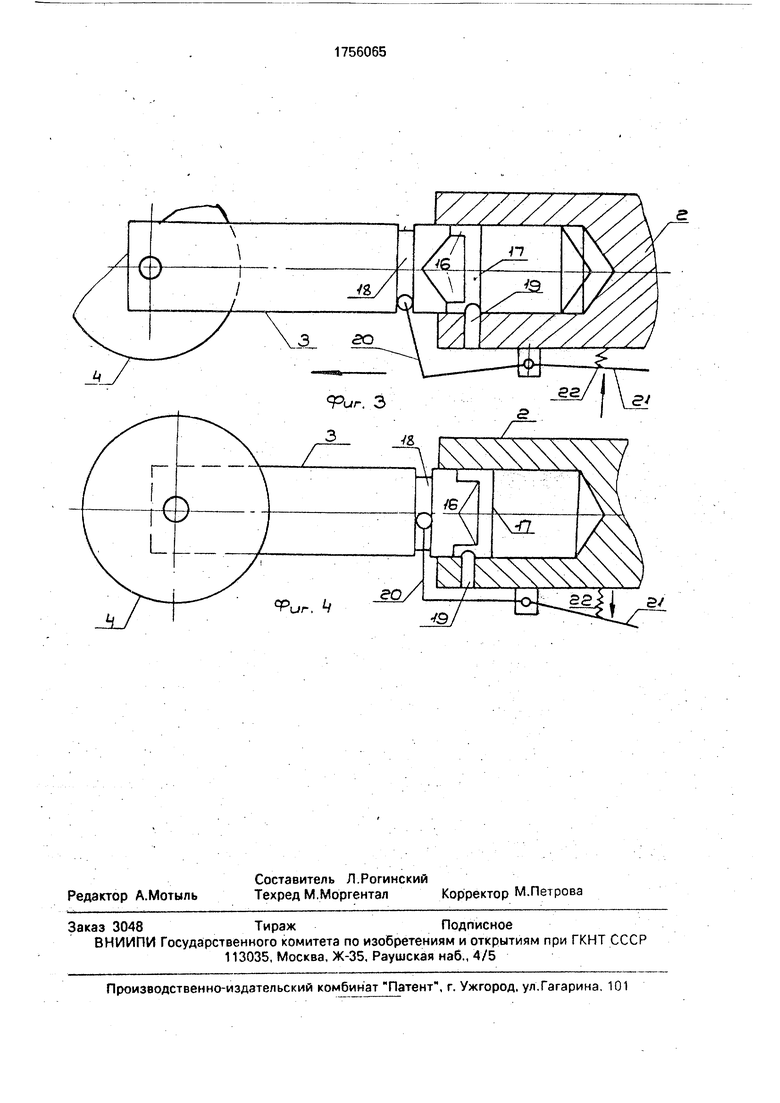

электродной головкой, вид сбоку; на фиг. 4 - электродная головка повернута на 180°.

Устройство для электроконтактной наплавки наружных цилиндрических поверхностей содержит основание 1, на котором установлены две клещевины 2 с закрепленными в них электродными головками, которые выполнены в виде стержней 3. Стержни вставлены в цилиндрические отверстия в корпусе каждой клещевины.

На свободных концах стержней установлены роликовые электроды 4.

Между клещевинами 2 расположена перемычка 5. Последняя посредством серьги 6 и пальца 7 шарнирно связана со штоком 8 пневмоцилиндра 9. На штоке 8 жестко закреплена траверса 10, ролики 11 которой опираются на направляющие 12 основания 1. Между торцовыми поверхностями 13 серьги б и выступами 14 клещевин установлены пружины 15 сжатия.

На концах стержней 3, установленных в клещевинах 2, выполнены противоположно расположенные симметричные продольные канавки 16, соединенные между собой проточкой 17. На участках стержней 3, расположенных у торцов клещевин 2, выполнены кольце вые проточки 18. Клещевины снабжены направляющими в виде штифтов 19, установленных с возможностью взаимодействия с продольными канавками 16 стержней 3. Вилки 20 двуплечих рычагов 21 размещены в кольцевых проточках 18, а противоположные концы вилок подпружинены пружинами 22, вследствие чего стержни всегда прижаты вилками к клещевинам. Наплавку осуществляют на деталь 23.

Устройство работает следующим образом.

Для осуществления наплавки цилиндрической поверхности детали 23 перемещают шток 8 силового цилиндра 9 по направлению детали. Ролики 11 траверсы 10 движутся по направляющим 12 до соприкосновения роликов - электродов 4 со смежными зонами одной стороны наплавляемой детали. В случае наплавки шатунных шеек коленчатого вала роликовые электроды входят между щетками кривошипа. В случае различной кривизны смежных зон одной стороны наплавляемого изделия роликовые электроды могут самоустанавливаться по профилю наплавляемого изделия за счет поворота плечей стержня 3 на оси 7, что сопро- вождается сжатием соответствующей пружины 15.

Затем включают сварочный ток, вращение детали, продольную подачу и осуществляют приварку присадочного материала в виде ленты, проволоки или металлического

порошка. При движении роликов-электродов вдоль детали (фиг. 2, справа налево) стержни 3 достигают препятствия, например, щеки коленчатого вала.

Не доходя до препятствия, оператор выключает сварочный ток, переключает давление. Шток 8 силового цилиндра 9 перемещает стержни 3 вместе с роликовыми электродами 4 в исходное положение. После этого оператор нажимает на ручку двуплечего рычага 21 (фиг. 3). Вилка 20, входящая в кольцевую проточку 18 стержня 2, поворачивается против часовой стрелки, выдвигая стержень 3 из отверстия в клещевине 2. При этом продольная канавка 16 на цилиндрической части стержня 3 движется по направляющему штифту 19 до тех пор, пока направляющий штифт 19 не достигнет кольцевой проточки 17.

Затем оператор поворачивает стержень

3 на 180° и отпускает ручку двуплечего рычага 21, Пружина 22 распрямляется, вилка 20 поворачивается по часовой стрелке и возвращает ось рычага в исходное положение. Аналогичным образом поступают с другой

электродной головкой, после чего устройство снова готово к работе (фиг, 4). После поворота роликовые электроды находятся справа и без помех подходят к щеке коленчатого вала,

Формула изобретения

Устройство для электроконтактной наплавки наружных цилиндрических поверхностей, содержащее привод сжатия в виде пневмоцилиндра, две клещевины с гнездами и закрепленными в них одним концом электродными головками, выполненными в виде стержней, на другом конце каждого из

которых установлены роликовые электроды, отличающееся тем, что, с целью повышения производительности за счет уменьшения времени поворота стержней с роликовыми электродами относительно их

продольной оси, устройство снабжено направляющими штифтами, закрепленными в гнездах каждой клещевины, двумя двуплечими рычагами с осями поворота, закрепленными на клещевинах, один конец

каждого двуплечего рычага подпружинен относительно соответствующей клещевины, а на другом конце выполнена вилка, на конце стержня, установленном в гнезде клещевины на образующей поверхности, выполнены симметрично одна другой продольные канавки и проточка, соединяющая последние, на поверхности каждого стержня, примыкающей к торцу клещевины,

517560656

выполнена кольцевая проточка, причем вил- вой проточке, а направляющие штифты - в ка двуплечего рычага размещена в кольце- продольных канавках.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ ГОЛОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1994 |

|

RU2070493C1 |

| Устройство для шовной элетроконтактной сварки | 1982 |

|

SU1044447A1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1994 |

|

RU2071890C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1972 |

|

SU419335A1 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ПЛОСКОЙ ДЕТАЛИ | 2015 |

|

RU2622074C2 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ СВАРКИ | 1992 |

|

RU2091198C1 |

| Устройство для шовной сварки | 1987 |

|

SU1484533A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШОВНОЙ И ТОЧЕЧНОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ | 2009 |

|

RU2397051C1 |

| УСТРОЙСТВО ДЛЯ РОЛИКОВОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ | 2007 |

|

RU2343053C2 |

Использование: при восстановлении деталей методом приварки металлического слоя. Сущность изобретения: устройство содержит привод сжатия в две клещевины с гнездами. В гнездах установлены одним концом электродные головки в виде стержней, на другом конце которых установлены роликовые электроды. Стержни установлены с возможностью поворота вокруг продольной оси и фиксации, что позволяет производить наплавку, например, шеек ко- ленвалов и быстро перестраивать устройство в зависимости от направления наплавки. 4 ил.

ез

аз

Фиг. а

| ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ У ЧАСОВЫХ КАМНЕЙ | 1934 |

|

SU44447A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-04—Подача