Изобретение относится к способу обезуглероживания расплавов стали, а также к устройству для осуществления этого способа.

При так называемом Forced Decarburization (принудительное обезуглероживание) известно, что во время фазы обезуглероживания добавляют кислород. Это добавление кислорода всегда необходимо тогда, когда содержащегося в стали кислорода недостаточно для обезуглероживания или содержание этого кислорода настолько низко, что необходимое снижение содержания C не заканчивается в течение имеющегося в распоряжении времени. При таком способе в расплав погружают, например, погружные трубы RH-емкости. Одновременно с началом уменьшения давления в RH-емкости начинается процесс обезуглероживания в зависимости от падения давления. При достигнутом пониженном давлении P < 10 мбар запускают в работу кислородное копье и продувают O2 в течение приблизительно 1-3 минут. Во время фазы глубокого вакуума происходит самообезуглероживание, обезуглероживание завершается после раскисления (восстановления).

Во время обезуглероживания образуется до 70% CO. Часть этого газа автоматически реагирует с частями добавленного кислорода с образованием CO2. В этом случае степень вторичного окисления составляет менее 30%.

Кроме того, в металлургической практике для химического нагрева расплав стали в атмосферных установках применяют алюминий. При таком химическом нагреве энергию, полученную от сгорания алюминия с добавлением кислорода, используют для нагрева расплава.

Наряду с чисто термическим нагревом с помощью алюминия его можно применять в сочетании с другими веществами для обработки расплава. Так из EP 0110809 известен способ обработки стали в ковше реактивными шлаками, при котором предусмотрена металлотермическая реакция, причем с помощью кислородного копья в погруженный в расплав колокол вдувают кислород, горячие металлические вещества реагируют с образованием реактивных шлаков снизу трубы, в которой происходит обработка стали, вдувают нейтральный или восстанавливающий газ для продувки.

Недостатком этого способа при реакции удаления серы, раскисления (восстановления) и очистки расплавов стали является образование реактивных шлаков, которые должны происходить в погруженном в жидкий расплав колоколе.

Кроме того, из EP 0347884 B 1 известен способ удаления газов и обезуглероживания расплавленной стали, при котором сталь из емкости направляют в вакуумную камеру и в вакуумной камере на заданном расстоянии расположено кислородное копье, из которого вблизи поверхности расплавленной стали, находящейся в вакуумной камере, продувают кислород или кислородсодержащий газ для сгорания CO. Принимая во внимание заданное соотношение (CO + CO2)/ количеству отходящего газа, например (CO/(CO + CO2), с помощью кислородного копья вблизи поверхности расплавленной стали, находящейся в вакуумной камере, подводят кислород или кислородсодержащий газ для сгорания CO.

Из этого способа не следует, что расплав химически нагревается при определенных соотношениях давлений и кислород продувают в определенном избыточном количестве.

Известен способ обезуглероживания расплавов стали в закрытой металлургической емкости, включающий подключение к вакуумной установке металлургической емкости, заливку в емкость расплава стали, измерение температуры расплава и давления, создаваемого внутри закрытой емкости, продувку расплава кислородом через копье во время фазы обезуглероживания и химический нагрев расплава путем подачи в расплав посредством подводящих устройств металлического горючего вещества (US 4612043A, C 21 C 7/10, 16.09.86).

Задача изобретения состоит в создании таких способа и соответствующего устройства для обезуглероживания расплава стали, при которых при реализации высокой окисной степени чистоты уменьшается время обезуглероживания и/или снижается конечное содержание углерода.

Для решения поставленной задачи в способе обезуглероживания расплавов стали в закрытой металлургической емкости, включающем подключение к вакуумной установке металлургической емкости, заливку в емкость расплава стали, измерение температуры расплава и давления, создаваемого внутри закрытой емкости, продувку расплава кислородом через копье во время фазы обезуглероживания и химический нагрев расплава путем подачи в расплав посредством подводящих устройств металлического горючего вещества, химический нагрев расплава осуществляют во время фазы обезуглероживания, причем после перехода в сторону снижения величины давления, создаваемого внутри закрытой емкости, через значение, равное 100 мбар, в течение первых 10 минут вдувают в расплав дополнительное количество кислорода и подают равномерно распределяемое металлическое горючее вещество.

Согласно изобретению к добавляемому кислороду, применяемому во время фазы обезуглероживания для осуществления снижения содержания углерода, дополнительно вдувают другой кислород и одновременно подводят распределяемое металлическое горючее вещество.

В известных вакуумных установках до сих пор химически нагревали исключительно разлитые в успокоенном состоянии (Al, Si или раскисленные (восстановленные) расплавы Al-Si) или разлитые в неспокойном состоянии расплавы (обезуглероженные расплавы) после осуществленного обезуглероживания и заключительного раскисления (восстановления). Основанием для этого было уменьшение необходимого для обезуглероживания кислорода при применении алюминия для нагрева. Используют энергию, полученную от реакции при сгорании алюминия с дополнительным кислородом.

Но в этом способе сильно замедлялась реакция обезуглероживания и не достигалось ожидаемое количество кислорода для обезуглероживания.

Согласно изобретению это недостаток исключается и компенсируется имеющая место при обезуглероживании потеря температуры путем процесса нагрева с помощью алюминия или аналогичных продуктов. При предложенном добавлении кислорода это приводит к ограниченному во времени парциальному избытку кислорода в расплаве. Парциальный избыток кислорода является дополнительным кислородом, необходимым во время обезуглероживания разлитых в неспокойном состоянии расплавов в вакуумных установках для сжигания металлических горючих веществ или горючих смесей без отрицательного влияния на процесс обезуглероживания. Этот избыток создает положительный термодинамический и кинетический эффекты и неожиданным образом способствует процессу обезуглероживания. Реакция обезуглероживания [C] + [O] = (CO), которая не только сильно зависит от давления, но и в особой степени от температуры, ускоряется за счет того, что возникающий при химическом нагреве кратковременный сильный перегрев части расплава, в частности, в RH-емкости, каталитически влияет на реакцию обезуглероживания.

Кроме того для ускорения обезуглероживания предпочтительно, если металлическим горючим веществом является алюминиевый порошок или горючая смесь, например Al, Fe, Si, Mn с термодинамическим эффектом, с помощью образовавшихся при нагреве частиц Al2O3 оказывается влияние именно на кинетеку реакции. Эти продукты раскисления (восстановления) действуют в качестве затравки и тем самым могут воздействовать на скорость обезуглероживания, в частности, путем образования продувки CO.

В предпочтительном выполнении металлическое горючее подают дискретно.

С помощью этого способа может реализоваться любое парциальное увеличение температуры во время обезуглероживания в вакууме. Это имеет преимущество, заключающееся в том, что компенсируются типичные потери температуры, например, вследствие недостаточно подогретых емкостей для обработки или стальных ковшей или вследствие замедления из-за транспорта или увеличенного времени обработки. С помощью полученного химического нагрева обезуглероживаемых расплавов во время фазы обезуглероживания могут падать температуры при сливе из конвертора или UHP-способе. Это приводит: в случае конвертеров к

- повышенной стойкости конвертора

- высокой вариантности при загрузке твердой шихты

- сокращению времени циклов в случае электродуговых печей к:

- сокращению времени циклов

- уменьшению удельного расхода электродов

- уменьшению удельного потребления энергии.

Предлагаемый способ можно применять для различных форм емкостей.

Известно устройство для обезуглероживания расплавов стали в закрываемой емкости, содержащее закрываемую емкость, подключенную к вакуумной установке и выполненную с возможностью подвода кислорода в ее внутреннюю полость посредством кислородного копья и подсоединенного к нему трубопровода для подвода кислорода, имеющую измерительные элементы для определения температуры расплава и создаваемого в ее внутренней полости давления (US 3850617A, C 21 C 7/10, 26.11.74).

Для решения указанной задачи в устройстве для обезуглероживания расплавов стали в закрываемой емкости, содержащем закрываемую емкость, подключенную к вакуумной установке и выполненную с возможностью подвода кислорода в ее внутреннюю полость посредством кислородного копья и подсоединенного к нему трубопровода для подвода кислорода, имеющую измерительные элементы для определения температуры расплава и создаваемого в ее внутренней полости давления, кислородное сопло выполнено комбинированным с проходящими внутри его трубопроводами для подвода кислорода и/или металлического горючего вещества, а измерительные элементы для определения температуры расплава и создаваемого во внутренней полости закрываемой емкости давления подсоединены посредством измерительно-регулирующего прибора с органами управления для подвода кислорода и металлического горючего вещества, которые выполнены с возможностью их перекрытия посредством запорных вентилей, расположенных в трубопроводах для подвода кислорода и/или горючего металлического вещества.

Согласно предпочтительному варианту закрываемая емкость выполнена в виде вакуумной емкости с возможностью размещения в ней металлической емкости и снабжена крышкой, выполненной с возможностью ввода через нее во внутреннюю полость вакуумной емкости трубки с измерительным элементом для определения температуры сплава, погружаемой в находящийся в металлургической емкости расплав.

Согласно другому варианту закрываемая емкость выполнена в виде RH-емкости, подводящие и отводящие трубы которой погружены в расплав, находящийся в металлургической емкости. При этом металлургическая емкость выполнена в виде ковша.

Закрываемая емкость устройства может быть выполнена в виде металлургической емкости, входное отверстие которой закрыто крышкой, имеющей вставленный в ее внутреннюю полость через крышку колокол, погружаемый в расплав, находящийся в металлургической емкости, а трубопроводы для подвода кислорода и металлического горючего вещества выполнены с возможностью ввода в полость колокола.

Устройство может быть дополнительно снабжено входящей во внутреннюю полость закрываемой емкости трубой, соединенной посредством запорного вентиля с емкостью для подвода крупнозернистого металлического горючего вещества.

В примере, представленном на чертеже, показано:

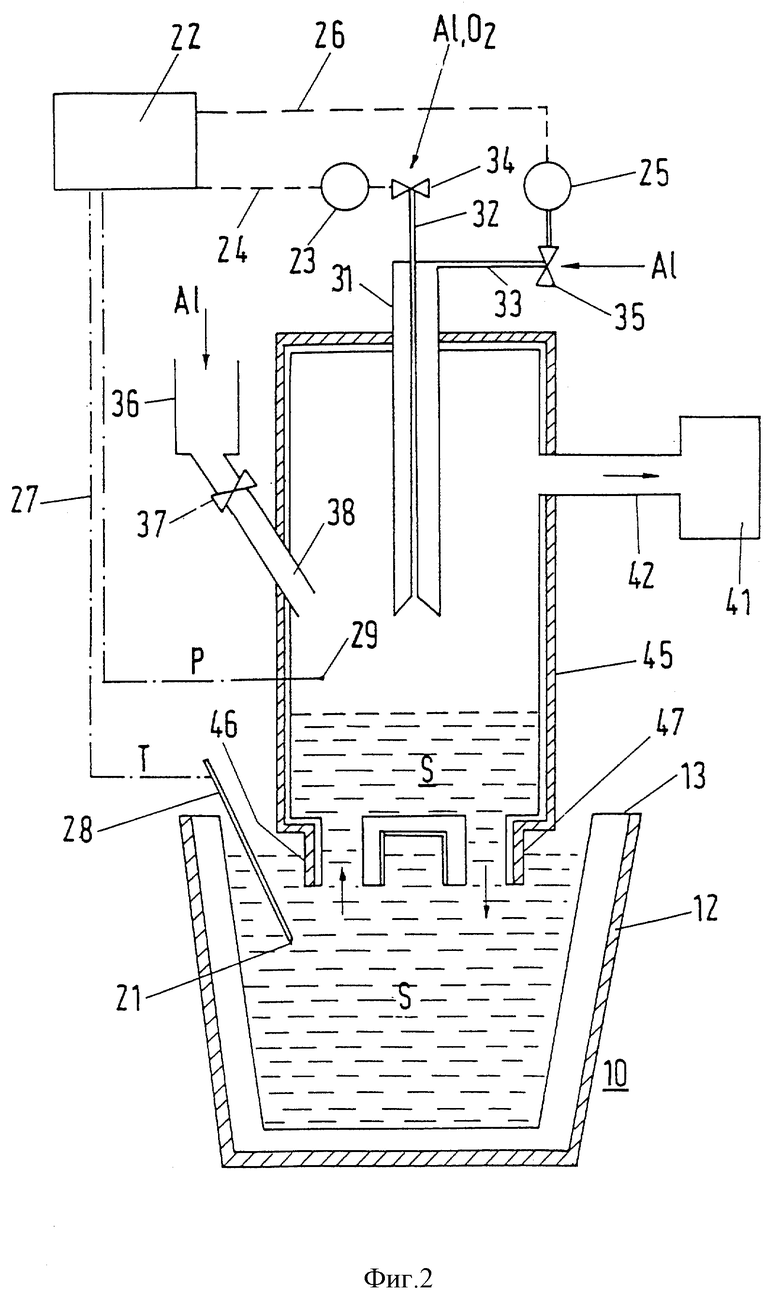

на фиг. 1 - обработка в вакуумной емкости,

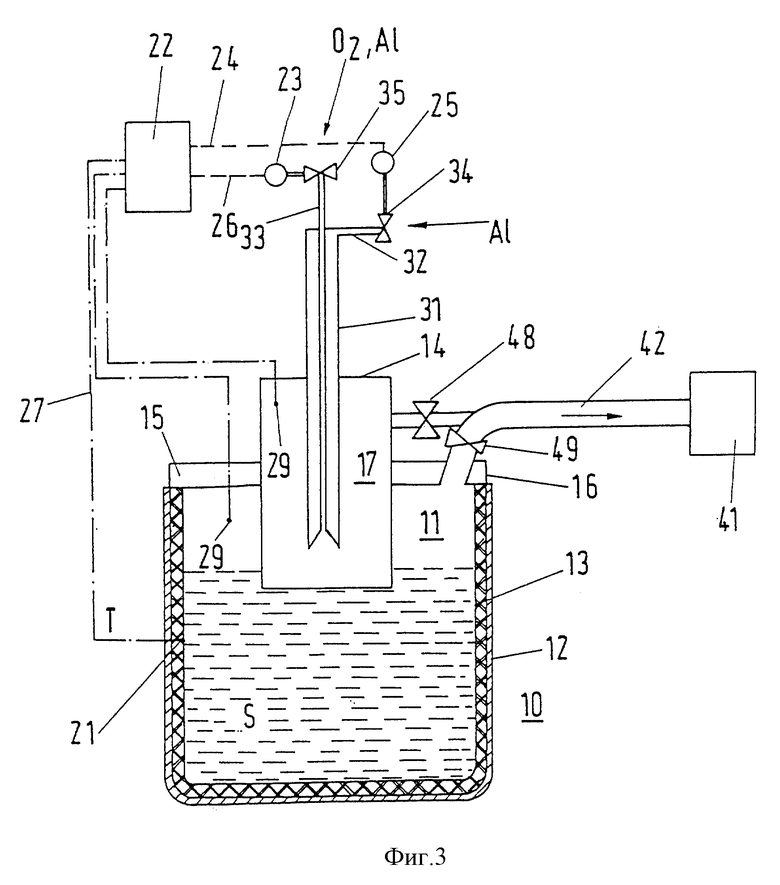

фиг. 2 - обработка в RH-емкости

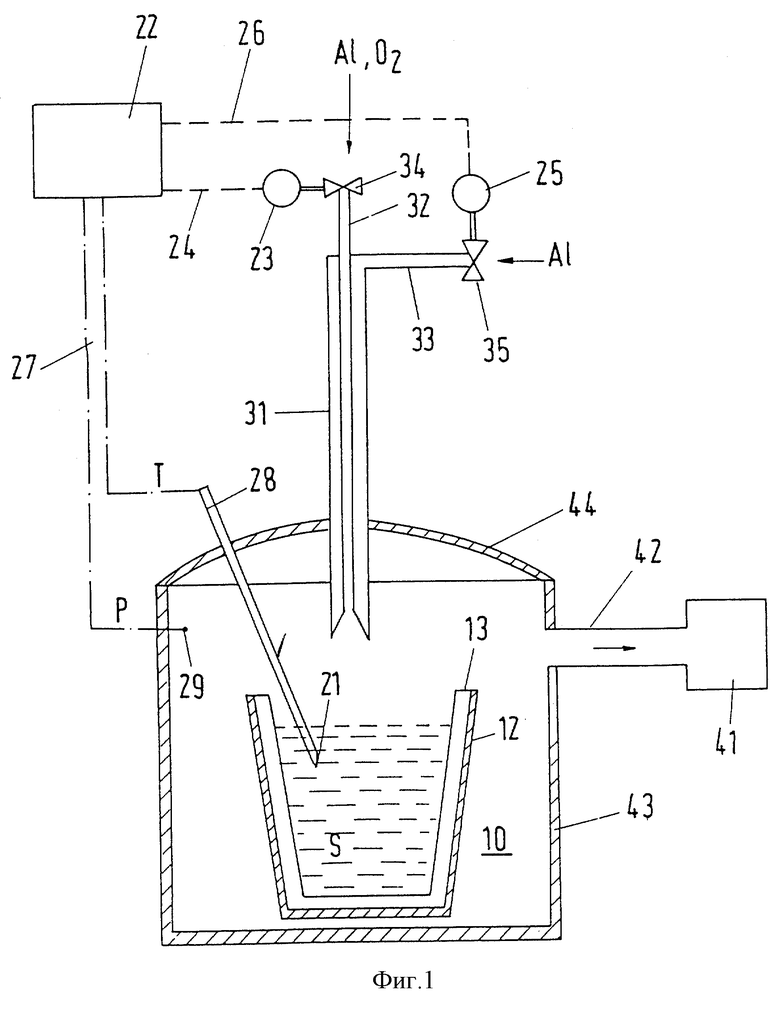

фиг. 3 - обработка в закрытом ковше.

На фиг. 1 показана вакуумная емкость 43, снабженная крышкой 44, подключенная посредством отсасывающего трубопровода 42 к вакуумной установке 41. В вакуумной емкости находится металлургическая емкость 10, имеющая оболочку 12, снабженную внутри жаропрочной обшивкой 13. Емкость заполнена расплавом S.

Через крышку 44 введены измерительная трубка 28 и комбинированное кислородное копье 31.

Комбинированное кислородное копье 31 имеет подводящий трубопровод 32 для кислорода и подводящий трубопровод 33 для металлического вещества. На подводящем трубопроводе 32 предусмотрен запорный вентиль 34, а на подводящем трубопроводе 33 - запорный вентиль 35. Вентили 34 и 35 имеют органы управления 23, 25, соединенные посредством управляющих трубопроводов 24, 26 с измерительно-регулирующим прибором 22. Этот измерительно-регулирующий прибор 22 для измерения температуры T соединен посредством измерительного трубопровода 27 с измерительным элементом 21, предусмотренным на измерительной трубке 28, а для измерения давления P, создаваемого внутри емкости - с измерительным элементом 29.

На фиг. 2 показано применение открытой металлургической емкости 10, заполненной расплавом S, причем в расплав погружены подводящая труба 46 и отводящая труба 47 RH-емкости 45. RH-емкость соединена посредством отсасывающего трубопровода 42 с вакуумной установкой 41. Дополнительно к комбинированному кислородному копью 31 в RH- емкость входит труба 38 для подвода особо крупных твердых веществ, соединенная посредством запорного вентиля 37 с емкостью 36. Устройство для измерения, регулирования, а также управления выполнено так же, как показано на фиг. 1.

На фиг. 3 показана емкость 10, закрытая крышкой 15, имеющей колокол 14, погруженный со стороны входного отверстия 16 емкости в расплав S, находящийся в емкости 10.

Отсасывающий трубопровод 42, соединенный с вакуумом 41, выполнен так, что предусмотрено перекрываемое разветвление, а именно запорный вентиль 48 для колокола 14 и запорный вентиль 49 крышки 15.

Измерительно-регулирующее устройство, так же как и устройство управления выполнены так же, как показано на фиг. 1 или 2. Для измерения давления во внутренней полости 17 колокола 14, а также во внутренней полости 11 емкости (здесь ковша 10) предусмотрены элементы 29.

Элемент 21 для измерения температуры проходит по всей глубине через металлическую оболочку 12 емкости 10 в жаропрочной обшивке 13.

Изобретение относится к области металлургии. Технический результат - создание способа и устройства для обезуглероживания расплава стали (PC), в которых достигается высокая окисная степень чистоты, уменьшается время обезуглероживания, снижается конечное содержание углерода. Способ включает заливку PC в закрытую металлургическую емкость (ЗМЕ), которую подключают к вакуумной установке. Во время фазы обезуглероживания продувают PC кислородом через комбинированное копье КП, через которое подают в PC металлическое горючее вещество (МГВ) для химического нагрева PC. Посредством соединенных с органами управления для подвода O2 и МГВ измерительных элементов измеряют температуру PC и давление Р. После перехода в сторону снижения величины Р внутри ЗМЕ через значение 100 мбар в течение первых 10 мин в PC вдувают дополнительное количество O2 и подают равномерно распределяемое МГВ, например алюминиевый порошок или смесь Al, Fe, Si, Мn. 2 с. и 7 з.п. ф-лы, 3 ил.

Приоритет по пунктам:

17.11.1995 по пп.1 - 3;

13.12.1995 по пп.4 - 9.

| US 4612043, 16.09.1986 | |||

| US 3850617, 26.11.1974 | |||

| SU 916553, 30.03.1982 | |||

| 1991 |

|

RU2002816C1 | |

| CH 642998, 15.05.1984 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 5413625 A, 09.05.1995 | |||

| ЗАГОТОВКА ДЛЯ СФЕРОДИНАМИЧЕСКОГО ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ С ДИФФЕРЕНЦИРОВАННЫМИ СТРУКТУРНО-ИНФОРМАЦИОННЫМИ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1998 |

|

RU2130350C1 |

| Механизм намотки полотна кругловязальной машины | 1990 |

|

SU1758107A1 |

| JP 53081418, 18.07.1978 | |||

| US 3702243, 07.11.1972. | |||

Авторы

Даты

2000-11-27—Публикация

1996-11-06—Подача