Изобретение относится к способу изготовления металлического комбинированного материала, при котором на, по меньшей мере, одну сторону основной заготовки наносят материал с другими свойствами и к предназначенному для этого устройству с емкостью, имеющей на дне отверстие, сквозь которое через заполненную расплавом металла емкость может проходить основная заготовка, и с роликами для перемещения заготовки как при входе, так и при выходе из расплава.

Соединения двух металлических материалов, одним из которых является бесконечная заготовка, известны, в основном, из способа компактного распыления и инверсионного литья.

Недостаток вышеназванного способа, при котором на несущий профиль в распыленном виде наносят металл, заключается в высоких потерях при распылении наряду со сложным осуществлением способа.

Кроме того, способ, в основном, ограничивается формами в виде тел вращения.

Названное дополнительно инверсионное литье известно, например, из описания ЕР 0 311 602. Недостаток этого способа, при котором основную заготовку пропускают через расплав и выводят из ванны с покрытием на поверхности, заключается в необходимости идентичности или, по меньшей мере, схожести материала основной заготовки с материалом ванны расплава.

Целью изобретения является создание способа и требующегося для его осуществления устройства, чтобы простыми средствами получить профиль из комбинированного материала, свойства которого значительно различаются и имеют особенно большие различия в точке плавления и затвердевания.

Эта цель достигается изобретением с помощью отличительных признаков пункта 1 способа и пункта 9 устройства.

Согласно изобретению основную заготовку со скоростью пропускают через расплав, имеющий состав по материалу, аналогичный составу основной заготовки, в котором от трех до шестикратного количества расплава инверсивно соединяется с основной заготовкой с получением основного несущего профиля. Непосредственно после выхода из ванны расплава к этому несущему профилю подводят комбинированный профиль, который приваривается к нему. В этом способе при соединении материалов, например, в виде двух- или трехслойной полосы, например, аустенитной и углеродистой стали, устраняются проблемы, возникающие при сваривании материалов друг с другом. Как только C-сталь в виде основного профиля при инверсионном литье входит в аустенитный расплав с рабочей температурой 1465oC, выше точки плавления на 15oC, основной профиль с точкой плавления 1520oC может не расплавиться на своей поверхности. При такой большой разнице в обеих точках плавления не происходит быстрой сварки.

С помощью изобретения, например, при получении полос с толщиной готовой полосы от 4 до 10 мм, основную полосу из C-стали пропускают через такой же расплав (по составу). На этой полосе с обеих сторон выкристаллизовывается от трех до шестикратного количества расплава и она выходит из ванны расплава в виде несущей полосы с толщиной приблизительно 4-7 мм и температурой поверхности 1520oC, причем в вязком состоянии. Выше поверхности ванны к этой полосе подводят тонкую аустенитную полосу толщиной, приблизительно, 0,2-1 мм. Для этого предусмотрена пара роликов, которая в качестве проrладочных валков сваривает предварительно нагретую тонкую аустенитную полосу с еще частично жидкой или еще вязкой, то есть не полностью затвердевшей на своей поверхности или еще имеющей относительно высокую температуру углеродистой несущей полосой.

Предпочтительным образом комбинированный профиль, например нержавеющую полосу (аустенит), предварительно нагревают в индукционной печи. Затем комбинированную заготовку пропускают через поверхность инверсионного рекристаллизатора таким образом, что она продолжает нагреваться на обращенной к нему стороне.

Для достижения бездефектной сварки двухслойных или трехслойных комбинированных материалов оказывается влияние на материал основной полосы и расплава, температуру расплава, а также на глубину ванны, скорость основной заготовки и тем самым на время контакта или количество расплава, принимаемого полосой для несущего профиля, а также при совместном проходе несущего профиля и комбинированного профиля на силу прижима первой пары роликов выше ванны расплава.

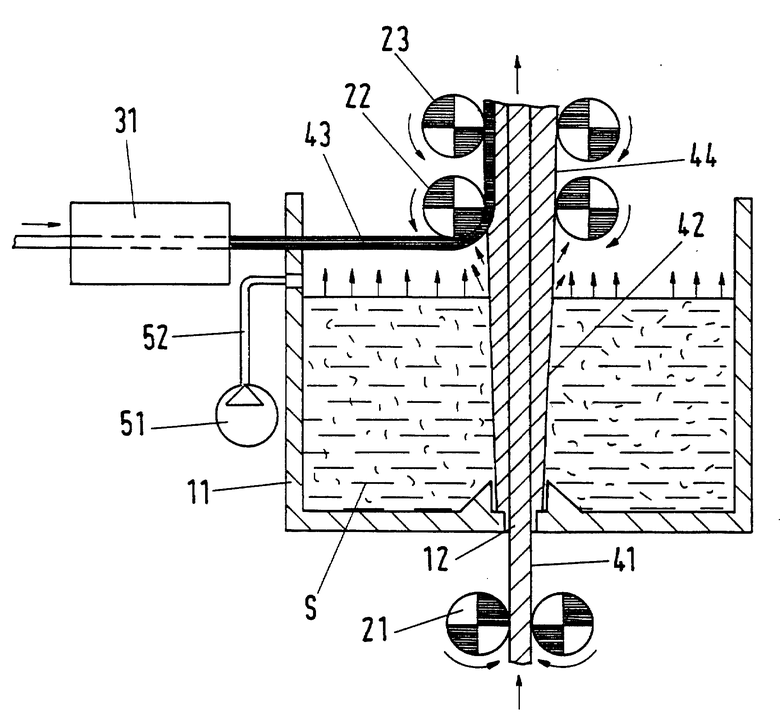

Пример изобретения поясняется с помощью приложенного чертежа.

На фиг. 1 показана схема устройства для изготовления металлических комбинированных материалов.

В дне емкости 11, заполненной расплавом S, предусмотрено отверстие 12, через которое основную заготовку 41 вводят в емкость. Во время контакта основной заготовки 41 с расплавом S на основной заготовке с обеих сторон кристаллизуется от трех - до шестикратного количества расплава, и она выходит из расплава в виде несущего профиля.

Основную заготовку пропускают через подводящие ролики 21. Выше поверхности ванны расплава подводят комбинированный профиль 43, по меньшей мере, с одной стороны несущего профиля 42 и прикатывают с помощью направляющих роликов 22 к несущему профилю 42. Для направления и перемещения готовой полосы 44 предусмотрены отводящие ролики 23. Для предварительного нагрева комбинированного профиля 43 вне емкости 11 находится нагревательная печь.

Кроме того предусмотрена станция 51 подачи газа, с помощью которой через подводящий трубопровод 52 в промежуточное пространство между соединительным профилем 43 и поверхностью ванны расплава S может подводиться инертный газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1996 |

|

RU2146984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ МЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2145531C1 |

| СПОСОБ ЗАКРЫВАНИЯ ЛЕТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2160656C2 |

| УСТАНОВКА ДЛЯ ИНВЕРСИОННОЙ РАЗЛИВКИ С КРИСТАЛЛИЗАТОРОМ | 1995 |

|

RU2127167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2126733C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1997 |

|

RU2160316C2 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 1997 |

|

RU2153956C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ТОНКИХ ПЛОСКИХ СЛИТКОВ ИЗ МЕТАЛЛА | 1996 |

|

RU2149074C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ ПОЛУЧЕННЫХ ПРОКАТКОЙ | 1993 |

|

RU2093602C1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ РАСПЛАВА МЕТАЛЛА В КРИСТАЛЛИЗАТОР | 1996 |

|

RU2146576C1 |

Изобретение относится к металлургии. Способ изготовления металлического комбинированного материала заключается в том, что на по меньшей мере одну сторону основной заготовки наносят материал с другим составом. При этом основную заготовку пропускают через расплав, имеющий такие же свойства по материалу, как и у основной полосы, расплав инверсивно откристаллизовывается на полосе с образованием несущего профиля. На заранее заданном расстоянии от поверхности ванны для расплава после выхода из ванны расплава к несущему профилю подводят комбинированный профиль, который приваривают к поверхности несущего профиля. Устройство снабжено электрической печью, расположенной с одной стороны металлургической емкости с расплавом. Через печь пропускают комбинированный профиль, который нагревается, после чего его подводят к основной заготовке с откристаллизованным на ней расплавом и прижимают к ней при помощи направляющих роликов. Реализация изобретения позволяет получить профиль из комбинированного материала, имеющего различные свойства и температуры плавления и затвердевания с использованием простых средств. 2 с. и 8 з.п.ф-лы, 1 ил.

| УСТРОЙСТВО для УСТАНОВЛЕНИЯ ЛИНИИ ОТРЕЗАНИЯ ГОЛОВЫ РЫБЫ ПО КОНЦУ ЖАБЕРНЫХ КРЫШЕК | 0 |

|

SU311602A1 |

| Способ исследования процесса кристаллизации металлов | 1979 |

|

SU899240A1 |

| Способ изготовления металлических изделий | 1951 |

|

SU112428A1 |

| Способ изготовления полуфабрикатов (труб, прутков, листов, штанг и т.п..) из полупроводниковых материалов | 1957 |

|

SU112624A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ САМОЛЕТОВ АЗОТИРОВАННЫМ ТОПЛИВОМ | 1969 |

|

SU301042A1 |

| GB 1174081 A, 10.12.69 | |||

| US 3264692 A, 09.08.66 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1999-10-10—Публикация

1996-05-17—Подача