Изобретение относится к устройству для заливки расплава металла, в частности стали, в кристаллизатор, а именно к устройству для литья металлических длинномерных заготовок, в частности металлических прутков.

Из EP 0 410 273 известна емкость с первой камерой для приема расплавленного жидкого материала, открытая действию атмосферного давления, и второй камерой для отвода металла, соединенной по стенке, снабженной отверстием, причем вторая камера уплотнена и подключена к вакуумному устройству для того, чтобы за счет этого во второй камере установить более высокий уровень металла, чем в первой камере. Во второй камере предусмотрено не описанное более подробно выпускное отверстие, перекрываемое посредством клапана.

Из DE-OS 2017469 известна установка для непрерывной разливки расплавленного металла, имеющая кристаллизатор с промежуточной емкостью, которая может герметично закрываться и из которой может быть откачен газ, в которой установлено пониженное давление, позволяющее металлу вытекать из выпускной трубы в кристаллизатор, практически, без давления.

Эта известная погружная труба выполнена таким образом, что поток металла всегда попадает в отстойник даже, когда скорость вытекающего жидкого металла снижается вследствие воронкообразного выполнения зоны устья выпускной трубы.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является устройство для литья металлических прутков, содержащее заливочную емкость с погружной трубой, входящей в вертикальный кристаллизатор (патент DE 4319966, B 22 D 11/10, 1994).

В основу изобретения положена задача создания такого устройства, при котором возможна заливка расплава металла в кристаллизатор без кинетической энергии и со спокойным протеканием.

Поставленная задача решается тем, что в устройстве для литья металлических прутков, содержащем заливочную емкость с погружной трубой, входящей в вертикальный кристаллизатор, согласно изобретению, заливочная емкость состоит из первой камеры, связанной с атмосферой и предназначенной для приема расплава из разливочного ковша, и второй закрытой камеры, на дне которой закреплена погружная труба, входящая в вертикально вибрирующий кристаллизатор, при этом закрытая камера соединена с вакуумирующим устройством, создающим пониженное давление, обеспечивающее подъем уровня расплава в закрытой камере и установление в первой камере уровня расплава, превышающего незначительно уровень расплава в кристаллизаторе, при этом площадь поперечного сечения устья погружной трубы составляет не менее 0,3 площади свободного внутреннего поперечного проходного сечения кристаллизатора.

Благодаря выполнению устройства, согласно изобретению, регулируется гидравлическая высота столба подводимого расплава, и расплав, выходящий из промежуточной емкости, изокинетически подводится к жидкой части стальной длинномерной заготовки. Установка гидравлической высоты столба в интервале значений 50-600 мм выше уровня расплава, находящегося в кристаллизаторе, осуществляется за счет того, что в промежуточной емкости, имеющей две камеры, на поверхность расплава, находящегося во второй камере, воздействует разрежение, а именно такого порядка, что уровень поверхности расплава, подвергаемый воздействию атмосферы, в промежуточной емкости устанавливается незначительно выше уровня расплава, находящегося в кристаллизаторе.

Гидравлическую высоту столба расплава устанавливают путем регулирования подводимого количества расплава посредством запирающего органа, и струйка потока в погруженной трубе постоянно имеет положительное давление.

Устройство, согласно изобретению, обеспечивает регулировку подводимого количества расплавленного металла соответственно таким образом, что оно соответствует отводимому количеству частично затвердевшего длинномерного изделия. С помощью этого устройства предотвращается обычный поток при разливке, внедряющийся в жидкую сердцевину прутка. Это, в частности, приносит пользу, заключающуюся в том, что возникает абсолютно плоская поверхность ванны, которая обеспечивает точное равномерное внесение литейного средства. Кроме того оболочка прутка застывает равномерно и беспрепятственно, что не только улучшает поверхность, но и уменьшает пробивной наклон. Кроме того становится возможной разливка прутков с большим соотношением длины и ширины, так как ни в коем случае не происходит нежелательного поперечного потока внутри кристаллизатора.

Площади поперечного сечения погружной трубы и кристаллизатора выбраны таким образом, что независимо от уровня расплава кольцевая поверхность, на которую воздействует давление атмосферы, имеет постоянную ширину. Предпочтительным образом могут быть проведены мероприятия по подводу повышающей пластичность добавки. Сюда причисляются, в частности, простой нагрев добавки и необходимое дозирование.

Согласно изобретению, устье погружной трубы имеет площадь поперечного сечения, которая составляет не менее чем 0,3 от площади внутреннего проходного сечения кристаллизатора. Для снижения термических напряжений оболочки погружной трубы предложено, чтобы углы погружной трубы были бы закруглены с радиусом, большим, чем четвертая часть ширины погружной трубы.

Для повышения надежности подвода повышающей пластичность добавки предложено расположить погружные сопла прислоненными вдоль внутренней стенки кристаллизатора. При этом добавка может вводиться под давлением в требуемом количестве в ванну в желаемом месте отделения расплава от кристаллизатора.

Наряду с теплом, выделяемым ванной для расплава, повышающая плотность добавка может нагреваться с помощью посторонней энергии. Таким образом предложено применить лазер, излучение которого направляют на поверхность с возможностью регулирования и тем самым дает точно необходимую тепловую энергию.

Погружная труба, согласно изобретению, может применяться для любого формата, например, круглых слябов или слитков. Она подходит, в особенности, для тонких плоских слитков с размерами, например, 60 мм x 1500 мм.

Пример изобретения представлен на предложенных чертежах.

На фиг. 1 в разрезе показано устройство для заливки с двухкамерной емкостью;

фиг. 2 - в разрезе устройство для заливки с открытой емкостью;

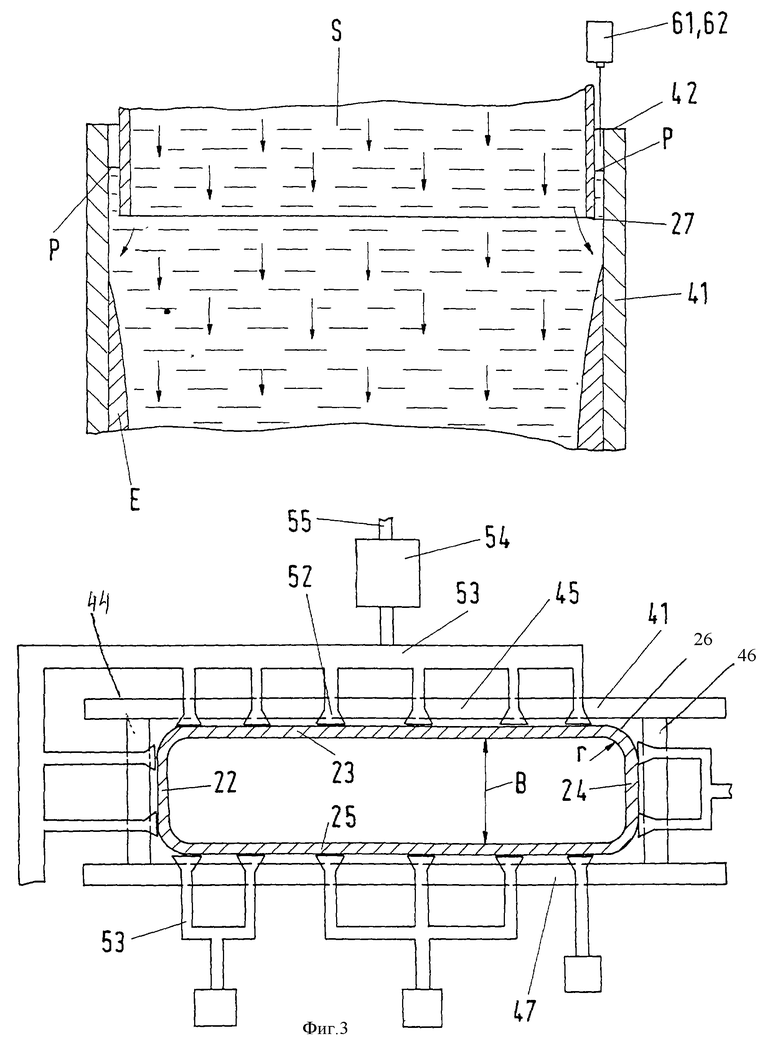

фиг. 3 - вид сверху и разрез погружной трубы и кристаллизатора.

На фиг. 1 расплав S вытекает из разливочного конца 11 в первую камеру 13 промежуточной емкости 12. Первая камера 13 отделена перегородкой 15 от второй камеры 14. Вторая камера 14 может герметично закрываться и соединена с помощью соединительной трубы 32 с насосом 31 вакуумного устройства. Вследствие создания пониженного давления расплав поднимают настолько в камере 14, что в первой камере 13 устанавливается такой уровень P13, который лишь незначительно выше уровня P41 расплава, находящегося в кристаллизаторе 41.

На второй камере 14 закреплена погружная труба 21, устье 27 которой погружено в расплав S, находящийся в кристаллизаторе 41.

Далее, к кольцевой поверхности расплава S, находящегося в кристаллизаторе, контактирующей с атмосферой, может подводиться повышающая пластичность добавка G через подводы 53, снабженные соплами 52, из емкости 55 приспособления 51 подвода повышающей пластичность добавки.

Кроме того, к кольцевой поверхности расплава S в кристаллизаторе 41 может подводиться тепловая энергия с помощью нагревателя 61, например, с помощью лазера 62.

По меньшей мере частично затвердевший пруток E транспортируется посредством роликов 43 установки для непрерывной разливки из вертикально осциллирующего кристаллизатора.

На фиг. 2 показано устройство для непрерывной разливки стали с подводом расплава и отводом прутка, идентичным фиг 1, но с заливочной емкостью 12, имеющей только одну камеру, открытую сверху. На дне заливочной емкости 12 закреплена погружная труба 21. Подводящее отверстие к погружной трубе 21 может перекрываться с помощью запирающего элемента 16, здесь штанга-заглушка 17. Вследствие вертикального перемещения штанги-заглушки оказывается влияние на расплав, выходящий из разливочной емкости 12.

К погружной трубе 21 подключена отсасывающая труба 18, соединенная с отсасывающим приспособлением 19. С помощью отсасывающего приспособления 19 оказывается влияние на давление внутри погружной трубы 21, а именно в том смысле, что струйка тока подводимого расплава имеет постоянно положительное давление.

На фиг. 3 показана верхняя часть участка погружной трубы 21, устье 27 которой погружено в расплав, находящийся в кристаллизаторе 41. Далее показана постепенно образующаяся оболочка затвердевшего прутка Е. Стрелки показывают направление и величину скорости протекания жидкого металла.

Поверх верхнего края 42 кристаллизатора 41 через сопла 52, расположенные на подводах 53, подается повышающая пластичность добавка G. Обычно применяют литейный порошок.

С помощью нагревателя 61, в данном случае лазера 62, подводят тепловую энергию к кольцевой поверхности расплава, образованной между погружной трубой 21 и кристаллизатором 41, покрытой литейным порошком.

В нижней части фиг. 3 показан вид сверху на кристаллизатор 41 в разрезе AA. В данном случае речь идет о плоской заготовке, которая отформована сторонами 44, 46 по ширине и сторонами 45, 47 кристаллизатора 41 по длине. При этом стороны 44 - 47 ограничивают площадь поперечного сечения Aк кристаллизатора 41.

В эту внутреннюю полость погружена погружная труба 21 со сторонами 22, 24 по ширине и сторонами 23, 25 по длине, образующими свободную внутреннюю поверхность Aт.

Углы 26 погружной трубы 21 закруглены, а именно радиусом r, который больше, чем четвертая часть ширины В погружной трубы.

В кольцевую полость, образованную между погружной трубой 21 и кристаллизатором 41, входят сопла 52, которые через дозаторы 54 подключены к не показанной на чертеже емкости 55 для повышающей пластичность добавки. Дозаторы 54 могут быть соединены с различным количеством подводов 53. На чертеже показаны возможности с одним, двумя, тремя и большим количеством подводов 53.

Список позиций

Емкость

11 Разливочный ковш

12 Разливочная емкость

13 Первая камера

14 Вторая камера

15 Перегородка

16 Запорный элемент

17 Штанга-заглушка

18 Отсасывающая труба

19 Отсасывающее устройство

Устройство погружного выпуска

21 Погружная труба

22, 24 Стороны по ширине

23, 25 Стороны по длине

26 Углы

27 Устье

Устройство вакуумирования

31 Насос

32 Соединительная труба

Установка для непрерывной разливки

41 Кристаллизатор

42 Верхний край

43 Ролики для устройства для непрерывной разливки

44, 46 Стороны по ширине

45, 47 Стороны по длине

Устройство выглаживания

51 Подвод средства скольжения

52 Сопла

53 Подводы

54 Дозатор

55 Емкость для средства для скольжения

Нагрев

61 Нагреватель

62 Лазер

Aт Площадь поперечного сечения погружной трубы

Aк Площадь поперечного сечения кристаллизатора

r Радиус углов 26

B Ширина выпускной трубы

G Литейное средство

P Уровень

S Расплав

E Затвердевший прутокп

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2145535C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ТОНКИХ ПЛОСКИХ СЛИТКОВ ИЗ МЕТАЛЛА | 1996 |

|

RU2149074C1 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 1997 |

|

RU2153956C1 |

| ПОГРУЖНАЯ ЛИТЕЙНАЯ ТРУБА | 1995 |

|

RU2127171C1 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 1997 |

|

RU2153952C2 |

| ПЛАСТИНЧАТЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СТАЛИ | 1996 |

|

RU2142863C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛОСКИХ СЛИТКОВ | 1995 |

|

RU2134178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛОСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2121903C1 |

| ТРАНСПОРТЕРНАЯ ЛЕНТА УСТАНОВКИ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЛЕНТ ИЗ МЕТАЛЛА | 1994 |

|

RU2113315C1 |

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2120836C1 |

Изобретение относится к непрерывному литью металлических длинномерных заготовок, в частности прутков. Устройство содержит заливочную емкость, из которой через погружную трубу жидкую сталь подают в вертикальный кристаллизатор. Устье погружной трубы имеет площадь поперечного сечения, составляющую не менее 0,3 площади проходного сечения кристаллизатора. Заливочная емкость состоит из двух камер. Первая соединена с атмосферой, а вторая, закрытая, соединена с вакуумирующим устройством. При создании пониженного давления в закрытой камере в первой камере устанавливается уровень расплава, лишь незначительно превышающий уровень металла в кристаллизаторе. Это обеспечивает спокойную заливку расплава в кристаллизатор. 10 з.п.ф-лы, 3 ил.

| DE 4319966 A1, 22.12.1994 | |||

| ПРОТЕЗ СВЯЗОК СУСТАВА | 1990 |

|

RU2017469C1 |

| DE 4006842 A1, 12.09.1991 | |||

| FR 1290962 A, 12.09.1962 | |||

| Способ поточного вакуумирования металла при непрерывной разливке | 1987 |

|

SU1500434A1 |

| Устройство для подачи порошкообразных шлаковых смесей в кристаллизатор | 1975 |

|

SU548363A1 |

| РЖ "МЕТАЛЛУРГИЯ", 1981, N 1, реферат 1 В 392 П | |||

| JP 5581046 A, 18.06.1980. | |||

Авторы

Даты

2000-03-20—Публикация

1996-03-11—Подача