М

О

Изобретение относится к технологии строительной керамики, а именно к составам для изготовления керамических плиток, преимущественно облицовочных,

Известен состав для изготовления облицовочных плиток Cl. включающий следующие компоненты, мас.%:Глинакаолинитгидрослюдистая

(, веселовская )28

Каолин

сырой14

. Каолин

обожженный12

Песок28

Бой плиточный .7 Эрклез11

Недостатком состава является использование в его рецептуре значительного количества остродефицитног беложгущегося глинистого сырья, дорогостоящих плавней для достижения требуемых показателей водопоглощения при темпё13атурах 1050-1070 С. Особенности приведенных шихтовых композиций не позволяют получать изделия с термостойкостью выше 4 циклoв по скоростным режимам обжига. Наиболее близким к изобретению является состав для изготовления ке рамических плиток 2, включающий следующие компоненты, мас.%: Глина каолинит- гидрослюДистая28

Глина. .полиминеральная . 42 Шамот5

Нефелин- J

сиенит 115

Стеклобой ) Q

Недостатком известного состава является получение плиток с низкой термостойкостью.

Цель изобретения - повышение термостойкости.

Указанная цель достигается тем, что состав для изготовления керамических плиток, включакщий глину каолинит-гидрослюдистую, шамот и плавень, содержит дополнительно глауконит при следующем соотношении компонентов, мас.%: Глина каолинитгидрослюдистая30-50. Шамот . 15-25 Плавень5-15 Глауконит 20-40 Спекание глинистых композиций различного минералогического состава при их оптимальном соотношении позволяет значительно улучшить свойства изделий по сравнению с применением чистых исходных компонентов.

За счет повышения интенсивности спекания оптимальной композиции каолинит-гидрослюдистой глины и глауконита в составе требуемые показатели водопоглощения достигаются при сравнительно меньшем содержании плавней. При этом формируется структура черепка, обеспечивающая повышение термостойкости изделий.

Массы готовят по технологий шликерной переработки. Шликер обезвоживают и из пресс-порошка прессуют образцы на прессах КРУ-160 при давлении 100-120 а-ти.

Сушку производят в радиационной сушилке конструкций НИИстройкерамика Время сушки 10 мин. Максимальная температура обжига .

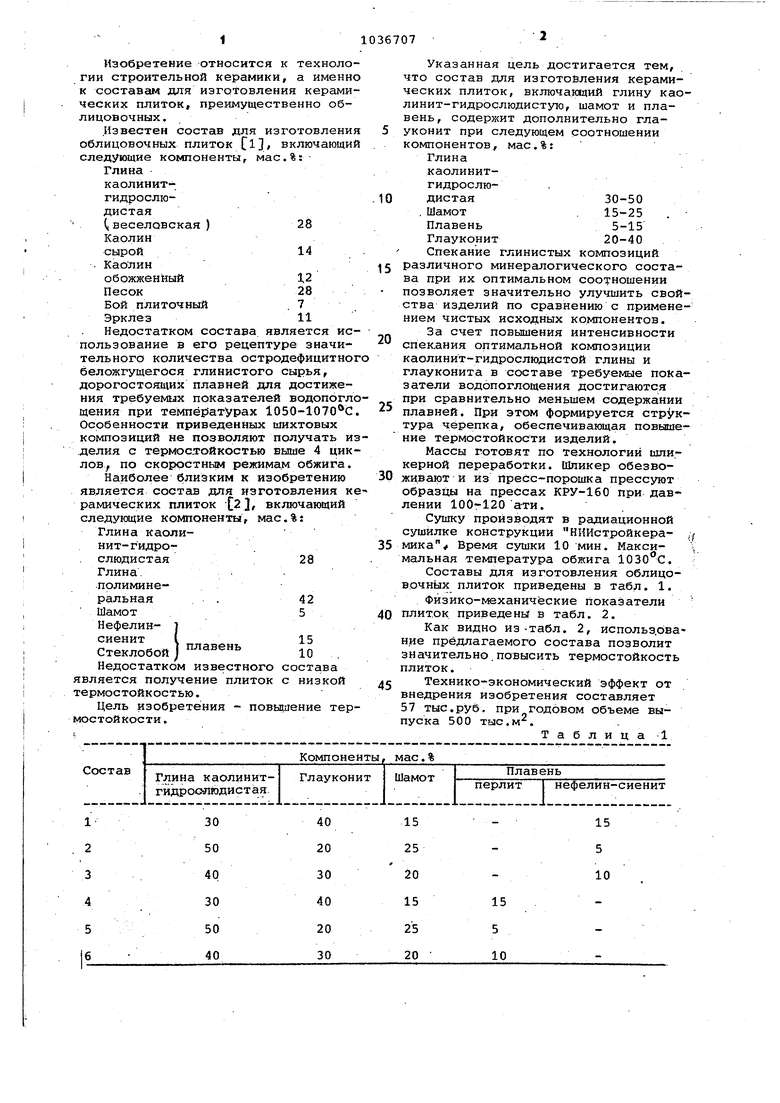

Составы для изготовления облицов.очных плиток приведены в табл. 1.

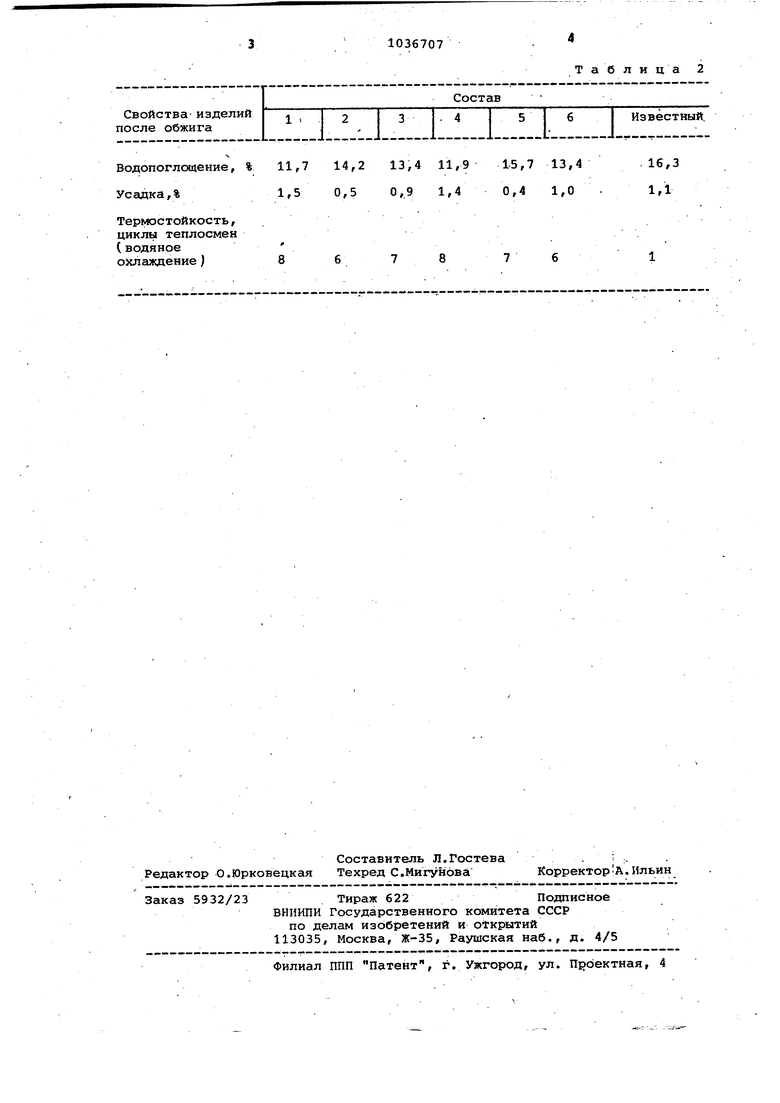

Физико-механические показатели плиток приведены в табл. 2.

Как видно из-табл. 2, использ.ование предлагаемого состава позволит значительно повысить термостойкость плиток.

Технико-экономический эффект от внедрения изобретения составляет 57 тыс.руб. при годовом объеме выпуска 500 тыс.м.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1981 |

|

SU1028636A1 |

| Керамическая масса для изготовления облицовочных плиток | 1983 |

|

SU1079637A1 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| Керамическая масса для изготовления плиток | 1981 |

|

SU1008191A1 |

| Керамическая масса | 1980 |

|

SU1024437A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU1008192A1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2137731C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Керамическая масса для изготовления плиток | 1979 |

|

SU887532A1 |

ССХ:ТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛИТОК, включающий глину каолинит-гидрослюдистую, шамот и плавень, отличающийся тем, что, с целью повышения термостойкости, он содержит дополнительно глауконит при следующем соотношении компонентов, мае.%: ,. Глина каолинитгидрослю30-50 дистая 15-25 Щамот 5-15 Плавень Глауконит 20-40

Термостойкость, циклы теплосмен ( водяное охлаждение)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рохваргер Е.Л | |||

| Строительная керамика | |||

| М., Справочник | |||

| Стройиздат, 1976, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| ; | |||

| Черняк Л.П | |||

| Получение фасадных плиток на основе полиминеральной глины | |||

| - Стекло и керамика, 1979, 4, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1983-08-23—Публикация

1981-09-29—Подача