Изобретение относится к нефтехимическому синтезу, а именно к способу получения металлсодержащих стабилизаторов поливинилхлорида, и может быть использовано при производстве ПВХ-пленок, искусственных кож, кабельного пластиката и т.п.

Известен способ получения стеарата кальция (используемого в качестве металлсодержащего стабилизатора поливинилхлорида (ПВХ)) реакцией обменного разложения стеарата кальция /Б.Г.Горбунов// Химия и технология полимерных материалов //Химия. 1981. С.350./

2C17H35COONa + CaCl - (C17H35COO)2Ca + 2NaCl.

Недостатком способа является необходимость отмывки стеарата кальция от ионов хлора, что приводит к образованию большого количества промывных вод.

Наиболее близким к заявленному способу по сущности является способ получения стеарата кальция предварительным растворением при 70-75oC в 4-6 кратном избытке по отношению к массе стеариновой кислоты водно-спиртового раствора при объемном соотношении спирт: вода (1,5-0,5):(0,5-1,5) соответственно с последующим взаимодействием полученной смеси с 18-25%-ным раствором гидроксида кальция при мольном соотношении стеариновой и водного раствора гидроксида кальция 2: (1,3-1,5) соответственно. Спиртоводный раствор получают растворением одноатомных спиртов предельного ряда C1-C4 /Патент РФ N 2124495/.

Недостатком способа является низкое качество полученного стабилизатора ПВХ (стеарата кальция), а именно показатель термостабильности.

Задача изобретения - расширение ассортимента используемых металлсодержащих стабилизаторов ПВХ.

Сущность изобретения заключается в том, что металлсодержащие стабилизаторы получают следующим образом:

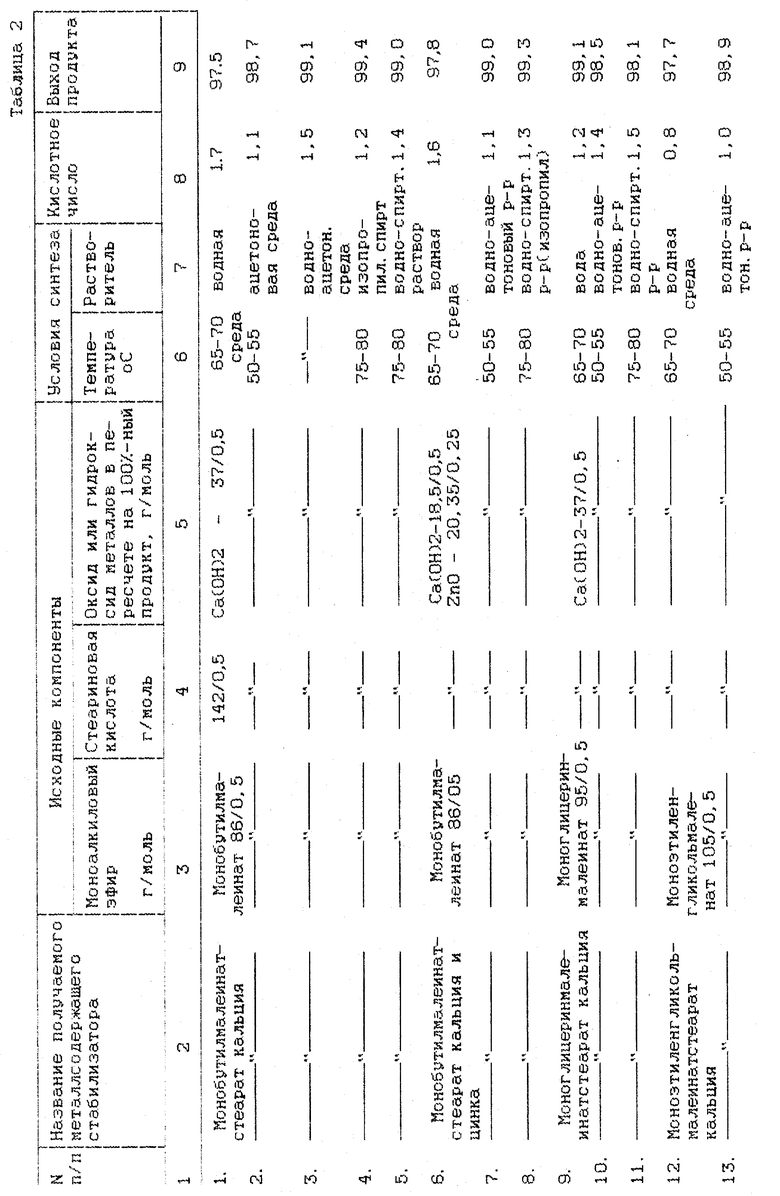

Моноалкиловые эфиры о-фталевой или малеиновой кислот подвергают взаимодействию со стеариновой кислотой и гидроксидами или оксидами металлов второй группы, в качестве которых используют Ca, Ba, Cd или их двухкомпонентные смеси при стехиометрическом соотношении исходных компонентов, с использованием в качестве растворителя воды, ацетона, одноатомного спирта предельного ряда C1-C4 или смеси воды с ацетоном или указанным спиртом и процесс ведут при нагревании при 50-80oC. Обычно в качестве моноалкилового эфира о-фталевой кислоты используют монобутилфталат, моноглицеринфталат, а в качестве моноалкилового эфира малеиновой кислоты используют моноглицеринмалеинат, монобутилмалеинат и моноэтиленгликольмалеинат.

Сущность изобретения достигается совокупностью существенных признаков:

смесь моноэфиров о-фталевой или малеиновой кислоты и стеариновой кислоты подвергают взаимодействию с гидроксидами или оксидами металлов в стехиометрическом соотношении исходных компонентов;

процесс ведут с использованием в качестве растворителя воды, ацетона, одноатомного спирта предельного ряда C1-C4 или смеси воды с ацетоном или указанным спиртом;

процесс проводят при нагревании при 50-80oC.

Совокупность вышеперечисленных существенных признаков обеспечивает достижение технического результата, а именно повышения качества получаемого металлсодержащего стабилизатора.

Содержание в стабилизаторе сложноэфирной группы способствует хорошей совместимости с ПБХ, увеличивает гибкость молекулярных мостиков.

Способ осуществляется следующим образом.

Процесс получения металлсодержащих стабилизаторов проводят при стехиометрическом соотношении исходных реагентов и через образование моноалкилового эфира (мoнoaлкилфтaлaтa или моноалкилмалеината).

В трехгорлую колбу, снабженную обратным холодильником и термометром, помещают соответствующий ангидрид (о-фталевый, малеиновый), спирт (бутиловый, глицерин, этиленгликоль). Смесь перемешивают при температуре 60-110oC до наступления полной прозрачности, стадия получения моноалкилового эфира считается законченной при достижении соответствующего кислотного числа. Условия получения моноалкиловых эфиров приведены в таблице 1.

В полученный моноалкиловый эфир добавляют стеариновую кислоту, растворитель. В качестве растворителя используют воду, спирт или водноспиртовый раствор (в качестве спиртов используют одноатомные спирты C1-C4, или ацетон, или водноацетоновый раствор). Далее при интенсивном перемешивании вводят гидроксид или оксид металлов Ca, Ba, Zn, Cd или их двухкомпонентные смеси.

Реакционную массу интенсивно перемешивают в течение 1,5-2 ч при 50-80oC. Контроль полноты превращения исходных веществ осуществляют по кислотному числу реакционной массы. Процесс считается законченным когда отобранная проба имеет кислотное число не более 2 мг КОН/г. Готовый продукт отфильтровывают и сушат горячим воздухом в аэрофонтанной сушилке при температур 80-90oC. Выход целевого продукта достигает 97,5-99% от теоретического. Продукт получают в виде мелкодисперсного порошка.

Сущность изобретения поясняется следующими примерами.

Пример 1. В трехгорлую колбу, снабженную обратным холодильником, термометром, помещают малеиновый ангидрид - 49/0,5 г/моль, бутиловый спирт - 37/0,5 г/моль. Смесь перемешивают при 60oC до наступления полной прозрачности, затем отбирают пробу для определения кислотного числа. Стадия получения монобутилмалоината считается законченной при достижении кислотного числа 320 мгКОН/г. Выход монобутилмалеината - 86/0,5 г/моль.

В полученный монобутилмалеинат добавляют 142/0.5 г/моль стеариновой кислоты в водной среде. При интенсивном перемешивании вводят 37/0,5 г/моль гидроксида кальция. Реакционную массу интенсивно перемешивают в течение 1,5-2 ч при 65oC. Контроль полноты превращения исходных веществ осуществляют по кислотному числу реакционной массы. Процесс считается законченным, когда отобранная проба имеет кислотное число не более 2 мгКОН/г.

Полученный продукт - монобутилмалеинатстеарат кальция (кислотное число 1,7 мгКОН/г) отфильтровывают и сушат горячим воздухом в аэрофонтанной сушилке при 80-90oC. Выход целевого продукта - 97,5%. Продукт получают в виде мелкодисперсного порошка.

Пример 2. Аналогично примеру 1, процесс получения монобутилмалеинатстеарат кальция поводят при температуре 50oC, в среде ацетона, кислотное число полученного продукта 1,1 мгКОН/г, выход -98,7%.

Пример 3. Аналогично примеру 1, процесс получения монобутилмалеинатстеарата кальция проводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта - 1,5 мгКОН/г, выход - 99,1%.

Пример 4. Аналогично примеру 1, процесс получения монобутилмалеинатстеарат кальция проводят при 75oC в среде изопропилового спирта. Кислотное число полученного продукта -1,2 мгКОН/г, выход - 99,4%.

Пример 5. Аналогично примеру 1, процесс получения монобутилмалеинатстеарат кальция проводят при 75oC в среде водноизопропилового раствора. Кислотное число полученного продукта - 1,4 мгКОН/г, выход - 99%.

Пример 6. Аналогично примеру 1, процесс получения монобутилмалеинатстеарат кальция и цинка проводят при 65oC, а гидроксид кальция вводят вместе с оксидом цинка при их мольном соотношении 1:1 и количественном соотношении CA(OH)2 - 18,5/0,25 г/моль, Zn0 - 20,35/0,25 г/моль в водной среде при 65oC. Кислотное число полученного продукта 1,6 мгКОН/г, выход - 97,8%.

Пример 7-8. Аналогично примерам 1 и 6, процесс проводят при 50 и 75oC в водноацетоновом растворе и водноизопропиловом растворе соответственно. Кислотное число соответственно 1,1 и 1,3 мгКОН/г, выход - 99% и 99,3%.

Пример 9. Аналогично примеру 1, моноалкилэфир - моноглицеринмалеинат - получают взаимодействием 49/05 г/моль малеинового ангидрида с 46/0,5 г/моль глицерина при 60oC. Кислотное число моноглицеринмалеината - 290 мгКОН/г, выход его 95/0,5 г/моль.

В 95/0,5 г/моль моноглицеринмалеината добавляют 37/0,5 г/моль Cа(OH)2, перемешивают при 65oC в водной среде. Кислотное число полученного продукта моноглицеринмалеинатстеарат кальция - 1,2 мгКОН/г, выход его 99,1%.

Пример 10. Аналогично примерам 1 и 9, процесс проводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта 1,4 мг КОН/г, выход - 98,5%.

Пример 11. Аналогично примерам 1 и 9, процесс проводят при 75oC в водноизопропиловом растворе. Кислотное число полученного продукта 1,5 мгКОН/г, выход - 98,1%.

Пример 12. Аналогично примеру 1, моноалкилэфир - моноэтиленгликольмалеинат - получают взаимодействием 49/05 г/моль малеинового ангидрида с 31/0,5 г/моль этиленгликоля при 60oC. Кислотное число моноэтиленгликольмалеината 345 мгКОН/г, выход его - 80/0,5 г/моль.

В 80/0,5 г/моль моноэтиленгликольмалеинат добавляют 37/0,5 г/моль Cа(OH)2 перемешивают при 65oC в водной среде. Кислотное число полученного продукта моноэтиленгликольмалеинатстеарат кальция - 0,8 мгКОН/г, выход 97,7%.

Пример 13. Аналогично примерам 1 и 12, процесс получения моноэтиленгликольмалеинатстеарат кальция проводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта 1,0 мгКОН/г, выход - 98,9%.

Пример 14. Аналогично примерам 1 и 12, процесс получения моноэтиленгликольмалеинатстеарат кальция проводят при 75oC в водноизопропиловом растворе, кислотное число полученного продукта 0,9 мгКОН/г, выход 99%.

Пример 15. Аналогично примерам 1 и 9, процесс получения моноглицеринмалеинатстеарат бария проводят при 65oC в водной среде, в 95/0,5 г/моль моноглицеринмалеината добавляют 86/0,5 г/моль Ba(OH)2. Кислотное число полученного продукта 0,8 мгКОН/г, выход его 99.1%.

Пример 16. Аналогично примерам 1 и 15, процесс получения моноглицеринмалеинатстеарат бария проводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта 1,5 мгКОН/г, выход 98,9%.

Пример 17. Аналогично примерам 1 и 15, процесс получения моноглицеринмалеинатстеарат бария проводят при 75oC в водноизопропиловом растворе. Кислотное число полученного продукта 1,8 мгКОН/г, выход - 98,8%.

Пример 18. Аналогично примерам 1 и 9, процесс получения моноглицеринмалоинатстеарат цинка проводят при 65oC в водной среде. В 95/0,5 г/моль моноглицеринмалеината добавляют 41/0,5 г/моль ZnO. Кислотное число полученного продукта 1,4 мгКОН/г, выход 97,9%.

Пример 19. Аналогично примерам 1 и 8, процесс получения моноглицеринмалеинатстеарат цинка проводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта 0,5 мгКОН/г, выход - 99,3%.

Пример 2.0. Аналогично примерам 1 и 18, процесс получения моноглицеринмалеинатстеарат цинка поводят при 75oC в водноизопропиловом растворе. Кислотное число 0,8 мгКОН/г, выход - 98,7%.

Пример 21. Аналогично примерам 1 и 9, процесс получения моноглицеринмалеинатстеарата кадмия проводят при 65oC в водной среде. В 95/0,5 г/моль моноглицеринмалеината добавляют 64/0,5 г/моль CdO. Кислотное число полученного продукта 1,1 мгКОН/г, выход - 97,8%.

Пример 22. Аналогично примерам 1 и 21, процесс получения моноглицеринмалеинатстеарат кадмия проводят при 50oC в водноацетоновом растворе. Кислотное число 1,0 мгКОН/г, выход - 98,7%.

Пример 23. Аналогично примерам 1 и 21, процесс получения моноглицеринмалеинатстеарат кадмия проводят при 75oC в водноизопропиловом растворе. Кислотное число полученного продукта 0,9 мгКОН/г, выход 99,5%.

Пример 24. Аналогично примерам 1 и 9, процесс получения моноглицеринмалеинатстеарат бария и кальция проводят при 65oC в водной среде. В 95/0,5 г/моль моноглицеринмалеината вводят гидроксид бария и кальция при их мольном соотношении 1: 1 и количественном соотношении Ba(OH)2 - 43/0,25 г/моль, Ca(OH)2 - 18,5/0,25 г/моль. Кислотное число полученного продукта - 1,8 мгКОН/г, выход - 98,5%.

Пример 25. Аналогично примерам 1, 9 и 24, процесс получения моноглицеринмалеинатстеарат бария и кальция поводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта 1,5 мгКОН/г, выход -98,7%.

Пример 26. Аналогично примерам 1, 9 и 24 процесс получения моноглицеринмалеинатстеарат бария и кальция проводят при 65oC в водноизопропиловом растворе. Кислотное число полученного продукта 1,2 мгКОН/г, выход 99,1%.

Пример 27. Процесс получения металлсодержащих стабилизаторов проводят при стехиометрическом соотношении реагирующих компонентов.

Синтез металлсодержащих стабилизаторов проводят через образование моноалкилфталата.

В трехгорлую колбу, снабженную обратным холодильником и термометром помещают соответствующий ангидрид - фталевый -74/0,5 г/моль, бутиловый спирт - 37/0,5 г/моль. Смесь перемешивают при 105oC до наступления полной прозрачности, затем отбирают пробу для определения кислотного числа, стадия получения монобутилфталата считается законченной при достижении соответствующего кислотного числа - 250 мгКОН/г. Выход монобутилфталата 111/0,5 г/моль.

В полученный монобутилфталат добавляют 142/0,5 г/моль стеариновой кислоты в водной среде. При интенсивном перемешивании вводят 37/0,5 г/моль гидроксида кальция. Реакционную массу интенсивно перемешивают в течение 1,5-2 ч при 65oC. Контроль полноты превращения исходных реагентов осуществляют по кислотному числу. Процесс считается законченным, когда кислотное число не более 2 мгКОН/г.

Полученный продукт - монобутилфталатстеарат кальция (кислотное число 0,9 мг КОН/г) отфильтровывают и сушат горячим воздухом в аэрофантанной сушилке при 80-90oC. Продукт получают в виде мелкодисперсного порошка.

Пример 28. Аналогично примеру 27, процесс получения монобутилфталатстеарат кальция проводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта 1,5 мгКОН/г, выход 97,9%.

Пример 29. Аналогично примеру 27, процесс получения монобутилфталастеарат кальция проводят при 65oC в водноизопропиловом раствор, кислотное число полученного продукта 1,9 мгКОН/г, выход - 98%.

Пример 30. Аналогично примеру 27, процесс получения монобутилфталатстеарат кадмия проводят при 65oC в водной среде - вводят 64/0,5 г/моль CdO. Кислотное число полученного продукта 1,8 мгКОН/г, выход - 98%.

Пример 31. Аналогично примерам 27 и 30, процесс получения монобутилфталатстеарат кадмия проводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта 0,9 мгКОН/г, выход 99,5%.

Пример 32. Аналогично примерам 27 и 30, процесс получения монобутилфталатстеарат кадмия проводят при 75oC в водноизопропиловом растворе, кислотное число полученного продукта - 1,0 мгКОН/г, выход 98,7%.

Пример 33. Аналогично примеру 27, моноалкилэфир - моноглицеринфталат - получают взаимодействием 74/0,5 г/моль фталевого ангидрида с 46/0,5 г/моль глицерина при 105oC. Кислотное число моноглицеринфталата - 230 мгКОН/г, выход 120/0,5 г/моль.

В полученный моноглицеринфталат добавляют 142/0,5 г/моль стеариновой кислоты в водной среде. При интенсивном перемешивании вводят 37/0,5 г/моль гидроксида кальция при температуре 65oC. Кислотное число полученного продукта 1,1 мгКОН/г, выход - 97,8%.

Пример 34.

Аналогично примерам 27 и 33, процесс получения моноглицеринфталатстеарат кальция проводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта - 0,8 мгКОН/г, выход - 98,7%.

Пример 35. Аналогично примерам 27 и 33, процесс получения моноглицеринфталатстеарат кальция проводят при 75oC в водноизопропиловом растворе. Кислотное число полученного продукта 0,5 мгКОН/г, выход - 99,3%.

Пример 36. Аналогично примеру 27 моноалкилэфир - моноэтиленгликольфталат - получают взаимодействием 74/0,5 г/моль фталевого ангидрида с 31/0,0 г/моль этиленгликоля при 105oC. Кислотное число моноэтиленгликоля - 260 мгКОН/г, выход 105/0,5 г/моль.

В полученный моноэтиленгликольфталат добавляют 142/0,5 г/моль стеариновой кислоты в водной среде. При интенсивном перемешивании вводят 37/0,5 г/моль гидроксида кальция при 65oC. Кислотное число полученного продукта 1,4 мгКОН/г, выход - 97,9%.

Пример 37. Аналогично примерам 27 и 36, процесс получения моноэтиленгликольфталатстеарат кальция проводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта - 1,7 мгКОН/г, выход - 98,8%.

Пример 38. Аналогично примерам 27 и 36, процесс получения моноэтиленгликольфталатстеарат кальция поводят при 75oC в водноизопропиловом растворе. Кислотное число полученного продукта 1,5 мгКОН/г, выход 98,6%.

Пример 39. Аналогично примерам 27 и 36, процесс получения моноэтиленгликольфталатстеарат цинка проводят при 65oC в водной среде - вводят 41/0,5 г/моль ZnO. Кислотное число полученного продукта 1,3 мгКОН/г, выход - 98,5%.

Пример 40. Аналогично примерам 27, 36, 39, процесс получения моноэтиленгликольфталатстеарат цинка проводят при 50oC в водноацетоновом растворе. Кислотное число полученного продукта 0,8 мгКОН/г, выход - 99,1%.

Пример 41. Аналогично примерам 27, 36 и 39, процесс получения моноэтиленгликольфталатстеарат цинка проводят при 75oC в водноизопропиловом растворе. Кислотное число полученного продукта 1,5 мгКОН/г, выход - 99,3%.

Стабилизирующая эффективность полученных металлсодержащих продуктов в отношении поливинилхлоридной композиции оценивают по показателю "термостабильность" по стандартной методике (ГОСТ 14041-91) как индукционный период до выделения свободного HCl из поливинилхлоридной композиции (185oC). Результаты испытаний приведены в таблице 3. Как видно, термостабильность полученных металлсодержащих стабилизаторов выше по сравнению с известным стабилизатором - стеаратом кальция.

Использование предлагаемого способа позволит:

- расширить ассортимент используемых стабилизаторов ПВХ,

- получить стабилизатор ПВХ с лучшей термостабильностью по сравнению с прототипом,

- использовать в качество исходного сырья более дешевые и доступные компоненты,

- вести процесс в водной среде, что позволит снизить себестоимость получаемого стабилизатора ПВХ,

- использовать в качестве растворителя ацетон и водноацетоновый раствор, что дает возможность получать при необходимости готовый продукт в виде высокодисперсного порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 1999 |

|

RU2156758C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2211229C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2193582C1 |

| Способ получения металлсодержащей смазки для ПВХ-композиции | 2017 |

|

RU2642075C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 2004 |

|

RU2259993C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 1997 |

|

RU2124495C1 |

| Способ получения металлсодержащей смазки для поливинилхлоридной композиции | 2017 |

|

RU2644898C1 |

| ПОЛИВИНИЛХЛОРИДНАЯ ПЛЕНКА | 2001 |

|

RU2193580C1 |

| ПОЛИВИНИЛХЛОРИДНАЯ ПЛЕНКА | 2001 |

|

RU2193581C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КАБЕЛЬНОГО ПЛАСТИКАТА | 2004 |

|

RU2251559C1 |

Изобретение относится к нефтехимическому синтезу, а именно к способу получения металлсодержащего стабилизатора поливинилхлорида, и может быть использовано в производстве ПВХ-пленок, искусственных кож, кабельного пластиката и т.п. Задача изобретения - расширение ассортимента используемых металлсодержащих стабилизаторов ПВХ. Сущность изобретения: моноалкиловые эфиры о-фталевой или малеиновой кислоты подвергают взаимодействию со стеариновой кислотой и гидроксидами или оксидами металлов второй группы, в качестве которых используют Са, Ва, Zn, Cd или их двухкомпонентные смеси при стехиометрическом соотношении исходных компонентов, с использованием в качестве растворителя воды, ацетона, спирта или смеси воды с ацетоном или спиртом и процесс ведут при нагревании при 50-80°С. Технический результат - повышение качества получаемого металлсодержащего стабилизатора ПВХ. Использование изобретения позволит расширить ассортимент используемых стабилизаторов, получить стабилизатор с лучшей термостабильностью по сравнению с прототипом, использовать в качестве исходного сырья более дешевые и доступные компоненты, вести процесс в водной среде, что позволит снизить себестоимость получаемого стабилизатора, использовать в качестве растворителя ацетон или водно-ацетоновый раствор, что дает возможность получать при необходимости готовый продукт в виде мелкодисперсного порошка. 2 з.п.ф-лы, 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 1997 |

|

RU2124495C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ НАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ ИЛИ ИХ СМЕСЕЙ | 1991 |

|

RU2029759C1 |

| Машина для измельчения, например, стрептоцида | 1947 |

|

SU77016A1 |

| Способ получения комплексных стабилизаторов поливинилхлорида | 1975 |

|

SU601276A1 |

| РАБОЧЕЕ КОЛЕСО ГИДРОТУРБИНЫ | 0 |

|

SU279493A1 |

| DE 3806192 A1, 07.09.1989 | |||

| DE 4019167 A1, 19.12.1991 | |||

| US 5274144 A, 28.12.1993 | |||

| US 2945051 A, 12.07.1960 | |||

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КРОВЯНОГО ПОРОШКА | 1998 |

|

RU2134517C1 |

Авторы

Даты

2000-12-10—Публикация

1999-09-10—Подача