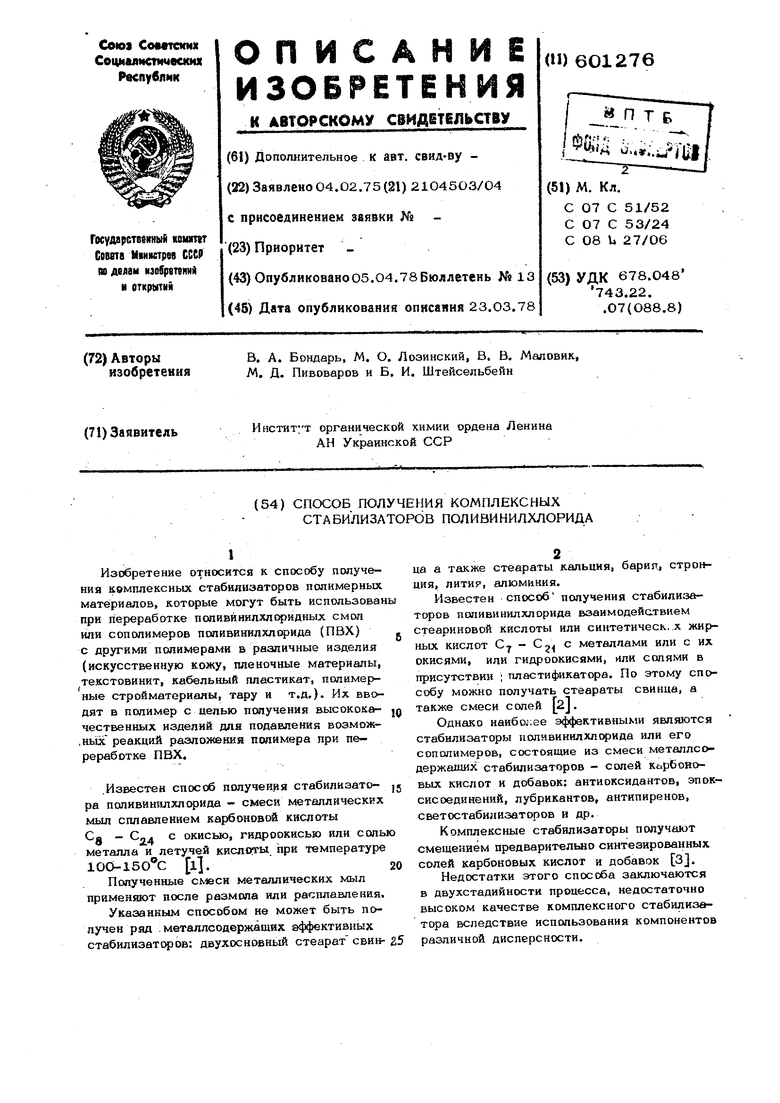

Изобретение относится к способу получения комплексных стабилизаторов полимерных материалов, которые могут быть использован при переработке попивйнилхлскидных смол или сополимеров поливинилхлфида (ПВХ) с другими полимерами в различные изделия (искусственную кожу, пленочные материалы, текстовинит, кабельный пластикат, полимерные стройматериалы, тару и т.д.). Их вводят в полимер с целью получения высококачественных изделий для подавления возмож,нь1х реакций разложения полимера при переработке ПВХ. .Известен способ полуяен 1я стабилизатоpa поливинилхлорида - смеси металлических мыл сплавлением карбонов кислоты Со - С„л с окисью, гидроокисью или соль металла и летучей кислоты при температуре 100 15ОС l. Полученные смеск металлических мыл применяют после размола или расплавления, Указанным способом не может быть получен ряд : металлсодержащих аффективных стабилизаторов: двухосновный стеарат евинца а также стеараты кальция, барип, стронция, литир, алюминия. Известен способ получения стабилизаторов паливинилхлорида взаимодействием стеариновой кислоты или синтетическ..х жирных кислот C-J - С с металлами или с их окисями, или гидроокисями, или солями в присутствии ; пластификатора. По этому способу можно получать стеараты свинца, а также смеси солей 2. Однако наибо;:ее эффективными являются стабилизаторы поливинилхле ида или его сополимеров, состоящие из смеси металлсодержащих стабилизаторов - солей кьрбоновых кислот и добавок: антиоксидантов, эпоксисоединений, лубрикантов, антипиренов, светостабилизаторов и др. Комплексные стабилизаторы получают смещением предварительно синтезированных солей карбонйвых кислот и добавок 3j. Недостатки этого способа заключаются в двухстадийности процесса, недостаточно высоком качестве комплексного стабилизатора вследствие использования компонентов различной дисперсности. Целью настояшего изобретения является упрощение технологии процесса, а именно совмешение в одну стадию получения солей к)боновых кислот и комплексного стабилизатора и повышение качества стабилнзат{Чзв Эта цель достигается тем, что получение солей карбоновых кислот проводят в присутствии добавок, входящих в состав комплексного стабилизатора. Предлагаемый способ заключается в том, что карбоновые кислоты или их ангидриды, или их смеси подвергают взаимодействию- с окисями или гидроокисями, или солями металлов, или q их смесями при нагревании в присутствии добавок при следующем соотношении компонентов (в вес.%) Карбоновые кислоты и (или) их ангидриды15-40 Окиси и (или) гидроокиси,, и(или) соли металлов4-20 ДобавкиОстальн Предпочтительно, с целью интенсификации процесса, в качестве добавок использовать глицерин, триатиленгликоль, шклогексанон, уксусную кислоту, диоктилфталат, &енпакр№лат, эфир тр э шгеигли оля и фталввой в ме а филово& кислот, днфенвяолщ}опа12, иовол ион воду. Желательно,, с целью повышения стабили фуюошх свойств, в качестве добавок испопьзоеать эпоксидиртеанное соевое масло, эпоксидную смолу, 2-этилгексилдифенилфосф трис(нонилфенил) фосф1Т, Препочтительно, с целью улучшения физико-механических свойств поливинилхлорида в качестве добавок использовать мел, пара н, двуокись титана, пасту пигмента, диоктилфталат. Нагревание проводят до 6О-140 С. Получение сояей в присутствии добавок| входящих в состав стабилизатора, позволяет интенсифицировать процесс, так как добавки активируют процесс сoneобразования. Образование металлсбдержащих хвмичео- ких стабилизаторов (солеобразование) в сре де добавок проходит при пониженных темпе ратурах (на 2О-30 С ниже, чем в известно способе), значительно скорее (в течение 2 3 часов против 5-6 часш) с более высейкими выходами (96-99% щ)атив 9О-92%) Пример 1, Состав загружаемых компонентов (в вес.%): Карбоновые кислрты (СЖК фракции С,о- С«)37,2 ., гидроокиси металлов (окись цинка, окись кадмия,гидроокись бария) Активаторы сопеобразования (дирктилфгалат глицерин. эфир триэтилешликопя на основе фталёеой, и метакриловой кислот МГФ 9 ПС)24,4 Дрзггие добавки (эпоксидирова ное соевое масло, диоктилфталат, дифенилолпропан) 20,4 Суммарное уравнение солеобразовання 6iCH,(.CH2)COOH- 20CaO + 0,5ZhO + noea(OKl;j-8H20 .о AaetnueptiKatnop- глицерин. +МГФ -9 nC,t С о|:сНз(скр„соод2Са+.о,5Ссн,( (cH.) сооЗ,Во1 12о;5Н.о,гдеп-в-11. 9 ПАВ центробежный смеситель волчкового типа из мерника 1 загружают 50 кг (0,249 кг/моль) синтетической жирной кис(кислотное число лоты фракции С -С 275), включают перемешивание и сливают из у ерншса 2 20-25 г диоктилфталата, нз мерника ,в кг глицерина, из мерника 4 - 0,68 кг МГФ-9 ОС. Затем в рубашку смесителя подключают вар. поднимают температуру массы до 8О-85 С и при этой температуре загружают в смеситель через автовесы 10,6 кг (О,0815 кг/моля) оквсн кадмия и 0,1 кг (0,О0123 кг/моля) окиси цинка. За. счет.реакции температура реакционной смеси повьаиается на 1D-15 C. После npeKpaui ниях:амопроизвольного разогрева температуру повышают , до 105-115 С пуском пара в рубашку смесителя. При этой температуре реакционную смесь шадержввают до обесцвечивания. Затем пуском вода в рубашку смесителя массу охлаждают до 7О-80 С и через автовесы в смеситель загрз жают 13,5 яг (О,0407 кг/моля) гидроокиси бария (Ва{ОН), 8 ), Через н&которое время температ1фа смеси повышает ся на 1О-2О С, наблюдается интенсивное испарение вода, возможно интенсивное вспениввЕще.. После окончания саморазогрева при 1ОО-1О5®С продолжают отгонку реакцьо ной воды. После отгонки воды отбирают пробу и при положительном анализе в смеситель догружают из мерника 2 еще 25-20 кг диоктилфталата, из мерника 5 - 6,8 кг эаокг св щрованного соевого масла, 0,7 кг дифешь лолпропана и продолжают перемешивание до получения однородной массы. Готовый продукт сливают через охладитель в тару или испопьзуют для попучешЕя более сложного. СКСС. Выход продукта - 120 кг или дв,5%. По внешнему виду целевой 1фодукт щзедставпяет собойао юнжную одвс одную пасту 1фемов{ЯО 1Шета. Общее время процесса 2,5-2,75 часа. Подучают продукт повыше нного ачества Результат анализа. Найдено, %: Ва 4,5; С 6,68; ZnO,17i ппао-гафикатор 33«

ВТУ, %: Ва 4,О-4,7{ Cd 6,6-7,65;

не менее О,О5; пластнфвкатор ЗО-35. П р и м е р 2. Сос-гав загружаемых компонентов (в вес.%):

К« боновые кислоты (СЖК5

4ipai.iWH . С, и - С,о) 28f5 Окиси гидроокиси металлов (окись цинка, окись квщлия, гидроокись бария)12,4 Актвват(фы сопеобраэоваиияю (диоктнлфгалат, глицерин, МГФ-9 ПС, триэтиленгликопь) 20,5 добавки (эпоксидироваиное соевое масдо, дифенилопвропан, диоктилф|; ат, Tinuviti.15 . .эпоксидирс аиная смола, паста пигмеита в диоктилфтапате, а-этилгексилдкфенилфосфит) 48,6 Суммарное сонеобразсжания СН,(СН.,)„ СООН+5СаО + ,)„СООН М

О.(ОН), глццерцн mifU9mu en.tjtv ioJ4 ) ПСДСщ

Ссн,сси,)„ сооД2са госсм5(см)„соо12са +

0,$CCH,{CH2 nCOO jjZ 10CCH,(CH,1ftC003aB«l+

t--iZSf, H,jO, где п - IS-f 8, h-е--мв центробежный смеситель в0пчк(вого типа из Ьбогревв емоГ: мерника 7 эагружакп 11,0 кг расплава СЖК 4Р иЕвии С - С 30 (кисдотиое число 20,5, температура 70-75°С)| шшючают перемешивание; и сливают иэ ме ника 2 10,О кг /шштилфпгвпдта вэ мерника 3 6,8 кг глицерина, иэ мерника 4-0,68 кг ПС, из мерника 6 - 26,4 кг триэти 35 ленгликоля, включают обогрев и прв темпер туре смеси эш ружают через автюесы 2f6 кг окиси кадмий. Затем температуру массы поднимают до lOO-lOS C н л| оаопжв ют перемешивание До сбесцвечнванвя массы 40 (5-1О миаут). К реаковошкй массе вз обогреваемого мерника 1 загружают ВО кг подмфетой до 80-85 С СЖК фракаив (кислотное число 275) и после перемешивания смеси в течевне 5-7 минут загружают через автовесы emelO,6 кг оциси кадмия и О,1 кг окиси оинка. За счет реакции температура мемссы повышает

ся на 5-lp С. Массу подогревают до 10О-11О С н выдерживают при этой температуре до обесцвечивания реакционной смеси.. Затем пуском воды в рубашку см сителя массу охлаждают до 75-80 С и через автовесы в смеситель загружают 13,5 кг Ва(ОН)2 - 8 . Температура смеси, через некоторое время повышается на 1О-2О С. После прекращения интенси|уного испарения влаги пуском пара в рубаиьку смесителя продолжают отгонку воды. По окончании отгонки воды (при попожительном анализе) в.смеситель загружают 6,8кг эпоксидирюанного соевси с масла 1,0 кг дифешшсшфопана, 5,2 кг Tinuvin . Поофе получения однородной массы в смеситель загружают смесь из 2б,г эпоксидировайной смолы,. 17 кг диоктилфтапата и О,О14 кг выпускаемой промышленностио формы пигмента гл окого фггалбцианинов го в диоктилфталате и перемешива|0т реав ционную массу до одн1 о1|ной консистенции. Затем в реакционную маосу вводят 26,4 кг 2-етш1гексилдифеиилфосфата 26,4 кг Ласта А ). После перемешиваивяготовую СКСС с температурой 8О-9О С исаойьзуют в производстве поливииялхлоридной композиции или выгружают в тару. Продолжительность всего процесса 3-3,5 часа.

Выход продукта - 195-198 кг ияи 9697%.

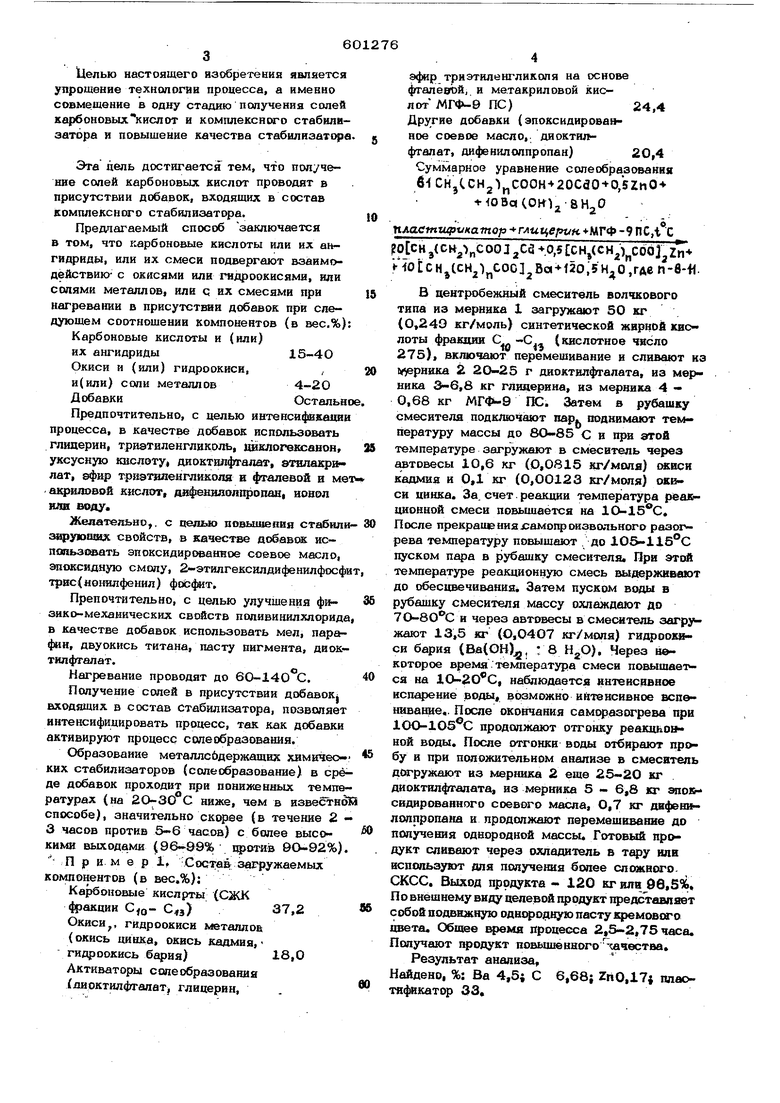

Результат анализа. , %: Oi 2,72; Ва 5,9; Zh О,9. В числело, %: С 2,84; Ва 5,85} Zn 1,08Пример 3. Состав загружаемых компонентов (в вес.%):Карбоновые кислоты (ц 1клопе{ггаыд«тракшбон1жая кислота, СЖК фракции

г с 17,О

Cl7-4eJ

Окись, гидроокись Металла (ояясь

свинца, окись калышя)17,0

Активатор сопеобразования (вода, уксусная кислота, диоктил фталат, и фенилолпропан)5.0,7

добавки (мел, дао«тилфгаяат)15,3

Суммарное уравве е реакции сопеобразшшвия

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стабилизатора для поливинилхлорида | 1979 |

|

SU933659A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СТАБИЛИЗАТОРОВ ДЛЯ ХЛОРСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2008 |

|

RU2400496C2 |

| Способ получения стабилизатора для поливинилхлорида на основе комплексных смесей солей свинца | 1978 |

|

SU777023A1 |

| Полимерная композиция | 1984 |

|

SU1199773A1 |

| КОМПЛЕКСНЫЙ СТАБИЛИЗАТОР ХЛОРСОДЕРЖАЩИХ ПОЛИМЕРОВ | 1994 |

|

RU2084472C1 |

| Способ получения фталатов металлов | 1973 |

|

SU491611A1 |

| Метод получения стеаратов металлов в пластификаторах | 1971 |

|

SU413854A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗАТОРОВ "СИНСТАД" ДЛЯ ПОЛИМЕРОВ И ЕГО ВАРИАНТЫ | 1995 |

|

RU2087460C1 |

| Состав для стабилизации поливинилхлорида | 1979 |

|

SU933660A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СТАБИЛИЗАТОРОВ ПОЛИВИНИЛХЛОРИДА | 1990 |

|

SU1809600A1 |

С-Hfi-Сн-d

.

оI ,,1СНзС Нг)п1СООН- X-НС -СК-С

ия

оо

i-0,5,,ea()2

Н2 О плостифинатор, (|ЖК,i t

H,jO, пластификатор, СЖК,

fc

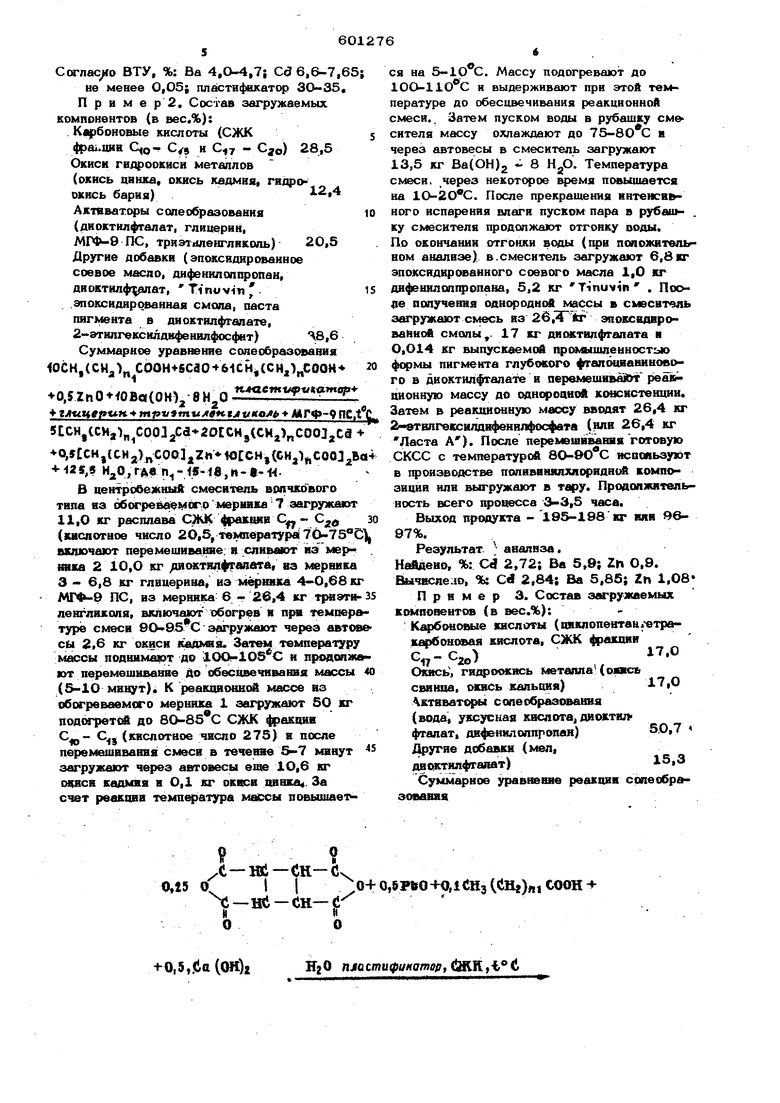

0,05 СНз №)nj da + , где п.-с,-с, в стеклянный четырехгорлый реактор, по мешенный Е масляную баню, снабженный эффективным механическим перемешиванием обратным хопадильникрм и термометром, загружают 75 мл горячей дистиллированной воды и 50 г ангидрида циклопентантетракар боковой кислоты, включают обогрев и перемешивание и выдерживают при работаюшем обратном холодильнике в течение 3D-45 ми нут. завершения гидролиза холодильник меняют на нисходяший и прибаая5ак т к суспензии циклопентантетракарбоновой кислоты в воде 1О6,2 г окиси свинца и 4-6 капель ледяной уксусной кислоты. Температуру массы постепенно доводят до 120°С. Масса, окрашенная после загрузки окиси свинца в желто-лимонный цвет, постепенно белеет, одновременно отгоняется вода. По мере отгонки воды в реакционную ма су добавляют порциями 200-250 г диоктил фталата, 2 г дифенилоппропана, затем при ВО-Эб с вводят 60 г синтетической жирной кислоты, фракцию С - С {кислотное число 2О5), и после ее расплавления в одно родную массу загружают 4,15 г гидроокиси кальция и продолжают отгонку воды до 1,5% влаги в реакционной массе. После положительного анализа в реакцио ную массу загружают 50 г высокодисперсного мела и 50 г диоктилфталата и продолжают перемешивание до получения однородной массы. Однородную массу, подвижную при 9О-95 С, выгружают в тару. При комнатно температуре СКСС представляет однородную пасту кремового оттенка, которая может быть использована в качестве СКСС в рецептурах кабельного пластика. Общее время процесса 3 часа. Выход пасты 500 г ипи 96%, ипи 98% в пересчете на сухое вешество. Результат анализа , Найдено, %: РЬ 19. Вычислено, %: р- 19,4, Найдено (кислотное число, г): КОН 8. Е$ычисдепо (кислотное число, г): KOli 8,15.

О

О

II

,0-С-нС - dH- и

- 0,25 РЬ

ы.

с-НС

dH -с

II

II

о

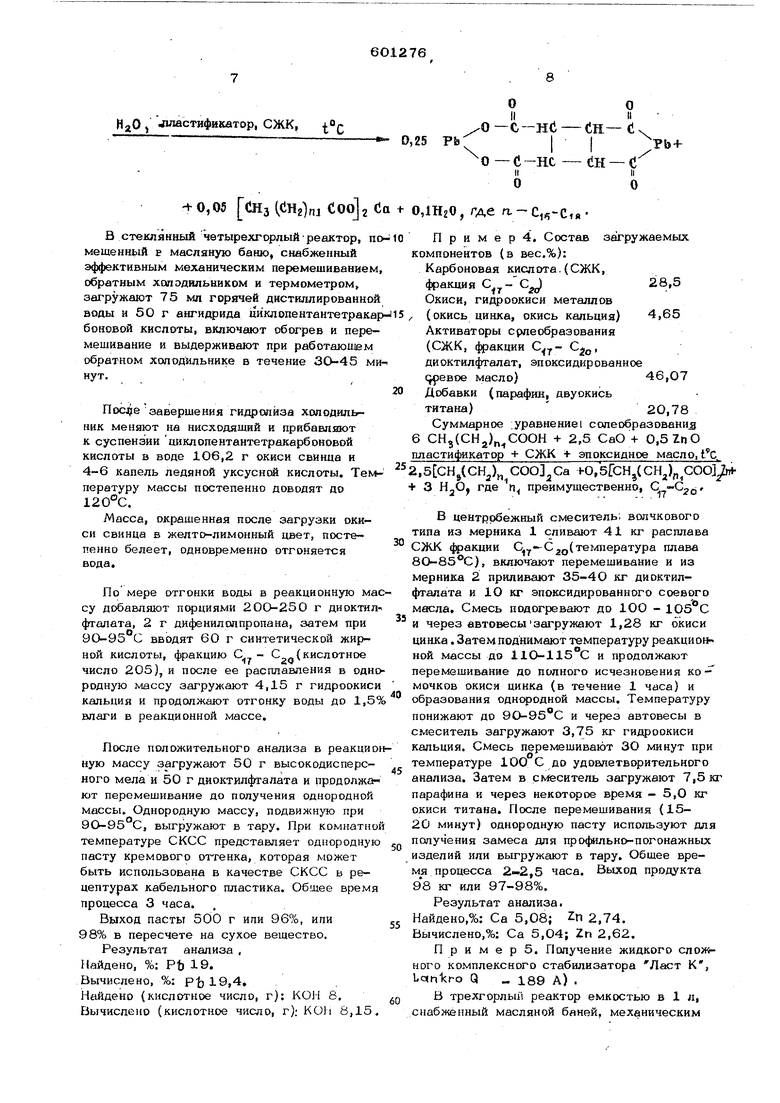

о П р и м е р 4. Состав загружаемых компонентов (в вес.%): Карбоновая кислота, (СЖК, фракция ,5 Окиси, гидроокиси металлов (окись цинка, окись кальция) 4,65 Активаторы срлеобразования (СЖК, фракции , диоктилфталат, эпоксидированное 9ревое масло)46,07 Добавки (парафин, двуокись титана)20,78 Суммарное уравнение солеобразованид 6 СН,(СН2) + 2,5 СаО + 0,5 ZnO пластификатор + СЖК эпоксидное масло, fc ,(СИ) Ю,,) f 3 НдО, где п прекмушественно, С В центробежный смеситель: волчкового типа из мерника 1 сливают 41 кг расплава СЖК фракции С,-С оСтег-я ература плава 8О-85 С), включают перемешивание и из мерника 2 приливают 35-4О кг диоктилфталата и 10 кг эпоксидированного соевого масла. Смесь подогревают до 1ОО - И через авто сызагружают 1,28 кг окиси цинка. Затем поднимают температуру реакцио ной массы до 11О-115 С и продолжают перемешивание до полного исчезновения ко-мочков окиси цинка (в течение 1 часа) и образования однфодной массы. Температуру понижают до 9О-95С и через автовесы в смеситель загружают 3,75 кг гищзоокиси кальция. Смесь перемешивают ЗО минут при температуре 100 С до удовлетворительного анализа. Затем в смеситель загружают 7,5кг парафина и через некоторое время - 5,0 кг окиси титана. После перемешивания (1520 минут) однородную пасту используют для получения замеса для про } шьно-погонажных изделий или выгружают в тару. Обшее время процесса 2-2,5 часа. Выход продукта кг или 97-98%. Результат анализа. Найдено,%: Са 5,08; п 2,74. Вычислено,%: Са 5,04; Zn 2,62. П р и м е р 5. Получение жидкого сложного комплексного стабилизатора Ласт К , Q „ 189 А) . В трехгорлый реактор емкостью в 1 л, снабженный масляной баней, механическим перемешиванием , обратным холодильником с насадкой Дина-Старка, загружают 140 г циклогексана, 17 О г синтетической жирной кислвты фракции С - С (кислотное число. - 39О,9), включают перемешивание, обогре, а в рубашку обратного холодильника-воду. При температуре смеси 7О-90 С загружают 15,12 г окиси цинка и 31,3 г окиси кадмия. При 9О-110С окрашенная в кирпичн| -красныйцвет масса постепенно обеспвечивавтся. После достижения 115- 120®С массу выдерживают при этой темпе ратуре в течение 40-50 минут, затем пони жают температуру массы до 9О-1ОО С и зйгружают 45 г гидроокиси бария восьми водной. При этом наблюдается самопронзво ный разогрев массы (на 5-1О С), Включают подогрев. Температуру массы медленно поднимают до 135-14О С. В течение этого периода отгоняется азеотроп циклогексанон - вода, который собирается в васадке. Воду по мере накопления отделяют (всего отгоняют 27-ЗО мл воды). После окончания отгонки азеэтропа в реакаиоваоб массе определяют содержание влаги-{0,5 - 1,5 %) и : при 9О-1ОО С и перемешивании в реакционную массу заг жают 9О г 2-этш1гексилдифенш1фосфита и 6О г дифенилфосфита. Температуру массы поднимают до 125-13О С и при этой тем ратуре и при перемешивании выдерживают в течение 2О-ЗО минут. Затем при 80-9О в массу загружают 1ОО г лигроина, выдерживают в течение 1О-15 минут и останавливают мешалку. При комнатной температуре раствор сло ного комплексного стабилизатора декантиру от небольшого осадка. Выход продукта - 450 г (95-98%). О-р гоны циклогексанола используют в синтезе. Результат анализа , Вычислено, %: Ва 3,04} Cd 6,О; 2п 2,66 Pib 3,56. Найдено,%: Ва 3,08} Cd 6,O9;Zn2,71; Pb 3,43. Примере. Сложный комплексный стабилизатор, нетоксичный для ПВХ пленок используемых в полиграфии (для стереопеча ти). В смеситель волчкового типа емкостью 4 л, снабженный эффективным перемешиван в масляным обогревом загружают 18О г триэтиленгликоля, 30 глоксиола Г-13 (па ; циальный эфир диола), 90 г глицерина, 540 г синтетических жирных кислот фракции С -С, (кислотное число 2О5), включают перемешивани:е, обогрев и при 120С загружают 19,7 окиси цинка. Реакционную массу вь держивают в течение 90-120 минут, пере6ешивая при 115-12О С. Затем температуу массы снижают до 85 С и загружают Наблюдается са3 г гидроокиси кальция на 5-10°С. Массу вьщерс азогрев массы Эв-ЮО С в течение двух чаиваЮт при -. ов. Температуру смеси снижают до 8О С, агружают 27 .г ионола (антиоксидант), 350 г эпоксидированного соевого масла, 0О г диокт11лфталата, 27О г трио-(нониленил) фосфита и 7ОО г пародоида К -120N латексный сополимер метилметакрилата и тилакрилата). Смесь перемешивают при емпературе 8О-90 С втечение4О-6Оминут о получения однородной пасты. Композицию, которая предсталвяет соой однородную, нерасслаивающуюся пасту белого цвета, выгружают. Выход продукта 3100-315О г (96-97%). Формула изобретения 1.Способ получения комплексных стабилизаторов поливинилхлорида, состояши из солей карбоновых кислот и добавок, включающий получение солей карбоновых кислот на основе окисей или гищзоокисей, или солей металлов при нагревании, от ли- чающийся тем, что, с целью ynpt щения процесса, повышения качества стабилизатора и выхода целевого продукта, окиси и (или) гидроокиси, и(или) соли металлов подвергают взаимодействию с карбоновыми киcлoтavч и (или) с их ангидридами в присутствии добавок при следующем соотношении исходных компонентов (в вев.%); Карбоновые шюлоты и (или) их ангидриды.15-40 Окиси и (или) гидроокиси, и (или) соли металлов4-2О Добавки. Остальное . 2.Способ по п. 1, о т л и ч а ю щ и йс я тем, что, с цедью интенсификации процесса, в качестве добавок используют глпцерин, триэтиленгликоль циклогексанои, уксус ную кислоту, диоктилфгалат, этилакрилат, эфир триэтиленгликоля фталевой и метакриловой кислот, дифёнилоппрооав ионол или воду. 3.Способ ifo п. 1, отличающийс я тем, что, с целью повышения стабилизирующих свойств, в качестве добаво( используют эпоксидированное соевое масло, эпоксидную смолу, 2-этилгексилдифенилфосфит, tpиc(иoшIлфeнил) фосфит. 4.Способ по. п. 1, отличающий с я тем, что, с целью улучшения физикомеханических свойств поливикилхлорида, в качестве добавок используют мел, парафин.

. ,601276

двуокись титана, пасту пигмента, диоктил-1. Патент Великобрвтании N 1136884,

Фтаяат.ал. С 2 С (С 07 С 51/52), 1968.

с я тем, 4fD-нагревание роводят до 6О-№ 413854, «ш. С 07 С 53/24. 1971.

140 С.VgИсточнакн инфс мацив, принятые во вни-3. Авторское свидетельство СССР

мание при экспертизе: & 295436, кл. С 08 45/48, 1969.

12

Авторы

Даты

1978-04-05—Публикация

1975-02-04—Подача