Изобретение относится к составам полимерных композиций на основе эпоксидных диановых смол и их отвердителей, которые могут быть использованы в качестве связующего для производства стеклопластиковых материалов, в частности оболочечных конструкций.

Известна эпоксидная композиция, включающая эпоксидиановый олигомер, изометилтетрагидрофталевый ангидрид и ускоритель - 50%-ный раствор в диэтиленгликоле комплекса трехфтористого бора с бис-(1-амино-2-нафталин) трисульфидом [А.с. 1525174 C 08 G 59/72, 30.11.89. Бюл. N 44].

Недостатком этой композиции является недостаточно высокая прочность полимерного материала.

Известна также полимерная композиция, состоящая из эпоксидиановой смолы, изометилтетрагидрофталевого ангидрида и ускорителя - 2,2-(диэтил-амино)диэтилового эфира [А.с. 1525173 C 08 G 59/68, 30.11.89. Бюл. N 44].

Недостатком композиции является невысокая прочность и теплостойкость.

Известен также состав эпоксидного связующего, включающий эпоксидную диановую смолу, отвердитель - изометилтетрагидрофталевый ангидрид, пластификатор и ускоритель-2,4,6,-трис(диметиламинометил)фенол [В.А. Лапицкий, А.А. Крицук. Физико-механические свойства эпоксидных полимеров и стеклопластиков, Киев, "Наукова думка", 1986].

Этот состав, используемый для получения стеклопластикового материала, не обеспечивает необходимые значения прочности и теплостойкости.

Наиболее близкой к заявляемой композиции является полимерная композиция [SU 1541227 А1 07.02.1990 г.], включающая эпоксидную диановую смолу, изометилтетрагидрофталевый ангидрид, триэтаноламин, оксид алюминия и дополнительно эпоксидную алифатическую смолу при следующем соотношении компонентов, мас.ч. :

Эпоксидная диановая смола - 100

Изометилтетрагирофталевый ангидрид - 94 - 104

Триэтаноламин - 0,3 - 0,5

Оксид алюминия - 300 - 500

Эпоксидная алифатическая смола - 34,8 - 37,7

Эта композиция используется в качестве конструкционных материалов для изготовления металлонасыщенных изделий и не может быть использована для получения стеклопластиковых материалов. Кроме того, изготовление этого композиционного материала является дорогостоящим, т.к. оксид алюминия вводится в большом количестве (300-500 мас.ч.). Состав не обеспечивает необходимые значения прочности и теплостойкости. Размер частиц наполнителя находится в пределах десятков мкм, и это приводит к образованию дефектных участков и снижению прочности материала, т.к. крупные (более 1мкм) частицы наполнителя не могут свободно располагаться в межструктурных пространствах полимера.

Задачей изобретения является получение полимерной композиции с улучшенными термомеханическими свойствами, термической стабильностью, без дефектных участков и более дешевым способом.

В этом состоит технический результат. Существенные признаки изобретения: полимерная композиция, включающая эпоксидную диановую смолу ЭД-20, отвердитель - изометилтетрагидрофталевый ангидрид, пластификатор - ЭДОС, представляющий собой смесь производных 1,3 диоксана - спиртов и их высококипящих эфиров, в качестве ускорителя - 2,4,6,-трис(диметиламинометил)фенол, а в качестве порошка оксида алюминия - ультрадисперсный порошок, при следующем соотношении компонентов, мас.ч.:

Эпоксидная диановая смола - 100

Изометилтетрагирофталевый ангидрид - 80

ЭДОС - 5

2,4,6,-трис(диметиламинометил)фенол - 1,5

Ультрадисперсный порошок оксида алюминия - 1,86 - 9,33

Изобретение основано на использовании "эффекта малых добавок" [В.П. Соломко. О явлении межструктурного наполнения и его влиянии на свойства полимеров / Механика полимеров, 1976, 1. Краткие сообщения. С. 162-165]. Ультрадисперсные порошки (УДП) [Гусев А.И. Нанокристаллические материалы: методы получения и свойства. Екатеринбург, 1998 г.] с размером частицы до 1 мкм полностью распределяются в межструктурных пространствах полимера на стадии его формирования, что приводит к снижению уровня микрогетерогенности полимерной матрицы и увеличению ее плотности, вследствие чего повышается стабильность материала. Это позволяет получить композицию с повышенными термомеханическими свойствами, повышенной термической стабильностью и бездефектной трехмерной сетчатой структурой полимера.

Наиболее адекватная оценка термостабильности материала возможна с помощью интегрального показателя, который учитывал бы как температурные, так и массово-конверсионные характеристики процесса. С этой целью было использовано понятие приведенной температуры деструкции Tпр, численное значение которой рассчитывается по уравнению:

Tпр= (1-αк)(Tк-Tн)+Tн,

где Tн, и Tк - температуры начала и конца области быстрой деструкции, которой соответствует максимум на кривой DTG-кривой; αк - потеря массы полимера при Tк [В.П. Закордонский, С.Я. Гнатышин, М.Н.Солтыс/Влияние высокодисперсных минеральных наполнителей на термическую стабильность эпоксидных полимеров// ЖПХ. 1998. Вып.9. Стр. 1524-1528].

Пример 1. Получение ультрадисперсного порошка Al2O3

Бумажные фильтры пропитывают 30%-ным раствором алюминий три(2-пропанолята) в 2-пропаноле, затем помещают их в емкость с водой, где проходит реакция гидролиза, после чего бумажные фильтры высушивают и сжигают, полученную золу удаляют при температуре 500oC, при этом волокна целлюлозы улетучиваются и остается оксид алюминия с размером удельной поверхности 50-70 м2/г (диаметр частиц 20-30 нм).

Пример 2. Полимерную композицию получают следующим образом. Эпоксидную диановую смолу ЭД-20, отвердитель изометилтетрагидрофталевый ангидрид, пластификатор ЭДОС, представляющий собой смесь производных 1,3 диоксана - спиртов и их высококипящих эфиров (ТУ 2493-003-13004749-93, Утверждено директором Опытно-промышленного предприятия Центра по разработке эластомеров, г. Казань, 1997 г.) и ускоритель - 2,4,6,-трис(диметиламинометил)фенол смешивают до получения однородной массы, отливают в формы и отверждают по режиму: 100oC - 1 ч, 130oC - 1 ч, 160oC - 3 ч, 130oC -1 ч, 100oC - 1 ч. Смешивание проводят при следующем соотношении компонентов, мас.ч.:

Эпоксидная диановая смола - 100

Изометилтетрагирофталевый ангидрид - 80

ЭДОС - 5

2,4,6,-трис(диметиламинометил)фенол - 1,5

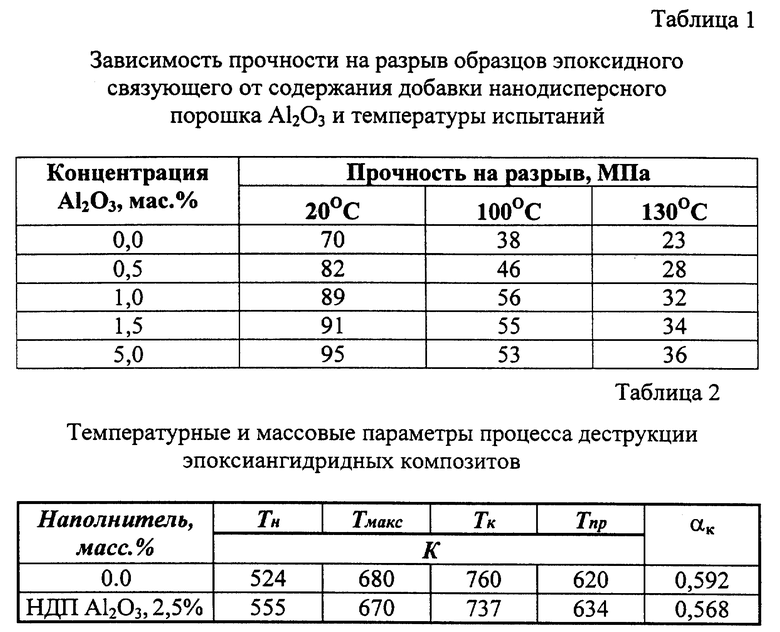

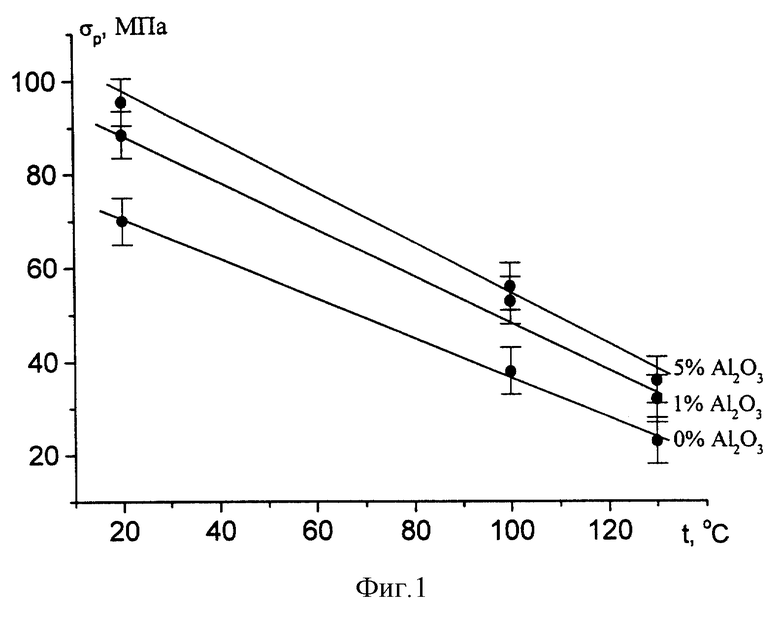

Затем определяют механическую прочность полученных образцов по стандартной методике (ГОСТ 11262-80) при разных температурах (20oC, 100oC, 130oC) (фиг.1, график 1).

Пример 3. В эпоксидную композицию по примеру 2 на стадии смешивания компонентов вводят добавку в виде ультрадисперсного оксида алюминия в количестве 1% от массы основного состава композиции. Определяют механическую прочность полученных образцов по ГОСТу (рис. 1, график 2). Прочность материала повышается на 27-47% по сравнению с исходной композицией (табл. 1).

Пример 4. В эпоксидную композицию (пример 2) на стадии смешивания компонентов вводят добавку в виде ультрадисперсного оксида алюминия в 5% от массы основного состава композиции. Определяют прочность полученных образцов по ГОСТу (фиг.1, график 3). Прочность в сравнении с исходной композицией повышается на 36-56% (табл. 1).

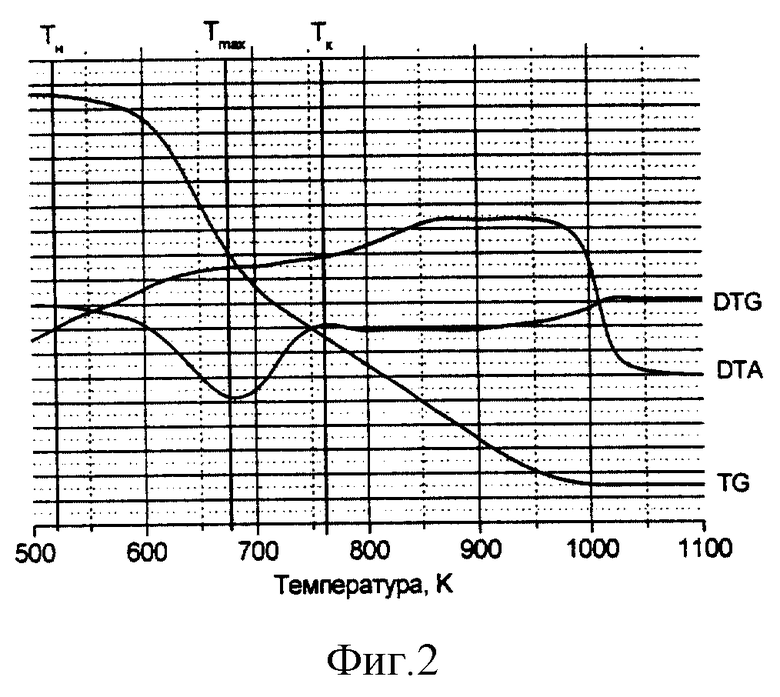

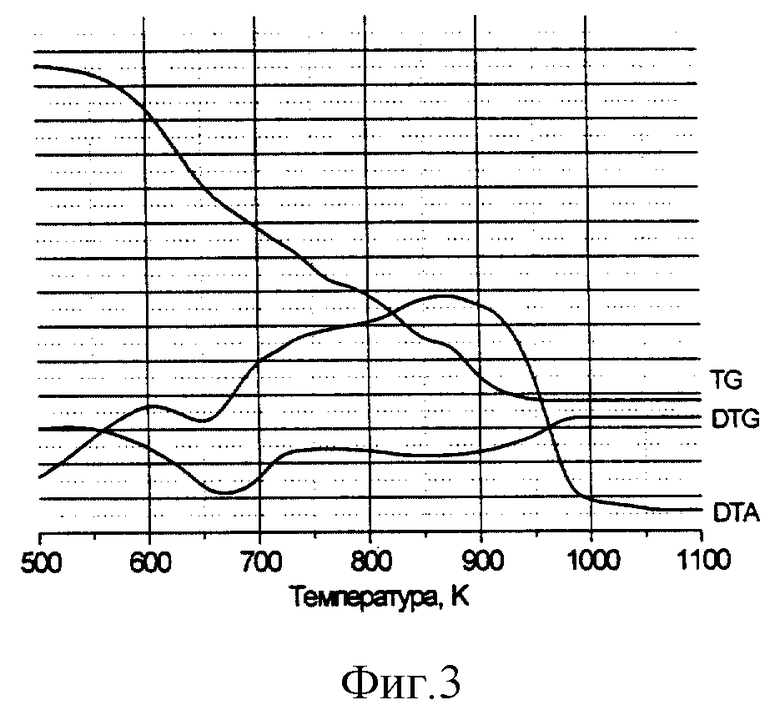

Пример 5. В эпоксидную композицию (пример 2) на стадии смешивания компонентов вводят добавку в виде ультрадисперсного оксида алюминия в количестве 2,5% к массе основного состава композиции, или 4,66 мас.ч. Затем определяют термическую стабильность полученной композиции методом дифференциальной термогравиметрии. Для сравнения аналогичному испытанию подвергают исходную полимерную композицию. Результаты в виде кривых (фиг.3) потери массы (TG), скорости потери массы (DTG) и кривых термических изменений (DTA) представлены на фиг. 2, 3.

Кривая DTG:

1. Композиция без оксида алюминия: начало области быстрой деструкции при T=525 K;

2. Композиция с оксидом алюминия: начало области быстрой деструкции при T=555 K.

Кривая DTA:

1. Композиция без оксида алюминия: начало термоокислительных процессов при T=500 K;

2. Композиция с оксидом алюминия: начало термоокислительных процессов при T=650K.

Кривая TG:

1. Композиция без оксида алюминия: степень потери массы (αк) при Tк - температуре конца области быстрой деструкции - 0,592;

2. Композиция с оксидом алюминия: степень потери массы (αк) при Tк - температуре конца области быстрой деструкции-0,568.

Из определения величины Tпр в соответствии с уравнением (1) следует, что смещение начала интенсивного разрушения полимерной матрицы (Tн) в область более высоких температур, уширение температурного интервала (Tк-Tн) и уменьшение степени потери массы в этом интервале приводят к повышению значения Tпр и объективно отображают более высокую стойкость полимера к действию температуры. Одновременное использование ТГ и ДТГ кривых обеспечивает надежную оценку параметра Tпр.

Анализ полученных результатов (табл. 2) показывает, что наибольшую термическую стабильность (наибольшее значение Tпр) имеет композиция, наполненная оксидом алюминия.

Таким образом, введение в эпоксидную композицию традиционного состава УДП оксида алюминия в количестве, необходимом для заполнения межструктурных пространств полимера, позволяет получить связующее с более высокими термомеханическими свойствами и термической стабильностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция | 2016 |

|

RU2633905C1 |

| СЫРЬЕВАЯ СМЕСЬ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2004 |

|

RU2269497C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2536141C2 |

| ОЛИГОМЕР 4,4'-БИС-(ГЛИЦИДИЛАМИНО)-3,3'-ДИХЛОРДИФЕНИЛМЕТАН И ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2009 |

|

RU2411268C1 |

| МОДИФИКАТОР ДЛЯ ПОВЫШЕНИЯ ЭЛАСТИЧНОСТИ И ПРОЧНОСТИ ЭПОКСИДНЫХ КОМПОЗИЦИЙ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ | 2009 |

|

RU2404214C1 |

| Наполненная эпоксидная композиция | 2016 |

|

RU2640519C1 |

| НОВЫЕ КАТАЛИЗАТОРЫ СО СТАБИЛИЗИРУЮЩИМ ЭФФЕКТОМ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2559492C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К ТЕРМОСТАРЕНИЮ | 2013 |

|

RU2561088C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 1999 |

|

RU2145617C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 2007 |

|

RU2339662C1 |

Изобретение относится к составам полимерных композиций на основе эпоксидных диановых смол и их отвердителей, которые могут быть использованы в качестве связующего для производства стеклопластиковых материалов, в частности оболочечных конструкций. Описывается полимерная эпоксидная композиция, включающая эпоксидную диановую смолу, ангидридный отвердитель - изометилтетрагирофталевый ангидрид, пластификатор, ускоритель и порошок оксида алюминия. Она отличается тем, что в качестве пластификатора она содержит пластификатор ЭДОС, представляющий собой смесь производных 1,3-диоксана-спиртов и их высококипящих эфиров, в качестве ускорителя композиция содержит 2,4,6 -трис(диметиламинометил)фенол, а в качестве порошка оксида алюминия - ультрадисперсный порошок при следующем соотношении компонентов, мас.ч: эпоксидная диановая смола 100, изометилтетрагирофталевый ангидрид 80, пластификатор ЭДОС 5, 2,4,6-трис(диметиламинометил)фенол 1,5, ультрадисперсный порошок оксида алюминия 1,86-9,33. Технический результат - разработка нового нетрадиционного состава эпоксидной матрицы с улучшенными термомеханическими свойствами, который может быть использован для получения стеклопластиковых материалов. 2 табл., 3 ил.

Полимерная эпоксидная композиция, включающая эпоксидную диановую смолу, отвердитель - изометилтетрагидрофталевый ангидрид, ускоритель, пластификатор и порошок оксида алюминия, отличающаяся тем, что в качестве пластификатора она содержит пластификатор ЭДОС, представляющий собой смесь производных 1,3 диоксана - спиртов и их высококипящих эфиров, в качестве ускорителя - 2,4,6-трис-(диметиламинометил)фенол, а в качестве порошка оксида алюминия - ультрадисперсный порошок при следующем соотношении компонентов, мас.ч.:

Эпоксидная диановая смола - 100

Изометилтетрагидрофталевый ангидрид - 80

Пластификатор ЭДОС - 5

2,4,6-трис(диметиламинометил)фенол - 1,5

Ультрадисперсный порошок оксида алюминия - 1,86 - 9,33н

| Полимерная композиция | 1987 |

|

SU1541227A1 |

| Связующее для стеклопластиков под реакцией КОРОЛЬКОВА Н.В | |||

| - М.: Химия, 1975, с.98-100 | |||

| ЛАПИЦКИЙ В.А | |||

| и др | |||

| Физико-механические свойства эпоксидных полимеров и стеклопластиков | |||

| - Киев: Наукова думка, 1986, с.30-32.ЛИ Х., НЕВИЛЛ К | |||

| Справочное руководство по эпоксидным смолам | |||

| - М.: Энергия, 1973, с.163, 166, 173, 177 | |||

| БЛАГОНРАВОВА А.А | |||

| и др | |||

| Лаковые эпоксидные смолы | |||

| - М.: Химия, 1970, с.81. | |||

Авторы

Даты

2000-12-10—Публикация

1999-03-22—Подача