Изобретение относится к ядерной энергетике, а именно способам дезактивации, и может быть использовано при удалении продуктов коррозии с внутренних поверхностей оборудования ядерных энергетических установок, например, контуров многократной принудительной циркуляции кипящих реакторов.

Процесс удаления отложений на внутренних поверхностях оборудования ядерного реактора сводится, как правило, к растворению их составами на основе органических и минеральных кислот. Поскольку основными компонентами этих отложений являются оксиды железа, в состав растворов входит щавелевая кислота, наиболее эффективно растворяющая эти оксиды [1]. Особенностью процесса удаления отложении с поверхности радиоактивного оборудования является то, что он протекает в присутствии гамма-излучения, вызывающего отрицательные последствия - вторичное осадкообразование за счет восстановления ионов трехвалентного железа в двухвалентное состояние. Другими источниками поступления двухвалентного железа являются коррозия сталей и наличие на поверхностях оборудования оксидов, содержащих двухвалентное железо (магнетита и его модификаций с легирующими элементами нержавеющей стали). Кроме того, во всех случаях в процессе обработки на поверхности углеродистой стали образуются радиоактивные отложения оксалата двухвалентного железа [2]. Наиболее эффективно оксалатные отложения растворяются в присутствии перекиси водорода. Эффективность растворения железоокисных отложений повышается, если обработку производить в две стадии: раствором щавелевой кислоты при pH = 2,5, а затем вводить перекись водорода до содержания в растворе 3-4 г/л [3].

Недостатками указанного способа являются:

- значительное газовыделение на стадии ввода перекиси водорода из-за окисления щавелевой кислоты, приводящее к выбросу летучих радионуклидов из раствора;

- высокие коррозионные потери углеродистой стали и цветных металлов;

- химическая активация металла при обработке перекисью водорода, поскольку вместе с отложениями с поверхности в раствор переходят пассивные оксидные пленки.

Известно также авторское свидетельство N 96451 на "Способ предохранения изделий из черных металлов от коррозии покрытием поверхностей этих изделий раствором нитрита натрия", в котором решается задача по пассивации поверхности путем нанесения окисной пленки Fe3O4. Однако без предварительной подготовки поверхности покрытие получается низкого качества.

Ближайшим аналогом является способ дезактивации внутренних поверхностей контурного оборудования, заключающийся в обработке в две стадии [4]:

- на I стадии обрабатывают щавелевокислым раствором (5-10 г/л), содержащим акцепторы продуктов радиолиза воды, например, нитрат-ионы;

- на II стадии обрабатывают разбавленным щавелевокислым раствором с добавлением перекиси водорода до содержания 0,3-0,4 г/л. За счет подавления восстановления трехвалентного железа снижается вторичное осадкообразование, что позволяет снизить в 10 раз количество вводимой на второй стадии обработки перекиси водорода - с 3-4 г/л до 0,3-0,4 г/л. Вследствие такого способа обработки уменьшается газообразование на стадии ввода перекиси водорода, а коррозионные потери углеродистой стали и цветных металлов уменьшаются в 5-6 раз.

Недостатками способа являются:

- значительные коррозионные потери углеродистой стали и цветных металлов:

- химическая активация металла при обработке перекисью водорода, что приводит к депассивации (интенсивной коррозии) оборудования в первоначальный момент после проведения дезактивации.

Задача, решаемая изобретением, заключается в снижении коррозионных потерь конструкционных материалов в процессе дезактивации с одновременной их пассивацией.

Сущность изобретения состоит в том, что в способе дезактивации внутренних поверхностей оборудования ядерного реактора путем обработки его растворами на основе щавелевой кислоты в две стадии, предлагается на второй стадии обработку вести разбавленным раствором щавелевой кислоты, содержащим нитрит-ион, причем нитрит-ион вводить в разбавленный раствор щавелевой кислоты в виде соли азотистой кислоты при следующих концентрациях компонентов: 0,01-0,1 г/л щавелевой кислоты, 0,015-0,1 г/л соли азотистой кислоты, а дезактивацию вести в течение 3-5 часов при температуре 85-100oC.

Примеры конкретного использования:

Пример 1. Приведен для обоснования концентрации щавелевой кислоты на второй стадии обработки и концентрации нитрит-иона.

Образцы Ст20 и 08Х18Н10Т на первой стадии обрабатывали в растворе 10 г/л H2C2O4+2,5 г/л KNO3 при 95oC в течение 25 ч, а на второй стадии обрабатывали в растворе с разбавлением. В разбавленные растворы добавляли нитрит калия нужной концентрации и обработку продолжали при той же температуре в течение 4 ч. Соотношение объема раствора к поверхности образцов составляло: для Ст - 300 мл/см2, для 08Х18Н10Т - 1 мл/см2. После обработки образцы промывали обессoленной водой, высушивали, взвешивали и ставили на коррозионные испытания в обессоленную воду. Время выдержки составляло 5 суток при температуре 20±2oC. По изменению веса до и после коррозионных испытаний судили о коррозионной стойкости образцов, т.е. эффективности пассивации. Количество независимых экспериментов составляло не менее трех.

Было установлено, что при концентрации щавелевой кислоты в растворе более 100 мг/л и менее 10 мг/л пассивирующие свойства нитрит-ионов резко снижаются (фиг. 1). На фиг. 1 показана зависимость скорости коррозии Ст20 в обессоленной воде (время выдержки 5 суток, T=20oC) от количества щавелевой кислоты в пассивирующем растворе. При содержании в растворе 15-100 мг/л нитрит-иона коррозионная стойкость после обработки для образцов Ст20 возрастала в 5-10 раз по сравнению с необработанными образцами и более чем в 10 раз по сравнению с обработкой по ближайшему аналогу. Скорости коррозии образцов Ст20 для каждого перечисленного способа обработки составляла 0,45; 4,1; 7,3 г/м2 в сутки соответственно. Скорость коррозии аустенитной стали 08Х18Н10Т более чем на два порядка ниже, чем для стали 20, и составляла для образцов без обработки нитритом 0,03±0,01 г/м2 в сутки, после обработки раствором 50 мг/л нитрит-иона изменения веса образцов во всех случаям замечено не было. Учитывая большую поверхность сталей в контурах АЭС, эффект от пассивации может быть большим, т.к. на порядок снижается поступление продуктов коррозии в теплоноситель и соответственно улучшится радиационная обстановка за счет меньшей активации продуктов коррозии в нейтронном потоке реактора.

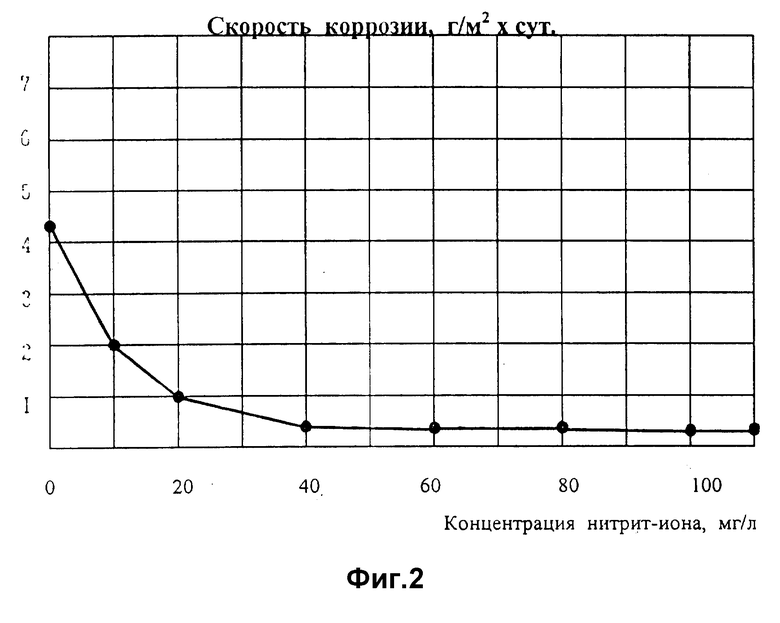

Зависимость скорости коррозии Ст20 в обессоленной воде от количества добавленного нитрит-иона показана на фиг. 2 (концентрация щавелевой кислоты - 0,1 г/л).

Пример 2. Приведен для обоснования времени и температуры обработки.

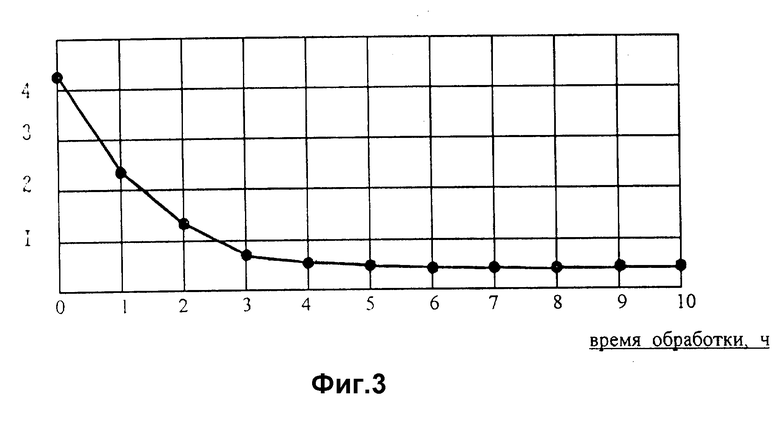

Образцы Ст20 первоначально обрабатывали в растворе 10 г/л H2C2O4+2,5 г/л KNO3 при 95oC в течение 25 ч, затем раствор разбавляли в 100 раз, добавляли 50 мг/л KNO2 и обработку продолжали при той же температуре в течение 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 ч. Затем образцы ставили на коррозионные испытания в обессоленную воду. Из результатов экспериментов, представленных на фиг. 3, видно, что при времени обработки менее 3 ч защитные свойства покрытий падают (наблюдаются высокие скорости коррозии образцов). На фиг. 3 показана зависимость скорости коррозии Ст20 в обессоленной воде (время выдержки 5 суток, температура 20oC) от времени обработки в пассивирующем растворе (0,1 г/л H2C2O4+0,02 г/л KNO3+0,05 г/л KNO2, температура обработки 95oC). При обработке образцов более 5 ч защитные свойства покрытий увеличиваются незначительно. Оптимальным временем обработки выбран интервал 3-5 ч.

На фиг. 4 представлена зависимость скорости коррозии образцов Ст20 в обессоленной воде (время выдержки 5 суток, температура 20oC) от температуры обработки пассивирующего раствора (0,1 г/л H2C2O4+0,02 г/л KNO3+0,05 г/л KNO2, время обработки 4 ч). Наименьшие скорости коррозии образцов наблюдаются при температуре обработки 85-100oC. Обработка при температуре более 100oC экономически невыгодна (дополнительный разогрев контура за счет работы насосов и расхолаживание занимают длительное время).

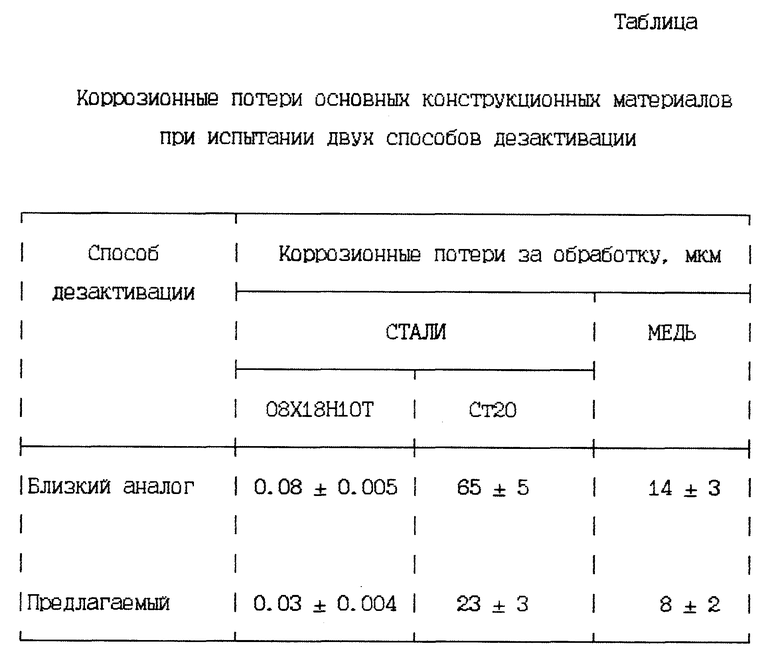

Пример 3. Сравнительные коррозионные испытания разработанного способа и способа по наиболее близкому аналогу.

Обработку по способу наиболее близкого аналога производили по следующему режиму:

- обработка раствором 10 г/л H2C2O4+2 г/л KNO3, T = 90-95oC, τ = 30 ч (1-й этап);

- десятикратное разбавление раствора и добавление 0,3 г/л H2O2, T = 70-75oC, τ = 4 ч (2-й этап).

Обработку по предлагаемому способу производили по режиму:

- обработка раствором 10 г/л H2C2O4+2 г/л KNO3, T = 90-95oC, τ = 30 ч (1-й этап);

- стократное разбавление раствора и добавление 50 мг/л KNO2, T = 95-100oC, τ = 4 ч (2-й этап).

Результаты экспериментов представлены в таблице.

Из данных, приведенных в таблице, видно, что коррозия конструкционных материалов при обработке по предлагаемому способу в 2-2,5 раза ниже, чем по способу наиболее близкого аналога.

Пример 4. Сравнение дезактивирующих способностей разработанного способа и способа наиболее близкого аналога.

Дезактивацию образцов проводили в статических условиях. Эффективность дезактивации оценивали по коэффициенту дезактивации (Кд). Для определения среднего значения Кд результаты обрабатывали в соответствии с методикой [5]. За относительную погрешность Кд принимали среднее квадратическое отклонение от среднего значения с поправкой Стьюдента на малое число измерений для надежности 0,95.

Натурные образцы представляли собой пластины размером 20х20 мм, вырезанные из датчиков-расходомеров "ШАДР-32". Поверхность образцов покрыта коррозионными отложениями темного цвета толщиной в несколько микрон.

Относительные измерения активности проводили на пересчетном приборе ПСТ-100 с датчиком МСТ-17 в комплекте с высоковольтным стабилизированным выпрямителем. Погрешность измерения составляла ±10%.

Режим обработки по предлагаемому способу и наиболее близкому аналогу приведен в примере 3.

Результаты получены следующие:

- Кд по наиболее близкому аналогу равнялся 9,3±1,1;

- Кд по предлагаемому способу равнялся 9,2±1,0,

т. е. эффективность дезактивации по предлагаемому способу и по наиболее близкому аналогу одинаковая.

По предлагаемому способу добавка нитрит-ионов приводит к удалению вторичных отложений оксалата двухвалентного железа и к одновременному образованию на поверхностях сталей оксидной пленки, защищающей металл от коррозии, вследствие этого коррозионные потери в процессе обработки в 2-2,5 раза ниже, стальные поверхности пассивируются и коррозионная стойкость сталей в период эксплуатации повышается (в первоначальный период в 10 раз).

Источники информации.

1. Нестеренко А.П. и др. "Кинетика растворения оксидов железа и расчет ионных равновесий в дезактивирующих растворах". Препринт ВНИПИЭТ 87 - 3, М.: ЦНИИАТОМИНФОРМ. 1987 г.

2. Ампелогова Н. И. и др. "Дезактивация в ядерной энергетике". - М.: Энергоиздат, 1982 г., с. 130, 256.

3. Седов В.М., Константинов Е.А., Филиппов Е.М. Использование перекиси водорода для растворения оксалатных отложений, образующиеся при дезактивации энергетических установок щавелевокислыми растворами. - В кн. "Исследование по химии, технологии и применению радиоактивных веществ". - Л.: ЛГИ им. Ленсовета.

4. Седов В.М., Сенин Е.В., Нестеренко А.П., Захарова Е.В. "Дезактивация АЭС". , Атомная энергия, 1988. Т. 65, выпуск 6, с. 399 (наиболее близкий аналог).

5. Алексеев Р.И., Коровин Ю.И., "Руководство по вычислению и обработке результатов количественного анализа". - М.: Атомиздат, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КОНТУРОВ ВОДООХЛАЖДАЕМЫХ РЕАКТОРОВ | 1999 |

|

RU2169957C2 |

| СПОСОБ ОКСИДИРОВАНИЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2181790C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ КАПСУЛ С ИСТОЧНИКАМИ ГАММА-ИЗЛУЧЕНИЯ | 2001 |

|

RU2196363C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ КРЕМНИЯ | 1997 |

|

RU2119688C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182192C1 |

| СПОСОБ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА С ОБОЛОЧКАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ В ПРИРЕАКТОРНЫХ БАССЕЙНАХ | 1994 |

|

RU2079907C1 |

| СПОСОБ БЕЗОТХОДНОЙ ПАССИВАЦИИ И КОНСЕРВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182193C1 |

| СПОСОБ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В ПРИРЕАКТОРНЫХ БАССЕЙНАХ | 1994 |

|

RU2065212C1 |

| СПОСОБ МАЛОРЕАГЕНТНОЙ ДЕЗАКТИВАЦИИ | 2000 |

|

RU2195728C2 |

| СПОСОБ ПАССИВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2195514C2 |

Изобретение относится к ядерной энергетике, а именно способам дезактивации, и может быть использовано при удалении продуктов коррозии с внутренних поверхностей оборудования контуров ядерных энергетических установок, например контуров многократной принудительной циркуляции кипящих реакторов. Сущность изобретения состоит в том, что в способе дезактивации внутренних поверхностей оборудования ядерного реактора путем обработки его растворами на основе щавелевой кислоты в две стадии предлагается на второй стадии обработку вести разбавленным раствором щавелевой кислоты, содержащим нитрит-ион, а нитрит-ион вводить в разбавленный раствор щавелевой кислоты в виде соли азотистой кислоты при следующих концентрациях компонентов: 0,01 - 0,1 г/л щавелевой кислоты, 0,015 - 0,1 г/л соли азотистой кислоты, а дезактивацию вести в течение 3 - 5 ч при температуре 85 - 100°С. Добавка нитрит-ионов приводит к удалению вторичных отложений оксалата двухвалентного железа и к одновременному образованию на поверхностях сталей оксидной пленки, защищающей металл от коррозии, вследствие этого коррозионные потери в процессе обработки в 2 - 2,5 раза ниже, стальные поверхности пассивируются и коррозионная стойкость сталей в период эксплуатации повышается. 1 з.п. ф-лы, 1 табл., 4 ил.

| Седов В.М | |||

| и др | |||

| Дезактивация АЭС | |||

| - Атомная энергия, 1988, т.65, вып.6, с.399 | |||

| Способ дезактивации внутренних поверхностей контура ядерного реактора | 1982 |

|

SU1120858A1 |

| Способ предохранения изделий из черных металлов от коррозии | 1952 |

|

SU96451A1 |

| Ракетный двигатель твёрдого топлива управляемого снаряда | 2015 |

|

RU2613351C1 |

| US 4226640 A, 1980. | |||

Авторы

Даты

1999-02-10—Публикация

1998-01-06—Подача