Изобретение касается электромагнитного клапана. Известны различные электромагнитные клапаны, в частности, клапанные форсунки, у которых подвергаемые износу детали снабжены износостойкими покрытиями.

Из заявки ФРГ N 2942928 известно нанесение износостойких покрытий из диамагнитного материала на подвергаемые износы детали, такие как якорь и тело форсунки. Эти нанесенные покрытия служат для ограничения хода иглы клапана, за счет чего уменьшаются воздействия остаточного магнетизма на подвижные части форсунки.

Из заявки ФРГ N 3230844 известно также снабжение якоря и поверхности упора клапанной форсунки износостойкими покрытиями. Эти поверхности могут быть, например, никелированы, т.е. снабжены дополнительным покрытием, или азотированы, т. е. закалены включением азота.

Кроме того, из заявки ФРГ N 3716072 известно использование для особенно подверженных износу и коррозии частей клапанной форсунки твердых молибденовых покрытий, которые выполнены тонкими и могут затем обрабатываться алмазами.

В заявке ФРГ N 3810826 описана клапанная форсунка, у которой по меньшей мере одна поверхность упора выполнена в форме полусферы для достижения предельно точного воздушного зазора, причем в центре поверхности упора выполнена круглая вставка из немагнитного высокопрочного материала.

Из европейской заявки N 0536773 известна также клапанная форсунка, у которой на цилиндрическую боковую поверхность и кольцеобразную поверхность упора якоря гальваническим способом нанесено твердометаллическое покрытие. Это покрытие из хрома или никеля имеет, например, толщину 15-25 мкм. За счет гальванического нанесения возникает распределение толщины покрытия с незначительной клиновидностью, причем на внешних кромках обеспечивается чуть более толстое покрытие. За счет гальванически осажденных покрытий распределение их толщины физически задано и почти не подвержено влиянию. По истечении определенного времени работы поверхность упора увеличивается за счет износа нежелательным образом, что приводит к изменениям времени притягивания и отпускания якоря.

Электромагнитный клапан согласно изобретению имеет по сравнению с известными то преимущество, что по меньшей мере одна из упирающихся друг в друга деталей выполнена так, что после создания износостойкой поверхности поверхность упора даже после длительного времени работы не увеличивается за счет износа нежелательным образом, так что время притягивания и отпускания подвижной детали остается почти постоянным. Это достигается за счет того, что по меньшей мере одна из упирающихся друг в друга деталей уже перед приданием износостойкости имеет уступчатую поверхность. Эта уступчатая поверхность может быть точно пригнана к различным условиям для достижения магнитного и гидравлического оптимума.

Благодаря приведенным в зависимых пунктах формулы мерам возможны предпочтительные усовершенствования и улучшения указанного в основном пункте электромагнитного клапана, в частности клапанной форсунки.

Особенно предпочтительно изготовлять внешне точную форму поверхности по меньшей мере одной из упирающихся друг в друга деталей механически с помощью заточенного зенкерного инструмента. Таким образом достигаются очень точные размеры. С помощью очень точно заточенных инструментов могут быть соблюдены более узкие производственные допуски, чем прежде, так что при работе клапанной форсунки возникает очень малый разброс времени притягивания и, в частности, отпускания якоря.

Уступчатая форма поверхности по меньшей мере одной детали, например якоря, позволяет также наносить и негальванические магнитные износостойкие покрытия, не оставляя невыполненным требование очень малой зоны упора.

Особое преимущество состоит в том, что поверхность зоны упора по меньшей мере одной из упирающихся друг в друга деталей делают износостойкой тем, что ее закаляют известным способом, например способом азотирования; такого как плазменного или газового азотирования и т.п.

Небольшая, кольцеобразная и точно определенная по величине зона упора имеется тогда, когда предпочтительным образом по меньшей мере на одной, служащий упором поверхности детали выполнен уступ. Кольцеобразная таким образом зона упора с определенной шириной поверхности упора, соответствующий ширине контакта, остается постоянной в течение всего срока службы, поскольку износ поверхности упора при длительной эксплуатации не приводит за счет уступа к увеличению ширины контакта. Гидравлическое склеивание исключено благодаря малой поверхности упора. Поскольку в течение всего срока службы обеспечена постоянная ширина контакта, в качестве большого преимущества гидравлические условия также остаются постоянными в зазоре между прилегающими друг к другу деталями, например между сердечником и якорем.

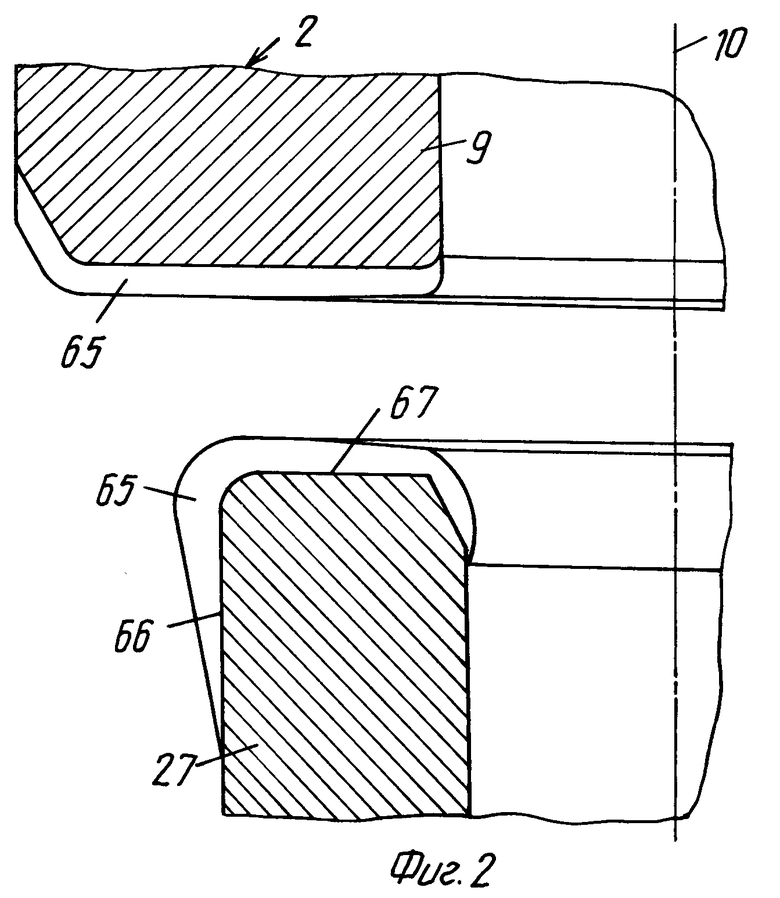

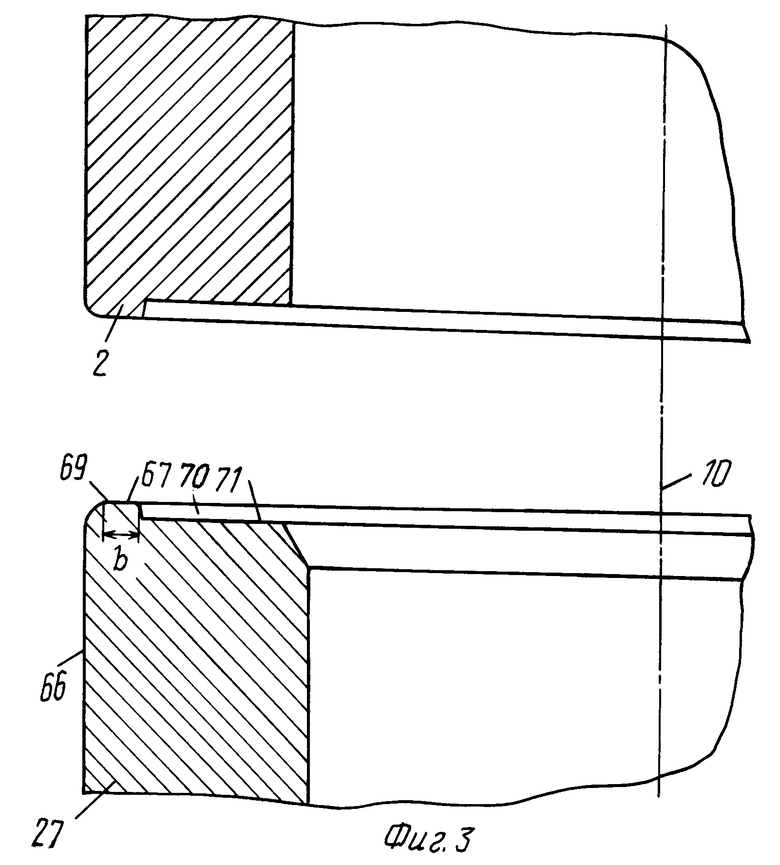

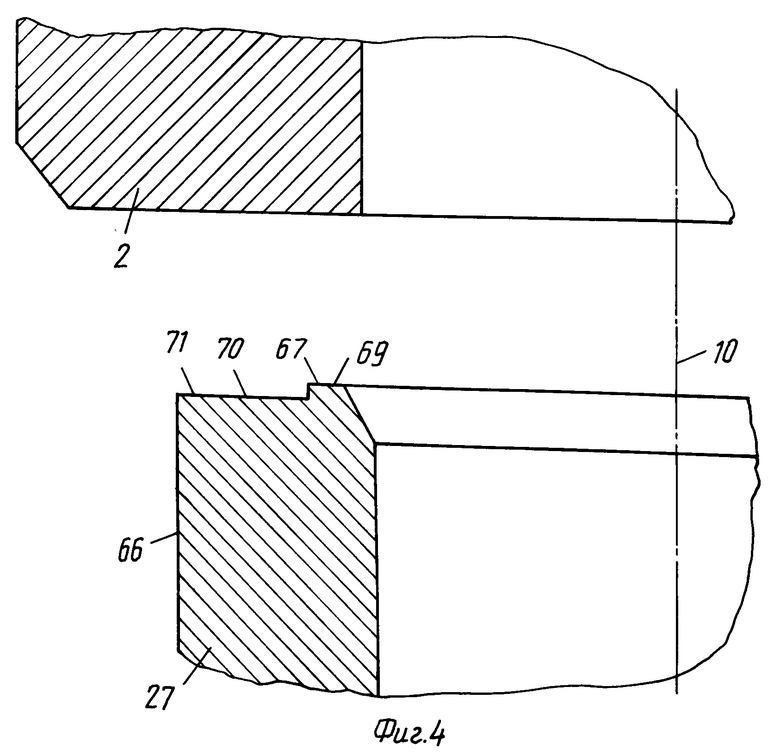

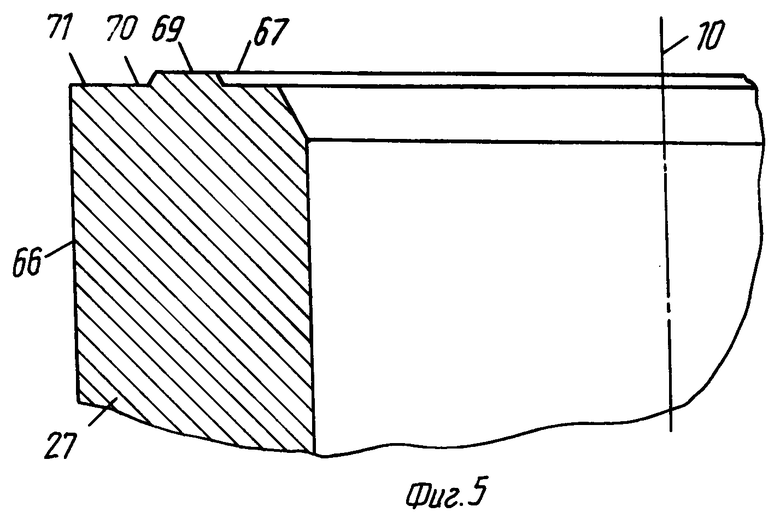

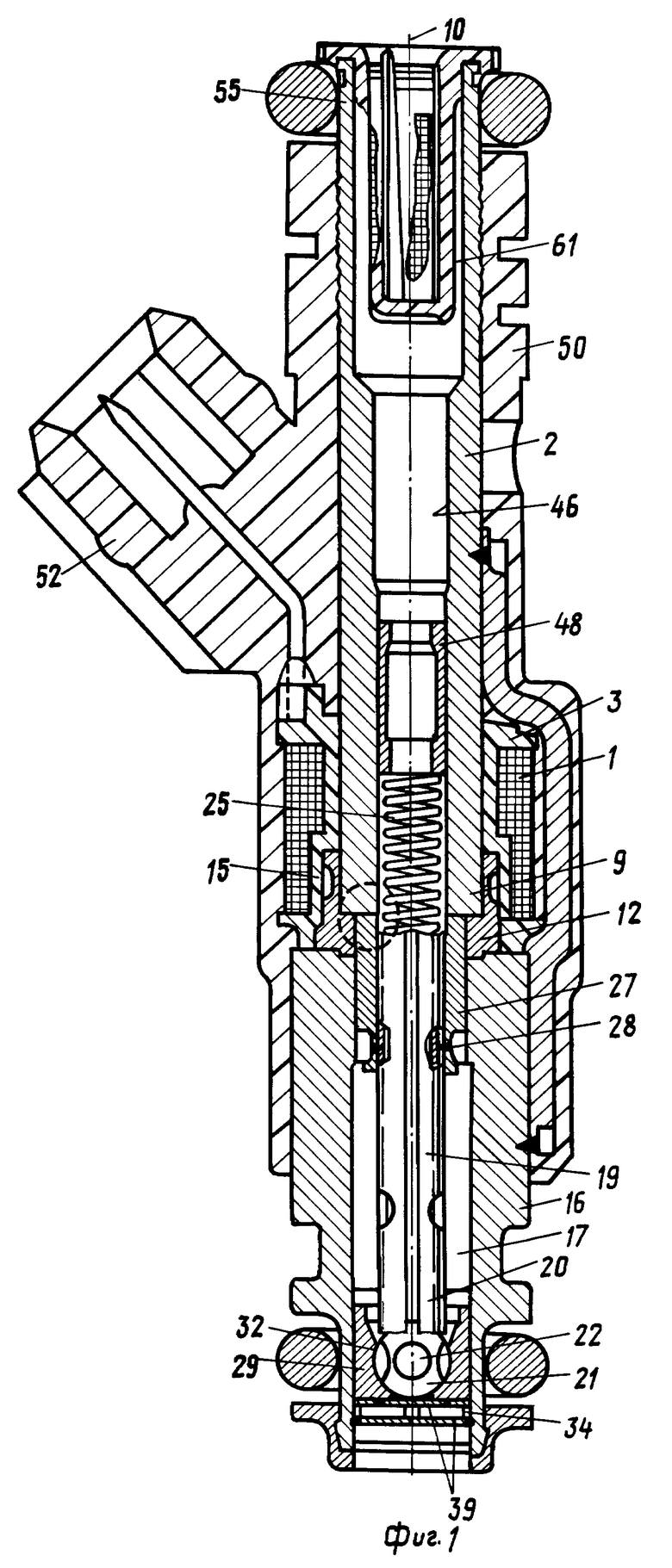

Примеры осуществления изобретения более подробно поясняются в нижеследующем описании и упрощенно изображены на чертеже, на котором представляют: фиг. 1 - клапанную форсунку; фиг. 2 - в увеличенном виде упор клапанной форсунки в зоне сердечника и якоря; фиг. 3 - первый пример исполнения уступчатого якоря согласно изобретению; фиг. 4 - второй пример исполнения уступчатого якоря; фиг. 5 - третий пример исполнения якоря.

Изображенный на фиг. 1 в качестве примера электромагнитный клапан в виде клапанной форсунки для систем впрыска ДВС со сжатием смеси и принудительным зажиганием содержит окруженный катушкой возбуждения 1, служащий впускным патрубком сердечник 2, который выполнен здесь, например, трубчатым и имеет по всей длине постоянный наружный диаметр. Уступчатый в радиальном направлении каркас 3, на который намотана катушка возбуждения 1, обеспечивает в сочетании с сердечником 2 постоянного наружного диаметра особенно компактную конструкцию клапанной форсунки в зоне катушки возбуждения 1.

С нижним концом 9 сердечника 2 концентрично продольной оси 10 клапана герметично, например сваркой, соединена трубчатая металлическая промежуточная деталь 12, которая окружает при этом конец 9 частично аксиально. Уступчатый каркас 3 охватывает сверху частично сердечник 2, а уступом 15 большего диаметра по меньшей мере частично аксиально - промежуточную деталь 12. Ниже каркаса 3 и промежуточной детали 12 проходит трубчатый держатель 16 седла клапана, который, например, прочно соединен с промежуточной деталью 12. В держателе 16 седла клапана концентрично продольной оси 10 клапана выполнена продольная расточка 17. В продольной расточке 17 расположена, например, трубчатая игла 19 клапана, которая своим лежащим ниже по потоку концом 20 соединена, например сваркой, с шарообразным затвором 21 клапана, по периферии которого предусмотрено, например, пять лысок 22 для протекания мимо них топлива.

Клапанная форсунка имеет известным образом электромагнитный привод. Для осевого перемещения иглы 19 и тем самым для открывания клапанной форсунки против усилия возвратной пружины 25 или для закрытия служит электромагнитная цепь из катушки возбуждения 1, сердечника 2 и якоря 27. Якорь 27 соединен с обращенным от затвора 21 концом иглы 19 первым сварным швом 28 и ориентирован по сердечнику 2. В лежащей ниже по потоку, обращенный от сердечника 2 конец держателя 16 седла герметично, посредством сварки в продольной расточке 17 вмонтировано цилиндрическое тело 29; имеющее неподвижное седло клапана.

Для ведения затвора 21 во время осевого перемещения иглы 19 с якорем 27 вдоль продольной оси 10 клапана служит направляющее отверстие 32 тела седла клапана. Шарообразный затвор 21 взаимодействует с сужающимся в направлении потока в форме усеченного конуса седлом тела 29. Своим обращенным от затвора 21 торцом тело 29 концентрично и прочно соединено с выполненным, например, чашеобразно распылительным диском 34 с отверстиями. В нижней части диска 34 выполнено по меньшей мере одно, в данном случае четыре распылительных отверстия 39, изготовленных электроэрозионным способом или штамповкой.

Глубина погружения тела 29 седла клапана с чашеобразным распылительным диском 34 и отверстиями определяет предварительную настройку хода иглы 19. При этом одно конечное положение иглы 19 при невозбужденной катушке 1 установлено прилеганием затвора 21 к седлу тела 29, тогда как другое конечное положение иглы 19 возникает при возбужденной катушке 1 за счет упора якоря 27 в конец 9 сердечника 2, т.е. точно в зоне, которая выполнена согласно изобретению и обозначена окружностью.

Регулировочная гильза 48, вставленная в концентричную продольной оси 10 клапана сквозную проточку 46 сердечника 2 и выполненная, например, из свернутой полосы пружинной стали, служит для регулирования натяжения упирающейся в нее возвратной пружины 25, которая, в свою очередь, опирается своим противоположным концом на иглу 19.

Клапанная форсунка окружена в значительной степени выполненной литьем под давлением из пластика оболочкой 50, которая проходит от сердечника 2 в осевом направлении через катушку возбуждения 1 до держателя 16 седла. К этой оболочке 50 относится, например, отлитый вместе с ней штекер 52.

Топливный фильтр 61 входит в сквозную проточку 46 сердечника 2 на его конце 55 со стороны притока и обеспечивает отфильтровывание таких компонентов топлива, которые из-за своей величины могли бы вызвать в клапанной форсунке засорения или повреждения.

На фиг. 2 в другом масштабе изображена обозначенная на фиг. 1 окружностью зона одного конечного положения иглы 19, в которой якорь 27 упирается в конец 9 сердечника 2. Уже известно нанесение металлических покрытий 65 на конец 9 сердечника 2 и на якорь 27, например хромовых или никелевых покрытий, посредством гальванизации. При этом покрытия 65 наносят как на проходящий перпендикулярно продольной оси 10 торец 67, так и по меньшей мере частично на боковую поверхность 66 якоря 27. Эти покрытия 65 являются особенно износостойкими и благодаря своей малой поверхности уменьшают гидравлическое склеивание упирающихся поверхностей, надежно не устраняя этого. Толщина этих покрытий 65 составляет, как правило, 10-25 мкм.

Для функционирования клапанной форсунки необходимо, чтобы сердечник 2 и якорь 27 упирались друг в друга только в относительно малой зоне, например только во внешней, обращенной от продольной оси 10 зоне верхнего торца якоря 27. Это требование выполнимо именно благодаря гальваническому нанесению покрытий. При этом способе на кромках, покрываемых деталей, здесь сердечника 2 и якоря 27, возникает концентрация силовых линий поля, которая приводит к тому, что возникает клиновидное распределение толщины покрытия (фиг. 2). Нанесенное клиновидное покрытие 65 нагружается, следовательно, при работе клапанной форсунки только в малой зоне. При длительной эксплуатации, правда, определенная поверхность упора разрушается, поскольку из-за нескольких миллионов ударов части покрытия 65 снашиваются, так что поверхность упора все больше увеличивается, и клиновидность тем самым постоянно продолжает уменьшаться. По сравнению с этим на фиг. 3 часть якоря 27 согласно изобретению показана в зоне его верхнего торца 67; который уже перед нанесением покрытия или приданием износостойкости поверхности имеет уступчатый отрезок 70.

В то время как у гальванически осажденных покрытий 65 возникающее распределение их толщины физически задано и почти не подвержено влиянию, уступ якоря 27 перед нанесением покрытия или приданием износостойкости может быть в соответствии с требуемыми значениями предварительно определен и изготовлен так, что при его использовании достигается магнитный и гидравлический оптимум. С помощью очень точно заточенных зенкерных инструментов могут быть соблюдены узкие производственные допуски на уступ, так что при работе клапанной форсунки возникает предельно малый разброс времени притягивания и отпускания якоря 27. Уступчатый отрезок 70 торца 67 позволяет, кроме того, наносить также негальванические износостойкие покрытия, которые могут быть также магнитными, не оставляя невыполненным требование к очень малой зоне упора.

Кроме того, торец 67 по меньшей мере в зоне его упорного отрезка 69 может быть сделан износостойким за счет обработки поверхности посредством способа закалки. В качестве способов закалки для этого пригодны, например, известные способы азотирования, такие как плазменное или газовое азотирование.

Уступчатый отрезок 70 на верхнем торце 67 якоря 27, который, как показано на фиг. 3, представляет собой углубление, обеспечивает максимальную надежность ширины поверхности упора, остающейся постоянной в течение всего срока службы клапанной форсунки, а тем самым ширины контакта. Уступчатый отрезок 70 обеспечивает образование точно определенного кольцеобразного упорного отрезка 69 на торце 67.

При длительной эксплуатации клапанной форсунки может произойти несколько миллионов ударов якоря 27 по сердечнику 2. Это означает, что минимального износа поверхности упора избежать невозможно. За счет уступчатого отрезка 70 служащий упором упорный отрезок 69 верхнего торца 67 якоря 27 заметно выступает за основание 71 уступа. В качестве упора служит таким образом выступающий кольцеобразный упорный отрезок 69 шириной b 20-500 мкм, который в примере исполнения на фиг. 3 находится между боковой поверхностью 66 и выполненным со смешением внутрь уступчатым отрезком 70. Этот упорный отрезок 69 сохраняет в течение всего срока службы постоянную ширину b. Уже упомянутый износ не оказывает, следовательно, никакого влияния на ширину поверхности упора или ширину контакта. Гидравлическое склеивание исключено благодаря малой поверхности упора. Поскольку в течение всего срока службы обеспечена постоянная ширина контакта, в качестве большого преимущества остаются также постоянными гидравлические условия в зазоре между прилегающими друг к другу деталями, здесь сердечником 2 и якорем 27. По сравнению с плоской поверхностью упора упорного отрезка 69 уже при осевом удалении, начиная с 5 мкм от основания 71 уступа проявляются преимущества изобретения. Гидравлический и магнитный оптимум достигается за счет подходящего выбора ширины b и глубины основания 71 уступа, составляющий, например, 5-15 мкм. Возможно также снабдить якорь 27 и сердечник 2 перед нанесением покрытия или созданием износостойкой поверхности соответствующим уступчатым отрезком 70, так что на обеих прилегающих друг к другу сторонах образуются очень точно определенные кольцеобразные упорные отрезки 69 (фиг. 3). Кроме того, можно предусмотреть этот уступчатый отрезок 69 только в сердечнике 2, тогда как якорь 27 имеет, например, плоский торец. Эти не изображенные примеры наверняка не будут использоваться так уж часто; однако, с точки зрения геометрии уступа, они представляют ничто иное, как изображенный на фиг. 3 пример исполнения якоря 27.

Другие примеры исполнения якорей 27, выполненных согласно изобретению, изображены на фиг. 4, 5. Так, можно выполнить упорный отрезок 69 на торце 67 в сторону продольной оси 10, тогда как уступчатый отрезок 70 смещен аксиально наружу в сторону боковой поверхности 66 (фиг. 4). На фиг. 5 изображен пример исполнения якоря 27, у которого упорный отрезок 69 изнутри и снаружи, т.е. в сторону боковой поверхности 66 и продольной оси 10, окружен уступчатыми отрезками 70.

Поскольку по меньшей мере на одном торце 67 анкера 27 и/или сердечника 2 уже имеется уступчатый отрезок 70, могут, как уже упомянуто, применяться также отличающиеся от нанесения хромовых или никелевых покрытий способы повышения качества за счет увеличения износостойкости торца 67. За счет применения способов закалки, например плазменного или газового азотирования или науглероживания, благодаря которым изменяется поверхностная структура 27 и/или сердечника 2, можно даже полностью отказаться от способов непосредственного нанесения покрытий.

Изобретение относится к двигателестроению, в частности к системам впрыска ДВС со сжатием смеси и принудительным зажиганием. Предлагаемый клапан содержит по меньшей мере одну деталь, например якорь (27), который перед нанесением износостойкого покрытия имеет уступчатую поверхность, изготовляемую в соответствии с магнитным и гидравлическим оптимумом. Образованный уступом кольцеобразный упорный отрезок(69) имеет определенную ширину поверхности упора или ширину b контакта, которая сохраняется в течение всего срока службы, поскольку износ поверхности упора при длительной эксплуатации не приводит к увеличению ширины контакта. Изобретение позволяет создать износостойкую поверхность упора электромагнитного клапана, а следовательно, время притягивания и отпускания подвижной детали остается почти постоянным. 7 з.п.ф-лы, 5 ил.

Приоритет по пунктам:

09.12.93 по пп.1, 2, 4 - 7;

23.06.94 по пп.3 и 8.

| Гнездовой высевающий аппарат | 1975 |

|

SU536773A1 |

| Система электромагнитных устройств впрыска топлива для двигателей внутреннего сгорания | 1990 |

|

SU1836582A3 |

| Устройство для насаживания металлических начальных частей застежек-молний на цепочку соединительных звеньев с ограничительными первыми звеньями | 1988 |

|

SU1738079A3 |

| Огнетушитель | 0 |

|

SU91A1 |

| DE 4137994 A1, 27.05.93. | |||

Авторы

Даты

1999-06-20—Публикация

1994-11-24—Подача