Изобретение относится к полупроводниковой технике, в частности, к полупроводниковым изделиям, используемым для изготовления термоэлектрических устройств: охлаждающих и нагревательных приборов, термоэлектрических генераторов и т.д.

При создании этих устройств, основанных на использовании термоэлектрических эффектов Пельтье и Зеебека, существует проблема обеспечения высоких термоэлектрических параметров устройств, с одной стороны, и простоты, надежности и технологичности их изготовления, с другой. Основой термоэлектрических устройств являются полупроводниковые изделия в виде небольших по размерам (порядка 1 мм) ветвей р- или n-типа проводимости, выполненных из термоэлектрических материалов, например, на основе теллурида висмута, теллурида свинца, твердых растворов германий-кремний и т.д. Термоэлектрические устройства обычной конструкции - однокаскадные охлаждающие, нагревательные или генераторные модули - представляют собой множество (как правило, несколько десятков или сотен) последовательно соединенных между собой ветвей. Эффективность этих устройств имеет предел, который определяется величиной термоэлектрической добротности Z полупроводниковых ветвей

Z = α2σ/к,

где α- коэффициент Зеебека; σ и к - соответственно коэффициенты электропроводности и теплопроводности ветвей.

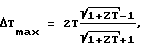

В частности, важнейший показатель эффективности охлаждающих термоэлектрических устройств - максимальный перепад температуры ΔTmax- связан с Z следующим соотношением:

где Т - средняя температура устройства.

В настоящее время максимально достигнутое значение ΔTmax в обычных однокаскадных охлаждающих модулях составляет около 73oС (при температуре горячей поверхности модуля 25oС).

Известно выполнение ветвей термоэлектрических устройств составными, т.е. состоящими из двух или более частей с отличающимися термоэлектрическими характеристиками (см. Л. И.Анатычук. Термоэлементы и термоэлектрические устройства. Справочник. Киев, Наукова думка, 1979, с. 155-156). Эффективность устройств, выполненных из составных ветвей (которые при сборке в устройства должны быть определенным образом ориентированы), значительно возрастают по сравнению с обычными (т.е. однородными по свойствам) ветвями, в частности, ΔTmax может возрасти до 80-85oС.

Однако на практике при изготовлении устройств с составными ветвями возникает ряд проблем, связанных с технологией соединения частей, составляющих ветви, с сохранением при этом термоэлектрических параметров и механической прочности составных ветвей, а также с последующей сборкой из этих ветвей термоэлектрических модулей. Например, при соединении частей пайкой, в частности олово- и свинцовосодержащими припоями, компоненты припоя могут проникать внутрь термоэлектрических материалов и ухудшать их параметры, что особенно характерно для теллуридов висмута и свинца. При нагревании в процессе сборки части ветвей могут распадаться вследствие повышенных механических напряжений, а также в результате расплавления соединяющего их припоя. Но самой сложной проблемой является то, что при сборке устройств необходимо строго определенным образом ориентировать составные ветви, например, части ветвей с наибольшим коэффициентом Зеебека должны контактировать с горячей стороной охлаждающего модуля, а части с наименьшим коэффициентом Зеебека - с его холодной стороной. Учитывая малые размеры и большое количество ветвей, которые необходимо собрать в единое устройство (модуль), выполнение этой операции приводит к значительному усложнению процесса сборки модуля, резкому снижению его производительности и, как следствие, - к увеличению себестоимости термоэлектрических устройств. Поэтому авторам не известны примеры промышленного использования составных ветвей в термоэлектрических устройствах.

Известно длинномерное полупроводниковое изделие р- или n-типа проводимости, используемое для изготовления термоэлектрических устройств (см. Патент Японии N58-64075, кл. Н 01 L 35/32, 1983 г.). Применение данного изделия позволяет значительно упростить сборку термоэлектрических устройств. Это достигается за счет того, что при сборке приходиться иметь дело не с множеством элементарных ветвей, каждая из которых имеет достаточно малые размеры, а с гораздо меньшим количеством более крупных длинномерных изделий, которые в процессе сборки соединяются друг с другом коммутационными шинами, разрезаются на ветви и объединяются в термоэлектрический модуль. Однако данное изделие выполнено из однородного по термоэлектрическим параметрам полупроводникового материала, что ограничивает получение высоких характеристик термоэлектрических устройств, собранных из этих изделий, в частности, ΔTmax; вообще в литературе отсутствуют сведения о применении неоднородных (например, составных) длинномерных изделий для изготовления термоэлектрических устройств. Кроме того, данное изделие в силу особенностей кристаллической структуры некоторых термоэлектрических материалов, в частности, самого распространенного из них - теллурида висмута, имеет низкую механическую прочность и может разрушаться в процессе сборки. Дело в том, что теллурид висмута и твердые растворы на его основе имеют слоистую структуру, т.е. в кристаллической решетке этих материалов одно из направлений (так называемая кристаллографическая ось С) является выделенным по отношению к остальным. Свойства этих материалов как механические, так и термоэлектрические, существенно зависят от того, в каком направлении они измеряются: перпендикулярно или параллельно оси С. В частности, механическая прочность материалов на растяжение в направлении, параллельном оси С, весьма низка, а в направлении, перпендикулярном оси С, они легко скалываются послойно, по так называемым плоскостям спайности. Поэтому при изготовлении и использовании полупроводниковых изделий, в особенности длинномерных, необходимо учитывать кристаллографический фактор для обеспечения приемлемой механической прочности изделий.

Техническим результатом настоящего изобретения является повышение термоэлектрических параметров полупроводниковых изделий для термоэлектрических устройств, в частности, максимального перепада температуры ΔTmax, увеличение механической прочности изделий, а также обеспечение высокой технологичности изготовления (сборки) из этих изделий термоэлектрических устройств.

Данный технический результат достигается за счет того, что полупроводниковое длинномерное изделие для термоэлектрических устройств, выполненное с плоскими параллельными контактными поверхностями, состоит, по меньшей мере, из двух частей, поверхности соединения которых параллельны контактным поверхностям, а коэффициент Зеебека α материала частей изменяется в направлении от одной контактной поверхности к другой таким образом, что α1 < α2...< αn, где α1, α2 и αn- коэффициенты Зеебека соответственно 1-й, 2-й и n-й частей, причем, по меньшей мере, одна из частей изделия выполнена из материала, имеющего параллельные между собой плоскости спайности, которые преимущественно ориентированы перпендикулярно контактным поверхностям и параллельно длинномерной боковой грани этой части, при этом изделие снабжено, по меньшей мере, одним промежуточным электропроводящим слоем, расположенным между его частями, а каждая контактная поверхность - контактным электропроводящим слоем, причем части полупроводникового длинномерного изделия могут быть соединены по длине, либо каждая из соединяемых частей изделия может быть выполнена из длинномерных элементов, которые соединены в виде решетки, при этом плоскости спайности материала соединяемых частей взаимно перпендикулярны, либо по меньшей мере, одна из частей полупроводникового изделия может иметь ширину, сравнимую с ее длиной, а соединяемая с ней часть выполнена из длинномерных элементов, при этом плоскости спайности материала соединяемых частей взаимно перпендикулярны, а части изделия могут быть выполнены различной ширины и/или высоты, при этом промежуточный электропроводящий слой изделия может состоять, в частности, из антидиффузионных слоев, прилегающих непосредственно к поверхностям соединения частей, коммутационных слоев, прилегающих к антидиффузионным слоям, и соединительного слоя, расположенного между коммутационными слоями, а контактный электропроводящий слой изделия может состоять, в частности, из антидиффузионного слоя, прилегающего к контактной поверхности изделия, коммутационного слоя, прилегающего к антидиффузионному, и поверхностного слоя, например, слоя припоя; температура плавления материала соединительного слоя должна превышать температуру плавления материала поверхностного слоя, при этом полупроводниковое изделие может быть снабжено, по меньшей мере, одной шиной, выполненной из материала с высокой электропроводностью и расположенной между поверхностями соединения, а одна из контактных поверхностей полупроводникового изделия имеет маркировку, например, выполненную в виде дополнительного электропроводящего слоя, отличающегося по цвету от цвета другой контактной поверхности.

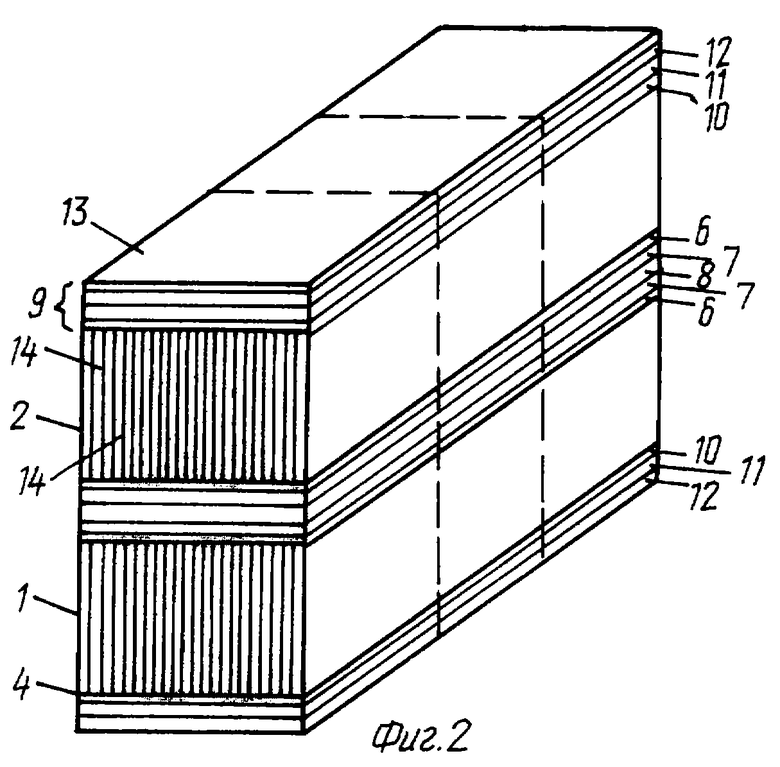

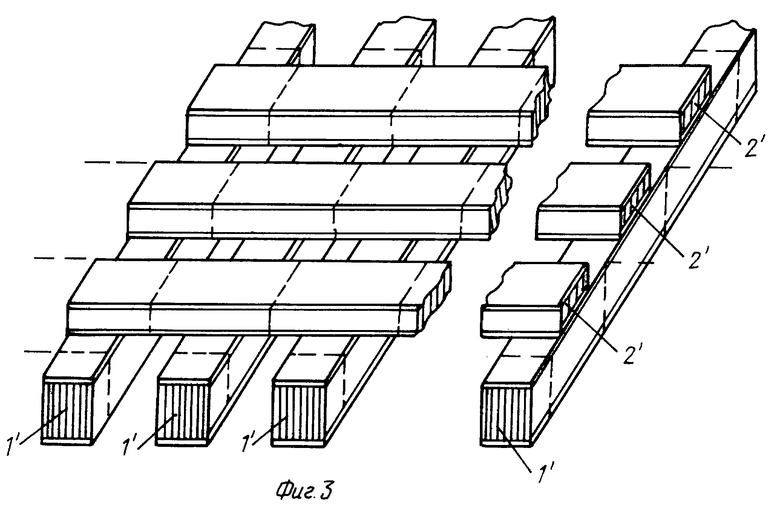

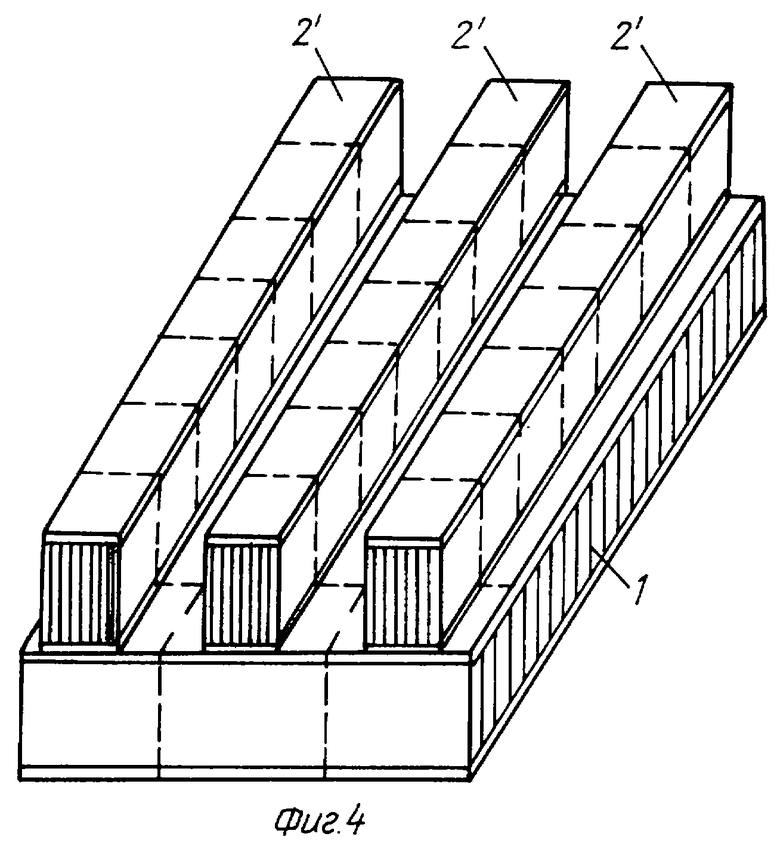

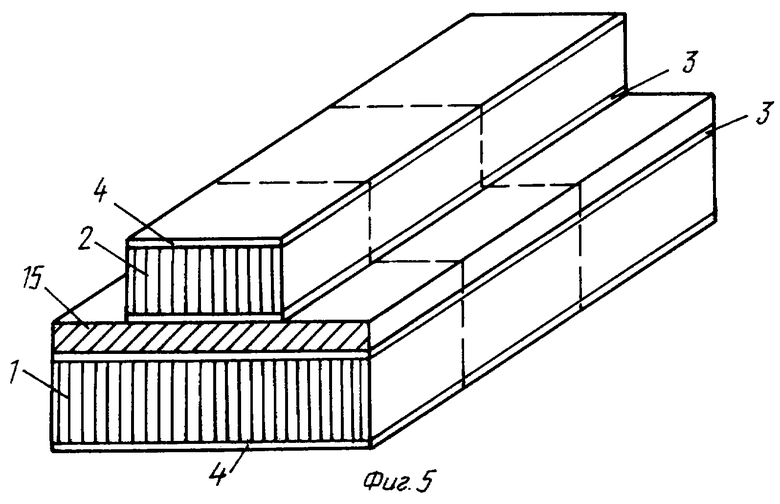

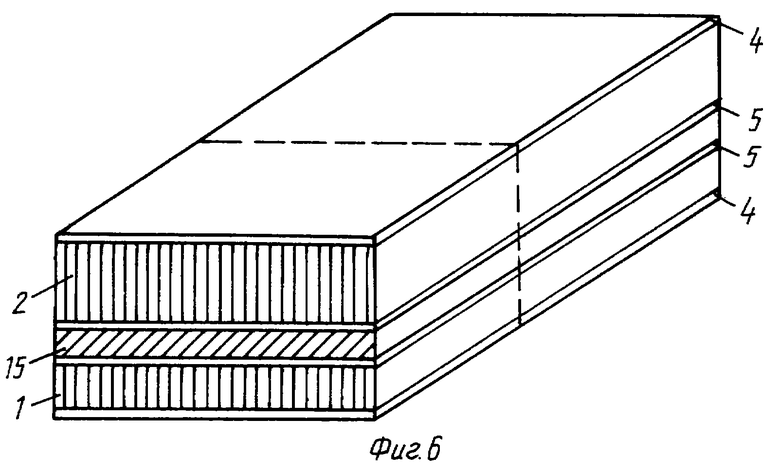

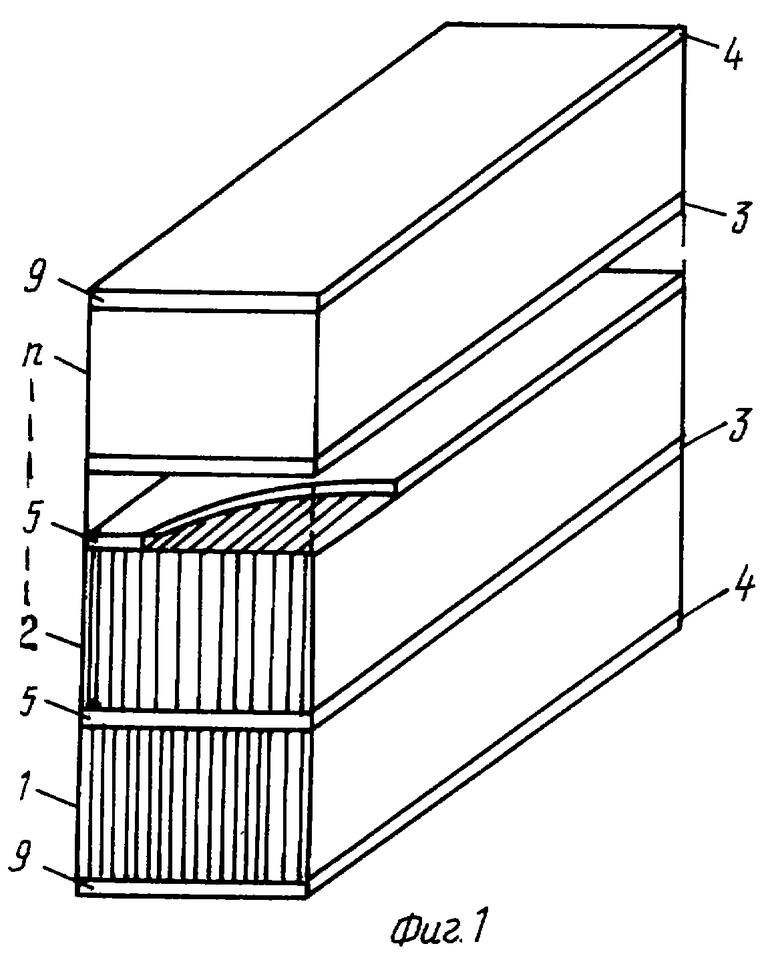

Изобретение поясняется чертежами, где на фиг.1 изображено составное полупроводниковое длинномерное изделие; на фиг.2 - полупроводниковое длинномерное изделие в варианте соединения частей параллельно по длине; на фиг.3 - полупроводниковое длинномерное изделие, части которого соединены в виде решетки; на фиг.4 - полупроводниковое длинномерное изделие, части которого соединены с одной частью, имеющей ширину, сравнимую с ее длиной; на фиг.5 - полупроводниковое длинномерное изделие, имеющее части разной ширины и снабженное вставной шиной из электропроводящего материала; на фиг.6 - полупроводниковое длинномерное изделие, имеющее части разной высоты и снабженное вставной шиной.

Полупроводниковое изделие состоит из нескольких (n) длинномерных частей, расположенных по высоте изделия, по меньшей мере, из двух частей 1 и 2, которые имеют поверхности соединения 3 и плоские параллельные контактные поверхности 4 (фиг.1). Между частями изделия расположены промежуточные электропроводящие слои 5, которые могут быть выполнены многослойными, а именно состоять из антидиффузионных слоев 6, коммутационных слоев 7 и соединительного слоя 8; на контактных поверхностях расположены контактные электропроводящие слои 9, каждый из которых также может быть выполнен многослойным и иметь антидиффузионный слой 10, коммутационный слой 11 и поверхностный слой 12 (фиг. 2). Антидиффузионные слои 6 и 10 служат в качестве барьера, препятствующего попаданию в полупроводниковое изделие примесей, которые ухудшают характеристики термоэлектрических устройств. Материалами антидиффузионных слоев 6 и 10 могут быть молибден, вольфрам, титан, хром и их сплавы, а толщина этих слоев составляет 0,03-0,3 мкм. Коммутационные слои 7 предназначены для соединения частей изделия между собой, а коммутационные слои 11 - для коммутации изделий с внешними металлическими шинами (на чертеже не показаны) при сборке из них термоэлектрического устройства. Для коммутационных слоев 7, 11 могут быть использованы материалы, хорошо смачивающиеся легкоплавкими припоями: никель, сплавы никель - бор, а также железо. Толщина коммутационных слоев составляет 1-100 мкм. В качестве материалов для промежуточного соединительного слоя 8 и контактного поверхностного слоя 12 применяют мягкие припои олово - свинец и олово - висмут толщиной тоже в пределах 1-100 мкм. При этом температура плавления материала контактного поверхностного слоя 12 должна быть ниже температуры плавления промежуточного соединительного слоя 8, что исключает разъединение частей изделия 1 и 2 в процессе последующей сборки из них термоэлектрических устройств. С этой целью в качестве материала слоя 12 может быть использован, например, легкоплавкий припой олово - висмут (температура плавления 139oС, содержание олова 57 мас.%), а в качестве материала слоя 8 - припой олово - свинец (температура плавления 183oС, содержание олова 61 мас.%). Кроме того, для правильной ориентации изделий в процессе сборки одна из контактных поверхностей может иметь маркировку, выполненную, например, в виде дополнительного электропроводящего слоя 13 (фиг.2), отличающегося по цвету от цвета другой контактной поверхности. В качестве материала для такого слоя могут быть выбраны золото, медь, никель, а также их сплавы; толщина этого слоя должна составлять 0,001-0,1 мкм. Промежуточные и контактные слои (включая слой для маркировки контактной поверхности) на практике выполняются преимущественно гальваническим осаждением металлов и их сплавов либо осаждением их в вакууме (электронно-лучевое испарение и конденсация, магнетронное распыление и др.). Выбор конкретного метода зависит от требуемых толщин слоев многослойных композиций.

Увеличение термоэлектрических характеристик устройств, изготовленных из длинномерных изделий, достигается путем оптимального подбора материалов частей изделий. При этом должно выполняться условие: α1 < α2...< αn, где α1, α2 и αn- коэффициенты Зеебека соответственно 1-й, 2-й и n-й частей, причем нумерация частей должна идти строго в направлении от одной контактной поверхности к другой. Именно в этом случае достигается наиболее высокое значение, например, такого параметра, как величины ΔTmax однокаскадных охлаждающих модулей; при этом части, выполненные из материала с наибольшим значением коэффициента Зеебека, контактируют с горячей стороной охлаждающего модуля, а части с наименьшим коэффициентом Зеебека - с холодной стороной модуля.

Части изделия могут быть выполнены не только на основе одного материала с отличающимися термоэлектрическими параметрами, но и из различных полупроводниковых материалов. Например, при выполнении одной части изделия из твердых растворов на основе теллурида висмута, а другой - из теллурида свинца оказывается возможным расширение рабочего перепада температуры термоэлектрического устройства: первая часть этого устройства может оптимально работать при комнатной температуре, а вторая - при повышенной температуре (как известно, теллурид висмута является низкотемпературным термоэлектрическим материалом, в то время как теллурид свинца эффективен при более высоких температурах). Из материалов, работающих при низких температурах, наиболее распространенными являются теллурид висмута и твердые растворы на его основе. Эти материалы имеют слоистую кристаллическую структуру, и для достижения высоких термоэлектрических параметров устройств, а также для обеспечения необходимой механической прочности изделий необходимо строго определенным образом ориентировать плоскости спайности 14 этих материалов в изделии. Для получения наиболее высокого значения термоэлектрической добротности Z необходимо, чтобы плоскости спайности 14 были преимущественно ориентированы перпендикулярно контактным поверхностям 4 (фиг.2). Это связано с тем, что электрический ток в изделии протекает в направлении от одной контактной поверхности к другой, и ориентация плоскостей спайности 14 параллельно или под углом меньше прямого к контактным поверхностям 4 приводит к увеличению электрического сопротивления материала и, соответственно, к снижению Z. С другой стороны, плоскости спайности 14 частей должны быть преимущественно ориентированы параллельно длинномерной боковой грани каждой части, поскольку это обеспечивает наибольшую механическую прочность части и, как следствие, всего изделия в целом. При ориентации плоскостей спайности 14 перпендикулярно боковым граням или под углом к ним резко возрастает вероятность скалывания изделия, что значительно снижает выход годных термоэлектрических устройств при их промышленном изготовлении.

Полупроводниковое изделие, части которого имеют описанную выше ориентацию плоскостей спайности 14 относительно контактных поверхностей 4 и длинномерных боковых граней, может быть изготовлено следующим образом. Сначала методом нормально направленной кристаллизации выращиваются кристаллы полупроводниковых материалов на основе теллурида висмута. В случае n-типа это могут быть твердые растворы, имеющие, например, состав Bi2(Te1-xSex)3, где х=0,02-0,15, легированные галогенами: хлором, бромом или йодом. В случае материала р-типа это могут быть, в частности, твердые растворы состава (Bi1-ySby)2(Te1-zSez)3, где у= 0,7-0,8; z= 0,01-0,1. Выращенные кристаллы имеют форму плоских прямоугольных пластин, причем плоскости спайности материала ориентированы параллельно плоским поверхностям пластин. Пластины разрезаются на части в направлении, перпендикулярном плоскостям спайности; полученные таким образом образцы и представляют собой длинномерные части составного полупроводникового изделия. Следует отметить, что грани, по которым эти части в дальнейшем соединяются между собой (т.е. поверхности соединения 3), образованы резаными поверхностями, а длинномерные боковые грани частей - кристаллизованными поверхностями, полученными при выращивании пластин. Затем на резаные поверхности частей тем или иным методом наносятся электропроводящие слои, после чего отобранные по термоэлектрическим параметрам части соединяются между собой, например, пайкой.

По существу, предлагаемое изделие является полуфабрикатом для последующего изготовления (сборки) из него термоэлектрических устройств. Сборка устройств из изделий происходит, например, следующим образом. Изделия, определенным образом ориентированные, например, маркированной контактной поверхностью вверх, располагают в определенном порядке (например, поочередно изделия р- и n-типа) на керамической пластине, снабженной коммутационными шинами. Затем контактные поверхности изделий соединяют с коммутационными шинами, например, пайкой. Далее изделия режут с помощью, например, дисковой фрезы с тем, чтобы из относительно небольшого количества изделий получить множество отдельных ветвей термоэлементов, скоммутированных между собой с одной стороны и расположенных на керамической пластине в строго определенном порядке. Затем ветви коммутируют с другой стороны, например, путем пайки с коммутационными шинами второй керамической пластины. По существу на этом сборка устройства - термоэлектрического модуля - заканчивается.

Из приведенного выше примера следует, что для обеспечения высокой технологичности процесса сборки исключительно важным является выбор оптимального соединения частей 1, 2 изделия между собой. Варианты соединения этих частей должны обеспечивать создание оптимального порядка расположения ветвей термоэлементов в устройстве. В основном варианте (фиг.2) части 1 и 2 соединяются по всей площади. При этом последующая резка изделий на ветви в процессе сборки устройства ведется преимущественно в направлении, перпендикулярном длинномерным граням изделия. Существуют также варианты, в которых части соединяются не по всей площади (фиг.3 и 4). Хотя данные варианты по сравнению с основным характеризуются более высоким расходом полупроводникового материала в процессе резки, они обладают тем преимуществом, что требуют меньшего количества изделий для сборки из них термоэлектрического устройства. Это ведет к упрощению процесса сборки, делая его более технологичным. Для данных вариантов важно, чтобы плоскости спайности материала соединяемых частей 1 и 2, выполненных в виде длинномерных элементов 1' и 2', были взаимно перпендикулярны, так как это обеспечивает наиболее высокую механическую прочность изделия в целом. Плоскости резания изделий в процессе сборки показаны на фиг.2-4 пунктирными линиями.

Характеристики термоэлектрических устройств зависят не только от параметров используемых материалов, но и от выбора геометрических размеров частей. На фиг. 5 и 6 изображены полупроводниковые изделия, части 1, 2 которых имеют различную ширину (фиг.5) или высоту (фиг.6). Такое выполнение частей изделия открывает возможность для дополнительного повышения параметров устройств. Это объясняется тем, что помимо термоэлектрических характеристик частей изделия, таких как α, σ и к, появляются еще два параметра - ширина и высота, позволяющие более полно оптимизировать выбор частей изделия. Кроме того, в некоторых случаях целесообразно между частями 1 и 2 изделия располагать шину 16, выполненную из материала с высокой электропроводностью, например, из меди, никеля или алюминия. Использование шины, в частности, обеспечивает более равномерное протекание тока через поверхность соединения в случае различной ширины частей (фиг.5), а также позволяет уменьшить расход полупроводникового материала в случае необходимости увеличения высоты изделия (фиг.6).

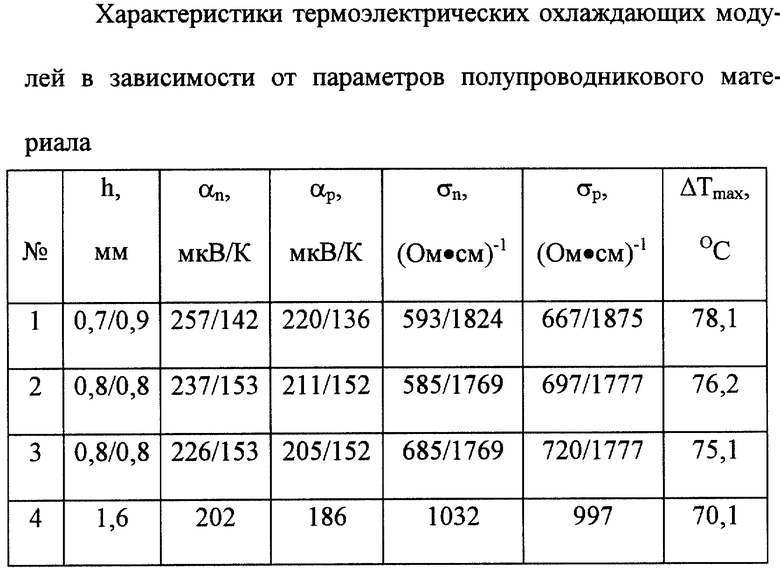

В таблице приведены характеристики термоэлектрических охлаждающих модулей, изготовленных с помощью длинномерных составных изделий, предлагаемых в настоящем изобретении, в сравнении с характеристиками однотипных устройств, изготовленных из однородных по свойствам изделий.

В приведенной таблице h - высота частей изделия; αn и αp- коэффициенты Зеебека частей n- и р-типа; σn и σp- коэффициенты электропроводности частей; ΔTmax- максимальный перепад температуры охлаждающих модулей, изготовленных из изделий с указанными параметрами. Модули 1-3 собраны из составных изделий; модуль 4 - из изделия с однородными термоэлектрическими характеристиками. Видно, что ΔTmax модулей, изготовленных из предлагаемых в настоящем изобретении изделий, на 5-8oС выше, чем ΔTmax модулей, изготовленных из известных изделий.

Таким образом, предлагаемое изобретение позволяет создать полупроводниковые изделия для термоэлектрических устройств, обладающие более высокими по сравнению с существующими устройствами термоэлектрическими характеристиками. При этом обеспечивается высокая механическая прочность изделий в сочетании с высокой технологичностью сборки устройств. Это является шагом к реальному промышленному производству высокоэффективных термоэлектрических устройств нового поколения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЧЕСКАЯ ПЛАСТИНА, ПРЯМОУГОЛЬНЫЙ БРУСОК, КОМПОНЕНТ ДЛЯ ПРОИЗВОДСТВА ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОЙ ПЛАСТИНЫ | 2008 |

|

RU2402111C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ БАТАРЕЙ | 2004 |

|

RU2248070C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ВЕТВЕЙ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ И ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2012 |

|

RU2515128C1 |

| ПОЛУПРОВОДНИКОВОЕ ИЗДЕЛИЕ И ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 1997 |

|

RU2120684C1 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| Термоэлектрический модуль. | 2020 |

|

RU2740589C1 |

| Способ прессования термоэлектрических материалов и устройство для реализации способа | 2020 |

|

RU2772225C1 |

| ПРОСТРАНСТВЕННО ОРИЕНТИРОВАННЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2611562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРНЫХ УСТРОЙСТВ | 2012 |

|

RU2518353C1 |

Использование: в областях, использующих полупроводниковые, в частности термоэлектрические, приборы, а именно в холодильных и нагревательных устройствах, в источниках электроэнергии и т.д. Сущность изобретения: полупроводниковые изделия выполнены составными, по меньшей мере, из двух частей, имеющих контактные и соединительные поверхности, соединенных промежуточными электропроводящими слоями, в частности многослойными, состоящими из антидиффузионных, коммутационных и соединительного слоев. На контактные поверхности нанесены покрытия, в частности, также многослойные. По меньшей мере, одна из частей выполнена из материала, плоскости спайности которого преимущественно ориентированы перпендикулярно контактным поверхностям. Части полупроводникового изделия могут быть ориентированы различным образом. Технический результат: повышение эффективности термоэлектрических приборов при обеспечении высокой технологичности их изготовления путем увеличения термоэлектрических параметров. Для облегчения процесса сборки одна из контактных поверхностей изделия имеет маркировку. 9 з.п. ф-лы, 6 ил., 1 табл.

| ПОЛУПРОВОДНИКОВОЕ ИЗДЕЛИЕ И ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 1997 |

|

RU2120684C1 |

| Способ изготовления двухкаскадных микроохладителей с параллельным питанием каскадов | 1977 |

|

SU690576A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Электрическая машина | 1981 |

|

SU997184A1 |

Авторы

Даты

2002-04-20—Публикация

1999-01-13—Подача