Изобретение относится к аморфной, прозрачно окрашенной пластине из кристаллизуемого термопласта, толщина которой составляет 1-20 мм. Пластина содержит, по меньшей мере, одно растворимое в полимере красящее вещество и отличается хорошими оптическими и механическими свойствами. Изобретение относится также к способу для изготовления этой пластины и к ее применению.

Аморфные, прозрачно окрашенные пластины с толщиной 1-20 мм достаточно известны. Эти плоские образования состоят из аморфных, не кристаллизуемых термопластов. Типичными примерами таких термопластов, из которых изготавляют пластины, являются, например, поливинилхлорид (ПВХ), поликарбонат (ПК) и полиметилметакрилат (ПММА). Эти полуфабрикаты изготавливают на так нызываемых экструзионных линиях (смотри "Polymer Werkstoffe" том II, Технология 1, издательство Georg Thieme, Штуттгарт, 1984). Расплавление порошкового или гранулированного сырья происходит в экструдере. Можно изменять форму аморфных термопластов после экструзии вследствие постоянно повышающейся с понижением температуры вязкости с помощью валковых гладильных устройств или другого формовочного инструмента. После формирования аморфные термопласты имеют достаточную стабильность, т.е. высокую вязкость для самостоятельного удерживания в калибрующем инструменте. Однако они еще достаточно мягки, чтобы изменять форму под воздействием инструмента. Вязкость расплава и собственная жесткость аморфных термопластов в калибрующем инструменте так велики, что полуфабрикат не опадает в калибровочном инструменте перед охлаждением. При легко разложимых материалах, например ПВХ, на стадии экструзии необходимо применять особые вспомогательные средства, например стабилизаторы против разложения и внутреннюю смазку против слишком большого внутреннего трения и тем самым против неконтролируемого нагревания. Внешние смазки необходимы для предотвращения прилипания к стенкам и валкам.

При обработке ПММА применяют, например, экструдер с системой дегазации для извлечения жидкости.

При изготовлении прозрачно окрашенных пластин из аморфных термопластов необходимы, например, дорогостоящие добавки, которые частично мигрируют и могут приводить к возникновению проблем при производстве вследствие испарений и к образованию поверхностных отложений на полуфабрикате. Пластины из ПВХ тяжело подвергаются рециркуляции или рециркулируются только с помощью специальных нейтрализационных или электролизных способов. Пластины из ПК и ПММА также плохо и только при потере или экстремальном ухудшении механических свойств поддаются рециркуляции.

Кроме этих недостатков пластины из ПММА имеют также экстремально низкую ударную вязкость и разрушаются при разломе или механической нагрузке. Кроме того, пластины из ПММА легко возгораемы, так что такие пластины нельзя применять, например, для внутренних помещений и при оборудовании выставочных павильонов.

Кроме того, пластины из ПММА и ПК не поддаются холодной формовке. При холодной формовке пластины из ПММА разламываются с образованием опасных осколков. При холодной формовке пластин из ПК возникают микротрещины и беление на изгибе.

В EP-A-0471528 раскрыт способ формирования предмета из пластины из полиэтилентерефталата (ПЭТФ). Собственная вязкость применяемого ПЭТФ составляет 0,5 - 1,2. Пластину из ПЭТФ обрабатывают нагревом в форме для глубокой вытяжки с двух сторон в диапазоне температур между температурой стеклования и температурой плавления. Сформированную пластину из ПЭТФ вынимают из формы, когда степень кристалличности сформованной пластины составляет 25 - 50%. Раскрытые в ЕР-А-0471528 пластины из ПЭТФ имеют толщину 1 - 10 мм. Так как изготовленные из пластин из ПЭТФ способом глубокой вытяжки формованные тела являются частично кристаллическими и тем самым больше не прозрачными и поверхностные свойства формованного тела определяются способом глубокой вытяжки и используемыми при этом температурами и формами, то становится несущественным, какие оптические свойства (например, глянец, помутнение и пропускание света) имеют применяемые пластины из ПЭТФ. Как правило, оптические свойства этих пластин плохие и требуют оптимизации.

В US-A-3496143 описано вакуумное глубокое вытягивание пластины из ПЭТФ толщиной 3 мм, кристалличность которой должна составлять 5 - 25%. Однако степень кристалличности изготовленного способом глубокой вытяжки формованного тела больше 25%. К этим пластинам из ПЭТФ также не предъявляют никаких требований в отношении оптических свойств. Так как степень кристалличности применяемых пластин составляет 5-25%, то эти пластины являются мутными и непрозрачными. Пластины не содержат ни красящего вещества, ни светостабилизатора.

Другой недостаток состоит в том, что аморфные пластины из кристаллизуемых термопластов в качестве главного компонента с толщиной 1 мм и более получаются с неудовлетворительным качеством.

Кроме того, известна прозрачно окрашенная, аморфная пластина толщиной 5-20 мм, содержащая в качестве главной составляющей части кристаллизуемый термопласт (патент US 4230656 А, кл. B 29 F 3/08, 28.10.1980).

Задачей изобретения является создание аморфной окрашенной пластины толщиной 1 - 20 мм, которая имеет хорошие как механические свойства, так и оптические свойства.

К хорошим оптическим свойствам относятся, например, высокое пропускание света и глянцевая внешняя поверхность, экстремально низкое помутнение, а также высокая прозрачность.

К хорошим механическим свойствам относится среди прочего высокая ударная вязкость и высокая прочность на излом.

Кроме того, пластина согласно изобретению должна быть рециркулируемой, в частности, без потери механических свойств, а также трудно возгораемой для того, чтобы ее можно было применять, например, для внутренних помещений и для оборудования выставочных павильонов.

Эта задача решается за счет того, что прозрачно окрашенная, аморфная пластина толщиной 1 - 20 мм в качестве главной составляющей части содержит кристаллизуемый термопласт и, по меньшей мере, одно растворимое в термопласте красящее вещество.

Кроме того, является предпочтительным, что концентрация растворимого красящего вещества составляет 0,001 - 20 мас.% по отношению к массе кристаллизуемого термопласта;

растворимое красящее вещество является жирорастворимым и растворимым в ароматических углеводородах азокрасителем или антрахиноновым красителем;

глянец поверхности, измеренный согласно DIN 67530 под углом облучения 20o, составляет более 100;

пропускание света, измеренное согласно ASTM D 1003, составляет 5-80%;

помутнение, измеренное согласно ASTM D 1003, составляет 1 - 40%;

используемый кристаллизуемый термопласт имеет стандартную вязкость, измеренную согласно DIN 53728 в дихлоруксусной кислоте, равную 800 - 6000;

используемый кристаллизуемый термопласт имеет стандартную вязкость, измеренную согласно DIN 53728 в дихлоруксусной кислоте, равную 950 - 5000;

степень кристалличности пластины составляет менее 5%;

кристаллизуемый термопласт выбран из полиэтилентерефталата, полибутилентерефталата, полимера циклоолефина и сополимера циклоолефина;

в качестве кристаллизуемого термопласта применяют полиэтилентерефталат;

полиэтилентерефталат содержит продукт вторичной переработки полиэтилентерефталата;

при измерении ударной вязкости аn по методу Шарпи, измеряемой согласно ISO 179/1D, в пластине не происходит разлома;

ударная вязкость аk образца с надрезом по методу Изода, измеряемая согласно ISO 180/1А, составляет 2,0 - 8,0 кДж/м2;

прозрачность, измеренная согласно ASTM D 1003 под углом менее 2,5o, составляет более 93%;

полиэтилентерефталат имеет температуру плавления кристаллита, измеренную с помощью дифференциальной сканирующей калориметрии при скорости нагрева 10oC/мин, равную 220-280oC;

полиэтилентерефталат имеет температуру плавления кристаллита, измеренную с помощью дифференциальной сканирующей калориметрии при скорости нагрева 10oC/мин, равную 75-280oC;

используемый полиэтилентерефталат имеет кристалличность, равную 5 - 65%;

пластина дополнительно содержит ультрафиолетовый стабилизатор;

концентрация ультрафиолетового стабилизатора составляет 0,01 - 5 мас.% по отношению к массе кристаллизуемого термопласта;

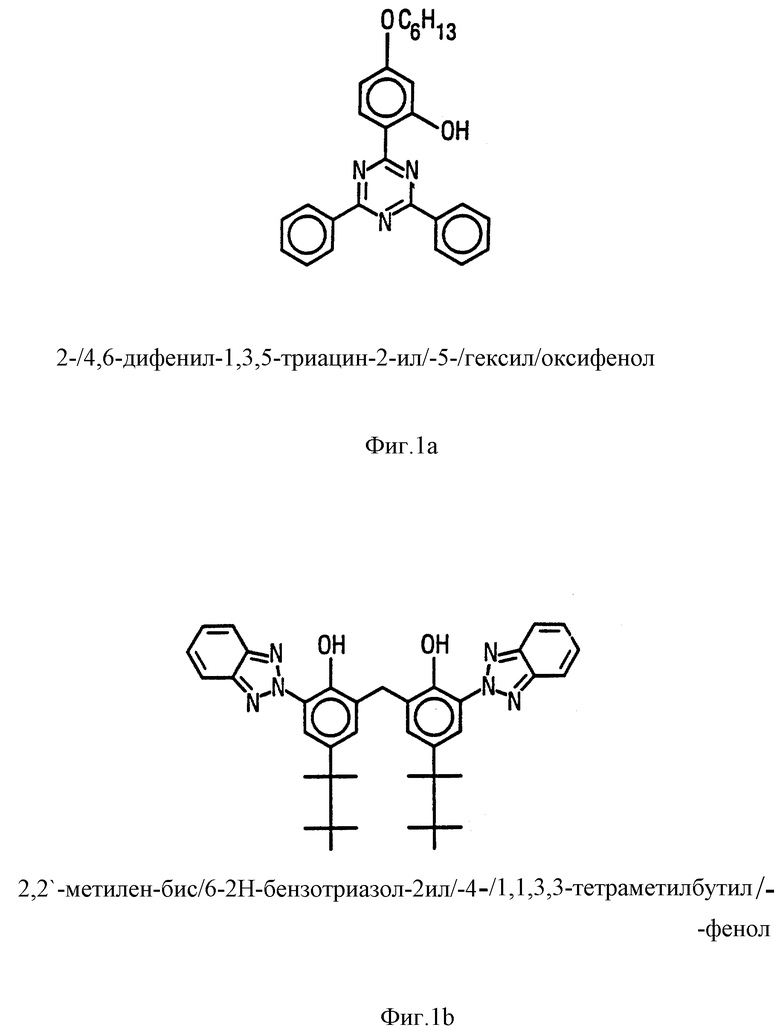

в пластине применяют, по меньшей мере, один ультрафиолетовый стабилизатор, выбранный из 2-гидроксибензотриазола и триацина;

в пластине применяют, по меньшей мере, один ультрафиолетовый стабилизатор, выбранный из 2-(4,6-дифенил-1,3,5-триацин-2-ил)-5-(гексил)окси- фенола и 2,2-метилен-бис(6-(2H-бензотриазол-2-ил)-4-(1,1,3,3- тетраметилбутил)-фенола.

Кроме того, из вышеупомянутого патента US 4230656 А, кл. B 29 F 3/08, 28.10.1980 известен способ изготовления прозрачно окрашенной аморфной пластины, содержащий следующие стадии: расплавление кристаллизуемого термопласта в экструдере, придание формы расплаву с помощью головки экструдера и последующее охлаждение, по меньшей мере, двумя валками, при этом первый валок имеет температуру 50 - 71oC.

Достижение вышеупомянутого технического результата в способе согласно изобретению обеспечивается за счет того, что способ изготовления прозрачно окрашенной, аморфной пластины содержит следующие стадии: расплавление кристаллизуемого термопласта вместе с красящим средством в экструдере, придание формы расплаву с помощью головки экструдера и последующее калибрование, разглаживание и охлаждение в валковом гладильном устройстве с, по меньшей мере, двумя валками перед установлением размера пластины, при этом первый валок валкового гладильного устройства имеет температуру 50-80oC.

При этом является предпочтительным, что кристаллизуемый термопласт перед плавлением сушат;

вместе с красящим средством и термопластом в экструдуре расплавляют ультрафиолетовый стабилизатор;

добавление красящего средства и/или ультрафиолетового стабилизатора производят с помощью технологии маточной смеси;

в качестве кристаллизуемого термопласта применяют полиэтилентерефталат;

полиэтилентерефталат перед плавлением сушат в течение 4 - 6 часов при температуре 160-180oC;

температура расплава полиэтилентерефталата составляет 250-320oC.

Под растворимыми красящими веществами понимают вещества, которые молекулярно растворены в полимере (DIN 55949).

Изменение цвета как следствие окрашивания аморфной пластины основано на зависящем от длины волны поглощении и/или рассеянии света. Красящие вещества могут только поглощать свет, но не рассеивать, так как физической предпосылкой для рассеяния является определенная минимальная величина частиц.

При окрашивании красящими веществами имеет место процесс растворения. В результате процесса растворения красящее вещество молекулярно растворено, например, в кристаллизуемом термопласте. Такое окрашивание называют прозрачным или просвечивающимся или (полу) прозрачным или опаловым.

Из различных классов растворимых красящих веществ особенно предпочтительными являются жирорастворимые и растворимые в ароматических углеводородах красящие вещества. При этом речь идет об азокрасителях и антрахиноновых красителях. Они особенно пригодны для окрашивания полиэтилентерефталата, так как на основе высокой температуры стеклования полиэтилентерефталата ограничена миграция красящего вещества. (Источник: J.Koerner "Losliche Farbstoffe in der Kunststoffindustrie in VDI Gesellschaft Kunststofftechnik: Einfarben von Kunststoffen", издательство VDI, Дюссельдорф, 1975).

Пригодными растворимыми красящими веществами являются, например: желтый сольвент 93, представляющий собой производное пиразолона, желтый сольвент 16 - жирорастворимый азокраситель, зелено-золотой флуорол - флуоресцентный полициклический краситель, красный сольвент 1 - азокраситель, азокрасители, как, например, красный термопласт BS, Суданский красный ВВ, красный сольвент 138 - производное антрахинона, флуоресцентные бензопирановые красители, как, например, красный флуорол GK и оранжевый флуорол GK, синий сольвент 35 - антрахиноновый краситель, голубой сольвент - фталоцианиновый краситель и многие другие.

Пригодны также смеси из двух или нескольких этих красящих веществ.

Аморфная, прозрачно окрашенная пластина содержит в качестве главной составляющей кристаллизуемый термопласт. Пригодными кристаллизуемыми, соответственно, частично кристаллическими термопластами являются, например, полиэтилентерефталат, полибутилентерефталат, полимеры циклоолефина и сополимеры циклоолефина, при этом предпочтительным является полиэтилентерефталат.

Под кристаллизуемым термопластом понимаются согласно изобретению

- кристаллизуемые гомополимеры,

- кристаллизуемые сополимеры,

- кристаллизуемые компаунды,

- кристаллизуемые полимеры повторного применения и

- другие вариации кристаллизуемых термопластов.

Под аморфными пластинами в данном изобретении понимаются такие пластины, которые не являются кристаллическими, хотя используемый кристаллизуемый термопласт имеет степень кристалличности 5 - 65%, предпочтительно 25 - 65%. Не кристалличный, т.е. в основном аморфный, означает, что степень кристалличности составляет в целом менее 5%, предпочтительно менее 2% и особенно предпочтительно составляет 0%. Такая пластина находится, в основном, в неориентированном состоянии.

Стандартная вязкость SV (DCE) термопласта согласно изобретению, измеренная в дихлоруксусной кислоте в соответствии с DIN 53728, составляет 800 - 6000, предпочтительно 950 - 5000 и особенно предпочтительно 1000 - 4000. Собственная вязкость IV (DCE) рассчитывается из стандартной вязкости по формуле

IV(DCE)=6,67•10-4SV(DCE) + 0,118.

Поверхностный глянец пластины согласно изобретению, измеренный согласно DIN 67530 (угол измерения 20o), составляет предпочтительно более 100, особенно предпочтительно более 110, пропускание света, измеренное согласно ASTM D 1003, составляет 5 - 80%, предпочтительно 10 - 70%, и помутнение, измеренное согласно ASTM D 1003, составляет 2 - 40%, предпочтительно 3 - 35%.

В особенно предпочтительном варианте выполнения прозрачно окрашенная, аморфная пластина согласно изобретению в качестве главной составляющей содержит кристаллизирующийся полиэтилентерефталат.

При использовании полиэтилентерефталата при измерении ударной вязкости аn по методу Шарпи (измеренная согласно ISO 179/1D) на пластине предпочтительным образом не возникает разлома. Кроме того, ударная вязкость образца с надрезом аk пластины по методу Изода (измеренная согласно ISO 180/1А) составляет предпочтительно 2,0-8,0 кДж/м2, особенно предпочтительно 4,0 - 6,0 кДж/м2.

Четкость изображения, называемая еще прозрачностью, измеренная под углом менее 2,5o, составляет предпочтительно более 93% и особенно предпочтительно более 94%.

Полимеры полиэтилентерефталата с температурой плавления кристаллитов Tm, измеренной с помощью DSC (дифференциальной скэннинг-калориметрии) со скоростью нагрева 10oC/мин от 220oC до 280oC, предпочтительно от 230oC до 270oC, с диапазоном температур кристаллизации Tc 75 - 280oC, предпочтительно 75 - 260oC, с температурой стеклования Tg 65-90oC и с плотностью, измеренной согласно DIN 53479, 1,30 - 1,45 г/см3 и степенью кристаллизации 5 - 65 %, предпочтительно 25-65%, представляют собой предпочтительные полимеры в качестве исходных материалов для изготовления пластин.

Насыпная масса, измеренная согласно DIN 53446, составляет предпочтительно 0,75 - 1,0 кг/дм3 и особенно предпочтительно 0,80 - 0,90 кг/дм3.

Полидисперсность Mw/Mn полиэтилентерефталата, измеренная с помощью гель- проникающей хроматографии (GPC), составляет предпочтительно 1,5 - 6,0, предпочтительно 2,5 - 6,0 и особенно предпочтительно 2,0 - 5,0.

Кроме того, аморфная, прозрачно окрашенная пластина согласно изобретению может содержать дополнительно, по меньшей мере, один ультрафиолетовый стабилизатор. Концентрация противосветостарителя составляет предпочтительно 0,01 - 5 мас.% по отношению к массе кристаллизуемого термопласта.

Ультрафиолетовый стабилизатор действует в качестве противосветостарителя и защищает пластину, соответственно изготовленное из нее формованное тело, в частности, при применении во внешних условиях от пожелтения и ухудшения механических свойств вследствие фотоокислительного разрушения под воздействием солнечного света.

Следовательно, аморфная, прозрачно окрашенная пластина согласно изобретению, которая дополнительно содержит, по меньшей мере, один ультрафиолетовый стабилизатор, имеет наряду с хорошими механическими и оптическими свойствами также отличную стойкость по отношению к ультрафиолетовому излучению.

Свет, в частности ультрафиолетовая часть солнечного излучения, т.е. диапазон длин волн 280 - 400 нм, вызывает в термопластах процессы разрушения, в результате чего изменяется не только внешний вид вследствие изменения окраски или пожелтения, но также оказывается отрицательное воздействие на механико-физические свойства.

Предотвращение этих фотоокислительных процессов имеет большое техническое и экономическое значение, так как в противном случае резко сокращаются области применения многочисленных термопластов.

Например, полиэтилентерефталаты начинают поглощать ультрафиолетовый свет с длины волны менее 360 нм, поглощение при длине волн менее 320 нм сильно увеличивается и при длинах волн менее 300 нм становится ярко выраженным. Максимальное поглощение соответствует длинам волн в диапазоне 280 - 300 нм.

В присутствии кислорода наблюдаются главным образом разрушения цепей, однако образование сетчатых структур не наблюдается. Окись углерода, диоксид углерода и карбоновые кислоты представляют собой преобладающие в количественном отношении продукты фотоокисления. Наряду с прямым фотолизом сложных эфирных групп необходимо еще учитывать реакции окисления, которые через пероксидные радикалы также приводят к образованию угольного диоксида.

Фотоокисление полиэтилентерефталатов может также через отщепление водорода в α-положении сложных эфирных групп приводить к образованию гидропероксидов и продуктов разложения, а также к связанным с этим разрывом цепей (H. Day, D.M.Wiles: J. Appl. Polym. Sci. 16, 1972, страница 203).

Ультрафиолетовые стабилизаторы, соответственно ультрафиолетовые абсорберы, как противосветостарители представляют собой химические соединения, которые могут влиять на физические и химические процессы вызванного светом разрушения.

Сажа и другие пигменты могут обеспечивать частично светозащиту. Однако эти вещества не пригодны для пластин, так как они приводят к изменению цвета. Для аморфных пластин пригодны только органические и металлоорганические соединения, которые не вызывают в подлежащем стабилизации термопласте изменения цвета или же вызывают крайне незначительные изменения цвета.

Пригодными ультрафиолетовыми стабилизаторами в качестве противосветостарителей являются, например, 2-гидроксибензофеноны, 2-гидроксибензотриазолы, никельорганические соединения, сложный эфир салициловой кислоты, производные сложного эфира коричной кислоты, ресорцинмонобензоаты, анилиды щавелевой кислоты, гидроксильный эфир бензойной кислоты, стерически затрудненные амины и триацины, причем 2-гидроксибензотриазолы и триацины являются предпочтительными.

В особенно предпочтительном варианте выполнения аморфная, прозрачно окрашенная пластина согласно изобретению содержит в качестве главной составляющей кристаллизуемый полиэтилентерефталат в качестве кристаллизующегося термопласта и 0,01 - 5,0 мас. % 2-(4,6- дифенил-1,3,5-триацин-2-ил) -5- (гексил)оксифенола (структура по фиг. 1a) или 0,01 - 5,0 мас.% 2,2'-метиленбис(6-(2H-бензотриазол- 2-ил) -4-(1,1,3,3-тетраметилбутил)-фенола (структура по фиг. 1b). В предпочтительном варианте выполнения можно применять также смеси этих обоих ультрафиолетовых стабилизаторов или смеси из, по меньшей мере, одного из этих ультрафиолетовых стабилизаторов с другими ультрафиолетовыми стабилизаторами, при этом общая концентрация светозащитных средств должна составлять предпочтительно 0,01 - 5,0 мас.% по отношению к массе кристаллизующегося полиэтилентерефталата.

Атмосферные испытания показали, что стабилизированные пластины после 5 - 7-летнего применения во внешних условиях не проявляют пожелтения, хрупкости, потери глянца поверхности, образования трещин на поверхности и ухудшения механических свойств.

Наряду с этим и полностью неожиданно была установлена хорошая холодная формуемость без разлома, без микротрещин и/или беления при изгибе, поэтому пластину согласно изобретению можно деформировать и изгибать без воздействия температуры.

Кроме того, измерения показали, что пластина согласно изобретению трудно возгораема и трудно воспламеняема, так что она может применяться, например, для внутренних помещений и оборудования выставочных павильонов.

Кроме того, пластина согласно изобретению без проблем пригодна для рециркуляции без загрязнения окружающей среды и без потери механических свойств, благодаря чему она, в частности, пригодна для изготовления имеющих короткий срок службы рекламных щитов или других рекламных изделий. Так как красящее вещество растворимо в полимере, то при повторном применении продукта рециркуляции не возникают конгломераты, которые бы отрицательно влияли на оптические свойства.

Растворимые красящие вещества и, при необходимости, противосветостаритель в желаемой концентрации могут быть согласно изобретению добавлены уже производителем исходных материалов или же быть добавлены в экструдер при изготовлении пластин.

Однако особенно предпочтительным является добавка красителя с помощью маточной смеси. Растворимое красящее вещество и, при необходимости, противосветостаритель полностью диспергируют и/или растворяют в твердом несущем материале. В качестве несущего материала можно использовать определенные смолы, сам кристаллизуемый термопласт, например полимер полиэтилентерефталата или другие полимеры, которые достаточно совместимы с кристаллизуемым термопластом.

Важным является то, что зернистость и насыпной вес маточной смеси являются аналогичными зернистости и насыпному весу кристаллизуемого термопласта, для того чтобы могло происходить равномерное распределение и тем самым равномерное прозрачное окрашивание.

Способы изготовления кристаллизуемых термопластов специалистам известны.

При этом изготовление полиэтилентерефталата происходит обычно с помощью поликонденсации в расплаве или с помощью двухступенчатой поликонденсации, при этом первую ступень осуществляют до среднего молекулярного веса, что соответствует средней собственной вязкости IV 0,5 - 0,7, в расплаве, а дальнейшую конденсацию производят с помощью конденсации твердого вещества. Поликонденсацию проводят обычно в присутствии известных катализаторов или катализаторных систем поликонденсации. При конденсации твердого вещества нагревают пластинки из ПЭТФ при пониженном давлении или под защитным газом до температур 180 - 320oC до тех пор, пока не достигнут желаемого молекулярного веса.

Изготовление полиэтилентерефталата подробно описано в целом ряде патентов, как, например, JP-А-60139717, DE-C-2429087, DE-A-2707491, DE-A-2319089, DE-A-1694461, JP-63-41528, JP-62-39621, DE-A-4117825, DE-A-4226737, JP-60-141715, DE -A-2721501 и US-A-5296586.

Полиэтилентерефталаты с особенно высоким молекулярным весом можно изготавливать посредством поликонденсации диолфорконденсатов карбоновой кислоты (олигомеров) при повышенной температуре в жидком теплоносителе в присутствии катализаторов поликонденсации и, при необходимости, сконденсируемых нейтрализующих средств, если жидкий теплоноситель является инертным, не содержит ароматических структурных групп и имеет температуру кипения 200 - 320Co и весовое соотношение используемого диол-форконденсата карбоновой кислоты (олигомеров) и жидкого теплоносителя составляет от 20:80 до 80:20, и поликонденсацию проводят в кипящей реакционной смеси в присутствии стабилизатора дисперсии.

Изготовление прозрачно окрашенной, аморфной пластины согласно изобретению можно производить, например, с помощью способа экструзии на экструзионной линии.

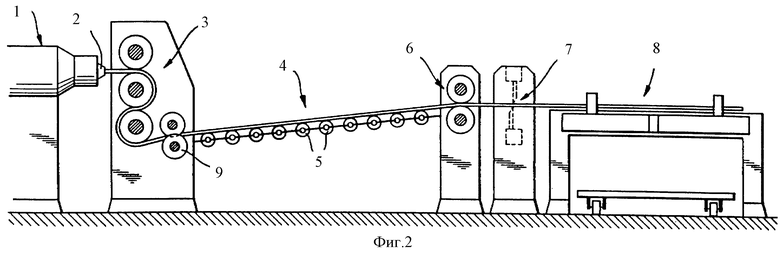

Такая экструзионная линия схематически изображена на фиг. 2. Она, в основном, включает себя

- экструдер (1) в качестве установки для пластикации,

- плоскощелевую головку (2) в качестве формовочного инструмента,

листовальное устройство/каландр (3) в качестве калибрующего инструмента,

- холодильник (4) и/или роликовый транспортер (5) для охлаждения,

- приемное валковое устройство (6),

- отрезную пилу (7),

- боковое отрезное устройство (9) и при необходимости,

- штабелеукладчик (8).

Способ изготовления пластины согласно изобретению описывается ниже подробно на примере полиэтилентерефталата.

Способ отличается тем, что кристаллизуемый термопласт, при необходимости, сушат, затем расплавляют в экструдере вместе с растворимым красящим веществом и, при необходимости, с ультрафиолетовым стабилизатором, расплав формуют через головку и затем калибруют в листовальном устройстве, разглаживают и охлаждают, прежде чем придать пластине необходимый размер.

Сушку полиэтилентерефталата перед экструзией производят предпочтительно в течение 4 - 6 часов при температуре 160 - 180oC.

Полиэтилентерефталат расплавляют в экструдере. Температура расплава ПЭТФ составляет предпочтительно 250 - 320oC, при этом температуру расплава регулируют, в основном, с помощью температуры экструдера, а также времени пребывания расплава в экструдере.

Затем расплав выходит из экструдера через головку. Эта головка является предпочтительно плоскощелевой головкой.

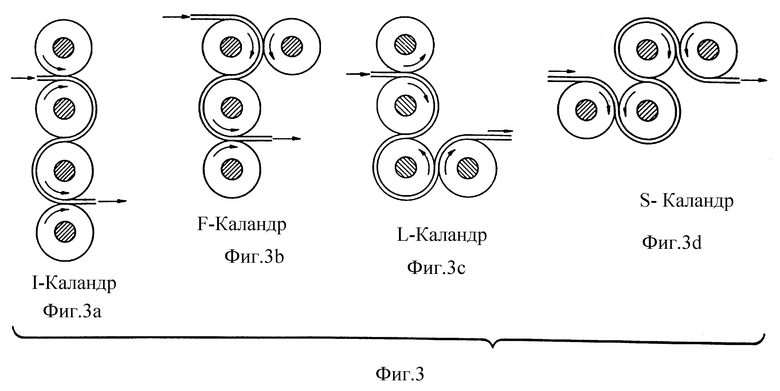

Расплавленный в экструдере и сформированный в плоскощелевой головке полиэтилентерефталат калибруют в листовальном каландровом устройстве, т.е. интенсивно охлаждают и разглаживают. Каландровые валки могут иметь, например, I-, F-, L- или S-образные расположения (фиг. 3).

Материал из ПЭТФ можно затем охлаждать на роликовом транспортере, разрезать на заданный размер по ширине и длине и затем укладывать в штабель.

Толщину пластины из ПЭТФ определяют, в основном, приемное устройство, расположенное на конце зоны охлаждения, соединенные с ним по скорости вращения охлаждающие (гладильные) валки и скорость подачи экструдера, с одной стороны, и расстояние между валками, с другой стороны.

В качестве экструдера можно использовать как одношнековый, так и двухшнековый экструдер.

Плоскощелевая головка состоит предпочтительно из разборного корпуса, губок и дросселирующего элемента для регулирования потока по ширине. Для этого дросселирующий элемент можно изгибать с помощью прижимных и отжимных винтов. Регулирование толщины производят с помощью установки губок. Важно следить за равномерной температурой полиэтилентерефталата и губок, так как иначе расплав из ПЭТФ будет вытекать с различной толщиной по различным путям потока.

Калибрующее устройство, т. е. гладильный каландр, придает расплаву из ПЭТФ форму и размеры. Это происходит замораживанием ниже температуры стеклования с помощью охлаждения и разглаживания. Деформировать в этом состоянии больше нельзя, так как иначе в этом охлажденном состоянии могут возникать дефекты поверхности. По этой причине валки каландра приводят во вращение предпочтительно совместно. Для предотвращения прилипания расплава из ПЭТФ температура валков каландра должна быть ниже температуры плавления кристаллитов. Расплав полиэтилентерефталата выходит из плоскощелевой головки с температурой 240 - 300oC.

Первый гладильный и охлаждающий валок в зависимости от производительности и толщины пластины имеет температуру 50 - 80oC. Второй, более холодный валок охлаждает вторую или другую поверхность. Если температура первого гладильного и охлаждающего валка лежит вне указанного диапазона 50 - 80oC, то трудно получить аморфную пластину толщиной 1 мм или более желаемого качества.

В то время, как калибрующее устройство как можно более гладко приводит к замораживанию поверхностей полиэтилентерефталата и настолько охлаждает профиль, что он становится жестким по форме, устройство для последующего охлаждения доводит температуру пластины из ПЭТФ до почти комнатной температуры. Последующее охлаждение можно проводить на роликовом транспортере.

Скорость приема необходимо точно согласовать со скоростью каландровых валков для предотвращения дефектов и колебаний толщины.

В качестве дополнительных устройств экструзионная линия для изготовления пластин может содержать отрезную пилу для нарезки по длине, устройство для обрезания по краям, штабелеукладчик и контрольный пост. Предпочтительно производить обрезку по краям или обрезку кромок, так как толщина в области кромок может быть неравномерной. На контрольном посту измеряют толщину и оптические показатели пластины.

Благодаря неожиданно большому числу отличных качеств прозрачно окрашенная, аморфная пластина согласно изобретению пригодна для большого числа различных применений, например для внутренней облицовки, для оборудования выставочных помещений и изготовления выставочных изделий, для вывесок, для оформления магазинов и изготовления складских полок, в качестве рекламных изделий, подставок для меню в ресторанах и баскетбольных щитов.

В варианте выполнения с ультрафиолетовой стабилизацией пластина согласно изобретению пригодна также для наружного применения, например для изготовления теплиц, навесов, внешней облицовки, экранов, для применения в строительстве для световой рекламы, для облицовки балконов и слуховых окон.

Изобретение поясняется подробно на примере выполнения, однако им не ограничивается.

Измерение отдельных свойств производят при этом в соответствии со следующими нормами или способами.

Методы измерений

Глянец поверхности

Глянец поверхности определяют по DIN 67530. Измеряют степень отражения как оптическую характеристику поверхности пластины. В соответствии с нормами ASTM D 523-78 и ISO 2813 угол облучения устанавливают равным 20oC. Луч света под установленным углом попадает на плоскую измеряемую поверхность и отражается, соответственно рассеивается ею. Попадающие на фотоэлектронный приемник световые лучи отображаются как пропорциональные электрические величины. Измеренная величина безразмерна и должна указываться с углом облучения.

Пропускание света

Под пропусканием света понимают соотношение суммарного пропущенного света к количеству падающего света.

Пропускание света измеряют измерительным прибором "Hazegard plus" согласно ASTM 1003.

Помутнение и прозрачность

Помутнение определяется процентным количеством пропущенного света, который отклоняется от падающего пучка света в среднем более чем на 2,5o. Прозрачность измеряют под углом менее 2,5o.

Помутнение и прозрачность измеряют измерительным прибором " Hazegard plus" согласно ASTM 1003.

Дефекты поверхности

Дефекты поверхности определяют визуально.

Ударная вязкость аn по методу Шарпи

Величину определяют согласно ISO 179/ID.

Ударная вязкость аk по методу Изода

Ударную вязкость, или прочность образца с надрезом аk по методу Изода определяют согласно ISO 180/1А.

Плотность

Плотность определяют согласно DIN 53479.

SV(DCE), IV (DCE)

Стандартную вязкость SV (DCE) определяют по DIN 53726 в дихлоруксусной кислоте.

Собственную вязкость рассчитывают из стандартной вязкости по формуле

IV (DCE)=6,67•10-4SV(DCE)+0.118.

Термические свойства

Термические свойства, как, например, температуру плавления кристаллитов Тm, диапазон температур кристаллизации Тc, температуру последующей (холодной) кристаллизации ТCN и температуру стеклования Тg измеряют с помощью дифференциальной скэннинг-калориметрии (DSC) при скорости нагрева 10o/мин.

Молекулярный вес, полидисперсность

Молекулярные веса Mw и Мn и результирующуюся полидисперсность Mw/Mn измеряют с помощью гель-проникающей хроматографии.

Влияние атмосферных условий (двустороннее), ультрафиолетовая стабильность

Ультрафиолетовую стабильность проверяют согласно испытательной спецификации по ISO 4892 следующим образом:

Испытательный прибор: - Atlas Ci 65 Weather Ometer

Условия испытаний: - ISO 4892, т.е. искусственная погода

Время облучения: - 1000 часов (на одну сторону)

Облучение: - 0,5 Вт/м2, 340 нм

Температура: - 63oC

Относительная влажность: - 50%

Ксеноновая лампа: - внутренний и внешний фильтр из боросиликата

Циклы облучения: - 102 минуты УФ-свет, затем 18 минут УФ-свет с опрыскиванием проб водой, затем 102 минуты УФ-свет и т.д.

Изменение цвета

Изменение цвета проб под воздействием искусственной погоды измеряют спектральным фотометром согласно DIN 5033.

При этом:

Δ L: Различие в яркости

+ Δ L: Проба светлее, чем стандарт

- Δ L: Проба темнее, чем стандарт

Δ А: Различие в красно-зеленой области

+ Δ А: Проба краснее, чем стандарт

- Δ А: Проба более зеленая, чем стандарт

Δ B: Различие в сине-желтой области

+ Δ B: Проба более желтая, чем стандарт

- Δ B: Проба более синяя, чем стандарт

Δ E: Общее изменение цвета:

Чем больше числовое отклонение от стандарта, тем больше изменение цвета.

Числовыми значениями ≤0,3 можно пренебречь, и они означают, что никакого существенного изменения цвета не происходит.

Все пластины подвергали согласно испытательной спецификации ISO 4892 двустороннему испытанию по 1000 часов на одну сторону с помощью прибора Atlas Ci 65 Weather Ometer фирмы Атлас и затем проверяли их механические свойства, изменение цвета, дефекты внешней поверхности, помутнение и глянец.

В последующих примерах 1 - 7 и контрольных примерах 1 и 2 речь идет об однослойных, прозрачно окрашенных пластинах различной толщины, изготовленных на указанной линии экструзии.

Пример 1

Изготавливают прозрачно окрашенную, аморфную пластину толщиной 2 мм, которая в качестве главной составляющей части содержит полимер полиэтилентерефталата и 2 мас.% растворимого красящего вещества красный сольвент 138 - произодное антрахинона фирмы БАСФ (® Термопласт G).

Полиэтилентерефталат, из которого изготовлена прозрачно окрашенная, аморфная пластина, имеет стандартную вязкость SV (DCE), равную 1010, что соответствует собственной вязкости IV (DCE), равной 0,79 дл/г. Содержание влажности составляет менее 0,2% и плотность (DIN 53479) 1,41 г/см3. Кристалличность составляет 59%, при этом температура плавления кристаллита составляет согласно измерению с помощью дифференциальной скэннинг-калориметрии 258oC. Диапазон температур кристаллизации Tc составляет 83 - 258oC, при этом температура последующей кристаллизации (также температура холодной кристаллизации) TCN составляет 144oC. Полидисперсность Mw/Mn полимера полиэтилентерефталата составляет 2,14. Температура стеклования составляет 83oC.

Растворимое красящее вещество красный сольвент 138 добавлено в виде маточной смеси. Маточная смесь состоит из 20 мас.% красящего вещества красный сольвент 138 в качестве эффективного компонента и 80 мас.% указанного полимера полиэтилентерефталата в качестве несущего материала.

Перед экструзией 90 мас.% полимера полиэтилентерефталата и 10 мас.% маточной смеси сушат в течение 5 часов при температуре 170oC в сушильной установке и затем экструдируют из одношнекового экструдера при температуре экструзии 286oC через плоскощелевую головку на гладильный каландр, валки которого расположены S-образно, и разглаживают в пластину толщиной 2 мм. Первый валок каландра имеет температуру 73oC и последующие валки имеют температуру 67oC. Скорость приемного устройства и валков каландра составляет 6,5 м/мин.

После последующего охлаждения прозрачно окрашенные пластины из ПЭТФ толщиной 2 мм обрезают обрезными пилами по краям и по длине и укладывают в штабель.

Изготовленная пластина из полиэтилентерефталата, прозрачно окрашенная в красный цвет, имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 130

(угол измерения 20o) Сторона 2 - 127

Пропускание света - 35,8%

Прозрачность - 99,1%

Помутнение - 3,5%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость an по методу Шарпи - без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 4,2 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 2

Аналогично примеру 1 изготавливают прозрачно окрашенную пластину, при этом используемый полиэтилентерефталат имеет следующие свойства:

SV (DCE) - 1100

IV (DCE) - 0,85 дл/г

Плотность - 1,38 г/см3

Кристалличность - 44%

Температура плавления кристаллита Tm - 245oС

Диапазон температур кристаллизации Tc - 82 - 245oC

Температура последующей (холодной) кристаллизации TCN - 152oC

Полидисперсность Mw/Mn - 2,02

Температура стеклования - 82oC

Маточная смесь состоит из 20 мас.% красящего вещества красный сольвент 138 и 80 мас.% полиэтилентерефталата этого примера (SV 1100).

Температура экструзии составляет 280oC. Первый валок каландра имеет температуру 66oC и последующие валки имеют температуру 60oC. Скорость приемного устройства и валков каландра составляет 2,9 м/мин.

Изготовленная прозрачно окрашенная в красный цвет пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 122

(угол измерения 20o) Сторона 2 - 120

Пропускание света - 28,1%

Прозрачность - 98,9%

Помутнение - 9,6%

Дефекты поверхности на 1 м2 (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость an по методу Шарпи - без

Ударная вязкость аk образца с надрезом по методу Изода - 4,8 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 3

Изготавливают аналогично примеру 1 прозрачно окрашенную пластину. Прозрачно окрашенная пластина толщиной 2 мм содержит 4 мас.% растворимого красящего вещества синий сольвент 35 - производное антрахинона фирмы БАСФ (® Суданский синий 2).

4 мас. % растворимого красящего вещества синий сольвент 35 добавляют также в виде маточной смеси, при этом маточная смесь состоит из 20 мас.% красящего вещества синий сольвент 35 в качестве эффективного компонента и 80 мас. % полимера полиэтилентерефталата из примера 1. 80 мас.% полимера полиэтилентерефталата из примера 1 используют с 20 мас.% маточной смеси.

Изготовленная сине-прозрачно окрашенная пластина имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 128

(угол измерения 20o) Сторона 2 - 126

Пропускание света - 30,6%

Прозрачность - 99,0%

Помутнение - 5,7%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,3 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 4

Изготавливают аналогично примеру 2 прозрачно окрашенную пластину. Прозрачно окрашенная пластина толщиной 6 мм как и в примере 3 содержит 4 мас.% растворимого красящего вещества синий сольвент 35 (® Суданский синий 2 фирмы БАСФ).

Как и в примере 3, 4 мас.% растворимого красящего вещества синий сольвент 35 добавляют также в виде маточной смеси, при этом маточная смесь состоит из 20 мас. % красящего вещества синий сольвент 35 и 80 мас.% полимера полиэтилентерефталата из примера 2.

Изготовленная сине-прозрачная окрашенная пластина имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 124

(угол измерения 20o) Сторона 2 - 123

Пропускание света - 20,2%

Прозрачность - 98,4%

Помутнение - 13,8%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость an по методу Шарпи - без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 5,0 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 5

Аналогично примеру 2 изготавливают прозрачно окрашенную пластину. Температура экструзии составляет 275oC. Первый валок каландра имеет температуру 57oC и последующие валки имеют температуру 50oC. Скорость приемного устройства и валков каландра составляет 1,7 м/мин.

Изготовленная пластина из ПЭТФ имеет следующие свойства:

Толщина - 10 мм

Глянец поверхности Сторона 1 - 120

(угол измерения 20o) Сторона 2 - 118

Пропускание света - 21,5%

Прозрачность - 98,4%

Помутнение - 12,2%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость an по методу Шарпи - без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 5,3 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0,1%

Плотность - 1,33 г/см3

Пример 6

Аналогично примеру 5 изготавливают прозрачно окрашенную пластину, при этом используемый полиэтилентерефталат имеет следующие свойства:

SV (DCE) - 1200

IV (DCE) - 0,91 дл/г

Плотность - 1,37 г/см3

Кристалличность - 36%

Температура плавления кристаллита Tm - 242oС

Диапазон температур кристаллизации Tc - 82 - 242oC

Температура последующей (холодной) кристаллизации TCN - 157oC

Полидисперсность Mw/Mn - 2,2

Температура стеклования - 82oC

Температура экструзии составляет 274oC. Первый валок каландра имеет температуру 50oC и последующие валки имеют температуру 45oC. Скорость приемного устройства и валков каландра составляет 1,2 м/мин.

Изготовленная прозрачно окрашенная пластина из ПЭТФ имеет следующие свойства:

Толщина - 15 мм

Глянец поверхности Сторона 1 - 114

(угол измерения 20o) Сторона 2 - 112

Пропускание света - 18,8%

Прозрачность - 95,4%

Помутнение - 21,8%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость an по методу Шарпи - без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 5,9 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0,5%

Плотность - 1,33 г/см3

Пример 7

Аналогично примеру 2 изготавливают прозрачно окрашенную пластину. 60% полиэтилентерефталата из примера 2 смешивают с 30% вторичного продукта из этого полиэтилентерефталата и 10% маточной смеси.

Изготовленная прозрачно окрашенная пластина имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 118

(угол измерения 20o) Сторона 2 - 117

Пропускание света - 28,2%

Прозрачность - 98,9%

Помутнение - 9,9%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,9 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Контрольный пример 1

Аналогично примеру 1 изготавливают прозрачно окрашенную пластину. Используемый полиэтилентерефталат имеет стандартную вязкость SV (DCE), равную 760, что соответствует собственной вязкости IV (DCE) 0,62 дл/г. Остальные свойства в пределах точности измерений идентичны свойствам полиэтилентерефталата из примера 1. Используемая маточная смесь идентична маточной смеси из примера 1. Параметры способа и температуру выбирают как в примере 1. Вследствие низкой вязкости изготовление пластин невозможно. Стабильность расплава недостаточна, так что расплав перед охлаждением на каландровых валках разрушается.

Контрольный пример 2

Аналогично примеру 2 изготавливают прозрачно окрашенную пластину, при этом используют полиэтилентерефталат и маточную смесь из примера 2. Первый валок каландра имеет температуру 83oC и последующие валки имеют температуру 77oC.

Изготовленная пластина экстремально красно-мутная и почти непрозрачная. Пропускание света, прозрачность и глянцевость явно уменьшились. Пластина имеет дефекты поверхности и структуры. Внешний вид для прозрачно окрашенного применения не приемлем.

Изготовленная пластина имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 86

(угол измерения 20o) Сторона 2 - 88

Пропускание света - 8%

Прозрачность - не измеряема

Помутнение - не измеряемо

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - пузыри, апельсиновая корка

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,0 кДж/м2

Холодная деформируемость - хорошая

Кристалличность - около 8%

Плотность - 1,34 г/см3

В последующих примерах 8 - 16 и контрольных примерах 3 - 6 речь идет об однослойных, стабилизированных по отношению к ультрафиолетовому облучению, прозрачно окрашенных пластинах различной толщины, изготовленных с помощью указанной экструзионной линии.

Пример 8

Изготавливают прозрачно окрашенную, аморфную пластину толщиной 2 мм, которая в качестве главной составляющей части содержит полиэтилентерефталат согласно примеру 1 и 1 мас.% ультрафиолетового стабилизатора 2-(4,6-дифенил- 1,3,5-триацин-2-ил)-5-(гексил)оксифенола (® Тинувин 1577 фирмы Циба-Гайги,) а также 2 мас. % растворимого красящего вещества красный сольвент 138 - производное антрахинона фирмы БАСФ (® Термопласт G).

Тинувин 1577 имеет температуру плавления 149oC и остается термически стабильным до температуры примерно 330oC.

Для равномерного распределения 1 мас.% ультрафиолетового стабилизатора Тинувин изготовитель исходного вещества включает непосредственно в полиэтилентерефталат.

Красящее вещество добавляют в виде маточной смеси, как указано в примере 1.

Перед экструдированием смешивают 90 мас.% полиэтилентерефталата с включенным 1 мас. % Тинувина 1577 с 10 мас.% маточной смеси и сушат в течение 5 часов при температуре 170oC в сушильной установке и перерабатывают аналогично примеру 1.

Изготовленная стабилизированная по отношению к ультрафиолетовому излучению, прозрачно окрашенная пластина имеет те же свойства, что и пластина по примеру 1.

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 129

(угол измерения 20o) Сторона 2 - 127

Пропускание света - 35,8%

Прозрачность - 91,8%

Помутнение - 3,4%

Общее изменение цвета Δ E - 0,22

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость an по методу Шарпи - без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 4,1 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Пример 9

Аналогично примеру 8 изготавливают прозрачно окрашенную пластину, при этом добавляют ультрафиолетовый стабилизатор 2-(4,6-дифенил-1,3,5-триацин-2-ил)-5-гексил)-оксифенил) (Тинувин 1577) в виде маточной смеси.

Маточная смесь состоит из 5 мас.% Тинувина 1577 в качестве эффективного компонента и 95 мас.% полиэтилентерефталата из примера 8.

Растворимое красящее вещество красный сольвент 138 добавляют также в виде маточной смеси. Маточная смесь состоит из 20 мас.% красящего вещества красный сольвент 138 в качестве эффективного компонента и 80 мас.% полиэтилетерефталата из примера 8.

Перед экструзией 70 мас.% полиэтилентерефталата из примера 1 с 10 мас.% маточной смеси красящего вещества и 20 мас.% маточной смеси стабилизатора сушат в течение 5 часов при температуре 170oC в сушильной установке. Экструдирование и изготовление пластин производят аналогично примеру 8.

Изготовленная стабилизированная по отношению к ультрафиолетовому излучению пластина имеет следующие свойства:

Толщина - 2 мм

Окраска - прозрачно-красная

Глянец поверхности Сторона 1 - 132

(угол измерения 20o) Сторона 2 - 131

Пропускание света - 36,1%

Прозрачность - 99,2%

Помутнение - 3,3%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.п.) - нет

Ударная вязкость an по методу Шарпи - без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 4,3 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 130

(угол измерения 20o) Сторона 2 - 130

Пропускание света - 35,9%

Прозрачность - 99,2%

Помутнение - 3,4%

Общее изменение цвета Δ E - 0,20

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость an по методу Шарпи - без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 4,3 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Пример 10

Аналогично примеру 8 изготавливают стабилизированную по отношению к ультрафиолетовому излучению, прозрачно окрашенную пластину, при этом используют полиэтилентерефталат по примеру 2.

Полиэтилентерефталат как в примере 8 снабжен 1 мас.% Тинувина 1577, при этом ультрафиолетовый стабилизатор добавлен непосредственно производителем.

Маточная смесь состоит из 20 мас.% красящего вещества красный сольвент 138 и 80 мас.% полиэтилентерефталата этого примера (SV 1100).

Температура экструзии составляет 280oC. Первый валок каландра имеет температуру 66oC и последующие валки имеют температуру 60oC. Скорость приемного устройства и валков каландра составляет 2,9 м/мин.

Применяемый здесь способ соответствует способу по примеру 2. Изготовленная стабилизированная по отношению к ультрафиолетовому излучению прозрачно-красно окрашенная пластина имеет те же свойства, что и пластина по примеру 2.

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 118

(угол измерения 20o) Сторона 2 - 118

Пропускание света - 28,0%

Прозрачность - 98,9%

Помутнение - 9,7%

Общее изменение цвета Δ Е - 0,54

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,7 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Пример 11

Аналогично примеру 8 изготавливают стабилизированную по отношению к ультрафиолетовому излучению, прозрачно окрашенную пластину. Прозрачно окрашенная пластина толщиной 2 мм содержит 4 мас.% растворимого красящего вещества синий сольвент 35, жирорастворимого антрахинонового красителя фирмы БАСФ ( ® Суданский синий 2).

4 мас.% красящего вещества синий сольвент 35 добавляют также в виде маточной смеси, при этом маточная смесь состоит из 20 мас.% красящего вещества синий сольвент 35 и 80 мас.% полиэтилентерефталата из примера 8. 80 мас.% полиэтилентерефталата из примера 8 используют с 20 мас.% маточной смеси.

Применяемый здесь способ соответствует способу по примеру 3. Изготовленная стабилизированная по отношению к ультрафиолетовому излучению прозрачно-сине окрашенная пластина имеет те же свойства, что и пластина по примеру 3.

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 127

(угол измерения 20o) Сторона 2 - 126

Пропускание света - 30,4%

Прозрачность - 99,0%

Помутнение - 5,8%

Общее изменение цвета Δ E - 0,30

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,3 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Пример 12

Аналогично примеру 10 изготавливают прозрачно окрашенную пластину. Прозрачно окрашенная пластина толщиной 6 мм как и в примере 11 содержит 4 мас.% растворимого красящего вещества синий сольвент 35 (® Суданский синий 2 фирмы БАСФ). Как и в примере 11, 4 мас.% красящего вещества синий сольвент 35 добавляют в виде маточной смеси, при этом маточная смесь состоит из 20 мас. % красящего вещества синий сольвент 35 и 80 мас.% полиэтилентерефталата из примера 9.

Применяемый здесь способ соответствует способу по примеру 4. Изготовленная прозрачно-сине окрашенная пластина имеет те же свойства, что и пластина по примеру 4.

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 122

(угол измерения 20o) Сторона 2 - 122

Пропускание света - 20,1%

Прозрачность - 98,2%

Помутнение - 14%

Общее изменение цвета Δ E - 0,72

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,8 кДж/м2

Холодная деформируемость - хорошая без дефектов

Кристалличность - 0%

Пример 13

Аналогично примеру 12 изготавливают прозрачно-сине окрашенную пластину. Температура экструзии составляет 275oC. Первый валок каландра имеет температуру 57oC и последующие валки имеют температуру 50oC. Скорость приемного устройства и валков каландра составляет 1,7 м/мин.

Применяемый здесь способ соответствует способу по примеру 5. Изготовленная пластина имеет те же свойства, что и пластина по примеру 5.

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 10 мм

Глянец поверхности Сторона 1 - 118

(угол измерения 20o) Сторона 2 - 117

Пропускание света - 21,4%

Прозрачность - 98,3%

Помутнение - 12,3%

Общее изменение цвета Δ E - 0,68

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,1 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Пример 14

Аналогично примеру 13 изготавливают прозрачно окрашенную пластину, при этом используют полиэтилентерефталат по примеру 6 (SV 1200).

Температура экструзии составляет 274oC. Первый валок каландра имеет температуру 50oC и последующие валки имеют температуру 45oC. Скорость приемного устройства и валков каландра составляет 1,2 м/мин.

Применяемый здесь способ соответствует способу по примеру 6. Изготовленная стабилизированная по отношению к ультрафиолетовому излучению, прозрачно окрашенная пластина имеет те же свойства, что и пластина по примеру 6.

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 15 мм

Глянец поверхности Сторона 1 - 111

(угол измерения 20o) Сторона 2 - 112

Пропускание света - 18,9%

Прозрачность - 95,3%

Помутнение - 21,9%

Общее изменение цвета Δ E - 0,62

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,7 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0,5%

Пример 15

Аналогично примеру 10 изготавливают стабилизированную по отношению к ультрафиолетовому излучению прозрачно окрашенную пластину. 60% полиэтилентерефталата из примера 10 смешивают с 30 % вторичного продукта из этого полиэтилентерефталата и 10% маточной смеси из примера 10.

Применяемый здесь способ соответствует способу по примеру 7. Изготовленная стабилизированная по отношению к ультрафиолетовому излучению, прозрачно окрашенная пластина имеет те же свойства, что и пластина по примеру 7.

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 118

(угол измерения 20o) Сторона 2 - 115

Пропускание света - 28,4%

Прозрачность - 98,8%

Помутнение - 10,0%

Общее изменение цвета Δ E - 0,61

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,7 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Пример 16

Аналогично примеру 10 изготавливают стабилизированную по отношению к ультрафиолетовому излучению прозрачно-красно окрашенную, аморфную пластину, в качестве ультрафиолетового стабилизатора используют 0,6 мас.% по отношению к массе полимера 2,2'-метилен-бис(6-(2Н-бензотриазол-2-ил)-4-(1, 1,3,3- тетраметилбутил) -фенола ( ® Тинувин 360 фирмы Циба-Гайги).

Тинувин 360 имеет температуру плавления 195oC и остается термически стабильным до температуры примерно 350oC.

Как и в примере 8, 0,6 мас.% ультрафиолетового стабилизатора изготовитель исходного вещества включает непосредственно в полиэтилентерефталат.

Изготовленная прозрачно окрашенная пластина имеет следующие свойства:

Толщина - 6 мм

Окраска - прозрачная красная

Глянец поверхности Сторона 1 - 128

(угол измерения 20o) Сторона 2 - 126

Пропускание света - 28,9%

Прозрачность - 99,1%

Помутнение - 9,3%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,0 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 125

(угол измерения 20 ) Сторона 2 - 125

Пропускание света - 28,7%

Прозрачность - 89,9%

Помутнение - 9,5%

Общее изменение цвета Δ E - 0,68

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,8 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Контрольный пример 3

Аналогично примеру 8 изготавливают прозрачно окрашенную, стабилизированную по отношению к ультрафиолетовому излучению пластину. Используемый полиэтилентерефталат имеет стандартную вязкость SV (DCE), равную 760, что соответствует собственной вязкости IV (DCE) 0,62 дл/г. Остальные свойства в пределах точности измерений идентичны свойствам полиэтилентерефталата из примера 1. Используемая маточная смесь идентична маточной смеси из примера 1. Параметры способа и температуру выбирают как в примере 1. Вследствие низкой вязкости изготовление пластин невозможно. Стабильность расплава недостаточна, так что расплав перед охлаждением на каландровых валках разрушается.

Контрольный пример 4

Аналогично примеру 10 изготавливают прозрачно окрашенную, стабилизированную по отношению к ультрафиолетовому излучению пластину, при этом используют полиэтилентерефталат, ультрафиолетовый стабилизатор и маточную смесь также по примеру 10. Первый валок каландра имеет температуру 83oC и последующие валки имеют температуру 77oC.

Изготовленная пластина имеет экстремально мутно-красный цвет и почти непрозрачна. Пропускание света, прозрачность и глянец явно уменьшены. Пластина имеет дефекты поверхности и структуры. Внешний вид непригоден для прозрачно окрашенного применения.

Изготовленная пластина имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 86

(угол измерения 20o) Сторона 2 - 88

Пропускание света - 8%

Прозрачность - не измеряема

Помутнение - не измеряемо

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - Пузыри апельсиновая корка

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,0 кДж/м2

Холодная деформируемость - хорошая

Кристалличность - около 8%

Плотность - 1,34 г/см3

Из-за плохих оптических свойств пластину толщиной 6 мм не подвергали атмосферным испытаниям.

Контрольный пример 5

Прозрачно-красно окрашенную пластину, изготовленную как в примере 1, однако не содержащую в противоположность примеру 8 ультрафиолетовый стабилизатор, подвергают атмосферным испытаниям.

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 92

(угол измерения 20o) Сторона 2 - 94

Пропускание света - 28,9%

Прозрачность - 80,6%

Помутнение - 5,8%

Общее изменение цвета Δ E - 4,28

Дефекты поверхности (трещины, хрупкость) - хрупкость

Ударная вязкость аn по методу Шарпи - полный разлом при 36,7 кДж/м2

Ударная вязкость аk образца с надрезом по методу Изода - 1,4 кДж/м2

Холодная деформируемость - образование трещин

Кристалличность - частично на поверхности

Визуально пластина показывает явное ухудшение оптических свойств и визуально наблюдаемое изменение цвета. Поверхность повреждена (шершавая и потрескавшаяся).

Контрольный пример 6

Прозрачно-красно окрашенную пластину, изготовленную как в примере 2, однако не содержащую в противоположность примеру 10 ультрафиолетовый стабилизатор, подвергают атмосферным испытаниям.

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 87

(угол измерения 20o) Сторона 2 - 86

Пропускание света - 20,1%

Прозрачность - 79,8%

Помутнение - 13,9%

Общее изменение цвета Δ E - 4,64

Дефекты поверхности (трещины, хрупкость) - хрупкость

Ударная вязкость аn по методу Шарпи - полный разлом при 56,2 кДж/м2

Ударная вязкость аk образца с надрезом по методу Изода - 1,9 кДж/м2

Холодная деформируемость - образование трещин

Кристалличность - частично на поверхности заметно образование кристаллизации

В последующих примерах 17-25 речь идет об однослойных прозрачно окрашенных пластинах, при необходимости, стабилизированных по отношению к ультрафиолетовому облучению, изготовленных с помощью указанной экструзионной линии, при этом используют полиэтилентерефталат с различной вязкостью.

Пример 17

Изготавливают прозрачно окрашенную, аморфную пластину толщиной 2 мм, которая в качестве главной составляющей содержит полиэтилентерефталат и 2 мас. % растворимого красящего вещества красный сольвент 138, производное антрахинона фирмы БАСФ (® Термопласт G).

Полиэтилентерефталат, из которого изготовлена пластина, имеет стандартную вязкость SV (DCE), равную 3490, что соответствует собственной вязкости IV (DCE), равной 2,45 дл/г. Содержание влажности составляет менее 0,2% и плотность (DIN 53479) 1,35 г/см3. Кристалличность составляет 19%, при этом температура плавления кристаллита составляет согласно измерению с помощью дифференциальной скэннинг-калориметрии 243oC. Диапазон температур кристаллизации Tc составляет 82-243oC. Полидисперсность Mw/Mn полиэтилентерефталата составляет 4,3, при этом Mw равен 225070 г/моль и Mn равен 52400 г/моль. Температура стеклования составляет 83oC.

Растворимое красящее вещество красный сольвент 138 добавляют в виде маточной смеси. Маточная смесь состоит из 20 мас.% красящего вещества красный сольвент 138 в качестве эффективного компонента и 80 мас.% указанного выше полиэтилентерефталата в качестве несущего материала.

Перед экструзией 90 мас. % полимера полиэтилентерефталата и 10 мас.% маточной смеси сушат в течение 5 часов при температуре 170oC в сушильной установке и затем экструдируют из одношнекового экструдера при температуре экструзии 286oC через плоскощелевую головку на гладильный каландр, валки которого расположены S- образно, и разглаживают в пластину толщиной 2 мм. Первый валок каландра имеет температуру 73oC и последующие валки имеют температуру 67oC. Скорость приемного устройства и валков каландра составляет 6,5 м/мин.

После последующего охлаждения прозрачно окрашенную пластину из ПЭТФ толщиной 2 мм обрезают обрезными пилами по краям и по длине и укладывают в штабель.

Изготовленная пластина, окрашенная в прозрачный красный цвет, имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 135

(угол измерения 20o) Сторона 2 - 132

Пропускание света - 35,8%

Прозрачность - 99,1%

Помутнение - 3,2%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,3 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 18

Аналогично примеру 17 изготавливают прозрачно окрашенную, аморфную пластину, при этом используемый полиэтилентерефталат имеет следующие свойства:

SV (DCE) - 2717

IV (DCE) - 1,9 дл/г

Плотность - 1,38 г/см3

Кристалличность - 44%

Температура плавления кристаллита Tm - 245oC

Диапазон температур кристаллизации Tc - 82-245oC

Mw - 175640 г/моль

Mn - 49580 г/моль

Полидисперсность Mw/Mn - 3,54

Температура стеклования - 82oC

Маточная смесь состоит из 20 мас.% красящего вещества красный сольвент 138 и 80 мас.% полиэтилентерефталата этого примера (SV 3490).

Температура экструзии составляет 280oC. Первый валок каландра имеет температуру 66oC и последующие валки имеют температуру 60oC. Скорость приемного устройства и валков каландра составляет 2,9 м/мин.

Изготовленная окрашенная в прозрачный красный цвет пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 128

(угол измерения 20o) Сторона 2 - 125

Пропускание света - 28,1%

Прозрачность - 98,9%

Помутнение - 9,1%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,8 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 19

Аналогично примеру 17 изготавливают прозрачно окрашенную, аморфную пластину. Прозрачно окрашенная пластина толщиной 2 мм содержит 4 мас.% растворимого красящего вещества синий сольвент 35, жирорастворимого антрахинонового красителя фирмы БАСФ (® Суданский синий 2).

4 мас. % красящего вещества синий сольвент 35 добавляют в виде маточной смеси, при этом маточная смесь состоит из 20 мас.% красящего вещества синий сольвент 35 и 80 мас.% полиэтилентерефталата из примера 17. 80 мас.% полиэтилентерефталата из примера 17 используют с 20 мас.% маточной смеси.

Изготовленная прозрачно-сине окрашенная пластина имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 133

(угол измерения 20o) Сторона 2 - 131

Пропускание света - 30,6%

Прозрачность - 99,0%

Помутнение - 5,7%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,6 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 20

Аналогично примеру 18 изготавливают прозрачно окрашенную, аморфную пластину. Прозрачно окрашенная пластина толщиной 6 мм как и в примере 19 содержит 4 мас. % растворимого красящего вещества синий сольвент 35, жирорастворимого антрахинонового красителя фирмы БАСФ (® Суданский синий 2). Как и в примере 19, 4 мас.% красящего вещества синий сольвент 35 добавляют в виде маточной смеси, при этом маточная смесь состоит из 20 мас.% красящего вещества синий сольвент 35 и 80 мас.% полиэтилентерефталата из примера 18.

Изготовленная прозрачно-сине окрашенная пластина имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 129

(угол измерения 20o) Сторона 2 - 126

Пропускание света - 20,8%

Прозрачность - 98,4%

Помутнение - 12,8%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,0 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 21

Аналогично примеру 18 изготавливают прозрачно окрашенную пластину. Температура экструзии составляет 275oC. Первый валок каландра имеет температуру 57oC и последующие валки имеют температуру 50oC. Скорость приемного устройства и валков каландра составляет 1,7 м/мин.

Изготовленная пластина из полиэтилентерефталата имеет следующие свойства:

Толщина - 10 мм

Глянец поверхности Сторона 1 - 125

(угол измерения 20o) Сторона 2 - 122

Пропускание света - 21,5%

Прозрачность - 98,4%

Помутнение - 11,8%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,3 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 22

Аналогично примеру 21 изготавливают прозрачно окрашенную пластину, при этом используемый полиэтилентерефталат имеет следующие свойства:

SV (DCE) - 3173

IV (DCE) - 2,23 дл/г

Плотность - 1,34 г/см3

Кристалличность - 12%

Температура плавления кристаллита Tm - 240oC

Диапазон температур кристаллизации Tc - 82-240oC

Mw - 204660 г/моль

Mn - 55952 г/моль

Полидисперсность Mw/Mn - 3,66

Температура стеклования - 82oC

Температура экструзии составляет 274oC. Первый валок каландра имеет температуру 50oC и последующие валки имеют температуру 45oC. Скорость приемного устройства и валков каландра составляют 1,2 м/мин.

Изготовленная прозрачно окрашенная пластина из ПЭТФ имеет следующие свойства:

Толщина - 15 мм

Глянец поверхности Сторона 1 - 120

(угол измерения 20o) Сторона 2 - 118

Пропускание света - 18,2%

Прозрачность - 96,4%

Помутнение - 20,6%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,9 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 23

Аналогично примеру 18 изготавливают окрашенную пластину. 60 мас.% полиэтилентерефталата из примера 18 смешивают с 30 мас.% повторно применяемого продукта из этого полиэтилентерефталата и 10 мас.% маточной смеси.

Изготовленная прозрачно окрашенная пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 122

(угол измерения 20o) Сторона 2 - 120

Пропускание света - 28,2%

Прозрачность - 98,9%

Помутнение - 9,9%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,9 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

Пример 24

Аналогично примеру 17 изготавливают прозрачно окрашенную, аморфную пластину толщиной 2 мм, которая в качестве главной составляющей части содержит полиэтилентерефталат и красящее вещество согласно примеру 17 и 1 мас.% ультрафиолетового стабилизатора 2-(4,6-дифенил-1,3,5- триацин-2-ил)-5-(гексил)оксифенола (® Тинувин 1577 фирмы Циба-Гайги). Тинувин 1577 имеет температуру плавления 149oC и остается термически стабильным до температуры примерно 330oC.

1 мас. % ультрафиолетового стабилизатора Тинувин изготовитель исходного вещества включает непосредственно в полиэтилентерефталат.

Параметры сушки, экструзии и способы изготовления выбирают как в примере 17.

Изготовленная прозрачно-красно окрашенная пластина из полиэтилентерефталата имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 129

(угол измерения 20o) Сторона 2 - 126

Пропускание света - 34,7%

Прозрачность - 99,0%

Помутнение - 3,4%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,6 кДж/м2

Холодная деформируемость - хорошая, без дефектов

Кристалличность - 0%

Плотность - 1,33 г/см3

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 122

(угол измерения 20o) Сторона 2 - 119

Пропускание света - 34,5%

Прозрачность - 99,0%

Помутнение - 3,5%

Общее изменение цвета Δ E - 0,34

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,1 кДж/м2

Холодная деформируемость - хорошая

Пример 25

Аналогично примеру 24 изготавливают прозрачно окрашенную пластину толщиной 2 мм. Ультрафиолетовый стабилизатор 2- (4,6-дифенил-1,3,5,-триацин-2-ил)-5-(гексил)оксифенол (® Тинувин 1577) добавляют в виде маточной смеси. Маточная смесь состоит из 5 мас.% Тинувина 1577 в качестве активного компонента и 95 мас.% полимера полиэтилентерефталата из примера 17.

Перед экструдированием смешивают 80 мас.% полиэтилентерефталата из примера 17 с 20 мас.% маточной смеси и сушат в течение 5 часов при температуре 170oC. Экструзию и изготовление пластины производят аналогично примеру 17.

Изготовленная прозрачно окрашенная пластина из полиэтилентерефталата имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 125

(угол измерения 20o) Сторона 2 - 122

Пропускание света - 34,9%

Прозрачность - 99,1%

Помутнение - 3,3%

Дефекты поверхности (сгустки, пузыри, апельсиновая корка и т.д.) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,0 кДж/м2

Холодная деформируемость - хорошая

Кристалличность - 0%

Плотность - 1,33 г/см3

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 2 мм

Глянец поверхности Сторона 1 - 120

(угол измерения 20o) Сторона 2 - 117

Пропускание света - 34,6%

Прозрачность - 99,0%

Помутнение - 3,5%

Общее изменение цвета Δ E - 0,32

Дефекты поверхности (трещины, хрупкость) - нет

Ударная вязкость аn по методу Шарпи - без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,0 кДж/м2

Холодная деформируемость - хорошаят

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРФНАЯ ОКРАШЕННАЯ ПЛАСТИНА ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА | 1996 |

|

RU2160667C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЗРАЧНОЙ АМОРФНОЙ ПЛАСТИНЫ ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА И ПЛАСТИНА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2169158C2 |

| АМОРФНАЯ, ПРОЗРАЧНАЯ ПЛАСТИНА ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2164926C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057772C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2154074C1 |

| Стоматологическая композиция для изготовления съемных зубных протезов | 2024 |

|

RU2838728C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С УЛУЧШЕННОЙ ПРОЗРАЧНОСТЬЮ, УДАРНОЙ ВЯЗКОСТЬЮ И ЖЕСТКОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЛИТЬЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ КОМПОЗИЦИИ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ | 2018 |

|

RU2770368C1 |

| СаСО3 В СЛОЖНОМ ПОЛИЭФИРЕ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ И ВОЛОКОН | 2013 |

|

RU2621660C2 |

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ СМОЛЫ | 2009 |

|

RU2468051C2 |

| СМЕСИ ИЗ ПОЛИОЛЕФИНОВЫХ СМОЛ ДЛЯ ВЫСОКОЙ СТОЙКОСТИ К РАСТРЕСКИВАНИЮ ПОД ДЕЙСТВИЕМ НАПРЯЖЕНИЯ И ХОРОШЕЙ ПЕРЕРАБАТЫВАЕМОСТИ | 2019 |

|

RU2784520C2 |

Изобретение относится к прозрачно окрашенной аморфной пластине с толщиной 1-20 мм, которая в качестве главной составляющей части содержит кристаллизуемый термопласт и, по меньшей мере, одно растворимое в термопласте красящее вещество. Пластина имеет хорошие механические и оптические свойства, является рециркулируемой без потери механических свойств, а также трудно возгораемой. 2 с. и 27 з.п. ф-лы, 3 ил.

Приоритет по пунктам:

29.05.95 - по пп.1 - 6, 9 - 15, 17, и 18, 23 и 24, 26 - 29;

21.05.96 - по пп.7 и 8.

| US 4230656 А, 28.10.1980 | |||

| Способ измерения плотности потока капель | 1972 |

|

SU471528A1 |

| Испаритель бытового морозильника | 1987 |

|

SU1479801A1 |

| Установка для изготовления листовых полимерных материалов | 1980 |

|

SU891460A1 |

Авторы

Даты

2000-12-20—Публикация

1996-05-21—Подача