Изобретение относится к способу изготовления прозрачной аморфной пластины из кристаллизуемого термопласта толщиной от 3 до 20 мм и к прозрачной аморфной пластине из кристаллизуемого термопласта толщиной от 3 до 20 мм, которая наряду с хорошими механическими, а также оптическими свойствами имеет прежде всего высокую УФ-стабильность за счет использования УФ-стабилизатора в качестве противостарителя.

Аморфные прозрачные пластины толщиной от 1 до 20 мм достаточно известны. Эти плоские образования состоят из аморфных некристаллизуемых термопластов. Типичными примерами таких термопластов, перерабатываемых в пластины, являются, например, поливинилхлорид (ПВХ), поликарбонат (ПК) и полиметилметакрилат (ПММА). Эти полуфабрикаты изготавливают на так называемых экструзионных линиях (см. Polymer Werkstoffe, Band II, Technologie 1, S. 136, Georg Thieme Verlag, Stuttgard, 1984). Расплавление порошкообразного или гранулированного сырья происходит в экструдере. Аморфные термопласты после экструзии легко формуются за счет постоянного увеличения вязкости при повышении температуры с помощью каландров или других формующих инструментов. Аморфные термопласты имеют после формования достаточную стабильность, то есть высокую вязкость, чтобы "самостоятельно стоять" в калибрующем инструменте. Но они еще достаточно мягки, чтобы можно было их формовать инструментом. В калибрующем инструменте вязкость расплава и собственная жесткость аморфных термопластов настолько высока, что перед охлаждением в калибрующем инструменте полуфабрикат не опадает. В случае сырья, легко подвергающегося деструкции, как, например, ПВХ, при экструзии необходимы особые вспомогательные средства для переработки, как, например, противодеструкционные стабилизаторы и технологическая добавка для улучшения переработки пластмасс против слишком высокого внутреннего трения и тем самым против неконтролируемого нагрева. Внешние технологические добавки для улучшения переработки пластмасс необходимы для предотвращения прилипания к стенкам и валкам.

При переработке ПММА, например, с целью отвода влаги применяют дегазирующий экструдер.

При изготовлении прозрачных пластин из аморфных термопластов необходимы часто дорогостоящие присадки, которые частично мигрируют и могут приводить к производственным проблемам вследствие испарений и к отложениям на поверхности полуфабриката. Пластины из ПВХ регенерируются трудно или только с помощью специальных способов нейтрализации или электролиза. Пластины из ПК и ПММА являются также плохо регененерируемыми или регенерируемыми только с потерями или со значительным ухудшением механических свойств.

Наряду с этими недостатками пластины из ПММА имеют также чрезвычайно плохую ударную вязкость и раскалываются при ударе или механической нагрузке. Наряду с этим пластины из ПММА легко загораются, поэтому они не могут применяться внутри помещений или в ярмарочном строительстве.

Кроме того, пластины из ПММА и ПК не могут формоваться с помощью холодной штамповки. Во время холодной штамповки пластины из ПММА разбиваются на опасные осколки. При холодной штамповке пластин из ПК появляются микротрещины и они белеют при изгибании.

В DE - А-3531878 описываются пластмассовые пленки из термопластичного полиэфира, содержащие УФ-стабилизатор и имеющие толщину 0,5 - 0,03 мм.

Эти пленки получают экструзионным дутьем и тем самым они являются частично кристалличными. Следовательно с помощью cпocoба, описанного в публикации, невозможно получить аморфные пленки толщиной 1 мм или более.

В JP-A-5320528 описывается термопластичный состав смолы, содержащий эпоксилированный полиэфир. Согласно предпочтительному примеру выполнения этот состав содержит в качестве основного компонента ПВХ. Пластины, полученные пластикацией, являются прозрачными и имеют толщину 1 мм. В EP-A-0471528 описывается способ формования изделия в виде пластины из полиэтилентерефталата (ПЭТ). Пластину из ПЭТ с обеих сторон подвергают термической обработке в форме для глубокой вытяжки в интервале температур между температурой стеклования и температурой расплава. Отформованную пластину из ПЭТ вынимают из формы, если величина кристалличности отформованной пластины из ПЭТ лежит в пределах от 25 до 50%. Пластины из ПЭТ, описанные в EP-A-0471528, имеют толщину от 1 до 10 мм. Так как фасонное изделие, изготовленное из пластины ПЭТ глубокой вытяжкой, является частично кристаллическим и поэтому уже непрозрачным и свойства поверхности фасонного изделия определяются способом глубокой вытяжки с заданной температурой и формой, то не важно, какие оптические свойства (например, блеск, мутность и светопередача) имеют пластины из ПЭТ. Как правило, оптические свойства этих пластин являются плохими и подлежат улучшению.

Более того, эти пластины не содержат какого-либо УФ-стабилизатора в качестве противосветостарителя, вследствие чего ни пластины, ни изготовленные из них фасонные изделия непригодны для наружного применения. В процессе наружного применения, эти пластины или фасонные изделия имеют уже через короткое время пожелтение и ухудшение механических свойств вследствие фотоокислительной деструкции под действием солнечного света.

В US-A-3496143 описывается пластина из ПЭТ толщиной 3 мм, изготовленная с помощью вакуумной глубокой вытяжки, кристалличность которой должна лежать в пределах от 5 до 25%. Кристалличность фасонного изделия, полученного глубокой вытяжкой, больше, чем 25%. К этим пластинам из ПЭТ также предъявляются требования, касающиеся оптических свойств. Так как кристалличность применяемых пластин уже лежит в пределах от 5 до 25%, эти пластины являются мутными и непрозрачными. Эти пластины также не содержат противосветостарителя и, следовательно, непригодны для наружного применения.

С помощью известного способа могли бы изготавливаться аморфные пластины, содержащие в качестве основного компонента кристаллизуемый термопласт, имеющие толщину 1 мм или более при недостаточном качестве.

Задачей предложенного изобретения является получение аморфной прозрачной пластины толщиной от 3 до 20 мм, которая наряду с хорошими механическими, а также оптическими свойствами имеет, прежде всего, высокую УФ-стабильность.

Высокая УФ-стабильность означает, что пластины не повреждаются или повреждаются чрезвычайно мало солнечным светом или другим УФ-излучением и поэтому пластины пригодны для наружного применения и/или критического применения внутри помещений. В частности, пластины не должны желтеть в течение многолетнего наружного применения, не должны иметь охрупчивания или образования трещин на поверхности, а также ухудшения механических свойств.

К хорошим оптическим свойствам относятся, например, высокая светопередача, высокий поверхностный блеск, чрезвычайно малая мутность, а также высокая контрастность изображения.

Среди прочего к хорошим механическим свойствам относятся высокая ударная вязкость, а также высокое сопротивление разрушению.

Кроме того, пластина согласно изобретению должна быть регенерируемой, в частности, без потери механических свойств, а также трудновоспламеняющейся для того, чтобы она могла использоваться внутри помещений и в ярмарочном строительстве.

Эта задача решается с помощью способа изготовления прозрачной аморфной пластины из кристаллизуемого термопласта путем расплава его в экструдере, после чего расплав формируют посредством сопла, калибруют на каландре по меньшей мере двумя валками, выглаживают и охлаждают с последующим приданием пластине определенных размеров, за счет того что кристаллизуемый термопласт расплавляют в экструдере с противостарителем, в качестве которого используют, по меньшей мере, один УФ-стабилизатор, при температуре от 250 до 320oC, первый каландровый валок имеет температуру в интервале от 50 до 80oC, при этом пластина с определенным размером имеет толщину в диапазоне 3 - 20 мм.

Прозрачная аморфная пластина согласно изобретению толщиной 3 - 20 мм, содержащая в качестве основного компонента кристаллизуемый термопласт, отличается тем, что она содержит в качестве противостарителя по меньшей мере один УФ-стабилизатор с концентрацией в диапазоне от 0,01 до 5 вес.% в зависимости от веса кристаллизуемых термопластов, причем пластина имеет поверхностный блеск, измеренный согласно DIN 67530 (угол измерения 20o), больше, чем 120, светопередачу, измеренную согласно ASTM D 1003, более 84%, мутность, измеренную согласно ASTM D 1003, менее 15%.

Подходящими кристаллизуемыми термопластами являются, например, полиэтилентерефталат, полибутилентерефталат, полимер циклоофелина и сополимер циклоофелина, причем полиэтилентерефталат является особенно предпочтительным. Под кристаллизуемым термопластом понимают кристаллизуемые гомополимеры, кристаллизуемые сополимеры, кристаллизуемые компаунды, кристаллизуемый рециклат и другие варианты кристаллизуемых термопластов. Согласно предложенному изобретению под аморфной пластиной понимают такие пластины, которые несмотря на то, что применяемый кристаллизуемый термопласт имеет кристалличность от 5 до 65%, предпочтительно от 25 до 65%, являются некристалличными. Некристалличный или аморфный означает, что степень кристалличности в основном лежит ниже 5%, предпочтительно ниже 2% и особенно предпочтительно, она составляет 0%. Аморфная пластина согласно изобретению является в основном неориентированной.

Далее прозрачная аморфная пластина содержит в качестве противостарителя по меньшей мере один УФ-стабилизатор, причем концентрация УФ-стабилизатора лежит предпочтительно в пределах от 0,01 до 5 вес.%, в зависимости от веса кристаллизуемых термопластов.

Свет, в частности ультрафиолетовая составляющая солнечного излучения, т. е. длина волны от 280 до 400 нм, вызывает в термопластах процессы деструкции, вследствие которых изменяется не только визуальный внешний вид из-за изменения цвета или пожелтения, но также оказывается отрицательное влияние на физико -механические свойства.

Замедление этих фотоокислительных процессов деструкции имеет значительное техническое и хозяйственное значение, так как в противном случае сильно ограничиваются возможности применения большинства термопластов.

Полиэтилентерефталаты начинают абсорбироваться, например, уже при длине волны УФ-света ниже 360 нм, их абсорбция значительно увеличивается при длине волны ниже 320 нм и сильно выражена при длине волны 300 нм. Максимальная абсорбция происходит в интервале длин волны от 280 до 300 нм.

В присутствии кислорода наблюдаются существенные разрывы цепей, однако отсутствует образование полимерной сетки ("сшивание"). Окись углерода, двуокись углерода и карбоновые кислоты являются преобладающими фотоокислительными продуктами в количественном соотношении. Наряду с непосредственным фотолизом групп сложного эфира могут быть приняты во внимание еще и реакции окисления, которые через радикалы пероксида могут также привести к образованию двуокиси углерода.

Фотоокисление полиэтилентерефталатов может привести с помощью водородного расщепления в α-положении групп сложных эфиров к гидроперекисям и к продуктам их разложения, а также к связанным с этим разрывам цепи. (Y. Day, D.М. Wiles: J. Appl. Polym/Sci 16, 1972, стр. 203).

УФ-стабилизаторы или УФ-поглотители в качестве противосветостарителей являются химическими соединениями, которые могут принимать участие в физических или химических процессах разрушения под действием света. Сажа и другие пигменты могут частично создавать светозащиту. Однако эти вещества не подходят для прозрачных пластин, так как они приводят к окрашиванию или изменению окраски. Для прозрачных аморфных пластин подходят только органические и металлоорганические соединения, которые не придают цвета подлежащим стабилизации термопластам или придают изменение цвета в чрезвычайно малом количестве.

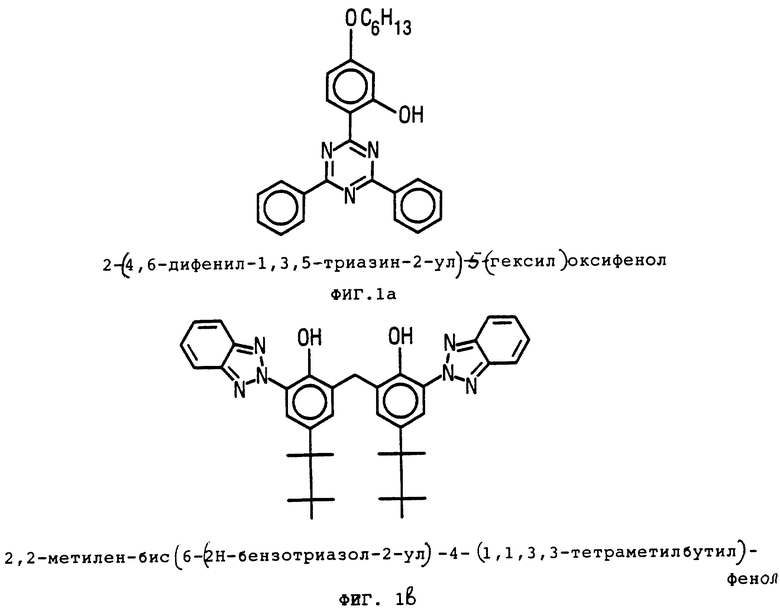

УФ-стабилизаторами, подходящими в качестве противосветостарителя, являются, например, 2 - гидроксибензофеноны, 2 - гидроксибензотриазолы, никельорганические соединения, сложный эфир салициловой кислоты, производные сложных эфиров коричной кислоты, резорцин-монобензоаты, анилиды щавелевой кислоты, сложные полиэфиры гидроксибензоевой кислоты, стерически затрудненные амины и триазины, причем предпочтительными являются 2 - гидроксибензотриазолы и триазины. В особенно предпочтительной форме выполнения прозрачная, аморфная пластина согласно изобретению содержит в качестве основного компонента кристаллизуемый полиэтилентерефталат и 0,01 - 5,0 вес.% 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-(гексил)-оксифенол (структура на фиг. 1a) или 0,01 - 5,0 вес.% 2,2'-метиленбис (6-(2H-бензотриазол-2-ил)-4-(1,1,3,3-тетраметилбутил)фенол (структура на фиг. 1b). В предпочтительной форме выполнения могут применяться также смеси этих двух УФ-стабилизаторов или смеси, по меньшей мере, одного из двух этих УФ-стабилизаторов с другими УФ-стабилизаторами, причем общая концентрация противосветостарителя составляет предпочтительно от 0,01 до 5,0 вес.% в зависимости от веса кристаллизуемого полиэтилентерефталата.

Блеск на поверхности, измеренный в соответствии с DIN 67530 (угол измерения 20o) больше 120, предпочтительно, больше 140, светопередача, измеренная в соответствии с ASTM D 1003 составляет более чем 84%, предпочтительно более 86%, и мутность пластины, измеренная в соответствии с ASTM D 1003 составляет менее 15%, предпочтительно менее 11%.

Контрастность изображения пластины, названная также Clarity, измеряемая под углом меньше, чем 2, 5o(ASTM D 1003), лежит предпочтительно выше 96%, и особенно предпочтительно выше 97%.

В случае полиэтилентерефталата при измерении ударной вязкости an по Шарпи (измеренной в соответствии с ISO 179/1D) на пластине, предпочтительно, не возникает трещин. Кроме того, ударная вязкость ak с надрезом пластины по Изоду (измеренная в соответствии с ISO 180/1A) лежит в пределах от 2,0 до 8,0 кДж/м2, предпочтительно в пределах от 3,0 до 8,0 кДж/м2, и особенно предпочтительно в пределах 4,0-6,0 кДж/м2.

Полиэтилентерефталаты с точкой Tм плавления кристалла, измеренной с помощью DSC (дифференциальная сканирующая калометрия) при скорости нагрева 10oC/мин от 220 до 280oC, предпочтительно от 250 до 270oC, с интервалом температур Tс кристаллизации от 75 до 280oC, предпочтительно от 75 до 260oC, с температурой стеклования Tg в интервале от 65 до 90oC и при плотности, измеренной в соответствии с DIN 53479 от 1,30 до 1,45 г/см3 и кристалличности от 5 до 65%, предпочтительно от 25 до 65%, представляют собой предпочтительные полимеры в качестве исходного материала для изготовления пластины согласно изобретению.

Стандартная вязкость SV (DCE) полиэтилентерефталата, измеренная в дихлоруксусной кислоте в соответствии с DIN 53728, лежит в пределах от 800 до 1800 предпочтительно между 950 и 1250 и особенно предпочтительно между 1000 и 1200.

Истинная вязкость IV (DCE) рассчитывается исходя из стандартной вязкости SV (DCE) следующим образом: IV (DCE) = 6,67•10-4 SV (DCE) + 0,118.

Насыпной объемный вес, измеренный в соответствии с DIN 53466, лежит предпочтительно в пределах от 0,75 до 1,0 кг/дм3 и особенно предпочтительно от 0,80 до 0,90 кг/дм3. Полидисперсность полиэтилентерефталата Mw/Mn, измеренная с помощью гельпроникающей хроматографии, лежит, предпочтительно, в пределах от 1,5 до 6,0 и особенно предпочтительно от 2,0 до 3,5.

Испытания на атмосферостойкость показали, что УФ-стабильная пластина согласно изобретению через 5 - 7 лет применения вне помещений сама по себе, в основном, не имеет пожелтения, охрупчивания, не теряет поверхностного блеска, на поверхности не образуется трещин и не ухудшаются механические свойства.

Наряду с отличной УФ-стабильностью полностью неожиданным является хорошая способность к холодной штамповке без разрушения, без микротрещин и/или без беления при сгибании, благодаря чему пластину согласно изобретению можно деформировать и изгибать без воздействия температуры.

Кроме того, измерения показали, что пластина из ПЭТ согласно изобретению плохо горит и плохо воспламеняется и таким образом пригодна для применения внутри помещений и для ярмарочного строительства.

Кроме того, пластина согласно изобретению не загрязняет окружающую среду и беспроблемно регенерируется без потери механических свойств, благодаря чему она подходит, например, для применения в качестве имеющих небольшой срок использования рекламных щитов или других рекламных изделий.

Изготовление аморфной прозрачной УФ-стабилизированной пластины согласно изобретению может осуществляться, например, способом экструзии в экструзионной линии.

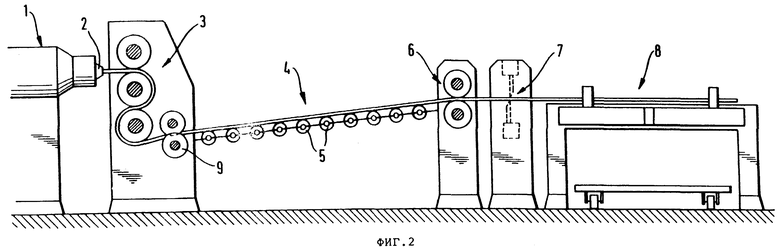

Такая экструзионная линия схематически показана на фиг. 2. В основном она содержит:

- экструдер 1 в качестве пластифицирующей установки;

- щелевую головку 2 в качестве инструмента для формования, выглаживающий каландр 3 в качестве калибрующего инструмента;

- холодильник 4 и/или роликовый конвейер 5 для после дующего охлаждения;

- отводящие валки 6;

- разделительную пилу 7;

- устройство 9 для обрезки краев и в случае необходимости устройство 8 для стапелирования

Способ изготовления пластины согласно изобретению подробно описывается ниже в примере полиэтилентерефталата в качестве термопласта.

Способ отличается тем, что в случае необходимости кристаллизуемый термопласт (например, полиэтилентерефталат) высушивают и затем расплавляют в экструдере, предпочтительно вместе с УФ-стабилизатором, расплав формуют с помощью сопла и наконец калибруют в каландре, выглаживают и охлаждают перед тем, как пластина получит определенный размер.

Для способа согласно изобретению является важным, что первый валок каландра имеет температуру в интервале от 50 до 80oC, так как иначе слишком сложно выдерживать толщину аморфной прозрачной пластины с кристаллизуемым термопластом равной 1 мм и более.

Согласно изобретению противосветостаритель можно добавлять при изготовлении сырья для термопласта или в экструдер при изготовлении пластины.

Является особенно предпочтительным осуществлять подачу противосветостарителя с помощью технологии маточной смеси. Противосветостаритель полностью диспергируют в твердом несущем материале. В качестве несущих материалов применяют известные смолы, сам термопласт, как например полиэтилентерефталат, или также другие полимеры, содержащие термопласты в достаточном количестве.

Является важным, чтобы размер зерна и насыпной вес маточной смеси был сравним с размером зерна и насыпным весом термопластов таким образом, чтобы можно было достичь равномерного распределения и тем самым равномерную УФ-стабилизацию.

Высушивание полиэтилентерефталата осуществляют перед экструзией, предпочтительно в течение 4 - 6 часов при температуре от 160oC до 180oC.

Затем полиэтилентерефталат расплавляют в экструдере. Температура расплава ПЭТ лежит предпочтительно в интервале от 250 до 320oC, причем температуру расплава в основном можно установить как за счет температуры экструдера, так и временем обработки расплава в экструдере.

Расплав выходит из экструдера через сопло. Это сопло является предпочтительно щелевой головкой.

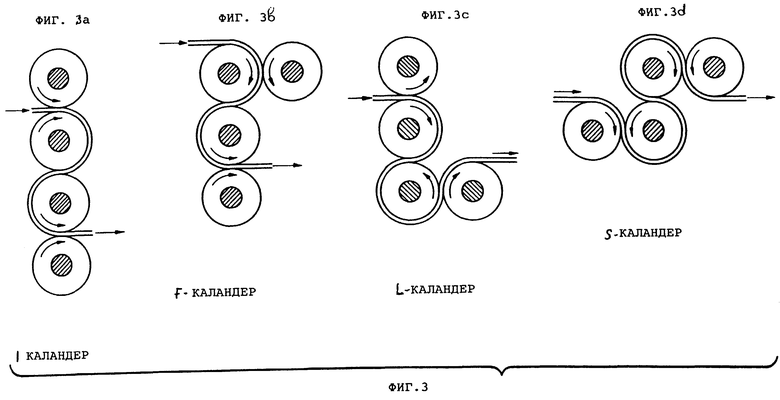

ПЭТ, расплавленный в экструдере и отформованный в щелевой головке, калибруют с помощью выглаживающих валков каландра, то есть интенсивно охлаждают и высушивают. Валки каландра могут быть выполнены, например, I-, F-, L-, или S - образной формы (фиг.3).

Затем материал ПЭТ можно дополнительно охладить на роликовом конвейере, обрезать сбоку на определенный размер, разрезать на отрезки нужной длины и уложить в стапели.

Толщина ПЭТ-материала определяется, с одной стороны, в основном отводящим устройством, расположенным в конце зоны охлаждения, которое определяется, с одной стороны, охлаждающими (выглаживающими) валками, соединенными в соответствии с его скоростью и скоростью подачи экструдера, а с другой стороны, расстоянием между валками.

В качестве экструдера могут применяться как одношнековые, так и двухшнековые экструдеры.

Щелевая головка состоит предпочтительно из инструментов с разборным корпусом, закраин и перегородки для регулировки потока по ширине. Для этого перегородка может изгибаться с помощью нажимного или тянущего винтов. Регулировка толщины осуществляется с помощью перестановки закраин. Является важным соблюдать равномерную температуру ПЭТ и закраин, так как иначе вследствие различных путей протекания расплав ПЭТ может быть отлит с различной толщиной.

Калибрующий инструмент, то есть выглаживающий каландр, придает форму и размеры расплаву ПЭТ. Это происходит за счет застывания ниже температуры стеклования посредством охлаждения и выглаживания. В этом состоянии формование не должно больше происходить, так как в противном случае в этом охлажденном состоянии может возникнуть дефект поверхности. Поэтому каландровые валки, предпочтительно, приводятся совместно. С целью исключения прилипания расплава ПЭТ температура каландровых валков должна быть ниже, чем температура кристаллизации расплава. Расплав ПЭТ выходит из щелевой головки при температуре от 240 до 300oC. Первый выглаживающе - охлаждающий валок имеет в зависимости от выпуска и толщины пластины температуру в интервале от 50 до 80oC. Второй, несколько более холодный валок, охлаждает вторую или другую поверхность.

В то время как калибрующее устройство подает поверхности ПЭТ на застывание максимально гладкими, а профиль охлажден настолько, что он становится формостойким, устройство последующего охлаждения снижает температуру пластины из ПЭТ до температуры, приблизительно равной комнатной. Последующее охлаждение может осуществляться на роликовом конвейере. Скорость вытяжки должна согласовываться со скоростью каландровых валков, чтобы предотвратить дефекты и колебания толщины.

В качестве дополнительных устройств в экструзионной линии для изготовления пластин могут находиться разделительная пила в качестве устройства резки на определенную длину, устройство для обрезки по краям, стапелирующая установка и пункт контроля. Боковая резка или обрезание краев является предпочтительной, так как толщина в краевой зоне вследствие определенных обстоятельств может быть неравномерной. На пункте контроля измеряют толщину и оптику пластины.

Вследствие неожиданно большого количества полезных свойств аморфная прозрачная пластина согласно изобретению удивительно подходит для различных применений, например для внутренней отделки помещений и ярмарочного строительства, ярмарочных изделий, в качестве дисплеев, для экранов, для защитного остекления машин и транспортных средств, для применения в области освещения, в строительстве хранилищ и полок, в качестве рекламных изделий, подставок для карточек меню и в качестве баскетбольных щитов, разделительных перегородок внутри помещения, для аквариумов, в качестве информационных досок, а также подставок для проспектов и газет.

Благодаря высокой УФ-стабильности прозрачная аморфная пластина согласно изобретению подходит также для наружного применения, например для теплиц, навесов, остекленений, пыле- и светозащитных очков, внешних облицовок, покрытий, в строительном секторе, для световых рекламных профилей, для отделки балконов, для слуховых окон и для окон для "караванов".

Далее изобретение поясняется более подробно с помощью примеров выполнения, которыми оно не ограничивается.

При этом измерение отдельных свойств осуществляют согласно следующим нормам или способам.

Способы измерения

Блеск на поверхности.

Блеск на поверхности измеряют под углом 20o согласно DIN 67530.

Светопередача.

Под светопередачей понимают отношение всего проходящего света к количеству падающего света.

Светопередачу измеряют с помощью измерительного прибора "Hazegard plus" в соответствии с ASTM D 1003.

Мутность и контрастность изображения.

Мутность является процентной частью прошедшего света, которая отклоняется от излучаемого пучка света в среднем более чем на 2,5o. Контрастность изображения измеряют под углом менее чем 2,5o.

Мутность и контрастность изображения измеряют с помощью измерительного прибора "Hazegard plus" в соответствии с ASTM D 1003.

Дефекты поверхности.

Дефекты поверхности определяют визуально.

Ударная вязкость an по Шарпи:

Эту величину определяют в соответствии с ISO 179/1D.

Ударная вязкость с надрезом аk по Изоду.

Ударная вязкость с надрезом аk (по Изоду определяют в соответствии с ISO 180/1A.

Плотность.

Плотность определяют в соответствии с DIN 53479

SV(DCE), IV(DCE).

Стандартную вязкость SV (DCE) измеряют в соответствии с DIN 53726 в дихлоруксусной кислоте.

Истинную вязкость (IV) рассчитывают исходя из стандартной вязкости (SV)

IV (DCE) = 6,67•10-4SV(DCE)+0,118.

Термические свойства.

Термические свойства, такие как точка Tм плавления кристалла, температурный интервал кристаллизации Tс, температура TCN последующей (холодной) кристаллизации и температура стеклования Tg измеряются с помощью дифференциальной сканирующей калометрии (DSC) при скорости нагрева 10oC/мин.

Молекулярный вес, полидисперсия:

Молекулярный вес Mw и Мn и результирующую полидисперсию Mw/Мn измеряют с помощью гельпроникающей хроматографии (GPC).

Атмосферное воздействие (двустороннее), УФ-стабильность:

УФ-стабильность проверяют в соответствии с тестовой спецификацией ISO 4892 следующим образом:

Прибор для измерения Atlas Ci 65 Weather Ometer

Условия измерения ISO 4892, т.е. искусственное атмосферное воздействие

Продолжительность облучения 1000 часов (на каждую сторону)

Облучение 0,5 W/м2, 340 нм

Температура 63oC

Относительная влажность воздуха 50%

Ксеноновая лампа: внутренний или внешний фильтр из боросиликата.

Цикл обучения 102 мин УФ - свет, затем 18 мин УФ - свет с обрызгиванием водой образца и опять 102 мин УФ - света и т.д.

Изменение цвета.

Изменение цвета образца после искусственного атмосферного воздействия измеряют с помощью спектрального фотометра в соответствии с DIN 5003.

Имеет место:

ΔL: Разница в яркости

+ΔL: Образец светлее стандарта

-ΔL: Образец темнее стандарта

ΔA: Разница в красно-зеленой зоне:

+ΔA Образец краснее стандарта

-ΔA:: Образец зеленее стандарта

ΔB: Разница в сине - желтой зоне:

+ΔB Образец желтее стандарта

-ΔB: Образец голубее стандарта

ΔE: Общее изменение цвета:

ΔE = ΔL2+ ΔA2+ΔB2,.

Чем больше числовое отклонение от стандарта, тем больше разница в цвете.

Числовыми значениями ≅ 0,3 можно пренебречь, это означает, что не происходит значительного изменения цвета.

Степень пожелтения.

Степень пожелтения G это отклонение от бесцветности в сторону "желтого" и ее измеряют в соответствии с DIN 6167. Степени пожелтения G≅5 визуально незаметны.

В каждом из нижеследующих примеров и сравнительных примерах речь идет об однослойных, прозрачных пластинах различной толщины, изготовленных на описанной экструзионной линии.

Все пластины подвергают воздействию атмосферы с помощью Atlas Ci 65 Weather Ometer der Fa. Atlas в соответствии с тестовой спецификацией ISO 4892, с двух сторон по 1000 часов на каждую сторону, и в заключение проверяют в отношении механических свойств, изменения цвета, дефектов на поверхности, мутности и блеска.

Пример 1

Изготавливают прозрачную аморфную пластину толщиной 3 мм, содержащую в качестве основного компонента полиэтилентерефталат и 1,0 вес%. УФ - стабилизатора 2 - (4,6 - дифенил - 1,3,5 - триазин - 2 ил)-5-(гексил)оксифенол (Тинувин 1577 фирмы Ciba Geigy).

Тинувин 1577 имеет точку плавления 149oC и является термически стабильным до температуры приблизительно, 330oC.

С целью равномерного распределения 1,0% вес. УФ - стабилизатора вводят при изготовлении исходного материала непосредственно в полиэтилентерефталат. Полиэтилентерефталат, из которого изготавливают прозрачную пластину, имеет стандартную вязкость SV (DCE) 1010, что соответствует истинной вязкости IV (DCE), равной 0,79 дл/г. Содержание влаги составляет < 0,2%, а плотность (DIN 53479) -1,41 г/см3. Кристалличность составляет 59%, причем точка Tс плавления кристалла согласно DSC - измерениям составляет 258oC. Температурный интервал кристаллизации Тc составляет 83 - 258oC, причем температура дополнительной кристаллизации (а также температура холодной кристаллизации) TCN составляет 144oC. Полидисперсия Mw / Мn полиэтилентерефталата составляет 2,14. Температура стеклования равна 83oC.

Перед экструзией полиэтилентерефталат с кристалличностью 59% высушивают в сушилке в течение 5 часов при температуре 170oC и затем экструдируют одношнековым экструдером при температуре экструзии 286oC с помощью щелевой головки на каландр, валки которого расположены S - образно, и выглаживают пластины до толщины 3 мм. Первый каландровый валок имеет температуру 73oC и каждый последующий валок имеет температуру 67oC. Скорость вытяжки и скорость каландровых валков составляет 6,5 м/мин.

В заключение после последующего охлаждения у прозрачной пластины из ПЕТ толщиной 3 мм обрезают разделительными пилами края, нарезают на отрезки нужной длины и укладывают в стапели.

Изготовленная прозрачная пластина из ПЭТ имеет следующие свойства:

Толщина - 3 мм

Поверхностный блеск 1-я сторона - 198

(Угол измерения 20o) 2-ая сторона - 196

Светопередача - 91%

Контрастность изображения - 100%

Мутность - 1,5%

Дефекты на поверхности на 1 м2 - Нет

(крапинки (пятна), оранжевое шелушение, пузыри (рыбий глаз) и т.п.)

Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость аk с надрезом по Изоду - 4,2 кДж/м2

Способность к холодному формованию - Хорошая, без дефекта

Кристалличность - 0%

Плотность - 1,33 г/см3

После каждых 1000 часов атмосферного воздействия на каждую сторону пластина из ПЭТ имеет следующие свойства, измеренные с помощью Atlas Ci 65 Weather Ometer:

Толщина - 3 мм

Блеск на поверхности 1-я сторона - 196

(угол измерения 20o) 2-я сторона - 195

Светопередача - 91,1%

Контрастность изображения - 100%

Мутность - 1,6%

Общее изменение цвета ΔE - 0,22

Потемнение ΔL - -0,18

Изменение цвета ΔA в красно-зеленом спектре - -0,08

Изменение цвета ΔB в сине-желтом спектре - 0,10

Дефекты на поверхности (трещины, охрупчивание - нет

Степень пожелтения G - 4

Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость аk с надрезом по Изод - 4,1 кДж/м2у

Способность к холодному формованию - Хорошая

Пример 2.

Прозрачную аморфную пластину изготавливают аналогично примеру 1, причем УФ-стабилизатор 2 - (4,6 - дифенил - 1,3,5 - триазин -2 ил)-5-(гексил) оксифенол (тинувин 1577) подают в виде маточной смеси. Маточная смесь состоит из 5 вес%. тинувина 1577 в качестве компонента активного вещества и 95 вес%. полиэтилентерефталата из примера 1.

Перед экструзией 80 вес%. полиэтилентерефталата из примера 1 с 20 вес%. маточной смеси высушивают в течение 5 часов при температуре 170oC. Экструзию и изготовление пластины осуществляют аналогично примеру 1.

Изготовленная прозрачная пластина из ПЭТ имеет следующие свойства:

Толщина - 3 мм

Поверхностный блеск 1-я сторона - 194

(Угол измерения 20o) 2-я сторона - 193

Светопередача - 91,3%

Контрастность изображения - 100%

Мутность - 1,4%

Дефекты на поверхности на 1 м2 - Нет

(крапинки, оранжевое шелушение, пузыри (рыбий глаз))

Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость ak с надрезом по Изоду - 4,0 кДж/м2

Способность к холодному формованию - Хорошая

Кристалличность - 0%

Плотность - 1,33 г/см3

После каждых 1000 часов атмосферного воздействия на каждую сторону пластина из ПЭТ имеет следующие свойства, измеренные с помощью Atlas Ci 65 Weather Ometer:

Толщина - 3 мм

Блеск на поверхности 1-я сторона - 192

(Угол измерения 20o) 2-я сторона - 190

Светопередача - 91,1%

Контрастность изображения - 100%

Мутность - 1,5%

Общее изменение цвета ΔE - 0,24

Потемнение ΔL - -0,19

Изменение цвета ΔA в красно-зеленом спектре - -0,08

Изменение цвета ΔB в сине-желтом спектре - 0,12

Дефекты на поверхности (трещины, охрупчивание) - Нет

Степень пожелтения G - 5

Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость аk с надрезом по Изоду - 4,0 кДж/м2

Способность к холодному формованию - Хорошая

Пример 3.

Прозрачную пластину изготавливают аналогично примеру 1, при этом используют полиэтилентерефталат, имеющий следующие свойства:

SV (DCE) - 1100

IV (DCE) - 0,85 дл/г

Плотность - 1,38 г/см3

Кристалличность - 44%

Точка плавления кристалла Tм - 245oC

Интервал температур кристаллизации - 82-245oC

Температура последующей (холодной) кристаллизации TCN - 152oC

Полидисперсия Mw/Мn - 2,02

Температура стеклования - 82oC

Изготавливают прозрачную аморфную пластину толщиной 6 мм, содержащую в качестве основного компонента описанный полиэтилентерефталат и 0,6 вес.% УФ-стабилизатора 2,2'-метилен - бис-(6-(2H-бензотриазол-2-ил)-4-(1,1,3,3-тетраметилбутил)-фенол (тинувин 360 фирмы Ciba - Geigy), в зависимости от веса полимера.

Тинувин 360 имеет точку плавления 195oC и является стабильным до температуры приблизительно 250oC.

Так же, как и в примере 1 0,6 вес.% УФ-стабилизатора при изготовлении исходного материала вводят непосредственно в полиэтилентерефталат.

Температура экструзии составляет 280oC. Первый каландровый валок имеет температуру 66oC, последующие валки имеют температуру 60oC. Скорость вытяжки и скорость каландровых валков составляет 2,9 м/мин.

Изготовленная прозрачная пластина из ПЭТ имеет следующие свойства:

Толщина - 6 мм

Поверхностный блеск 1-я сторона - 175

(Угол измерения 20o) 2-я сторона - 173

Светопередача - 88,6%

Контрастность изображения - 99,6%

Мутность - 2,5%

Дефекты на поверхности на 1 м2 - Нет

(крапинки, оранжевое шелушение, пузыри (рыбий глаз))

Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость аk с надрезом по Изоду - 4,8 кДж/м2

Способность к холодному формованию - Хорошая, без дефекта

Кристалличность - 0%

Плотность - 1,33 г/см3

После каждых 1000 часов атмосферного воздействия на каждую сторону пластина из ПЭТ имеет следующие свойства, измеренные с помощью Atlas Ci 65 Weather Ometer:

Толщина - 6 мм

Блеск на поверхности 1-я сторона - 171

(Угол измерения 20o) 2-я сторона - 169

Светопередача - 88,3%

Контрастность изображения - 99,5%

Мутность - 2,7%

Общее изменение цвета ΔE - 0,56

Потемнение ΔL - -0,21

Изменение цвета ΔA в красно-зеленом спектре - -0,11

Изменение цвета ΔB в сине-желтом спектре - +0,51

Дефекты на поверхности (трещины, охрупчивание - Нет

Степень пожелтения G - 6

Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость аk с надрезом по Изоду - 4,6 кДж/м2

Способность к холодному формованию - Хорошая, без дефекта

Пример 4.

Прозрачную аморфную пластину изготавливают аналогично примеру 3. Температура экструзии составляет 275oC. Первый каландровый валок имеет температуру 57oC, каждые последующие валки имеют температуру 50oC. Скорость вытяжки и скорость каландровых валков составляет 1,7 м/мин. Пластина стабилизирована так, как это описано в примере 3. Изготовленная пластина из ПЭТ имеет следующие свойства:

Толщина - 10 мм

Поверхностный блеск 1-ая сторона - 163

(Угол измерения 20o) 2-ая сторона - 161

Светопередача - 86,5%

Контрастность изображения - 99,2%

Мутность - 4,95%

Дефекты на поверхности на 1 м2 (крапинки, оранжевое шелушение, пузыри (рыбий глаз)) - Нет

Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость аk с надрезом по Изоду - 5,1 кДж/м2

Способность к холодному формованию - Хорошая, без дефекта

Кристалличность - 0,1%

Плотность - 1,33 г/см3

После каждых 1000 часов атмосферного воздействия на каждую сторону пластина из ПЭТ имеет следующие свойства, измеренные с помощью Atlas Ci 65 Weather Ometer:

Толщина - 10 мм

Блеск на поверхности 1-я сторона - 160

(Угол измерения 20o) 2-я сторона - 159

Светопередача - 86,2%

Контрастность изображения - 99,1%

Мутность - 5,0%

Общее изменение цвета ΔE - 0,47

Потемнение ΔL - -0,18

Изменение цвета ΔA красно-зеленом спектре - -0,09

Изменение цвета ΔB сине-желтом спектре - +0,42

Дефекты на поверхности (трещины, охрупчивание) - нет

Степень пожелтения G - 5

Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость аk с надрезом по Изоду - 4,5 кДж/м2

Способность к холодному формованию - Хорошая, без дефекта

Сравнительный пример 1.

Прозрачную аморфную пластину изготавливают аналогично примеру 1. В отличие от примера 1 пластина не содержит УФ-стабилизатор. Применяемый полиэтилентерефталат, параметры экструзии, параметры способа и температуры выбраны такими же, как и в примере 1. Изготовленная прозрачная пластина из ПЭТ имеет следующие свойства:

Толщина - 3 мм

Поверхностный блеск 1-я сторона - 200

(Угол измерения 20o) 2-я сторона - 198

Светопередача - 91,4%

Контрастность изображения - 100%

Мутность - 1,3%

Дефекты на поверхности на 1 м2 - Нет

(крапинки, оранжевое шелушение, пузыри (рыбий глаз))

Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость аk с надрезом по Изоду - 4,3 кДж/м2

Способность к холодному формованию - Хорошая, без дефекта

Кристалличность - 0%

Плотность - 1,33 г/см2

После каждых 1000 часов атмосферного воздействия на каждую сторону пластина из ПЭТ имеет следующие свойства, измеренные с помощью Atlas Ci 65 Weather Ometer:

Толщина - 3 мм

Блеск на поверхности 1-я сторона - 98

(Угол измерения 20o) 2-я сторона - 95

Светопередача - 79,5%

Контрастность изображения - 81,2%

Мутность - 7,8%

Общее изменение цвета ΔE - 3,41

Потемнение ΔL - -0,29

Изменение цвета ΔA в красно-зеленом спектре - -0,87

Изменение цвета ΔB в сине-желтом спектре - +3,29

Дефекты на поверхности (трещины, охрупчивание) - Охрупчивание

Степень пожелтения G - 17

Ударная вязкость an по Шарпи - Сплошная трещина при 34,8 кДж/м2

Ударная вязкость аk с надрезом по Изоду - 1,З кДж/м2

Способность к холодному формованию - Образование трещин

Визуально на пластине обнаруживается четко выраженное "желтое" изменение цвета. Поверхности матовые и хрупкие.

Сравнительный пример 2.

Прозрачную аморфную пластину изготавливают аналогично примеру 3. В отличие от примера 3 пластина не содержит УФ-стабилизатор. Применяемый полиэтилентерефталат, параметры экструзии, параметры способа и температуры выбраны такими же, как и в примере 3.

Изготовленная прозрачная пластина из ПЭТ имеет следующие свойства

Толщина - 6 мм

Поверхностный блеск 1-я сторона - 180

(Угол измерения 20o) 2-я сторона - 178

Светопередача - 88,9%

Контрастность изображения - 99,6 %

Мутность - 2,3%

Дефекты на поверхности на 1 м2 - Нет

(крапинки, оранжевое шелушение, пузыри (рыбий глаз))

Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость аk с надрезом по Изоду - 4,8 кДж/м2

Способность к холодному формованию - Хорошая, без дефекта

Кристалличность - 0%

Плотность - 1,33 г/см3

После каждых 1000 часов атмосферного воздействия на каждую сторону пластина из ПЭТ имеет следующие свойства, измеренные с помощью Atlas Ci 65 Weather Ometer:

Толщина - 6 мм

Блеск на поверхности 1-я сторона - 91

(Угол измерения 20o) 2-я сторона - 87

Светопередача - 72,5%

Контрастность изображения - 78,3%

Мутность - 12,9%

Общее изменение цвета ΔE - 3,61

Потемнение ΔL - -0,26

Изменение цвета ΔA в красно-зеленом спектре - -0,91

Изменение цвета ΔB в сине-желтом спектре - +3,48

Дефекты на поверхности (трещины, охрупчивание) - охрупчивание, трещины

Степень пожелтения G - 18

Ударная вязкость an по Шарпи - Сплошная трещина при 46,2 кДж/м2

Ударная вязкость ak с надрезом по Изоду - 1,6 кДж/м2

Способность к холодному формованию - Образование трещин

Визуально на пластине обнаруживается четко выраженное "желтое" изменение цвета. На поверхности оказано сильное воздействие (замутнены, охрупчены, образовались трещины)

Сравнительный пример 3.

Аналогично примеру 3 изготавливают одноцветную, УФ-стабильную, прозрачную пластину, причем применяют также полиэтилентерефталат, УФ-стабилизатор и маточную смесь из примера 3. Первый каландровый валок имеет температуру 83oC и последующие каландровые валки имеют температуру соответственно 77oC.

Изготовленная пластина чрезвычайно замутнена и почти непрозрачна. Светопередача, контрастность изображения и блеск значительно снижены. Пластина имеет дефекты поверхности и структуры. Оптические свойства неприемлемы для применения в качестве прозрачной пластины.

Изготовленная пластина имеет следующие свойства:

Толщина - 6 мм

Поверхностный блеск 1-я сторона - 86

(Угол измерения 20o) 2-я сторона - 88

Светопередача - 8%

Контрастность изображения - Не замеряется

Мутность - Не замеряется

Дефекты на поверхности на 1 м2(крапинки, оранжевое шелушение пузыри (рыбий глаз)) - Пузыри, оранжевое шелушение

(Ударная вязкость an по Шарпи - Нет разлома

Ударная вязкость аk с надрезом по Изоду - 5,0 кДж/м2

Способность к холодному формованию - Хорошая

Кристалличность - Прибл. 8%

Плотность - 1,34 г/см3

Вследствие неприемлемых оптических свойств пластина толщиной 6 мм не прошла тест на атмосферное воздействие.

Изобретение относится к способу изготовления прозрачной аморфной пластины, содержащей в качестве основного компонента кристаллизуемый термопласт и имеющей толщину от 3 до 20 мм. Пластина содержит противостаритель, в качестве которого используют по меньшей мере один ультрафиолетовый стабилизатор. Такие пластины получают расплавлением кристаллизуемого термопласта вместе с УФ-стабилизатором в экструдере при температуре от 250 до 320°С, после чего расплав формуют с помощью сопла, калибруют в каландре с помощью по меньшей мере двух валков, выглаживают и охлаждают, прежде чем пластины будут иметь определенный размер, причем первый каландровый валок имеет температуру в интервале от 50 до 80°С. Полученная аморфная пластина согласно изобретению обладает высокой УФ-стабильностью, хорошими механическими и оптическими свойствами, подходит как для внутренней отделки помещений, так и для наружного применения. 2 с. и 16 з.п. ф-лы, 3 ил.

| US 4983653 A, 01.08.1991 | |||

| БИБЛИОТЕКА- | 0 |

|

SU341588A1 |

| Способ изготовления поливинилхлоридной пленки | 1977 |

|

SU703009A3 |

| Способ измерения плотности потока капель | 1972 |

|

SU471528A1 |

| Способ получения полимерной пленки | 1974 |

|

SU695540A3 |

| US 4399365 A, 16.08.1983 | |||

| US 4230656 A, 28.10.1980. | |||

Авторы

Даты

2001-06-20—Публикация

1996-06-10—Подача