Изобретение относится к аморфной окрашенной пластине из кристаллизуемого термопласта, толщина которой составляет 1-20 мм. Пластина содержит, по меньшей мере, один органический и/или неорганический пигмент в качестве красящего средства. Она отличается гомогенными оптическими и очень хорошими механическими свойствами. Изобретение относится также к способу изготовления этой пластины и к ее применению.

Аморфные окрашенные пластины с толщиной 1-20 мм достаточно известны. Эти плоские образования состоят из аморфных, не кристаллизуемых термопластов. Типичными примерами таких термопластов, из которых изготовляют пластины, являются например, поливинилхлорид (ПВХ), поликарбонат (ПК) и полиметилметакрилат (ПММА). Эти полуфабрикаты изготавливают на так нызываемых экструзионных линиях (смотри "Полимерные материалы, том II, Технология 1, издательство Георг Тиме, Штуттгарт, 1984). Расплавление порошкового или гранулированного сырья происходит в экструдере. Можно легко изменять форму аморфных термопластов после экструзии вследствие постоянно повышающейся с понижением температуры вязкости с помощью валковых гладильных устройств или другого формовочного инструмента. После формования аморфные термопласты имеют достаточную стабильность, т.е. высокую вязкость для самостоятельного удерживания в калибрующем инструменте. Однако они еще достаточно мягки, чтобы изменять форму под воздействием инструмента. Вязкость расплава и собственная жесткость аморфных термопластов в калибрующем инструменте так велика, что полуфабрикат не опадает в калибровочном инструменте перед охлаждением. При легко разложимых материалах, например, ПВХ на стадии экструзии необходимо применять особые вспомогательные средства, например, стабилизаторы против разложения и внутреннюю смазку против слишком большого внутреннего трения и тем самым против неконтролируемого нагревания. Наружная смазка необходима для предотвращения прилипания к стенкам и валкам.

При обработке ПММА применяют, например, экструдер с системой дегазации для извлечения жидкости.

При изготовлении пластин из аморфных термопластов необходимы, например, дорогостоящие добавки, которые частично мигрируют и могут приводить к.возникновению проблем в процессе изготовления вследствие испарений и к образованию поверхностных отложений на полуфабрикате. Пластины из ПВХ тяжело подвергаются рециркуляции или рециркулируются только с помощью специальных нейтрализационных или электролизных способов. Пластины из ПК и ПММА также плохо и только при потере или экстремальном ухудшении механических свойств поддаются рециркуляции.

Кроме этих недостатков пластины из ПММА имеют также экстремально низкую ударную вязкость и раскалываются при разломе или механической нагрузке. Кроме того, пластины из ПММА легко горючи, так что такие пластины нельзя применять, например, для внутренних помещений и при оборудовании выставочных павильонов.

Кроме того, пластины из ПММА и ПК не поддаются холодной формовке. При холодной формовке пластины из ПММА разламываются с образованием опасных осколков. При холодной формовке пластин из ПК возникают микротрещины и беление при изгибе.

В EP-A-0- 471 528 раскрыт способ формирования предмета из пластины из полиэтилентерефталата (ПЭТФ). Собственная вязкость применяемого ПЭТФ составляет 0,5 - 1,2. Пластину из ПЭТФ обрабатывают теплом в форме для глубокой вытяжки с двух сторон в диапазоне температур между температурой стеклования и температурой плавления. Сформированную пластину из ПЭТФ вынимают из формы, когда степень кристалличности отформованной пластины составляет 25-50%. Раскрытые в EP-A-0 471 528 пластины из ПЭТФ имеют толщину 1 - 10 мм. Так как изготовленные из пластин из ПЭТФ способом глубокой вытяжки формованные тела являются частично кристаллическими и тем самым больше не прозрачными, и поверхностные свойства формованного тела определяются способом глубокой вытяжки и используемыми при этом температурами и формами, то становится несущественным, какие оптические свойства (например, глянец, помутнение и пропускание света) имеют применяемые пластины из ПЭТФ. Как правило, оптические свойства этих плит низкие и требуют оптимизации. Пластины не содержат ни красящего вещества, ни органического или неорганического пигмента.

В US-А-3 496 143 описано вакуумное глубокое вытягивание пластины из ПЭТФ толщиной 3 мм, кристалличность которой составляет 5 - 25%. Степень кристалличности изготовленного способом глубокой вытяжки формованного тела больше 25%. К этим пластинам из ПЭТФ также не предъявляют никаких требований в отношении оптических свойств. Так как степень кристалличности применяемых пластин составляет 5 - 25%, то эти пластины являются мутными и непрозрачными. Пластины не содержат красящее вещество и никаких органических или неорганических пигментов в качестве красящих средств.

Так как указанные пластины не содержат светостабилизатора, то они только ограниченно применимы для наружных работ.

Кроме того, известна аморфная окрашенная пластина, которая в качестве главной составляющей части содержит кристаллизуемый термопласт и красящее средство (патент SU 605531 А, кл. C 08 J 15/18, 06.04.1978).

Задачей изобретения является создание аморфной окрашенной пластины с толщиной 1 - 20 мм, которая имеет как хорошие как механические свойства, так и оптические свойства.

К хорошим оптическим свойствам относятся, например, низкое пропускание света и глянцевая внешняя поверхность.

К хорошим механическим свойствам относится, среди прочего, высокая ударная вязкость и высокая прочность на излом.

Кроме того, пластина согласно изобретению должна быть рециркулируемой, в частности, без потери механических свойств, а также трудно возгораемой для того, чтобы ее можно было применять, например, для внутренних помещений и для оборудования выставочных павильонов. Эта задача решается за счет того, что аморфная окрашенная пластина с толщиной 1 - 20 мм в качестве главной cocтaвляющeй части содержит кристаллизуемый термопласт и, по меньшей мере, одно красящее средство, выбранное из органического и неорганического пигмента, в количестве 0,5 - 30 мас. % по отношению к массе кристаллизуемого термопласта.

Кроме того является предпочтительным, что пластина дополнительно содержит растворимое красящее вещество;

концентрация растворимого красящего вещества составляет 0,001 - 20 мас. % по отношению к массе кристаллизуемого термопласта;

растворимое красящее вещество является жирорастворимым и растворимым в ароматических углеводородах азокрасителем или антрахиноновым красителем;

глянец поверхности, измеренный согласно DIN 67530 под углом облучения 20o, составляет более 90;

пропускание света, измеренное согласно ASTM D 1003, составляет менее 5%;

используемый кристаллизуемый термопласт имеет стандартную вязкость, измеренную согласно DIN 53728 в дихлоруксусной кислоте, равную 800 - 6000;

используемый кристаллизуемый термопласт имеет стандартную вязкость, измеренную согласно DIN 53728 в дихлоруксусной кислоте, равную 950 - 5000;

степень кристалличности пластины составляет менее 5%;

кристаллизуемый термопласт выбран из полиэтилентерефталата, полибутилентерефталата, полимера циклоолефина и сополимера циклоолефина;

в качестве кристаллизуемого термопласта применяют полиэтилентерефталат;

полиэтилентерефталат содержит продукт вторичной переработки полиэтилентерефталата;

при измерении ударной вязкости an по методу Шарпи, измеряемой согласно ISO 179/1D, в пластине не происходит разлома;

ударная вязкость аk образца с надрезом по методу Изода, измеряемая согласно ISO 180/1A, составляет 2,0 - 8,0 кДж/м2;

полиэтилентерефталат имеет температуру плавления кристаллита, измеренную с помощью дифференциальной сканирующей калориметрии при скорости нагрева 10oC/мин, равную 220-280oC;

полиэтилентерефталат имеет температуру плавления кристаллита, измеренную с помощью дифференциальной сканирующей калориметрии при скорости нагрева 10oC/мин, равную 75-280oC;

используемый полиэтилентерефталат имеет кристалличность, равную 5 - 65%;

пластина дополнительно содержит ультрафиолетовый стабилизатор;

концентрация ультрафиолетового стабилизатора составляет 0,01 - 5 мас. % по отношению к массе кристаллизуемого термопласта;

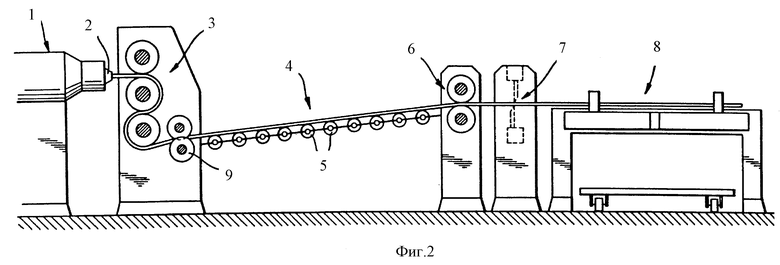

в пластине применяют, по меньшей мере, один ультрафиолетовый стабилизатор, выбранный из 2- гидроксибензотриазола и триацина;

в пластине применяют, по меньшей мере, один ультрафиолетовый стабилизатор, выбранный из 2-(4,6- дифенил-1,3,5-триацин-2-ил)-5-(гексил)окси-фенола и 2,2-метилен- бис(6-(2H-бензотриазол-2-ил)-4-(1,1,3,3-тетраметилбутил)-фенола.

Кроме того, из вышеупомянутого патента US 605531 А известен способ изготовления аморфной окрашенной пластины, содержащей в качестве главной составной части кристаллизуемый термопласт и красящее вещество, который содержит следующие стадии: придание формы расплаву с помощью головки экструдера (фильеры) и последующее охлаждение в валковом устройстве, при этом первый валок валкового устройства имеет температуру 70oC.

Достижение вышеупомянутого технического результата в способе согласно изобретению обеспечивается за счет того, что способ изготовления аморфной окрашенной пластины содержит следующие стадии: расплавление кристаллизуемого термопласта вместе с красящим средством в экструдере, придание формы расплаву с помощью головки экструдера и последующее калибрование, разглаживание и охлаждение в валковом гладильном устройстве с, по меньшей мере, двумя валками перед установлением размера пластины, при этом первый валок валкового гладильного устройства имеет температуру 50 - 80oC.

При этом является предпочтительным, что кристаллизуемый термопласт перед плавлением сушат;

вместе с красящим средством и термопластом в экструдере расплавляют ультрафиолетовый стабилизатор;

добавление красящего средства и/или ультрафиолетового стабилизатора производят с помощью технологии маточной смеси;

в качестве кристаллизуемого термопласта применяют полиэтилентерефталат;

полиэтилентерефталат перед плавлением сушат в течение 4-6 часов при температуре 160-180oC;

температура расплава полиэтилентерефталата составляет 250-320oC.

Эта задача решается с помощью аморфной окрашенной пластины с толщиной 1 - 20 мм, которая в качестве главной составляющей части содержит кристаллизуемый термопласт и, по меньшей мере, один органический и/или неорганический пигмент в качестве красящего средства.

Кроме того, настоящее изобретение относится к способу изготовления этой пластины с признаками п. 22 формулы изобретения. Предпочтительные варианты выполнения этого способа следуют из зависимых п.п. 23 - 28 формулы изобретения.

Концентрация красящего средства составляет, предпочтительно, 0,5 - 30 мас. % по отношению к массе кристаллизуемого термопласта.

Красящие средства подразделяют согласно DIN 55944 на красящие вещества и пигменты. Пигменты почти нерастворимы в полимерах при соответствующих условиях обработки, в то время как красящие вещества являются растворимыми (DIN 55949). Красящий эффект пигментов достигается благодаря самим частицам. Понятие пигмент связано, обычно, с величиной частиц 0,01 - 1,0 мкм. Согласно DIN 53206 различают в пигментных частицах первичные частицы, агрегаты и агломераты.

Первичные частицы, которые получают, как правило, при изготовлении, имеют на основании их чрезвычайно малых размеров частиц явно выраженную тенденцию к соединению. За счет этого из первичных частиц за счет плоскостного соединения возникают агрегаты, которые имеют меньшую поверхность, чем сумма поверхностей их первичных частиц.

За счет соединения первичных частиц и/или агрегатов под углом или по кромкам образуются агломераты, общая поверхность которых лишь незначительно меньше, чем сумма отдельных поверхностей. Если указывают просто величину частиц без дальнейших уточнений, то имеют в виду агрегаты, которые образуются, в основном, при окрашивании.

В порошкообразных пигментах агрегаты всегда соединены в агломераты, которые необходимо при окрашивании разделить, смочить пластмассой и равномерно распределить. Эти происходящие одновременно процессы называют диспергированием. В противоположность этому, при окрашивании красящим веществом речь идет о процессе растворения, в результате которого красящее вещество растворяется до молекул.

В противоположность неорганическим пигментам отдельные органические пигменты не обладают полной нерастворимостью, в частности, пигменты с простым построением и низким молекулярным весом.

Красящие вещества достаточно точно характеризуются их химической структурой. Однако пигменты с одинаковым химическим составом могут быть изготовлены и существовать в различных кристаллических модификациях. Типичным примером этого является белый пигмент диоксида титана, который может иметь форму рутила и форму анатаза.

Для пигментов можно с помощью обволакивания, т.е. с помощью последующей обработки поверхности пигментных частиц органическими или неорганическими средствами достичь улучшения их потребительских свойств. Это улучшение относится, в частности, к облегчению диспергирования и к повышению стойкости к свету, погодным условиям и воздействию химикалий. Типичными обволакивающими средствами для пигментов являются, например, жирные кислоты, амиды жирных кислот, силоксаны и оксиды алюминия.

Пригодными неорганическими пигментами являются, например, белые пигменты диоксида титана, сульфид цинка и сульфид олова, которые могут быть подвергнуты обволакиванию органическими и/или неорганическими веществами.

Частицы диоксида титана могут состоять из анатаза или рутила, например, большей частью из рутила, который по сравнению с анатазом имеет большую покрывную способность. В предпочтительном варианте выполнения частицы диоксида титана состоят, по меньшей мере, из 95 мас. % из рутила. Они могут быть изготовлены обычным способом, например, хлоридным или сульфатным способом. Средняя величина частиц относительно мала и составляет, предпочтительно, 0,10 - 0,30 мкм.

При применении диоксида титана указанного вида внутри полимерной матрицы во время изготовления пластин не возникают пузыри.

Частицы диоксида титана могут иметь покрытие из неорганических оксидов, которые обычно применяют для покрытия белых пигментов TiO2 в бумаге или в красках для улучшения светостойкости. Как известно, TiO2 является фотоактивным. При воздействии ультрафиолетовых лучей образуются свободные радикалы на поверхности частиц. Эти свободные радикалы могут проникать в образующие пленку составные части краски, что приводит к реакциям деструкции и к пожелтению. К особенно пригодным оксидам относятся оксиды алюминия, кремния, цинка или магния или смеси из двух или нескольких этих соединений. Частицы TiO2 с покрытием из нескольких этих соединений раскрыты, например, в EP-A-0 044 515 и EP-A-0 078 633. Кроме того, покрытие может содержать органические соединения с полярными и неполярными группами. Органические соединения должны быть при изготовлении пластины с помощью экструзии полимерного расплава достаточно термостабильными. Полярными группами являются, например, группы, -ОН, OR, -COOX (где X обозначает R, H или Na, и R - алкил с 1-34 атомами углерода). Предпочтительными органическими соединениями являются алканолы и жирные кислоты с 8 - 30 атомами углерода в алкильной группе, в частности, жирные кислоты и первичные n-алканолы с 12-24 атомами углерода, а также полидиорганосилоксаны и/или полиорганогидрогенсилоксаны как например, полидемитилсилоксан и полиметилгидрогенсилоксан.

Покрытие частиц диоксида титана состоит, обычно, из 1-12, в частности, 2 - 6 г неорганических оксидов и 0,5 - 3 г, в частности, 0,7 - 1,5 г органического соединения по отношению к 100 г частиц диоксида титана. Покрытие наносят на частицы в водной суспензии. Неорганические оксиды приводят к выпадению из водорастворимых соединений, например, щелочного, в частности, натриевого алюмината, гидроксида алюминия, сульфата алюминия, нитрата алюминия, силиката натрия (жидкого стекла) или кремниевой кислоты в водной суспензии.

Под неорганическими оксидами, как например, Al2O3 и SiO2 следует понимать также гидроксиды или различные степени их дегидрации, например, оксигидраты, без знания их точного состава и структуры. На пигмент TiO2 после отжига и помола осаждают в водной суспензии оксигидраты, например, алюминия и/или кремния, и затем пигменты промывают и сушат. Таким образом оседание можно производить непосредственно в суспензии, которая образуется в процессе изготовления после отжига и последующего мокрого помола.

Осаждение оксидов и/или оксигидратов соответствующих металлов происходит из водорастворимых солей металлов при известных величинах pH, для алюминия, например, применяют сульфат алюминия в водном растворе (pH менее 4) и за счет добавления водного раствора аммиака или раствора едкого натра с величиной pH 5 - 9, предпочтительно, 7 - 8,5, осаждают оксигидрат. Если исходить из раствора жидкого стекла или щелочного алюмината, то значение pH применяемой суспензии TiO2 должно лежать в сильно щелочной области (pH более 8). Затем происходит осаждение за счет добавки минеральной кислоты, например, серной кислоты с pH 5-8. После осаждения оксидов металла суспензию еще размешивают в течение 15 минут - 2 часов, при этом в осевших слоях происходит старение. Покрытый слоем продукт отделяют от водной дисперсии и после промывки при повышенной температуре, в частности, 70 - 110oC, сушат.

Типичными неорганическими черными пигментами являются модификации сажи, которые также могут быть подвергнуты обволакиванию, углеродные пигменты, которые отличаются от пигментов сажи повышенным содержанием золы, и оксидные черные пигменты, например, черный железоокисный пигмент и смеси оксидов меди, хрома, железа (пигменты смешанной фазы).

Подходящими неорганическими цветными пигментами являются оксидные цветные пигменты, содержащие гидроксил пигменты, сульфидные пигменты и хроматы.

Примерами оксидных цветных пигментов являются красный железоокисный пигмент, пигменты смешанной фазы из диоксида титана, оксида никеля, моноксида сурьмы, смеси оксидов железа, цинка и титана, оксид хрома, коричневый железоокисный пигмент, шпинели системы оксидов кобальта, алюминия, титана, никеля, цинка и пигменты смешанной фазы на основе других оксидов металлов.

Типичными содержащими гидроксил пигментами являются, например, оксид-гидроксиды трехвалентного железа, например, FeOOH.

Примерами сульфидных пигментов являются сульфид-селениды кадмия, кадмиевые цинксульфиды, силикат натрия-алюминия со связанной полисульфидным образом серой в решетке.

Примерами хроматов являются хроматы свинца, которые могут иметь моноклинную, ромбическую и тетрагональную кристаллическую структуру.

Все цветные пигменты, так же как и белые и черные пигменты, могут быть как без покрытия, так и с неорганическим и/или органическим покрытием.

Органические цветные пигменты подразделяют, как правило, на азопигменты и так называемые не-азопигменты.

Характерным для азопигментов является азогруппа (-N = N-). Азопигменты могут быть моноазопигментами, диазопигментами, диазоконденсатными пигментами, солями азокрасящих кислот и смесями из азопигментов.

Аморфная окрашенная пластина содержит, по меньшей мере, один неорганический и/или органический пигмент. В специальных вариантах выполнения аморфная пластина может содержать также смеси из неорганических и/или органических пигментов, а также дополнительные растворимые красящие вещества. При этом концентрация растворимого красящего вещества составляет, предпочтительно, 0,001 - 20 мас. % предпочтительно, 0,01 - 20 мас. %, особенно предпочтительно 0,5 - 10 мас. % по отношению к массе кристаллизующегося термопласта.

Из растворимых красящих веществ особенно предпочтительными являются жирорастворимые и растворимые в ароматических углеводородах красящие вещества. При этом речь идет об азокрасителях и антрахиноновых красителях.

Пригодными растворимыми красящими веществами являются, например: желтый сольвент 93, представляющий собой производное пиразолона, желтый сольвент 16 - жирорастворимый азокраситель, зелено-золотой флуорол-флуоресцентный полициклический краситель, красный сольвент 1 - азокраситель, азокрасители, как например, красный термопласт BS, судановый красный ВВ, красный сольвент 138 - производное антрахинона, флуоресцентные бензопирановые красители, как например, красный флуорол GK и оранжевый флуорол GK, синий сольвент 35 - антрахиноновый краситель, голубой сольвент - фталоцианиновый краситель и многие другие.

Пригодны также смеси из двух или нескольких этих красящих веществ.

Аморфная окрашенная пластина содержит в качестве главной составляющей кристаллизуемый термопласт. Пригодными кристаллизуемыми, соответственно, частично кристаллическими термопластами являются, например, полиэтилентерефталат, полибутилентерефталат, полимеры циклоолефина и сополимеры циклоолефина, при этом предпочтительным является полиэтилентерефталат.

Под кристаллизующимся термопластом понимается согласно изобретению:

- кристаллизуемые гомополимеры,

- кристаллизуемые сополимеры,

- кристаллизуемые кампаунды,

- кристаллизуемые полимеры повторного применения и

- другие вариации кристаллизуемых термопластов.

Под аморфными пластинами в данном изобретении понимаются такие пластины, которые не являются кристаллическими, хотя используемый кристаллизуемый термопласт имеет степень кристалличности 5 - 65%, предпочтительно, 25 - 65%. Некристалличный, т. е. в основном, аморфный, означает, что степень кристалличности составляет, в целом, менее 5%, предпочтительно, менее 2% и особенно предпочтительно составляет 0%. Пластина согласно изобретению является, в основном, неориентированной.

Стандартная вязкость SV (DCE) термопласта согласно изобретению, измеренная в дихлоруксусной кислоте в соответствии с DIN 53728, составляет 800 - 6000, предпочтительно, 950 - 5000 и особенно предпочтительно 1000 - 4000.

Собственная вязкость IV (DCE) рассчитывается из стандартной вязкости по формуле

IV (DCE) = 6,67 • 10-4 SV (DCE) + 0,118

В особенно предпочтительном варианте выполнения окрашенная аморфная пластина согласно изобретению в качестве главной составляющей содержит полиэтилентерефталат.

Способы изготовления кристаллизуемых термопластов специалистам известны.

При этом, изготовление полиэтилентерефталата происходит обычно с помощью поликонденсации в расплаве или с помощью двухступенчатой поликонденсации, при этом первую ступень производят до среднего молекулярного веса, - что соответствует средней собственной вязкости IV 0,5 -0,7, - в расплаве, а дальнейшую конденсацию производят с помощью конденсации твердого вещества. Поликонденсацию проводят обычно в присутствии известных катализаторов или катализаторных систем поликонденсации. При конденсации твердого вещества нагревают пластинки из ПЭТФ при пониженном давлении или под защитным газом до температур 180 - 320oC так долго, пока не достигнут желаемого молекулярного веса.

Изготовление полиэтилентерефталата подробно описано в целом ряде патентов, как например, JP -А-60 139 717, DE -С-2 429 087, DE -A-27 07 491, DE -A-23 19 089, DE-A-16 94 461, JP-63-41 528, JP-62-39 621, DE-A-41 17 825, DE-A-42 26 737, JP-60-141 715, DE-A-27 21 501 и US-A-5 296 586.

Полиэтилентерефталаты с особенно высоким молекулярным весом можно изготавливать посредством поликонденсации диол-форконденсатов карбоновой кислоты (олигомеров) при повышенной температуре в жидком теплоносителе в присутствии катализаторов поликонденсации и, при необходимости, соконденсируемых нейтрализующих средств, если жидкий теплоноситель является инертным и не содержит ароматических структурных групп и имеет температуру кипения 200-320oC, и весовое соотношение используемого диол-форконденсата карбоновой кислоты (олигомеров) и жидкого носителя тепла составляет от 20:80 до 80:20, и поликонденсацию проводят в кипящей реакционной смеси в присутствии стабилизатора дисперсии. Поверхностный глянец пластины согласно изобретению, измеренный согласно DIN 67530 (угол измерения 20o), составляет, предпочтительно, более 90, особенно предпочтительно, более 100, и пропускание света, измеренное согласно ASTM D 1003, составляет, предпочтительно, менее 5%, особенно предпочтительно, менее 3%.

Кроме того, пластина согласно изобретению имеет мягкий гомогенный внешний вид.

При использовании полиэтилентерефталата при измерении ударной вязкости аn по методу Шарпи (измеренная согласно ISO 179/1D) на пластине предпочтительным образом не возникает разлома. Кроме того, ударная вязкость образца с надрезом аk пластины по методу Изода (измеренная согласно ISO 180/1A) составляет, предпочтительно, 2 - 8 кДж/м2, особенно предпочтительно, 4,0 - 6,0 кДж/м2.

Полимеры полиэтилентерефталата с температурой плавления кристаллитов Tm, измеренной с помощью DSC (дифференциальной сканирующей калориметрии) со скоростью нагрева 10oC/мин от 220 до 280oC, предпочтительно, от 230 до 270oC, с диапазоном температур кристаллизации Tc 75 - 280oC, предпочтительно, 75 - 260oC, с температурой стеклования Tg 65 - 90oC и с плотностью, измеренной согласно DIN 53479, 1,30 - 1,45 г/см3 и степенью кристалличности 5 - 65%, предпочтительно, 25 - 65%, представляют собой предпочтительные полимеры в качестве исходных материалов для изготовления пластин.

Насыпная масса, измеренная согласно DIN 53446, составляет, предпочтительно, 0,75 - 1,0 кг/дм3 и особенно предпочтительно 0,80 - 0,90 кг/дм3.

Полидисперсность Mw/Mn полиэтилентерефталата, измеренная с помощью гель-проникающей хроматографии (GPC), составляет, предпочтительно, 1,5 - 6,0, предпочтительно, 2,5 -6,0 и особенно предпочтительно, 3,0 -5,0.

В особенно предпочтительном варианте выполнения пластина согласно изобретению содержит ультрафиолетовый стабилизатор в качестве противосветостарителя.

Концентрация противосветостарителя составляет, предпочтительно, 0,01 - 5 мас. %, по отношению к массе кристаллизуемого термопласта.

Свет, в частности, ультрафиолетовая часть солнечного излучения, т.е. диапазон длин волн 280 - 400 нм, вызывает в термопластах процессы разрушения, в результате чего изменяется не только внешний вид вследствие изменения окраски или пожелтения, но также оказывается отрицательное воздействие на механико-физические свойства.

Предотвращение этих фотоокислительных процессов имеет крупное техническое и экономическое значение, так как в противном случае резко сокращаются области применения многочисленных термопластов.

Например, полиэтилентерефталаты начинают поглощать ультрафиолетовый свет с длины волны менее 360 нм, поглощение при длине волн менее 320 нм сильно увеличивается и при длинах волн менее 300 нм становится ярко выраженным. Максимальное поглощение соответствует длинам волн в диапазоне 280 - 300 нм.

В присутствии кислорода наблюдаются, главным образом, разрушения цепей, однако образование сетчатых структур не наблюдается. Окись углерода, диоксид углерода и карбоновые кислоты представляют собой преобладающие в количественном отношении продукты фотоокисления. Наряду с прямым фотолизом сложных эфирных групп необходимо еще учитывать реакции окисления, которые через пероксидные радикалы также приводят к образованию угольного диоксида.

Фотоокисление полиэтилентерефталатов может также через отщепление водорода в α -положении сложных эфирных групп приводить к образованию гидропероксидов и продуктов разложения, а также к связанным с этим расщеплением цепочкам (H.Day, D.M. Wiles; J. Appl. Polym. Sci. 16, 1972, страница 203).

Ультрафиолетовые стабилизаторы, соответственно, ультрафиолетовые абсорберы как светозащитные средства представляют собой химические соединения, которые могут влиять на физические и химические процессы вызванного светом разрушения.

Сажа и другие пигменты могут обеспечивать частично светозащиту. Однако эти вещества не пригодны для пластин, так как они приводят к изменению цвета. Для аморфных пластин пригодны только органические и металлоорганические соединения, которые не вызывают в подлежащем стабилизации термопласте изменения цвета или же вызывают крайне незначительные изменения цвета.

Пригодными противосветостарителями или ультрафиолетовыми стабилизаторами являются, например, 2-гидроксибензофеноны, 2- гидроксибензотриазолы, никельорганические соединения, сложный эфир салициловой кислоты, производные сложного эфира коричной кислоты, ресорцинмонобензоаты, анилиды щавелевой кислоты, гидроксильный эфир бензойной кислоты, стерически затрудненные амины и триацины, причем 2-гидроксибензотриазолы и триацины являются предпочтительными.

В особенно предпочтительном варианте выполнения окрашенная аморфная пластина согласно изобретению содержит в качестве главной составляющей кристаллизуемый полиэтилентерефталат и 0,01 - 5,0 мас. % 2-(4,6-дифенил- 1,3,5-триацин-2-ил)-5-(гексил)окси)-фенола (структура по фиг. 1а) или 0,01 - 5,5 мас. % 2,2'-метилен-бис(6-(2H- бензотриазол-2-ил)-4-(1,1,3,3-тетраметилбутил)-фенола (структура по фиг. lb). В предпочтительном варианте выполнения можно применять также смеси этих обоих ультрафиолетовых стабилизаторов или смеси из, по меньшей мере, одного из этих ультрафиолетовых стабилизаторов с другими ультрафиолетовыми стабилизаторами, при этом общая концентрация противосветостарителей должна составлять, предпочтительно, 0,01 - 5,0 мас. % по отношению к массе кристаллизуемого полиэтилентерефталата.

Погодные испытания показали, что пластины с ультрафиолетовыми стабилизаторами после 5 - 7-летнего применения во внешних условиях не должны проявлять пожелтения, хрупкости, потери глянца поверхности, образования трещин на поверхности и ухудшения механических свойств.

Наряду с этим и полностью неожиданно была установлена хорошая холодная формуемость без разлома, без микротрещин и/или беления на сгибе, так что пластину согласно изобретению можно деформировать и изгибать без воздействия температуры.

Кроме того, измерения показали, что пластина согласно изобретению трудно возгораема и трудно воспламеняема, так что она пригодна, например, для отделки внутренних помещений и выставочных павильонов.

Кроме того, пластина согласно изобретению без проблем пригодна для рециркуляции без загрязнения окружающей среды и без потери механических свойств, благодаря чему она, в частности, пригодна для изготовления имеющих короткий срок службы рекламных щитов или других рекламных изделий.

В стабилизированном к ультрафиолетовому излучению варианте выполнения пластина имеет улучшенную погодную стойкость и повышенную ультрафиолетовую стабильность. Это означает, что пластины не подвергаются или подвергаются крайне незначительно влиянию погодных условий и солнечного света или другого ультрафиолетового излучения, так что эти пластины пригодны для наружного применения и/или внутреннего применения в критических условиях. Пластины после многолетнего наружного применения не должны, в частности, желтеть, проявлять хрупкости и образования разрывов поверхности, а также ухудшения механических свойств.

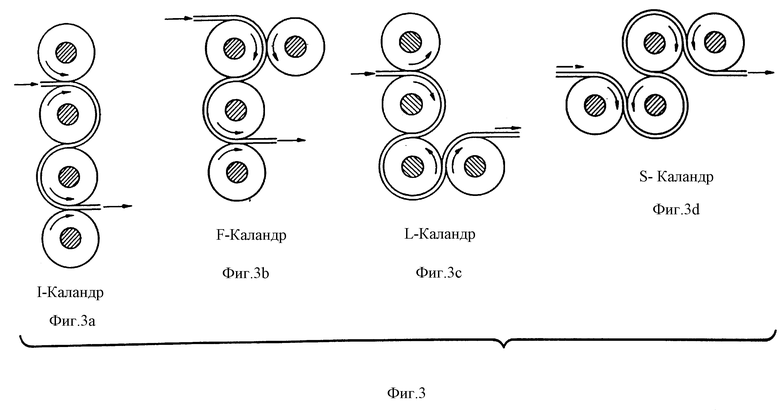

Изготовление окрашенной аморфной пластины согласно изобретению можно производить, например, с помощью способа экструзии на экструзионной линии.

Такая экструзионная линия схематически изображена на фиг. 2. Она, в основном, включает в себя

- экструдер (1) в качестве установки для пластикации,

- плоскощелевую головку (2) в качестве формовочного инструмента,

- выглаживающее устройство/каландр (3) в качестве калибрующей формы,

- холодильник (4) и/или роликовый транспортер (5) для охлаждения,

- приемное валковое устройство (6),

- отрезную пилу (7),

- боковое отрезное устройство (9), и при необходимости, штабелеукладчик (8).

Способ отличается тем, что кристаллизующийся термопласт сушат, затем расплавляют в экструдере вместе с красящим средством и, при необходимости, с ультрафиолетовым стабилизатором, расплав формуют через головку и затем калибруют в выглаживающем устройстве, разглаживают и охлаждают, прежде чем придать пластине необходимый размер.

Способ изготовления пластины согласно изобретению подробно описывается на примере полиэтилентерефталата.

Сушку полиэтилентерефталата перед экструзией производят, предпочтительно, в течение 4 - 6 часов при температуре 160 - 180oC.

Полиэтилентерефталат расплавляют в экструдере. Температура расплава ПЭТФ составляет, предпочтительно, 250 - 320oC, при этом температуру расплава регулируют, в основном, с помощью температуры экструдера, а также времени пребывания расплава в экструдере.

Красящие средства (неорганические и/или органические пигменты, а также, при необходимости, растворимые красящие вещества) и, при необходимости, противосветостарители могут быть в желаемой концентрации добавлены производителем сырьевого материала или добавляться при изготовлении пластин в экструдер.

Однако, особенно предпочтительным является добавка красящего средства (красящих средств) с помощью способа приготовления маточной смеси или с помощью препарирования твердого пигмента. При этом органический и/или неорганический пигмент, а также, при необходимости, растворимое красящее вещество и/или противостаритель полностью диспергируют в твердом несущем материале. В качестве несущего материала можно использовать определенные смолы, сами подлежащие окраске полимеры или же другие полимеры, которые достаточно совместимы с кристаллизуемым термопластом.

Важным является то, что величина зерна и насыпная масса твердого пигментного препарата или маточной смеси была аналогична величине зерна и насыпной массе кристаллизующегося термопласта, для того чтобы могло происходить равномерное распределение и тем самым окраска.

Затем расплав выходит из экструдера через головку, которая является, предпочтительно, плоскощелевой головкой.

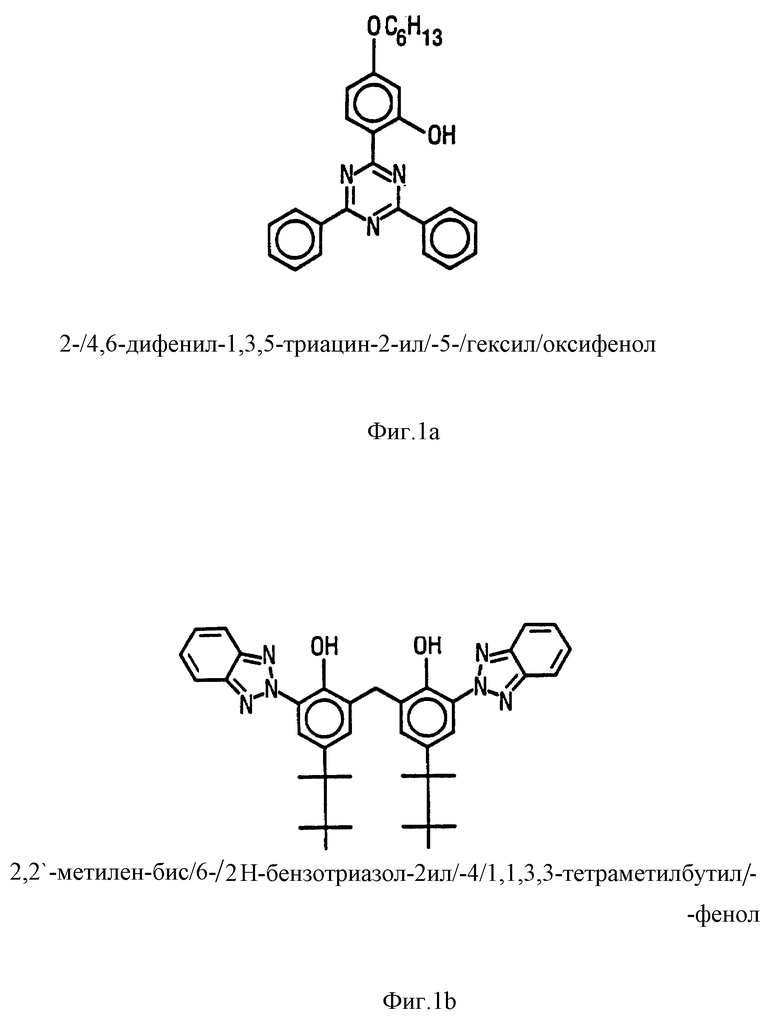

Расплавленный в экструдере и сформированный в плоскощелевой головке полиэтилентерефталат калибруют в каландровом устройстве, т.е. интенсивно охлаждают и разглаживают. Каландровые валки могут быть расположены, например, в форме I, F, L или S (фиг. 3).

Материал из ПЭТФ можно затем охлаждать на роликовом транспортере, разрезать на заданный размер по ширине и длине и затем укладывать в штабель.

Толщину пластины из ПЭТФ определяют, в основном, приемное устройство, расположенное на конце зоны охлаждения, соединенные с ним по скорости вращения охлаждающие (гладильные) валки и скорость подачи экструдера, с одной стороны, и расстояние между валками, с другой стороны.

В качестве экструдера можно использовать как одношнековый, так и двухшнековый экструдер.

Плоскощелевая головка состоит, предпочтительно, из разборного корпуса, губок и дросселирующего элемента для регулирования потока по ширине. Для этого дросселирующий элемент можно изгибать с помощью прижимных и отжимных винтов. Регулирование толщины производят с помощью установки губок. Важно следить за равномерной температурой полиэтилентерефталата и губок, так как иначе расплав из ПЭТФ будет вытекать с различной толщиной по различным путям потока.

Калибрующее устройство, т.е. гладильный каландр придает расплаву из ПЭТФ форму и размеры. Это происходит замораживанием ниже температуры стеклования с помощью охлаждения и разглаживания. Деформировать в этом состоянии больше нельзя, так как иначе в этом охлажденном состоянии могут возникать дефекты поверхности. По этой причине валки каландра приводят во вращение, предпочтительно, совместно. Для предотвращения прилипания расплава из ПЭТФ температура валков каландра должна быть ниже температуры плавления кристаллитов. Расплав полиэтилентерефталата выходит из плоскощелевой головки с температурой 240-300oC. Первый гладильный и охлаждающий валок в зависимости от производительности и толщины пластины имеет температуру 50 - 80oC. Второй, более холодный валок охлаждает вторую или другую поверхность.

Если температура первого гладильного и охлаждающего валка лежит вне указанного диапазона 50 - 80oC, то трудно получить аморфную пластину с толщиной 1 мм или более желаемого качества.

В то время как калибрующее устройство как можно более гладко приводит к замораживанию поверхностей полиэтилентерефталата и настолько охлаждает профиль, что он становится жестким по форме, устройство для последующего охлаждения доводит температуру пластины из ПЭТФ до почти комнатной температуры. Последующее охлаждение можно проводить на роликовом транспортере.

Скорость приема необходимо точно согласовать со скоростью каландровых валков для предотвращения дефектов и колебаний толщины.

В качестве дополнительных устройств экструзионная линия для изготовления пластин может содержать отрезную пилу для нарезки по длине, устройство для обрезания по бокам, штабелеукладчик и контрольный пост. Предпочтительно производить обрезку по бокам или обрезку кромок, так как толщина в области кромок может быть неравномерной. На контрольном посту измеряют толщину и оптические показатели.

Благодаря неожиданно большому числу отличных качеств, окрашенная и аморфная пластина согласно изобретению пригодна для большого числа различных применений, например, для внутренней облицовки, для оборудования выставочных помещений и изготовления выставочных изделий, для вывесок, для оформления магазинов и изготовления товарных полок, в качестве рекламных изделий, подставок для меню в ресторанах и баскетбольных щитов.

В варианте выполнения с ультрафиолетовой стабилизацией пластина согласно изобретению пригодна также для наружного применения, например, для изготовления навесов, внешней облицовки, экранов, для применения в строительстве и для облицовки балконов.

Изобретение поясняется подробно на примере выполнения, однако им не ограничивается.

Измерение отдельных свойств производят при этом в соответствии со следующими нормами или способами.

Способы измерений

Глянец поверхности

Глянец поверхности определяют по DIN 67 530. Измеряют степень отражения как оптическую характеристику поверхности пластины. В соответствии с нормами ASTM-B 523-78 и ISO 2813 угол облучения устанавливают равным 20o. Луч света под установленным углом попадает на плоскую измеряемую поверхность и отражается, соответственно, рассеивается ею. Попадающие на фотоэлектронный приемник световые лучи отображаются как пропорциональные электрические величины. Измеренная величина безразмерна и должна указываться с углом облучения.

Степень белизны

Определение степени белизны проводят с помощью электрического ремиссионного фотометра "ELPHERO " фирмы Цейс, Оберкохем, Германия, нормированным светом С под углом наблюдения 2o. Степень белизны определяют по формуле

WG = RY+ 3RZ - 3RX,

где WG означает степень белизны, RY, RZ, RX - соответствующие степени отражения при применении цветоизмерительных фильтров Y, Z и X. В качестве стандарта белизны используют штамповку из сульфата бария (DIN 5033 часть 9).

Дефекты поверхности

Дефекты поверхности определяют визуально.

Ударная вязкость аn по методу Шарпи

Величину определяют согласно ISO 179/1D.

Ударная вязкость аk по методу Изода: Ударную вязкость или прочность образца с надрезом аk по методу Изода определяют согласно ISO 180/1А.

Плотность

Плотность определяют согласно DIN 53479.

SV (DCE), IV (DCE)

Стандартную вязкость SV (DCE) определяют по DIN 53728 в дихлоруксусной кислоте.

Собственную вязкость рассчитывают из стандартной вязкости по формуле

IV (DCE) = 6,67 • 10-4 SV (DCE) + 0,118

Термические свойства

Термические свойства, как например, температуру плавления кристаллитов Тm, диапазон температур кристаллизации Тc, температуру последующей (холодной) кристаллизации ТCN и температуру стеклования Тg измеряют с помощью дифференциальной скэннинг-калориметрии (DSC) при скорости нагрева 10o/мин.

Молекулярный вес, полидисперсность

Молекулярные веса Mw и Мп и результирующуюся полидисперсность Mw/Mn измеряют с помощью гель-проникающей хроматографии.

Влияние погодных условий (двустороннее), ультрафиолетовая стабильность

Ультрафиолетовую стабильность. проверяют согласно испытательной спецификации по ISO 4892 следующим образом:

Испытательный прибор: Atlas Ci 65 Weather Ometer

Условия испытаний: ISO 4892, т.е. искусственная погода

Время облучения: 1000 часов (на одну сторону)

Облучение: 0,5 Вт/м2, 340 нм

Температура: 63oC

Относительная влажность: 50%

Ксеноновая лампа: внутренний и внешний фильтр из боросиликата

Циклы облучения: 102 минуты УФ-свет, затем 18 минут УФ-свет с опрыскиванием проб водой, затем 102 минуты УФ-свет и т.д.

В последующих примерах и контрольных примерах речь идет об однослойных, плотно окрашенных пластинах различной толщины, изготовленных на указанной линии экструзии.

Все стабилизированные по отношению к ультрафиолетовому излучению пластины подвергали согласно испытательной спецификации по ISO 4892 двустороннему испытанию по 1000 часов на одну сторону с помощью измерительного прибора Atlas Ci 65 Weather Ometer фирмы Атлас и затем проверяли их механические свойства, изменение цвета, дефекты внешней поверхности, помутнение и глянец.

Пример 1

Изготавливают окрашенную аморфную пластину толщиной 3 мм, которая в качестве главной составляющей содержит полимер полиэтилентерефталата и 6 мас. % диоксида титана.

Диоксид титана типа рутил имеет неорганическое покрытие из Al2O3 и органическое покрытие из полидиметилсилоксана. Диоксид титана имеет средний диаметр частиц 0,2 мкм.

Полиэтилентерефталат, из которого изготовлена пластина, имеет стандартную вязкость SV (DCE), равную 1010, что соответствует собственной вязкости IV (DCE), равной 0,79 дл/г. Содержание влажности составляет менее 0,2% и плотность (DIN 53479) 1,41 г/см3. Кристалличность составляет 59%, при этом температура плавления кристаллита составляет согласно измерению с помощью дифференциальной скэннинг-калориметрии 258oC. Диапазон температур кристаллизации Тc составляет 83 - 258oC, при этом температура последующей кристаллизации (также температура холодной кристаллизации) ТCN составляет 144oC. Полидисперсность Mw/Mn полимера полиэтилентерефталата составляет 2,14. Температура стеклования составляет 83oC.

Диоксид титана добавлен в виде маточной смеси. Маточная смесь состоит из 30 мас. % указанного диоксида титана в качестве эффективного компонента и 70 мас. % указанного полимера полиэтилентерефталата в качестве несущего материала.

Перед экструзией 80 мас. % полимера полиэтилентерефталата и 20% маточной смеси диоксида титана сушат в течение 5 часов при температуре 170oC в сушильной установке и затем экструдируют из одношнекового экструдера при температуре экструзии 286oC через плоскощелевую головку на гладильный каландр, валки которого расположены S-образно и разглаживают в пластину толщиной 3 мм. Первый валок каландра имеет температуру 73oC и последующие валки имеют температуру 67oC. Скорость приемного устройства и валков каландра составляет 6,5 м/мин.

После последующего охлаждения пластины из ПЭТФ толщиной 3 мм обрезают обрезными пилами по краям и по длине и укладывают в штабель.

Изготовленная пластина, окрашенная в белый цвет, имеет следующие свойства:

Толщина - 3 мм

Глянец поверхности Сторона 1 - 128

(Угол измерения 20o) Сторона 2 - 127

Пропускание света - 0%

Степень белизны - 110

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,8 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 2 Аналогично примеру 1 изготавливают окрашенную пластину, при этом используемый полиэтилентерефталат имеет следующие свойства:

SV (DCE) - 1100

IV (DCE) - 0,85 дл/г

Плотность - 1,38 г/см3

Кристалличность - 44%

Температура плавления кристаллита Tm - 245oC

Диапазон температур кристаллизации Тc - 82-245oC

Температура последующей (холодной) кристаллизации ТCN - 152oС

Полидисперсность Mw/Mn - 2,02

Температура стеклования - 82oC

Маточная смесь диоксида титана состоит из 30 мас. % указанного в примере 1 диоксида титана и 70 мас. % полиэтилентерефталата этого примера.

Температура экструзии составляет 280oC. Первый валок каландра имеет температуру 66oC и последующие валки имеют температуру 60oC. Скорость приемного устройства и валков каландра составляет 2,9 м/мин.

Изготовленная окрашенная в мягкий белый цвет пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 121

(Угол измерения 20o) Сторона 2 - 118

Пропускание света - 0%

Степень белизны - 123

Окраска - Белая равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,1 кДж/м2

Холодная деформируемость - Холодная

Кристалличность - 0%

Пример 3

Изготовляют аналогично примеру 2 окрашенную пластину.

Температура экструзии составляет 275oC. Первый валок каландра имеет температуру 57oC и последующие валки имеют температуру 50oC. Скорость приемного устройства и валков каландра составляет 1,7 м/мин.

Изготовленная пластина из ПЭТФ имеет следующие свойства:

Толщина - 10 мм

Глянец поверхности Сторона 1 - 116

(Угол измерения 20o) Сторона 2 - 114

Пропускание света - 0%

Степень белизны - 132

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузырьки, апельсиновая корка) - Нет

Ударная вязкость an по методу Шарпи - Без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 5,3 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 4

Аналогично примеру 3 изготавливают окрашенную пластину, при этом используемый полиэтилентерефталат имеет следующие свойства:

SV (DCE) - 1200

IV (DCE) - 0,91 дл/г

Плотность - 1,37 г/см3

Кристалличность - 36%

Температура плавления кристаллита Tm - 242oC

Диапазон температур кристаллизации Тc - 82-242oC

Температура последующей (холодной) кристаллизации ТCN - 157oC

Полидисперсность Mw/Mn - 2,2

Температура стеклования - 82oC

Маточная смесь диоксида титана состоит из 30 мас. % указанного в примере 1 диоксида титана и 70 мас. % полиэтилентерефталата этого примера.

Температура экструзии составляет 274oC. Первый валок каландра имеет температуру 50oC и последующие валки имеют температуру 45oC. Скорость приемного устройства и валков каландра составляет 1,2 м/мин.

Изготовленная окрашенная в белый цвет пластина из ПЭТФ имеет следующие свойства.

Толщина - 15 мм

Глянец поверхности Сторона 1 - 112

(Угол измерения 20oC) Сторона 2 - 111

Пропускание света - 0%

Степень белизны - 138

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,4 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0,4

Пример 5

Аналогично примеру 2 изготавливают окрашенную пластину. 50 мас. % полимера полиэтилентерефталата из примера 2 смешивают с 30 мас. % повторно переработанного продукта из этого полимера полиэтилентерефталата и с 20 мас. % маточной смеси диоксида титана.

Изготовленная окрашенная пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 119

(Угол измерения 20o) Сторона 2 - 118

Пропускание света - 0%

Степень белизны - 125

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,0 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 6

Аналогично примеру 1 изготавливают окрашенную пластину. Пластина не белая, а окрашена в зеленый цвет. Окрашенная в зеленый цвет пластина толщиной 3 мм содержит в качестве главной составляющей части полимер полиэтилентерефталата из примера 1 и 7 мас. % зеленого пигмента 17.

Зеленый пигмент 17 представляет собой оксид хрома (Сr2О3) фирмы БАСФ (® Сикопальгрюн 9996).

Оксид хрома, так же как и диоксид титана, добавляют в виде маточной смеси. Маточная смесь состоит из 35 мас. % оксида хрома (® Сикопальгрюн 9996) и 65 мас. % полимера полиэтилентерефталата из примера 1.

Перед экструдированием смешивают 80 мас. % полимера полиэтилентерефталата из примера 1 с 20 мас. % маточной смеси оксида хрома и сушат в течение 5 часов при температуре 170oC.

Затем изготавливают как в примере 1 окрашенную в зеленый цвет пластину толщиной 3 мм, которая имеет следующие свойства:

Толщина - 3 мм

Глянец поверхности Сторона 1 - 130

(Угол измерения 20o) Сторона 2 - 129

Пропускание света - 0,5%

Окраска - Зеленая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образа с надрезом по методу Изода - 4,6 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 7

Аналогично примеру 2 изготавливают окрашенную пластину. Пластина содержит 7 мас. % диоксида титана и 3,5 мас. % оксида хрома.

Маточная смесь диоксида титана состоит из 30 мас. % описанного в примере 1 диоксида титана и 70 мас. % полимера полиэтилентерефталата из примера 2.

Маточная смесь оксида хрома состоит из 35 мас. % описанного в примере 6 оксида хрома (Сикопальгрюн 9996) и 65 мас. % полимера полиэтилентерефталата из примера 2.

Перед экструдированием смешивают 80 мас. % полимера полиэтилентерефталата из примера 2 с 10 мас. % маточной смеси диоксида титана и 10 мас. % маточной смеси оксида хрома и сушат в течение 5 часов при температуре 170oC.

Затем изготавливают как в примере 2 пластину толщиной 6 мм, которая имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 125

(Угол измерения 20o) Сторона 2 - 125

Пропускание света - 0%

Окраска - Мягкая светло-зеленая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость an методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,3 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Контрольный пример 1

Аналогично примеру 1 изготавливают окрашенную пластину. Используемый полиэтилентерефталат имеет стандартную вязкость SV (DCE), равную 760, что соответствует собственной вязкости IV (DCE) 0,62 дл/г. Остальные свойства в пределах точности измерений идентичны свойствам полиэтилентерефталата из примера 1. Маточную смесь диоксида титана, параметры способа и температуру выбирают как в примере 1. Вследствие низкой вязкости изготовление пластин невозможно. Стабильность расплава недостаточна, так что расплав перед охлаждением на каландровых валках разрушается.

Контрольный пример 2

Аналогично примеру 2 изготавливают окрашенную пластину, при этом используют полиэтилентерефталат из примера 2 и маточную смесь диоксида титана из примера 2. Первый валок каландра имеет температуру 83oC и последующие валки имеют температуру 77oC.

Глянцевость явно уменьшилась. Пластина имеет дефекты поверхности и структуры. Внешний вид окрашенного применения неприемлем.

Изготовленная пластина имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона1 - 85 (мутные и прозрачные пятна)

(Угол измерения 20o) Сторона 2 - 82 (мутные и прозрачные пятна)

Пропускание света - 0%

Окраска - Кажется неравномерной, т.к. поверхность имеет сильные структуры, пузыри и разрывы

Дефекты поверхности - Кажется неравномерной, т.к. поверхность имеет сильные структуры, пузыри и разрывы

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,1 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - Около 9%

Пример 8

Аналогично примеру 1 изготавливают стабилизированную по отношению к ультрафиолетовому излучению, окрашенную в белый цвет пластину толщиной 3 мм, которая в качестве главной составляющей части содержит полиэтилентерефталат согласно примеру 1 и 6 мас. % диоксида титана, а также 1,0 мас. % ультрафиолетового стабилизатора 2-(4,6-дифенил-1,3,5-триацин-2-ил)-5-(гексил)оксифенола (® Тинувин 1577 фирмы Циба-Гайги).

Тинувин 1577 имеет температуру плавления 149oC и остается термически стабильным до температуры, примерно, 330oC.

1 мас. % ультрафиолетового стабилизатора Тинувин изготовитель исходного вещества включают в полиэтилентерефталат.

Перед экструдированием смешивают 80 мас. % полиэтилентерефталата с включенным 1 мас. % Тинувина 1577 с 20 мас. % маточной смеси диоксида титана и сушат в течение 5 часов при температуре 170oC в сушильной установке.

Изготовленная окрашенная в белый цвет пластина имеет те же свойства, что, и пластина по примеру 1.

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 3 мм

Глянец поверхности Сторона 1 - 125

(Угол измерения 20o) Сторона 3 - 123

Пропускание света - 0%

Степень белизны - 108%

Окраска - Белая, равномерная

Дефекты поверхности (разрывы, хрупкость) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,6 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 9

Аналогично примеру 8 изготавливают стабилизированную по отношению к ультрафиолетовому излучению с помощью 1% Тинувина 1577, окрашенную пластину, при этом используют полиэтилентерефталат из примера 2.

Маточная смесь диоксида титана состоит из 30 мас. % указанного в примере 1 диоксида титана и 70 мас. %, полиэтилентерефталата этого примера.

Температура экструзии составляет 280oC. Первый валок каландра имеет температуру 66oC и последующие валки имеют температуру 60oC. Скорость приемного устройства и валков каландра составляет 2,9 м/мин.

Применяемый здесь способ соответствует способу по примеру 2.

Изготовленная окрашенная в мягкий белый цвет пластина имеет те же свойства, что и пластина по примеру 2.

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 118

(Угол измерения 20oC) Сторона 2 - 117

Пропускание света - 0%

Степень белизны - 121%

Окраска - Белая, равномерная

Дефекты поверхности (разрывы, хрупкость) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 75,0 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 10

Аналогично примеру 9 изготавливают стабилизированную по отношению к ультрафиолетовому излучению с помощью 1% Тинувина 1577, окрашенную пластину. Температура экструзии составляет 275oC. Первый валок каландра имеет температуру 57oC и последующие валки имеют температуру 50oC. Скорость приемного устройства и валков каландра составляет 1,7 м/мин. Применяемый здесь способ соответствует способу по примеру 3.

Изготовленная пластина имеет те же свойства, что и пластина по примеру 3.

После воздействия в течение 1000 часов на каждую сторону погодных условий с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 10 мм

Глянец поверхности Сторона 1 - 115

(Угол измерения 20o) Сторона 2 - 112

Пропускание света - 0%

Степень белизны - 128%

Окраска - Белая, равномерная

Дефекты поверхности (разрывы, хрупкость) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,2 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 11

Аналогично примеру 10 изготавливают стабилизированную по отношению к ультрафиолетовому излучению с помощью 1% Тинувина 1577, окрашенную пластину, при этом используют полиэтилентерефталат из примера 4.

Маточная смесь диоксида титана состоит из 30 мас. % указанного в примере 1 диоксида титана и 70 мас. % полиэтилентерефталата этого примера.

Температура экструзии составляет 274oC. Первый валок каландра имеет температуру 50oC и последующие валки имеют температуру 45oC. Скорость приемного устройства и валков каландра составляет 1,2 м/мин.

Применяемый здесь способ соответствует способу по примеру 4.

Изготовленная и окрашенная в мягкий белый цвет пластина имеет те же свойства, что и пластина по примеру 4.

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 15 мм

Глянец поверхности Сторона 1 - 110

(Угол измерения 20o) Сторона 2 - 109

Пропускание света - 0%

Степень белизны - 134%

Окраска - Белая, равномерная

Дефекты поверхности (разрывы, хрупкость) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,2 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 12

Аналогично примеру 9 изготавливают стабилизированную по отношению к ультрафиолетовому излучению с помощью 1% Тинувина 1577, окрашенную пластину. 50 мас. % полиэтилентерефталата из примера 2 смешивают с 30 мас. % повторно применяемого продукта из этого полиэтилентерефталата и 20 мас. % маточной смеси диоксида титана.

Применяемый здесь способ соответствует способу по примеру 5.

Изготовленная окрашенная пластина имеет те же свойства, что и пластина по примеру 5.

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 116

(Угол измерения 20o) Сторона 2 - 116

Пропускание света - 0%

Степень белизны - 122%

Окраска - Белая, равномерная

Дефекты поверхности (разрывы, хрупкость) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,7 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 13

Аналогично примеру 9 изготавливают окрашенную в белый цвет пластину. В качестве ультрафиолетового стабилизатора используют 0,8 мас. % по отношению к массе полимера ультрафиолетового стабилизатора 2,2'-метилен-бис(6-(2H- бензотриазол-2-ил)-4-(1,1,3,3-тетраметилбутил)-фенола (® Тинувин 360 фирмы Циба-Гайги).

Тинувин 1577 имеет температуру плавления 195oC и остается термически стабильным до температуры примерно 350oC.

Как и в примере 8, 0,8 мас. % ультрафиолетового стабилизатора Тинувина 360 изготовитель исходного вещества включает в полиэтилентерефталат.

Изготовленная стабилизированная по отношению к ультрафиолетовому излучению пластина имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 123

(Угол измерения 20o) Сторона 2 - 122

Пропускание света - 0%

Степень белизны - 128

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,2 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlajs Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 118

(Угол измерения 20o) Сторона 2 - 117

Пропускание света - 0%

Степень белизны - 123%

Окраска - Белая, равномерная

Дефекты поверхности (разрывы, хрупкость) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,0 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Контрольный пример 3

Аналогично примеру 8 изготавливают окрашенную в белый цвет, стабилизированную по отношению к ультрафиолетовому излучению пластину. Используемый полиэтилентерефталат имеет стандартную вязкость SV (DCE), равную 760, что соответствует собственной вязкости IV (DCE) 0,62 дл/г. Остальные свойства в пределах точности измерений идентичны свойствам полиэтилентерефталата из примера 1. Маточную смесь диоксида титана, параметры способа и температуру выбирают как в примере 1. Вследствие низкой вязкости изготовление пластин невозможно. Стабильность расплава недостаточна, так что расплав перед охлаждением на каландровых валках разрушается.

Контрольный пример 4

Изготовленную по примеру 1 пластину, которая соответствует пластине по примеру 8, однако не содержит ультрафиолетового стабилизатора, подвергают воздействию погодных условий.

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 3 мм

Глянец поверхности Сторона 1 - 88

(Угол измерения 20o) Сторона 2 - 86

Пропускание света - 0%

Степень белизны - 81%

Окраска - Белая, желтоватая

Дефекты поверхности (разрывы, хрупкость) - Поверхность матовая и имеет сильную желтизну

Ударная вязкость аn по методу Шарпи - Полный разлом при 44,2 кДж/м2

Ударная вязкость аk образца с надрезом по методу Изода - 1,6 кДж/м2

Холодная деформируемость - Образование разрывов

Кристалличность - 0%

При визуальном контроле пластина имеет сильную желтизну.

Пример 14

Изготавливают окрашенную в белый цвет, аморфную пластину толщиной 3 мм, которая в качестве главной составляющей содержит полимер полиэтилентерефталата и 6 мас. % диоксида титана.

Диоксид титана типа рутил имеет неорганическое покрытие из Al2O3 и органическое покрытие из полидиметилсилоксана. Диоксид титана имеет средний диаметр частиц 0,2 мкм.

Полиэтилентерефталат, из которого изготовлена пластина, имеет стандартную вязкость SV (DCE), равную 3490, что соответствует собственной вязкости IV (DCE), равной 2,45 дл/г. Содержание влажности составляет менее 0,2% и плотность (DIN 53479) 1,35 г/см3. Кристалличность составляет 19%, при этом температура плавления кристаллита составляет согласно измерению с помощью дифференциальной скэннинг-калориметрии 243oC. Диапазон температур кристаллизации Тc составляет 82-243oC. Полидисперсность Mw/Mn полиэтилентерефталата составляет 4,3, при этом Mw равен 225070 г/моль и Mn равен 52400 г/моль. Температура стеклования составляет 83oC.

Диоксид титана добавляют в виде маточной смеси. Маточная смесь состоит из 30 мас. % указанного диоксида титана в качестве эффективного компонента и 70 мас. % указанного полиэтилентерефталата в качестве несущего материала.

Перед экструзией 80 мас. % полимера полиэтилентерефталата и 20 мас. % маточной смеси диоксида титана сушат в течение 5 часов при температуре 170oC в сушильной установке и затем экструдируют из одношнекового экструдера при температуре экструзии 286oC через плоскощелевую головку на гладильный каландр, валки которого расположены S-образно, и разглаживают в пластину толщиной 3 мм.

Первый валок каландра имеет температуру 73oC и последующие валки имеют температуру 67oC. Скорость приемного устройства и валков каландра составляет 6,5 м/мин.

После последующего охлаждения белую пластину из ПЭТФ толщиной 3 мм обрезают обрезными пилами по краям и по длине и укладывают в штабель.

Изготовленная пластина, окрашенная в белый цвет, имеет следующие свойства:

Толщина - 3 мм

Глянец поверхности Сторона 1 - 131

(Угол измерения 20o) Сторона 2 - 129

Пропускание света - 0%

Степень белизны - 112%

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость an по методу Шарпи - Без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 4,8 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 15

Аналогично примеру 14 изготавливают окрашенную пластину, при этом используемый полиэтилентерефталат имеет следующие свойства:

SV (DCE) - 2717

IV (DCE) - 1,9 дл/г

Плотность - 1,38 г/см3

Кристалличность - 44%

Температура плавления кристаллита Тm - 245oC

Диапазон температур кристаллизации Тc - 82-245oC

Mw - 175640 г/моль

Mn - 49580 г/моль

Полидисперсность Mw/Mn - 2,02

Температура стеклования - 82oC

Маточная смесь диоксида титана состоит из 30 мас. % указанного в примере 14 диоксида титана и 70 мас. % полиэтилентерефталата этого примера.

Температура экструзии составляет 280oC. Первый валок каландра имеет температуру 66oC и последующие валки имеют температуру 60oC. Скорость приемного устройства и валков каландра составляет 2,9 м/мин.

Изготовленная окрашенная в мягкий белый цвет пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 124

(Угол измерения 20o) Сторона 2 - 121

Пропускание света - 0%

Степень белизны - 125%

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,1 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 16

Аналогично примеру 15 изготавливают окрашенную пластину.

Температура экструзии составляет 27oC. Первый валок каландра имеет температуру 57oC и последующие валки имеют температуру 50oC. Скорость приемного устройства и валков составляет 1,7 м/мин.

Изготовленная пластина из ПЭТФ имеет следующие свойства:

Толщина - 10 мм

Глянец поверхности Сторона 1 - 118

(Угол измерения 20o) Сторона 2 - 115

Пропускание света - 0%

Степень белизны - 134%

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,3 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 17

Аналогично примеру 16 изготавливают окрашенную пластину, при этом используемый полиэтилентерефталат имеет следующие свойства:

SV (DCE) - 3173

IV (DCE) - 2,23 дл/г

Плотность - 1,34 г/см3

Кристалличность - 12%

Температура плавления кристаллита Тm - 240oC

Диапазон температур кристаллизации Тc - 82-240oC

Mw - 204660 г/моль

Mn - 55952 г/моль

Полидисперсность Mw/Mn - 3,66

Температура стеклования - 82oC

Маточная смесь диоксида титана состоит из 30 мас. % указанного в примере 14 диоксида титана и 70 мас. % полиэтилентерефталата этого примера.

Температура экструзии составляет 274oC. Первый валок каландра имеет температуру 50oC и последующие валки имеют температуру 45oC. Скорость приемного устройства и валков каландра составляет 1,2 м/мин.

Изготовленная окрашенная в белый цвет пластина из ПЭТФ имеет следующие свойства:

Толщина - 15 мм

Глянец поверхности Сторона 1 - 115

(Угол измерения 20o) Сторона 2 - 112

Пропускание света - 0%

Степень белизны - 141%

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,4 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 18

Аналогично примеру 15 изготавливают окрашенную пластину. 50 мас. % полиэтилентерефталата из примера 15 смешивают с 30 мас. % повторно применяемого продукта из этого полиэтилентерефталата и 20 мас. % маточной смеси диоксида титана.

Изготовленная окрашенная пластина из ПЭТФ имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 121

(Угол измерения 20o) Сторона 2 - 120

Пропускание света - 0%

Степень белизны - 127%

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,0 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 19

Аналогично примеру 14 изготавливают окрашенную пластину. Пластина не белая, а окрашена в зеленый цвет. Окрашенная в зеленый цвет пластина толщиной 3 мм содержит в качестве главной составляющей части полимер полиэтилентерефталата из примера 14 и 7 мас. % зеленого пигмента 17.

Зеленый пигмент 17 представляет собой оксид хрома (Cr2O3) фирмы БАСФ (® Сикопальгрюн 9996).

Оксид хрома, так же как и диоксид титана, добавляют в виде маточной смеси. Маточная смесь состоит из 35 мас. % оксида хрома (® Сикопальгрюн 9996) и 65 мас. % полимера полиэтилентерефталата из примера 14.

Перед экструдированием смешивают 80 мас. % полимера полиэтилентерефталата из примера 14 с 20 мас. % маточной смеси оксида хрома и сушат в течение 5 часов при температуре 170oC.

Затем изготавливают как в примере 14 окрашенную в зеленый цвет пластину толщиной 3 мм, которая имеет следующие свойства:

Толщина - 3 мм

Глянец поверхности Сторона 1 - 128

(Угол измерения 20o) Сторона 2 - 126

Пропускание света - 0,2%

Окраска - Зеленая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 4,6 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 20

Аналогично примеру 15 изготавливают окрашенную пластину. Пластина содержит 7 мас. % диоксида титана и 3,5 мас. % оксида хрома.

Маточная смесь диоксида титана состоит из 30 мас. % описанного в примере 14 диоксида титана и 70 мас. % полиэтилентерефталата из примера 15.

Маточная смесь оксида хрома состоит из 35 мас. % описанного в примере 19 оксида хрома (Сикопальгрюн 9996) и 65 мас. % полимера полиэтилентерефталата из примера 15.

Перед экструдированием смешивают 80 мас. % полиэтилентерефталата из примера 15 с 10 мас. % маточной смеси диоксида титана и 10 мас. % маточной смеси оксида хрома и сушат в течение 5 часов при температуре 170oC.

Затем изготавливают как в примере 15 пластину толщиной 6 мм, которая имеет следующие свойства:

Толщина - 6 мм

Глянец поверхности Сторона 1 - 126

(Угол измерения 20o) Сторона 2 - 124

Пропускание света - 0%

Окраска - Мягкая светло-зеленая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость аn по методу Шарпи - Без разлома

Ударная вязкость аk образца с надрезом по методу Изода - 5,3 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 21

Аналогично примеру 14 изготавливают окрашенную пластину толщиной 3 мм, которая в качестве главной составляющей части содержит полиэтилентерефталат и диоксид титана согласно примеру 14 и 1,0 мас. % ультрафиолетового стабилизатора 2- (4,6- дифенил-1,3,5-триацин-2-ил)-5-(гексил) оксифенола (® Тинувин 1577 фирмы Циба-Гайги). Тинувин 1577 имеет температуру плавления 149oC и остается термически стабильным до температуры примерно 330oC.

1 мас. % ультрафиолетового стабилизатора изготовитель исходного вещества включает в полиэтилентерефталат.

Параметры сушки, экструдирования и способа изготовления выбирают как в примере 14.

Изготовленная окрашенная в белый цвет пластина имеет следующие свойства:

Толщина - 3 мм

Глянец поверхности Сторона 1 - 130

(Угол измерения 20o) Сторона 2 - 129

Пропускание света - 0%

Степень белизны - 114%

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость an по методу Шарпи - Без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 4,8 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 3 мм

Глянец поверхности Сторона 1 - 126

(Угол измерения 20o) Сторона 2 - 125

Пропускание света - 0%

Степень белизны - 110%

Окраска - Белая, равномерная

Дефекты поверхности (разрывы, хрупкость) - Нет

Ударная вязкость an по методу Шарпи - Без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 4,6 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

Пример 22

Аналогично примеру 21 изготавливают окрашенную аморфную пластину толщиной 3 мм. Ультрафиолетовый стабилизатор 2-(4,6-дифенил-1,3,5-триацин-2-ил)-5-(гексил) оксифенил (® Тинувин 1577) добавляют в виде маточной смеси. Маточная смесь состоит из 5 мас. % ® Тинувина 1577 в качестве эффективного компонента и 95 мас. % полиэтилентерефталата из примера 14.

Перед экструдированием 60 мас. % полиэтилентерефталата и 20 мас. % маточной смеси диоксида титана из примера 14 сушат с 20 мас. % маточной смеси в течение 5 часов при температуре 170oC. Экструзия и изготовление пластин аналогично примеру 14.

Изготовленная окрашенная в белый цвет пластина имеет следующие свойства:

Толщина - 3 мм

Глянец поверхности Сторона 1 - 129

(Угол измерения 20o) Сторона 2 - 128

Пропускание света - 0%

Степень белизны - 112%

Окраска - Белая, равномерная

Дефекты поверхности (сгустки, пузыри, апельсиновая корка) - Нет

Ударная вязкость an по методу Шарпи - Без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 4,6 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%

После воздействия атмосферных условий в течение 1000 часов на каждую сторону с помощью прибора Atlas Ci 65 Weather Ometer пластина из ПЭТФ имеет следующие свойства:

Толщина - 3 мм

Глянец поверхности Сторона 1 - 126

(Угол измерения 20o) Сторона 2 - 124

Пропускание света - 0%

Степень белизны - 109%

Окраска - Белая, равномерная

Дефекты поверхности (разрывы, хрупкости) - Нет

Ударная вязкость an по методу Шарпи - Без разлома

Ударная вязкость ak образца с надрезом по методу Изода - 4,3 кДж/м2

Холодная деформируемость - Хорошая

Кристалличность - 0%к

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРФНАЯ ПРОЗРАЧНО ОКРАШЕННАЯ ПЛАСТИНА ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 1996 |

|

RU2160666C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЗРАЧНОЙ АМОРФНОЙ ПЛАСТИНЫ ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА И ПЛАСТИНА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2169158C2 |

| АМОРФНАЯ, ПРОЗРАЧНАЯ ПЛАСТИНА ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2164926C2 |

| ФУНКЦИОНАЛИЗОВАННАЯ АКРИЛОВАЯ ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ ПРИДАНИЯ ГЛЯНЦА И ЧИСТОВОГО МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ | 2017 |

|

RU2768496C2 |

| ПОЛИЭТИЛЕНТЕРЕФТАЛАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПЛАСТИКОВЫХ КАРТ | 2008 |

|

RU2396297C2 |

| СаСО3 В СЛОЖНОМ ПОЛИЭФИРЕ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ И ВОЛОКОН | 2013 |

|

RU2621660C2 |

| СТАБИЛЬНЫЕ ПОЛИАМИДЫ ДЛЯ ПРОВЕДЕНИЯ ОДНОВРЕМЕННОЙ ТВЕРДОФАЗНОЙ ПОЛИМЕРИЗАЦИИ СЛОЖНЫХ ПОЛИЭФИРОВ И ПОЛИАМИДОВ | 2006 |

|

RU2415163C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057772C1 |

| ПОЛИЭТИЛЕНОВАЯ СМОЛА ДЛЯ ТРУБ С ВЫСОКОЙ УСТОЙЧИВОСТЬЮ К МЕДЛЕННОМУ РОСТУ ТРЕЩИН | 2021 |

|

RU2820451C1 |

| Полимерная композиция на основе полипропилена (варианты), способ ее получения (варианты), ее применение и изделия ее содержащие | 2023 |

|

RU2832019C1 |

Изобретение относится к аморфной окрашенной пластине толщиной 1-20 мм, которая в качестве главной составляющей части содержит кристаллизуемый термопласт и, по меньшей мере, одно красящее средство, выбранное из органического и неорганического пигмента, в количестве 0,5-3 мас.% по отношению к массе кристаллизуемого термопласта, а также способ для ее изготовления. Пластина может содержать ультрафиолетовый стабилизатор. Пластина имеет хорошие как механические, так и оптические свойства, является рециркулируемой и трудно возгораемой. 2 с. и 26 з.п. ф-лы, 3 ил.

Приоритет по пунктам:

29.05.95 по пп.1 - 4, 6, 9 - 13, 16, 22, 23, 26 - 28.

| Полимерная матированная пленка | 1974 |

|

SU605531A3 |

| Устройство для подачи сыпучих продуктов, например, в смесители для приготовления комбикормов | 1934 |

|

SU41274A1 |

| US 4230656 А, 28.10.1980. | |||

Авторы

Даты

2000-12-20—Публикация

1996-05-21—Подача