Изобретение относится к композициям на основе высокомолекулярных соединений, в частности к полиамидным композициям, применяемым для получения огнестойких полимерных материалов, и может быть использовано в электротехнике, транспортном машиностроении и др.

Одной из основных проблем полимерного материаловедения является проблема получения пластмассовых изделий, которые, являясь огнестойкими, сохраняли бы достаточно высокие физико-механические свойства в условиях экстремальных термических нагрузок [Наполнители для полимерных композиционных материалов. Под ред. Г.С.Каца и Д.В.Малевски, М., Химия, 1981, С. 76] [1].

Известна полиамидная композиция с улучшенными механическими и диэлектрическими свойствами для изготовления корпусов электроприборов [Япония, заявка 1-213356, C 08 L 77/00, C 08 K 3/22, опубл. 28.08.89] [2].

Композиция содержит 5-40 (10-20)% полиамида (ПА) и 60-95 (80-90)% антипирена - порошка оксида магния (MgO), в котором фракция частиц со средним диаметром 0,5-70 (2-25) мкм составляет > 90 (> 95)%. Композицию готовят путем тщательного перемешивания расплава полиамида в двухшнековом экструдере при 280oC с антипиреном - порошком оксида магния. Из полученной массы литьем под давлением формируют образцы. Полученный полимерный материал является огнестойким: огнестойкость по VL-94. Скорость распространения пламени V = 0 c; показатель горючести Kг = 0,3.

Согласно нашим данным полимерный материал на основе композиции [2] характеризуется следующими показателями: ударная вязкость по Изоду (U) равна U = 1,41 кДж/м, деформационная теплостойкость при нагрузке 1,82 МПа (D) D = 64oC. Начало каплепадения материала наблюдается при T = 280oC, т.е. при температуре плавления полиамида.

Известная композиция с пониженной горючестью [ЧССР, А.с. N 266515, кл. C 08 L 77/00, опубл. 13.07.90] [3] состоит из полиамида, наполнителя-антипирена и добавки. В качестве наполнителя композиция содержит 30-70% полуобожженного гидратированного доломита с размером частиц < 30 мкм, а в качестве добавки - до 5% жирных кислот C12 - C22 и/или их эфиров с многоатомными спиртами.

Композицию получают путем введения в расплав полиамида антипирена и добавки. Из полученной смеси формируют образцы. Полимерный материал, полученный из композиции [3], относится к огнестойким: показатель горючести Kг = 0,25, огнестойкость по VL-94 V = 0 c.

Как показали наши исследования, физико-механические характеристики и начало каплепадения полимерного материала имеют следующие показатели: U = 1,35 кДж/м; D = 62oC; T = 280oC соответственно.

Также известна полиамидная композиция, содержащая 60 - 80% полиамида и в качестве наполнителя - антипирена - 20 - 40% тонко измельченного прокаленного силиката алюминия с размером частиц 0,8 - 1,2 мкм, обработанного 0,5 - 2% аминосилана [США, патент N 4314929, кл. C 08 K 9/06, опубл. 09.02.82] [4] .

Для получения композиции предварительно силикат алюминия аппретируют аминосиланом, а затем вводят в расплав полиамида. Из полученной массы литьем под давлением получают образцы.

Как и предыдущие полимерные изделия [2] и [3], данный полимерный материал [4] характеризуется высокой огнестойкостью: V = 0 с по VL-94 и Kг = 0,15.

Значения ударной вязкости по Изоду, деформационной теплостойкости и температуры начала каплепадения, согласно нашим данным, достигают величин U = 1,37 кДж/м; D = 66oC; T = 280oC соответственно.

Из анализа характеристик полимерного материала на основе известных композиций [2, 3 и 4] следует, что данные полиамидные композиции обеспечивают достаточно высокую огнестойкость изделий.

Однако полученные (достаточно) низкие значения ударной вязкости по Изоду (U), деформационной теплостойкости при нагрузке 1,82 МПа (D) и температуры начала каплепадения (T) свидетельствуют о потере полимерным материалом физико-механических свойств при экстремальных термических нагрузках, например пожаре: полимер начинает плавиться, что сопровождается изменением формы изделия и резким уменьшением прочности.

Наиболее близким к изобретению по технической сущности и достигаемому результату является (трудногорючая) огнестойкая полимерная композиция [США, патент N 4879332, кл. C 08 R 3/12, C 08 L 101/00, опубл. 07.11.89] [5]. Безгалогенная трудногорючая композиция содержит 70-30 г термопласта с ИР 0,2-10 г/мин (полиэтилен (ПЭ), полипропилен (ПП), полиамид (ПА-6) и др.); а в качестве наполнителя - антипирена композиция содержит 30 - 70 г гидроксида магния со средним размером частиц 0,6 - 0,008 мкм и 0,5 - 15 г синтетического силиката, содержащего 40 - 70% SiO2, 10-45% смеси MgO и CaO.

Композицию готовят следующим образом. Предварительно получают силикат путем термообработки под давлением (в автоклаве) смеси силикатов кремния, магния и кальция. Полученный продукт после охлаждения дробят и размалывают до получения частиц с размером не более 20 мкм, затем смешивают с порошком гидроксида магния. Полученную смесь антипирена вводят в расплав термопласта. Из полученной композиции методом литья под давлением готовят полимерные изделия. Полимерный материал, полученный нами на основе термопласта, - полиамида ПА-6, характеризуется высокой огнестойкостью: V = 0 c по VL-94 и Kг = 0,15, что подтверждается и данными, изложенными в [5]. Дополнительно были определены также основополагающие характеристики материала, как ударная вязкость по Изоду, деформационная теплостойкость и температура начала каплепадения, значения которых составляют: U = 154 кДж/м; D = 78oC; T = 280oC соответственно.

Основным недостатком огнестойкой композиции [5] является невысокое качество полимерных изделий на ее основе в основном за счет низких значении физико-механических характеристик. Полимерные изделия не выдерживают экстремальных термических нагрузок: при температуре выше 280oC плавятся, теряют форму, прочность.

В основу изобретения поставлена задача усовершенствовать огнестойкую полиамидную композицию путем использования наполнителя - антипирена рационального состава с учетом термофизических характеристик компонентов наполнителя, что обеспечило бы повышение качества материала на основе предложенной полиамидной композиции за счет исключения каплепадения, повышения ударной вязкости и деформационной теплостойкости в условиях длительных термических нагрузок при одновременном достижении неизменно высокой огнестойкости.

Для решения поставленной задачи предложена полимерная композиция на основе полиамида, включающая наполнитель, которая согласно изобретению дополнительно содержит добавку, а в качестве наполнителя - углерод-алюмосиликатный материал, и компоненты берут в следующем соотношении (в мас.%):

Углерод-алюмосиликатный материал - 10 - 50

Добавка - 0,1 - 5,0

Полиамид - Остальное

Причем углерод-алюмосиликатный материал содержит природный углерод и алюмосиликат при следующем соотношении компонентов (в мас.%):

Природный углерод - 10 - 20

Алюмосиликат - 80 - 90

Известно, что традиционно используемые в огнестойких полимерных композициях наполнители-антипирены являются материалами, которые имеют высокий процент потери массы в пределах температуры деструкции полимерной матрицы. Это не влияет на теплофизические и термические свойства самого полимера, т. е. свойства полимерной композиции определяются указанными характеристиками полимера.

Наличие в заявляемой полимерной композиции наполнителя-антипирена в виде углерод-алюмосиликатного материала обеспечивает, как мы полагаем, устранение трековости теплопереноса по массе композиции, что приводит к повышению эффекта коксования органической части композиции и связыванию основной части полимерной матрицы на поверхности заявляемого наполнителя. И, следовательно, полученная полимерная композиция приобретает свойства термической устойчивости наполнителя. Выявленный нами эффект является новым, нетрадиционным, с помощью которого эффективно решается задача повышения качества изделий на основе огнестойкой полимерной композиции: полимерный материал огнестойкий (V = 0 c по VL-94; Kг = 0,03 - 0,1); обладает высокими физико-механическими свойствами (ударная вязкость по Изоду равна U = 1,57 - 1,70 кДж/м; деформационная теплостойкость при нагрузке 1,82 МПа D больше 100oC) и характеризуется отсутствием каплепадения, вплоть до полного разрушения образца.

Для получения полимерной композиции предварительно готовят наполнитель - углерод-алюмосиликатный материал. В смеситель помещают алюмосиликат с размером частиц не более 40 мкм и природный углерод с размером частиц не более 5 мкм. В качестве алюмосиликата берут каолин [ГОСТ 19609.0-89] или глауконит [ТУ-21-25-194-86] , или галлуазит [ТУ-21-25-194-86], а в качестве природного углерода - коллоидный графит [ОСТ 6-08-431-75] или шунгит [ОСТ 6-08-431-75]. Смешивание указанных компонентов проводят в течение 10 - 20 мин.

Алюмосиликат и природный графит берут в количествах, обеспечивающих заявляемое соотношение компонентов в наполнителе (мас.%):

Природный углерод - 10 - 20

Алюмосиликат - 80 - 90

В приготовленный таким образом наполнитель вводят добавку, в которой используют натриевую соль стеариновой кислоты (ГОСТ 5821-89] или аминосилан [ТУ-38-103211- 89], перемешивают в течение времени, обеспечивающего получение однородного порошка; затем в двухшнековом экструдере тщательно перемешивают полученный порошок наполнителя и добавки с расплавом полиамида - ПА-6 [ТУ-6-05-964-89]; ПА-6/12 [ТУ-6-05-1011-89]; ПА-66/6 [ТУ-6-05-408-89]. Добавку можно вводить непосредственно в экструдер при подаче в расплав полиамида порошка наполнителя. Расчетное количество компонентов обеспечивает заявляемый состав композиции (мас.%):

Наполнитель - 10 - 50

Добавка - 0,1 - 5,0

Полиамид - Остальное

Из полученной композиции методом литья под давлением формируют полимерные изделия - пластины.

Основные показатели качества полимерного материала:

- физико-химические характеристики:

- огнестойкость; это свойство характеризуется двумя показателями:

- коэффициент горючести, Kг [ГОСТ 12.1.044-84]

- скорость распространения пламени V, c по VL-94 [ASTM D2115]

- температура начала каплепадения T, oC [ГОСТ 12.1.044-89]

- физико-механические характеристики:

- ударная вязкость по Изоду [U], кДж/м [ГОСТ 11529-86]

- деформационная теплостойкость [D], oC [ASTM D 256; ASTM D 2115].

Пример реализации по изобретению

Для получения наполнителя - углерод-алюмосиликатного материала в миксер загружают 20 г каолина с размером частиц не более 40 мкм и 5 г коллоидного графита с размером частиц не более 5 мкм, смесь перемешивают в течение 15 мин. Получен наполнитель следующего состава (мас.%):

Коллоидный графит - 20

Каолин - 80

В экструдер помещают 74 г полиамида (ПА-6), расплавляют при температуре 280oC и вводят 25 г полученного наполнителя и 1 г натриевой соли стеариновой кислоты. Компоненты перемешивают до получения гомогенной массы. Полученная полиамидная композиция соответствует составу (мас.%):

Углерод-алюмосиликатный материал - 25

Добавка - 1

Полиамид - 74

Из данной композиции методом литья под давлением формируют пластины, основные характеристики полимерного материала отражены в таблице 1, пример 2.

Получен огнестойкий полимерный материал (V = 0 с по VL- 94 и Kг = 0,05) с высокими физико-механическими свойствами (U = 1,65 кДж/м; D > 100oC), у которого отсутствует каплепадение.

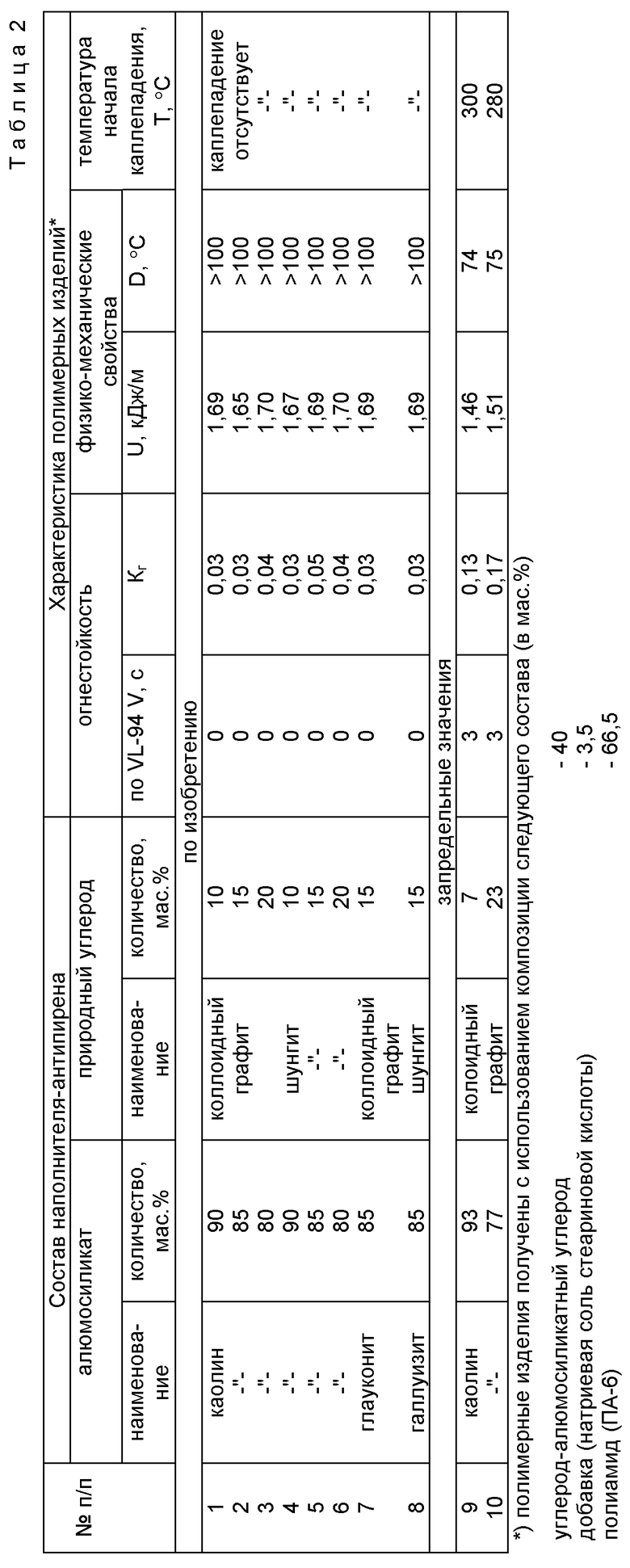

В таблице 1 отражены составы полимерной композиции, полученные с использованием полиамида и добавки, имеющими различную природу, и содержащие наполнитель - углерод-алюмосиликатный материал, количество которых находится как в заявляемом диапазоне, так и за его пределами.

Установлено, что количественный и качественный состав полимерной композиции выбран из условий, обеспечивающих высокое качество изделий на ее основе: изделие обладает высокими значениями огнесойкости и физико-механических показателей, характеризуется отсутствием каплепадения (таблица 1, примеры 1-13).

При запредельном снижении содержания наполнителя и добавки, возможном при запредельном повышении содержания полиамида в композиции, т.е. когда углерод-алюмосиликатного наполнителя недостаточно для структурирования всей массы полимера, такой состав композиции не обеспечивает высокое качество получаемых полимерных изделий: снижаются огнестойкость (V = 3 с; Kг = 0,17) и физико-механические показатели (U = 1,51 кДж/м, D = 77oC).

Это приводит к деформации изделий и проявлению эффекта каплепадения уже при температуре плавления полиамида (T = 280oC) (таблица 1, пример 14).

При запредельном повышении содержания наполнителя и добавки, возможном при запредельном снижении содержания полиамида в композиции, невозможно осуществить гомогенизацию порошкообразных компонентов с расплавом полиамида в экструдере, что и обуславливает затем снижение качества полиамидных изделий на основе такой композиции: все показатели ухудшаются и достигают практически уровня известного технического решения (таблица 1, пример 15).

Использование в полиамидной композиции в качестве наполнителя углерод-алюмосиликатного материала заявляемого состава, придает композиции термофизические свойства, обеспечивающие получение огнестойких полимерных изделий с высокими физико-механическими характеристиками и отсутствием каплепадения (таблица 2, примеры 1-8).

В условиях повышенного содержания в наполнителе алюмосиликата (каолин) (таблица 2, пример 9) или природного углерода (коллоидный графит) (таблица 2, пример 10) использование таких составов в полимерной композиции приводит к изменению коэффициента трековости теплопереноса по массе композиции, что обуславливает снижение качества полномерных изделий до уровня прототипа.

Преимущества предложенной огнестойкой полимерной композиции по сравнению с известной состоят в следующем:

количественный и качественный состав предложенной композиции, с учетом заявляемого состава наполнителя, обеспечивает получение огнестойких полимерных изделий с высокими физико-механическими свойствами:

- скорость распространения пламени V = 0 с по VL-94;

- коэффициент горючести Kг = 0,03 - 0,1;

- ударная вязкость по Изоду U = 1,57 - 1,70 кДж/м;

- деформационная теплостойкость при нагрузке 1,82 МПа D > 100oC;

- отсутствует каплепадение вплоть до разрушения образца.

Полученные значения физико-химических и физико-механических свойств полимерных изделий на основе предложенной композиции свидетельствуют о сохранении физико-химических и физико-механических свойств изделиями в экстремальных условиях, например при пожаре.

Достоинством предложенной композиции является снижение себестоимости получаемых полимерных изделий, экономия энергоресурсов и улучшение экологической ситуации в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2129134C1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2063406C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2214430C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2536141C2 |

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ СМОЛЫ | 2009 |

|

RU2468051C2 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

| ЛИТЬЕВАЯ ОКРАШЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2228938C1 |

| БАКТЕРИЦИДНАЯ РУКАВНАЯ КОЛБАСНО-СОСИСОЧНАЯ ОБОЛОЧКА | 2000 |

|

RU2201683C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2130470C1 |

| ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА И ВИБРОПОГЛОЩАЮЩИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2009 |

|

RU2421497C2 |

Изобретение относится к композициям на основе высокомолекулярных соединений, в частности к полиамидным композициям, применяемым для получения огнестойких полимерных материалов, и может быть использовано в электротехнике, транспортном машиностроении. Описывается новая огнестойкая полимерная композиция, включающая полиамид и наполнитель на основе силикатного материала. Композиция содержит в качестве наполнителя углерод-алюмосиликатный материал, представляющий собой смесь природного углерода и алюмосиликата, взятых в соотношении от 10:90 до 20:80 соответственно, и дополнительно содержит в качестве добавки натриевую соль стеариновой кислоты или аминосилан при следующем соотношении компонентов, мас.%: углерод-алюмосиликатный материал 10-50, добавка 0,1-5,0, полиамид - остальное. Технический результат - повышение качества полимерных изделий. Полимерные изделия, полученные на основе предложенной композиции, являются огнестойкими (V = 0 с по VL-94; Кг = 0,03-0,1), обладают высокими значениями ударной вязкости (U = 1,57-1,70 кДж/м) и деформационной теплостойкости (D > 100°C) и характеризуются отсутствием каплепадения. 2 табл.

Огнестойкая полимерная композиция, включающая полиамид и наполнитель на основе силикатного материала, отличающаяся тем, что она содержит в качестве наполнителя углерод-алюмосиликатный материал, представляющий собой смесь природного углерода и алюмосиликата, взятых в соотношении от 10 : 90 до 20 : 80 соответственно, и дополнительно содержит в качестве добавки натриевую соль стеариновой кислоты или аминосилан при следующем соотношении, мас.%:

Углерод-алюмосиликатный материал - 10 - 50

Добавка - 0,1 - 5,0

Полиамид - Остальное

| US 4879332, 07.11.1989 | |||

| СПОСОБ ВИРТУАЛЬНОЙ ЭНДОСКОПИЧЕСКОЙ ДИАГНОСТИКИ ПРИ ДАКРИОЦИСТИТАХ | 2012 |

|

RU2499581C1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2063406C1 |

Авторы

Даты

2000-08-10—Публикация

1999-04-07—Подача