Изобретение относится к производству фрикционных материалов, предназначенных для изготовления деталей тормозов различных транспортных средств, механизмов и оборудования, в частности к материалам фрикционных накладок, тормозных колодок и дисков сцепления муфт, и может быть использовано в любых отраслях машиностроения.

Известна полимерная фрикционная композиция, включающая фенолоформальдегидную смолу, смесь базальтовых и асбестовых волокон и фрикционные добавки [1].

Недостатком данной композиции является наличие в ней канцерогенного асбеста. Кроме того, использование немодифицированной феноло-формальдегидной смолы повышает износ композиции и контртела и ограничивает возможность ее использования при повышенных температурах.

Ближайшим прототипом из числа известных технических решений является полимерная фрикционная композиция на органической основе, включающая в мас. % фенольную смолу (8-14), волокнистый наполнитель (25-34) в виде асбеста или смеси стеклянных и минеральных волокон, металлосодержащий наполнитель (4-22) в виде вещества из группы цинк, бронза, медь, железо, окислы этих металлов и окись алюминия или их смесь, органический модификатор (1-7) в виде вещества из группы порошок семян анакардии, каучук, латекс или их смесь, асфальт или их смесь, неорганическй модификатор (18-34) в виде вещества из группы бариты, мел, тальк, а также фрикционный модификатор [2].

Недостатком этой композиции является наличие в ней канцерогенного асбеста, низкая коррозионная стойкость стеклянных и минеральных волокон в фенольной смоле, повышенная микрохрупкость, низкая абразивостойкость и износостойкость композиции при повышенных температурах и нестабильный коэффициент трения в интервале температур 100-500оС как в режиме нагрева (падение тормозной эффективности), так и в режиме охлаждения до 100оС (восстановления тормозной эффективности).

Изобретение направлено на решение следующей задачи: разработка полимерной фрикционной композиции, не содержащей канцерогенного асбеста с использованием традиционной технологии изготовления и обладающей стабильными фрикционно-износными свойствами в широком интервале рабочих температур.

Целью изобретения является повышение износостойкости и обеспечение длительной и стабильной фрикционной теплостойкости до 300оС и кратковременной фрикционной теплостойкости до 500оС, а также снижение интенсивности изнашивания металлического контртела.

Указанная цель достигается тем, что полимерная фрикционная композиция, включающая смолу из группы фенолоальдегидных смол, каучук, волокнистый наполнитель, металлический наполнитель и неорганический модификатор, согласно изобретению, в качестве каучука содержит смесь низкомолекулярного статистического сополимера бутадиена и акрилонитрила с концевыми карбоксильными группами и низкомолекулярного блоксополимера бутадиена и акрилонитрила с концевыми карбоксильными группами, в качестве волокнистого наполнителя - смесь базальтовых и углеродных волокон, в качестве неорганического модификатора - смесь порошкообразного оксида металла и водонерастворимой минеральной соли из группы сульфатов или карбонатов и дополнительно содержит блок-сополимер диметилсилоксанэтиленоксид и фуриловый спирт или фурфурол и малеиновую кислоту при следующем соотношении компонентов композиции, мас.ч. :

Смола из группы феноло- альдегидных смол 100

Низкомолекулярный ста-

тистический сополимер

бутадиена и акрилонит-

рила с концевыми

карбоксильными груп- пами 2-6

Низкомолекулярный

блок-сополимер бута-

диена и акрилонитр-

ила с концевыми карбок- сильными группами 0,5-1

Базальтовое волок- но 85-259

Углеродное волок- но 17-85

Металлический напол- нитель 40-120

Порошкообразный оксид металла 8-14

Водонерастворимая мине-

ральная соль из группы

сульфатов или карбона- тов 24-134

Блоксополимер диметил- силоксанэтиленоксид 0,37-5,2

Фуриловый спирт или фурфурол 0,23-2,08 Малеиновая кислота 0,01-0,12

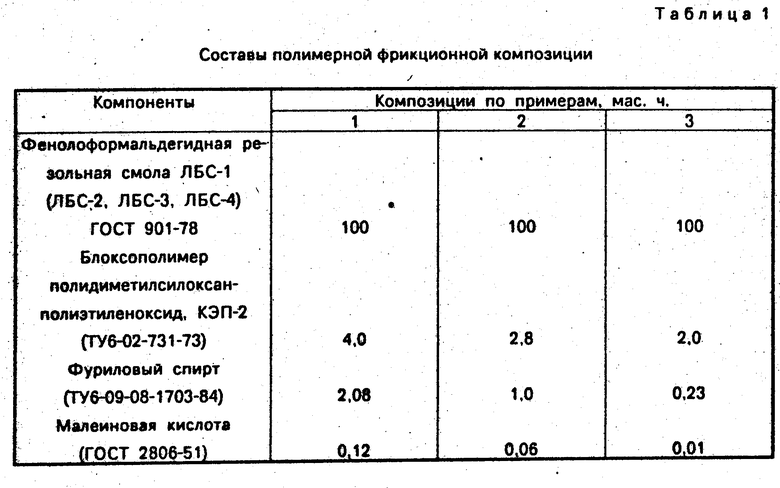

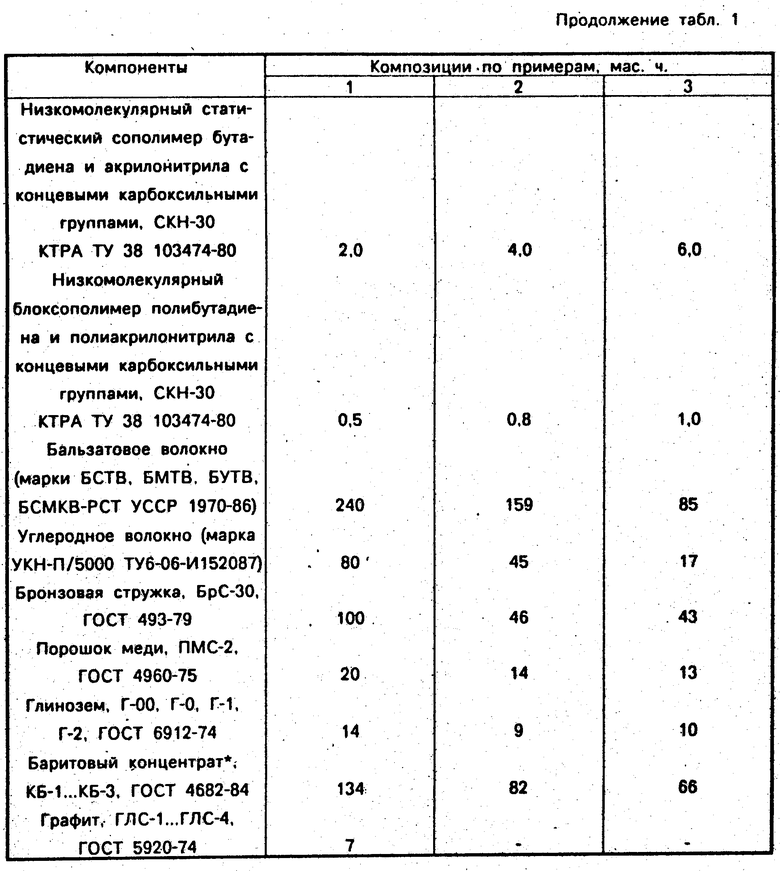

В качестве неорганического модификатора композиция может дополнительно содержать графит в количестве до 33 мас.ч. Добавление в композицию графита обеспечивает стабилизацию коэффициента трения и снижение износа композиции при высоких температурах, уменьшает нежелательный шум тормозов.

В качесте смолы из группы фенолоальдегидных смол композиция может содержать фенолоформальдегидную резольную, фенолоанилиноформальдегидную, фенолофурфурольную или резорцино-фурфурольную смолу.

В качестве металлического наполнителя целесообразно использовать бронзовую стружку и порошкообразную медь, взятые в соотношении (2-5):1. Это обеспечивает теплоотвод с поверхности трения, уменьшение температурных вспышек на пятнах фактического контакта и механо- и термодеструкции полимерного связующего, особенно при сдвиговых деформациях и напряжениях.

Широко известно использование в полимерной композиции оксида металла, однако он в сочетании с заявляемыми компонентами обеспечивает длительную фрикционную теплостойкость при рабочих температурах до 300оС и кратковременную фрикционную теплостойкость при рабочих температурах до 500оС.

Полимерную композицию готовят многостадийным способом.

После подготовки наполнителей по традиционной технологии осуществляют смешение компонентов в смесителе.

Для приготовления композиции используют фенолоформальдегидную смолу (марок ЛБС-1, ЛБС-2, ЛБС-3 или ЛБС-4, ГОСТ 901-78), жидкий низкомолекулярный статистический сополимер бутадиена и акрилонитрила с концевыми карбоксильными группами, содержание которых составляет 2,4-3,2% (марки СКН-26-1А ТУ 38 10316-76), являющийся эластификатором, низкомолекулярный блоксополимер бутадиена и акрилонитрила с концевыми карбоксильными группами, содержание которых составляет 2,4-3,2% (марки СКН - 30 КТРА ТУ 38 103474-80), являющийся эмульгатором, базальтовые волокна и углеродные волокна, блоксополимер полидиметилсилоксан-полиэтиленоксид (марки КЭП-2 ТУ6-02-781-73), смесь фурилового спирта (ТУ6-09-08-1703-84) и малеиновой кислоты (ГОСТ 10930-74), металлический наполнитель в виде бронзовой стружки (марки Бр-С-30 ГОСТ 493-79) и порошкообразной меди (марки ПМС-2, ГОСТ 4960-75), а также глинозем (марки Г-00, Г-0, Г-1, Г-2, ГОСТ 6912-74), и баритовый концентрат (КБ-1...КБ-3, ГОСТ 4682-84).

Для уменьшения высокотемпературного износа композиции можно добавить графит (марки ГЛС-1... ГЛС-3, ГОСТ 5420-74).

Смешение компонентов композиции осуществляют при 20оС в течение 30 мин.

Затем формовочную массу сушат при 80-90оС до содержания летучих не более 3 мас.%, после чего осуществляют формование изделий при температуре 160-170оС при давлении 25,0-50,0 МПа.

Вместо фенолоформальдегидной резольной смолы можно использовать фенолоанилиноформальдегидную смолу (смола 210, ТУ6-05-231-37-72), фенолофурфурольную смолу (ФН, ТУ6-05-1187-75) или резорцино-фурфурольную смолу (РФ, ОСТ 6-05-439%78), а вместо фурилового спирта - фурфурол (ГОСТ 10930-74).

В качестве металлического наполнителя можно также использовать латунную стружку (марка Л63, ГОСТ 15527-70), алюминиево-железную бронзу (марка БрАЖ9-4, ГОСТ 18175-78), цинк, алюминий, железо и т.д.

Вместо глинозема для приготовления композиции можно использовать, например оксиды железа (железный сурик, ГОСТ 8135-74), титана (рутил марок Р-1, Р-01, Р-02, ГОСТ 9808-65) цинка (цинковые белила марок БЦ1 и БЦ2, ГОСТ 20276), а также оксиды хрома, кальция, магния.

Вместо баритового концентрата можно использовать сульфат кальция (ГОСТ 125-57), сульфат свинца, или водонерастворимую минеральную соль из группы карбонатов, например, карбонат кальция (ГОСТ 4530-76), марганца, магния (доломит ДОМ-29), свинца или цинка и др.

Введение в состав композиции базальтовых и углеродных волокон, а также бронзовой стружки и порошкообразной меди обеспечивает высокую механическую прочность и жесткость, особенно при сжатии, сохранение фрикционной теплостойкости и устранение локального перегрева (температурных вспышек) во время торможения при высоких энергетических нагрузках на трибоконтакт.

В процессе приготовления полимерной фрикционной композиции в результате сополимеризации мономеров фурилового спирта и малеиновой кислоты образуется сополимер.

Наличие в состве композиции блоксополимера полидиметилсилоксана-полиэтилсилоксана-полиэтиленоксида и сополимера фурилового спирта и малеиновой кислоты обеспечивает снижение смолоемкости и увеличение прочности сцепления наполнителей со связующим, что в свою очередь приводит к увеличению монолитизации изделия, уменьшению абразивности и износа в рабочем диапазоне температур фрикционного разогрева до 500оС.

Введение в состав композиции низкомолекулярного статистического сополимера бутадиена и акрилонитрила с концевыми карбоксильными группами и низкомолекулярного блоксополимера бутадиена и акрилонитрила с концевыми карбоксильными группами обеспечивает предотвращение трещинообразования смоляного связующего, повышение пластичности композиции. Создание высокоэластичного слоя на рабочей поверхности приводит к изменению механизма износа с неблагоприятного абразивного на усталостный, что способствует резкому возрастанию износостойкости.

Наличие в составе композиции неорганического модификатора в виде смеси глинозема и баритового концентрата создает необходимый уровень коэффициента трения и интенсивности изнашивания за счет регулирования шероховатостью контртела в процессе трения и изменения вида деформаций в зоне фактического контакта с контртелом с пластического на упругопластический.

Составы полимерной композиции представлены в табл.1.

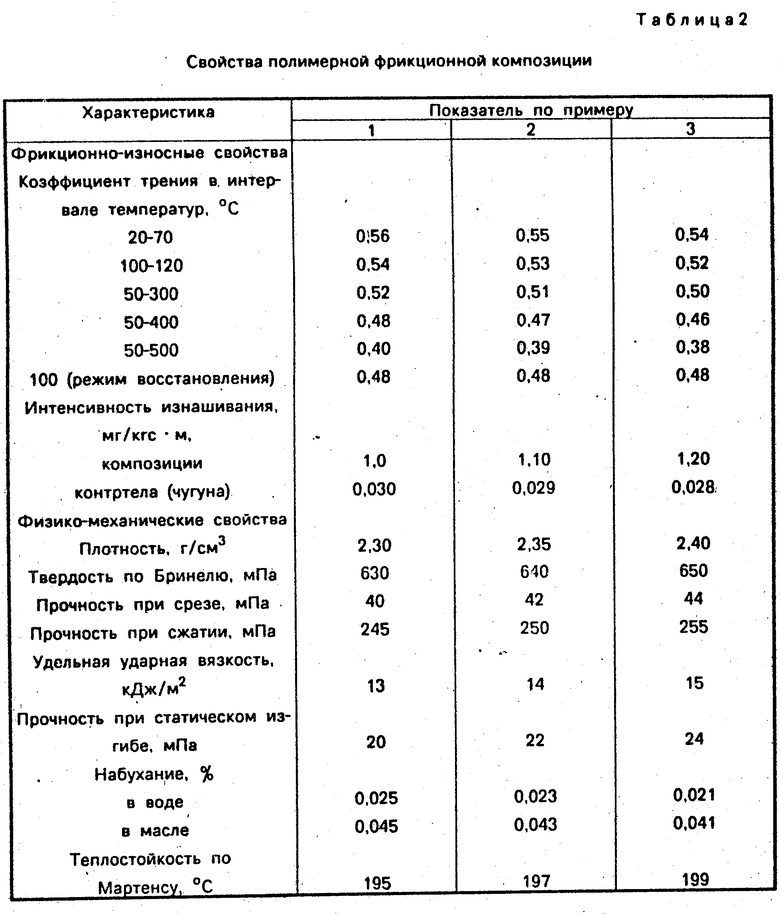

Фрикционно-износные (получены на машине трения ИМ-58 в режиме стационарного трения при длительности испытаний в течение 1 ч и физико-механические свойства полимерной композиции представлены в табл.2.

Все названные компоненты обеспечивают адекватные фрикционно-износные свойства.

Как видно из табл.2 предлагаемая полимерная композиция обладает высокими прочностными показателями, повышенной износостойкостью, пониженным износом фрикционного материала и обеспечивает пониженный износ металлического контртела.

Фрикционные изделия полученные из предлагаемой композиции обладают комплексом повышенных свойств, не являются токсичными в процессе эксплуатации, сохраняют высокую стойкость к падению тормозной эффективности при повышенных температурах и быстрое ее восстановление после охлаждения до 100оС (коэффициент трения 0,48), обладают повышенной долговечностью и надежностью в широком интервале рабочих температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2400503C2 |

| ЛАТЕКС И ФРИКЦИОННЫЙ МАТЕРИАЛ | 2017 |

|

RU2731178C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2075660C1 |

| АММОНИЙНАЯ СОЛЬ ПОЛУАМИДА СОПОЛИМЕРА МАЛЕИНОВОГО АНГИДРИДА И СТИРОЛА, РЕДКОСШИТОГО ЭТИЛЕНГЛИКОЛЕМ | 1996 |

|

RU2106085C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1993 |

|

RU2090578C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1993 |

|

RU2065468C1 |

| КОМПОЗИЦИЯ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННОГО ТЕРМОЭЛАСТОПЛАСТА С ПОВЫШЕННОЙ СОВМЕСТИМОСТЬЮ КОМПОНЕНТОВ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ, А ТАКЖЕ ИЗДЕЛИЕ НА ЕЕ ОСНОВЕ | 2017 |

|

RU2665705C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

Использование: в производстве фрикционных материалов, предназначенных для изготовления деталей тормозов различных транспортных средств, механизмов и оборудования, в частности материалов фрикционных накладок, тормозных колодок и дисков сцепления муфт, может быть использовано в любых отраслях машиностроения. Сущность изобретения: полимерная фрикционная композиция состоит в( мас.ч.) из смолы из группы фенолоальдегидных смол 100, блоксополимера полидиметилсилоксан-полиэтиленоксида (0,37 - 2,08) и малеиновой кислоты (0,01 - 0,12), низкомолекулярного статистического сополимера бутадиена и акрилонитрила с концевыми карбоксильными группами (2 - 6), низкомолекулярного блоксополимера полибутадиена и полиакрилонитрила с концевыми карбоксильными группами (0,5 - 1,0), смеси базальтовых волокон (85 - 259) и углеродных волокон ( 17 - 85), металлического наполнителя (40 - 120), а также смеси порошкообразного оксида металла (8 - 14) и водонерастворимой минеральной соли из группы сульфатов или карбонатов (24 - 134). Такой состав композиции обеспечивает высокую стойкость материала изделий к падению тормозной эффективности при повышенных температурах и быстрое ее восстановление после охлаждения до 100°С (коэффициент трения 0,48), повышенную долговечность и надежность в широком интервале рабочих температур. 2 табл.

Смола из группы фенолоальдегидных смол 100

Низкомолекулярный статистический сополимер бутадиена и акрилонитрила с концевыми карбоксильными группами 2 - 6

Низкомолекулярный блок-сополимер бутадиена и акрилонитрила с концевыми карбоксильными группами 0,5 - 1

Базальтовое волокно 85 - 259

Углеродное волокно 17 - 85

Металлический наполнитель 40 - 120

Порошкообразный оксид металла 8 - 14

Водонерастворимая минеральная соль из группы сульфатов или карбонатов 24 - 134

Блок-сополимер диметилсилоксанэтиленоксид 0,37 - 5,02

Фуриловый спирт или фурфурол 0,23 - 2,08

Малеиновая кислота 0,01 - 0,12

2. Композиция по п.1, отличающаяся тем, что в качестве неорганического модификатора она дополнительно содержит графит в количестве до 33 мол.ч.

| Фрикционный материал | 1979 |

|

SU1114340A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-07-15—Публикация

1992-12-29—Подача