Изобретение относится к получению меламина пиролизом мочевины в способе под высоким давлением с применением реакторов, соединенных последовательно.

В способах получения меламина под высоким давлением мочевина вступает в эндотермическую жидкофазную реакцию и образует меламин. В зависимости от условий давления и температуры в реакторе жидкий меламин дополнительно включает различные количества растворенных NH3 и СО2, а также побочные продукты конденсации и непрореагировавшую мочевину. Полученный меламин, который подвергнут высокому давлению NH3, в последующем отверждается, например, посредством резкого охлаждения водой или аммиаком, сублимацией с последующей десублимацией или снижением давления при определенных условиях. В данных способах обычно применяют реактор типа мешалки, представляющий собой одно устройство.

Существенной проблемой в получении меламина из мочевины в известном уровне является то, что используемая мочевина реагирует не полностью, а кроме того, в реакторах образуются побочные продукты, которые в последующем требуют преобразования в меламин посредством дорогостоящих и сложных рабочих стадий. Например, из заявки WO 97/20826 известно, что чистый меламин можно получить, если до отверждения его охладить до температуры чуть выше соответствующей температуры плавления меламина, которая зависит от преобладающего давления NH3. Охлаждение меламина до стадии отверждения проводится введением NH3 или посредством применения теплообменников.

Неожиданно было выявлено, что охлаждение меламина до стадии отверждения можно также провести введением небольшого количества мочевины, которая в эндотермической реакции одновременно преобразуется в меламин. Таким образом, охлаждение проходит с образованием дополнительного количества меламина, как и в основной реакции синтеза меламина.

В изобретении соответственно предлагается способ получения меламина пиролизом мочевины под высоким давлением, который отличается тем, что мочевину подают в реактор с меламином вместе с NH3, преобразуют в меламин и образующиеся отходы газа забирают с верхней части реактора, полученный расплав меламина подают через верх в охлаждающий реактор и предварительно смешивают в охлаждающем реакторе с таким количеством мочевины, чтобы охладить до температуры, которая на 1-50°С, лучше на 1-30°С, выше температуры плавления меламина, которая зависит от преобладающего давления NH3, после чего образовавшийся СО2 выводят противоточной подачей NH3, при этом газы разделяются в верхней части охлаждающего реактора и затем расплав меламина подвергают последующей обработке любым подходящим способом.

Для проведения способа изобретения мочевину, которую лучше предварительно пропустить через скруббер, вводят в реактор с меламином снизу при температуре около 135-250°С. Вместе с мочевиной также снизу при температуре около 150-450°С в реактор вводят как газообразный NH3, который растворен в расплаве, выходящем из скруббера с мочевиной, так и дополнительное его количество. Молярное соотношение NH3 и мочевины, подающихся в реактор с меламином, составляет 0-3 моля, лучше 0-2 моля, еще лучше около 0-1 моля NH3/моль мочевины. Давление в реакторе с меламином составляет около 50-350 бар, предпочтительно 80-250 бар.

Диапазон температуры в реакторе с меламином составляет порядка 320-450°С, лучше 300-400°С, еще лучше 330-380°С.

В эндотермической реакции мочевина, введенная в реактор, преобразуется в меламин, СО2 и NH3. Кроме того, полученный меламин включает различные количества растворенных NH3 и CO2, а также побочные продукты конденсации и непрореагировавшую мочевину. Благодаря внутреннему давлению пара меламина отходы газа, содержащие в основном NH3 и СО2, дополнительно включают газообразный меламин.

В качестве реактора для меламина можно использовать любой реактор из множества; предпочтение отдается реакторному баку, например реактору типа мешалки. Смешивание реакционной смеси в реакторе такого типа осуществляется посредством мешалки или образованными реакционными газами. Тепло, необходимое для реакции, вводят различными способами. Предпочтительно делать это посредством расплава соли, циркулирующего в вертикально расположенных трубках, лучше трубках с двойными стенками внутри трубчатого реактора. Здесь расплав соли обычно вводят через внешний кожух, а выводят через сечение внутренней трубки. Реакционная смесь предпочтительно смешивается естественной конвекцией, возникающей из разницы в плотности образованных реакционных газов и расплава меламина. Мочевину и NH3 вводят вместе с нижней части реактора и преобразуют в меламин и отходы газа. В верхней части реактора реакционная смесь разделяется на отходы газа и жидкий меламин.

Отходы газа непрерывно забирают из верхней части, а основная часть расплава меламина стекает вниз под действием тяжести. Благодаря тому что реакционная смесь сырого меламина и отходы газа по плотности отличаются от расплава сырого меламина, свободного от отходов газа, внутри реактора происходит циркуляция. Полученный меламин выходит из реактора через слив, расположенный в верхней части реактора. Образующиеся отходы газа пропускают через скруббер, в то время как меламин подают в охлаждающий реактор, куда его вводят через верхнюю часть.

Кроме расплава меламина, выходящего из реактора и подающегося в охладитель, туда же вводят мочевину в таком количестве, что расплав охлаждается до температуры, которая на 1-50°С, предпочтительно на 1-30°С, выше температуры плавления меламина, зависящей от преобладающего давления NH3. Это количество составляет обычно от 1 до 5 вес.% от общего количества мочевины, требуемой для производства меламина, лучше от 2 до 3 вес.%. Мочевина поступает из скруббера с отходами газа и содержит соответственно растворенный NH3. Однако возможно введение расплава мочевины, свободного от аммиака, непосредственно из установки с мочевиной или мочевины, растворенной в жидком NH3.

Кроме того, с мочевиной вводят небольшое количество воды, соответствующее содержанию воды в промышленной мочевине. Количество введенной воды составляет 0,1-5 вес.%, предпочтительно 0,1-3 вес.% от количества введенной мочевины. Вводят также свежий NH3 газ и в результате эндотермической реакции со снижением температуры расплава остальная часть общего количества мочевины преобразуется в меламин и отходы газа, которые опять состоят в основном из NH3 и CO2, и следов газообразного меламина. Количество тепла, необходимого для преобразования остальной мочевины в меламин, дает расплав меламина из реактора, который в то же время охлаждается до нужной температуры. Температура подающейся мочевины составляет от около 135 до 250°С, лучше от 170 до 220°С, а температура газообразного NH3 составляет приблизительно от 150 до 450°С. Оба материала вводят в охлаждающий реактор снизу в тонкоизмельченном виде.

Молярное соотношение NH3, подающегося в охлаждающий реактор, и меламина, находящегося там, составляет около 0,1-10 моль, предпочтительно 0,1-5 моль, еще лучше 0,1-2 моля NH3.

Давление в охлаждающем реакторе может быть равным, выше или ниже давления в реакторе с меламином. Желательно, чтобы давление в охлаждающем реакторе было равным давлению в реакторе с меламином и составляло приблизительно от 50 до 350 бар, а лучше порядка 80-250 бар. Температура в охлаждающем реакторе ниже температуры в реакторе с меламином и обычно в диапазоне от 300 до 350°С.

Температуру в охлаждающем реакторе следует выбирать как функцию температуры плавления меламина, зависимой от давления, с тем чтобы меламин был в жидком состоянии постоянно и преобладающая температура в реакторе была как можно ближе к соответствующей температуре плавления.

В качестве охлаждающего реактора можно применять любой реактор, например вертикальный бак, снабженный насадками и заполненный расплавом меламина более чем на 60% во время операции, или реактор типа мешалки.

Охлаждающий реактор может быть выполнен как реактор типа стекающей пленки. В этом случае он состоит преимущественно из одной или нескольких трубок, в которых расплав меламина течет сверху вниз, в то время как газообразный аммиак пропускают вверх противотоком через расплав меламина или над пленкой расплава. Однородное смачивание трубок нисходящим потоком расплава меламина обеспечивает постоянную толщину пленка меламина на внутренней стенке трубки.

В другом варианте охлаждающий реактор представляет собой комбинированный реактор, верхняя часть которого выполнена в виде реакторного бака, а нижняя часть в виде реактора со стекающей пленкой. В этом случае газы, выделенные из реактора со стекающей пленкой, удобно направлять в замкнутом цикле к реактору с меламином. Удобно также подавать в реакторный бак газы, выделенные из реактора со стекающей пленкой. Охлаждающий реактор может также иметь множество отделений, расположенных одно над другим и отделенных друг от друга тарелками, например тарелками с затвором.

В охлаждающем реакторе все еще не прореагировавшая мочевина, присутствующая в расплаве меламина, выходящем из реактора с меламином, преобразуется полностью в меламин и отходы газа. В то же время в охлаждающем реакторе побочные продукты, присутствующие в расплаве, например мелем, мелам, аммелин или аммелид, преобразуются в атмосфере аммиака в меламин.

Отходы газа, состоящие в основном из СО2, NH3 и небольших количеств газообразного меламина, непрерывно удаляют из верхней части охлаждающего реактора и пропускают либо к скрубберу, либо в замкнутом цикле обратно к реактору с меламином. В результате таких усовершенствованных условий реакции в охлаждающем реакторе чистота полученного меламина на выходе из него достигает 99%.

При необходимости получения более высокой степени чистоты конечного продукта меламин, полученный в охлаждающем реакторе, при таком же давлении или выше и с последующим введением NH3 с одновременным снижением температуры, пропускают через реактор дополнительной обработки. В этом реакторе возможно дальнейшее снижение температуры расплава без отверждения меламина. Температура в реакторе дополнительной обработки также на 1-50°С, предпочтительно на 1-30°С, выше температуры плавления меламина, которая зависит от преобладающего давления NH3. Давление в реакторе последующей обработки может быть до 1000 бар; обычно оно достигает порядка 100-500 бар, желательно от 150 до 350 бар.

Расплав меламина и NH3 желательно вводить в реактор дополнительной обработки снизу, а продукт выводить из верхней части. Реактор дополнительной обработки включает, например, колонну с элементами, обеспечивающими равномерное распределение газа и охлаждение расплава меламина. Примерами таких элементов являются насадки или статическая мешалка. Охлаждение достигается посредством введенного холодного NH3 или подходящими охлаждающими устройствами.

Последующее отверждение меламина проводят любым удобным способом, например снижением действия давления на насыщенный аммиаком меламин при температуре чуть выше его температуры плавления в зависимости от давления, отверждением в псевдоожиженном слое или резким охлаждением водой, жидким или газообразным аммиаком, или сублимацией и последующей десублимацией из газовой фазы.

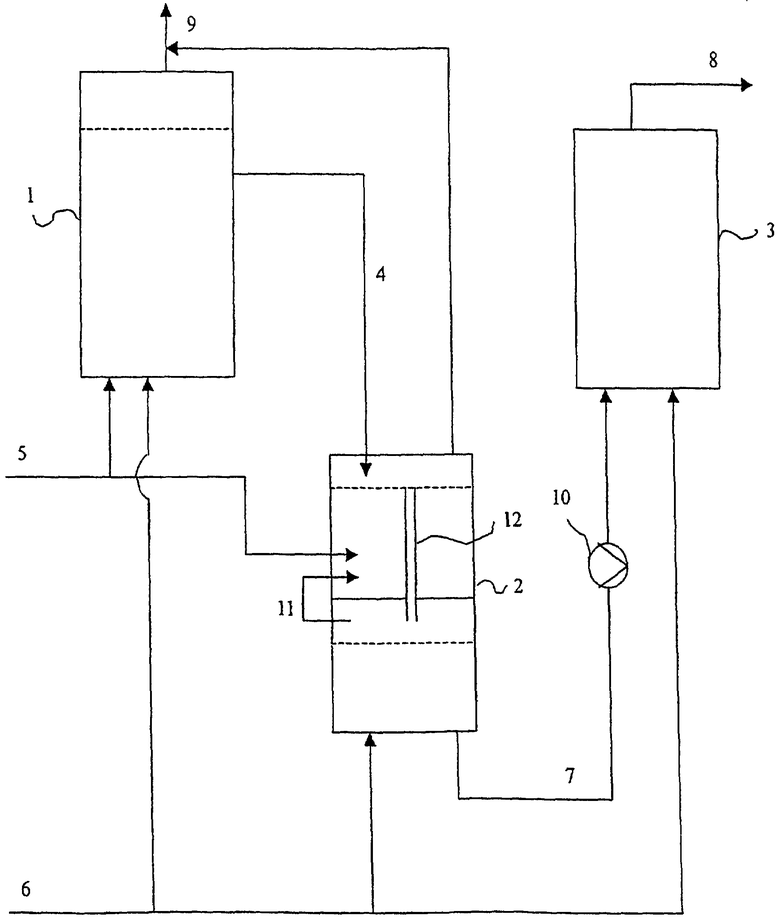

На чертеже схематически представлено устройство для проведения способа изобретения. (1) - реактор с меламином, (2) - охлаждающий реактор, включающий 2 отделения и снабженный переливной трубой (12) для расплава меламина, (3) - реактор дополнительной обработки. (4) - расплав меламина, текущий из реактора с меламином в охлаждающий реактор, (5) - расплав мочевины, который подают и в реактор с меламином (1), и в охлаждающий реактор (2), (6) - газообразный аммиак для подачи в реактор с меламином (1), в охлаждающий реактор (2) и в реактор дополнительной обработки (3). (7) - расплав меламина, выходящий из охлаждающего реактора (2) и подающийся насосом (10) в реактор дополнительной обработки (3) для последующей обработки. (9) - отходы газа из реактора с меламином (1) и охлаждающего реактора (2). (11) - отходы газа из нижнего отделения охлаждающего реактора (2), которые подают или в замкнутом цикле к верхнему отделению охлаждающего реактора (2) в качестве газа отгонки, или к реактору с меламином (1).

Пример 1

4103 кг/час расплава меламина и 370 кг/час мочевины подают из верхнего реактора в охлаждающий реактор, снабженный насадкой Зульцера, высота 4,5 м, диаметр 0,8 м, давление 130 бар и температура 380°С. 1152 кг/час газообразного NH3 с температурой 350°С пропускают противотоком через охлаждающий реактор снизу, а газы забирают из верхней части охлаждающего реактора и подают в основной реактор. В нижней части охлаждающего реактора забирают насыщенный аммиаком расплав меламина с чистотой 99,0% и температурой 350°С в количестве 4395 кг/час и пропускают вместе с 295 кг/час газообразного аммиака через реактор дополнительной обработки, снабженный элементами статической мешалки (насадка для мешалки Зульцера) с высотой 6 м и диаметром 0,3 м и работающий при давлении в 250 бар и температуре 325°С. На выходе из реактора дополнительной обработки получают 4690 кг/час расплава меламина, насыщенного аммиаком. Полученный меламин имеет степень чистоты 99,6%.

Пример 2

12600 кг/час мочевины подаются из скруббера с мочевиной при температуре 210°С снизу в реакторный бак высотой 7 м и объемом 8,7 м. Вместе с мочевиной подают снизу в реактор дополнительно 1300 кг/час газообразного аммиака при температуре 375°С. При этом молярное соотношение поданного NH3 по отношению к поданной мочевине составляет 0,36 молей NH3/моль мочевины. Давление в реакторе с меламином составляет 130 бар и температура 380°С.

Образованные во время процесса пиролиза отработанные газы отводятся постоянно в головной части реакторного бака и подаются в скруббер с отходами газа. Полученный меламин отводится через переливной патрубок, расположенный в верхней части реакторного бака, из реактора в охлаждающий реактор, снабженный насадкой Зульцера, который выполнен как комбинированный реактор, состоящий из реакторного бака в виде верхней части и из реактора типа стекающей пленки, выполненного в нижней части (пункт 9 формулы) и состоит тем самым из 2 отделений (пункт 7 формулы). Реактор имеет высоту 4,5 м, диаметр 0,8 м, давление 130 бар и температуру 380°С.

Подается 4103 кг/час расплава меламина и 370 кг/час мочевины в охлаждающий реактор.

Введенная в охлаждающий реактор мочевина подается из установки для производства мочевины (пункт 3 формулы) в виде раствора в жидком NH3 (пункт 4 формулы). Количество поданной мочевины соответствует примерно 3 вес.% от общего количества мочевины, необходимой для получения меламина (пункт 2 формулы).

Введенная мочевина имеет содержание воды примерно 0,3 вес.% (пункт 5 формулы).

1152 кг/час газа NH3 при температуре 350°С направляют в противотоке снизу через охлаждающий реактор, причем газ NH3 вводится сначала в реактор типа стекающей пленки через расплав меламина, пропущенный газ отделяется над расплавом и направляется в реакторный бак (пункт 10 формулы).

Наконец газы отводятся из головной части реакторного бака охлаждающего реактора и подаются в главный реактор (пункт 11 формулы). На дне охлаждающего реактора собирается 4395 кг/час насыщенного NH3 расплава меламина с чистотой 99,0% и при температуре 350°С и вместе с 295 кг/час газа NH3 направляется через реактор дополнительной обработки, заполненный статическими смешивающими элементами (насадки Зульцера), который имеет высоту 6 м, диаметр 0,3 м и который работает при давлении 250 бар и температуре 325°С. На выходе из реактора дополнительной обработки получают 4690 кг/час насыщенного NH3 расплава меламина (пункт 12 формулы).

В заключение расплав меламина подвергается затвердеванию в результате охлаждения водой. Полученный меламин имеет чистоту 99,6%.

Пункты 6 и 8 формулы касаются вариантов выполнения охлаждающего реактора, а пункт 6 формулы касается реакторного бака и пункт 8 формулы касается реактора типа стекающей пленки.

Для подтверждения признаков пунктов 6 и 8 формулы заявитель представляет два других примера выполнения, которые в основном согласуются с примером выполнения 1, также как была согласована форма выполнения применяемого охлаждающего реактора.

Пример 3

Образованные во время процесса пиролиза отработанные газы отводятся непрерывно в головной части реакторного бака и подаются в скруббер с отходами газа. Полученный меламин отводится в охлаждающий реактор, снабженный насадкой Зульцера, который выполнен как реакторный бак (пункт 6 формулы) и состоит из 2 отделений (пункт 7 формулы). Реактор имеет высоту 4,5 м, диаметр 0,8 м, давление 130 бар и температуру 380°.

Пример 4

Образованные во время процесса пиролиза отработанные газы отводятся непрерывно в головной части реакторного бака и подаются в скруббер с отходами газа. Полученный меламин отводится в охлаждающий реактор, снабженный насадкой Зульцера, который выполнен как реактор типа стекающей пленки (пункт 8 формулы) и состоит тем самым из 2 отделений (пункт 7 формулы). Реактор имеет высоту 4,5 м, диаметр 0,8 м, давление 130 бар и температуру 380°С.

Изобретение относится к улучшенному способу получения меламина пиролизом мочевины при высоком давлении, в котором мочевина вступает в реакцию вместе с NH3. Полученный расплав меламина подают вместе с добавленной мочевиной в охлаждающий реактор, при этом расплав охлаждают до температуры, которая на 1-50°С, предпочтительно на 1-30°С, выше температуры плавления меламина, зависимой от преобладающего давления NH3. Введение NH3 противотоком вытесняет образовавшийся СО2, после чего расплав меламина обрабатывают любым подходящим способом, предпочтительно затвердеванием расплава. Способ позволяет повысить степень превращения исходной мочевины и снизить количество побочных продуктов. 11 з.п. ф-лы, 1 ил.

| Способ разработки мощных крутопадающих угольных пластов горизонтальными слоями | 1975 |

|

SU899953A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ ОЧИСТКИ МЕЛАМИНА | 1995 |

|

RU2161610C2 |

Авторы

Даты

2006-03-10—Публикация

2001-07-26—Подача