Изобретение относится к получению чистого меламина пиролизом мочевины в способе под высоким давлением и к очистке полученного расплава меламина раздельной отгонкой.

Для получения меламина под высоким давлением мочевину подвергают эндотермической жидкофазной реакции. В этой реакции на 1 моль меламина образуются 3 моля СО2 и 6 молей NH3, и в зависимости от условий температуры и давления в реакторе жидкий меламин содержит разные количества растворенных CO2 и NH3 и еще, кроме того, высокомолекулярные и низкомолекулярные побочные продукты и не прореагировавшую мочевину.

Из заявки США 3,116,294 известно, что CO2 можно удалить из сырого меламина противоточной очисткой расплава сырого меламина газообразным NH3.

В WO 00/21940 заявлено, что очистку лучше проводить в колонне, заполненной жидким меламином, а не в колонне, заполненной газом. Более того, расплав в колпачковой колонне можно охладить до температуры, которая на 5-20°С выше температуры плавления меламина.

Теперь неожиданно был выявлен способ, позволяющий получить меламин с более высокой степенью чистоты раздельным введением NH3 в очистную колонну.

Данное изобретение предлагает способ получения чистого меламина способом под высоким давлением пиролизом мочевины, отличающийся тем, что образованный расплав меламина подают в очистную установку, в которой расплав меламина в противотоке

- на первой стадии подвергают контакту с горячим свежим газообразным NH3 и дополнительно с NH3 из второй стадии, при этом температуру расплава меламина поддерживают такой же или повышают,

- на второй стадии подвергают контакту с холодным газообразным NH3 таким образом, что он охлаждается до температуры, которая на 1-30°С выше зависимой от давления температуры плавления меламина и, при желании,

- на третьей стадии оставляют на время от 10 мин до 10 ч,

- после чего расплав меламина обрабатывают любым нужным образом.

Для проведения способа по изобретению мочевину подвергают реакции при температуре 325-450°С, предпочтительно 350-425°С и давлении в 50-450 бар, лучше от 50 до 250 бар, с получением жидкого меламина и отходов газа. Чтобы избежать образования побочных продуктов или в зависимости от конструкции реактора меламина - улучшить смешивание в реакторе, в него подают дополнительно газообразный NH3 до 10 молей, предпочтительно до 2 молей NH3 на моль мочевины.

После проведения способа нет необходимости подавать реакционную смесь из реактора в отделитель и полностью отделять жидкую фазу, т е. расплав меламина, от газообразной фазы, т.е. отходов газа.

Достаточно забрать отходы газов с верхней части реактора и подать жидкую фазу, в которой все еще содержится количество растворенных отходов газов, непосредственно на очистную колонну.

Отходы газов, забранные с верхней части реактора, включающие газообразные NH3, CO2 и небольшие объемы газообразного меламина, в случае необходимости подают в скруббер вместе с отходами газов из других секций установки для меламина, работавших под высоким давлением, которые также включают газообразный NH3, CO2 и небольшие количества газообразного меламина. В скруббере для мочевины присутствует расплав мочевины, который забирает газообразный меламин, присутствующий в горячих отходах газов, и в то же время сам становится горячее, а отходы газа освобождаются от меламина и охлаждаются. Далее предварительно нагретый расплав мочевины с содержанием меламина подают в реактор для меламина и преобразуют в меламин.

Расплав меламина, покидающий реактор, дополнительно включает разные объемы растворенных NH3 и СО2, а также высокомолекулярные и низкомолекулярные побочные продукты и не прореагировавшую мочевину. CO2, побочные продукты и не прореагировавшую мочевину следует убрать из расплава меламина как можно полнее.

В соответствии с изобретением это достигается разделенной отгонкой в очистной колонне, в которой расплав меламина на первой стадии подвергают отгонке противоточным горячим свежим NH3 и дополнительно горячим NH3 из второй стадии, с температурой расплава, остающейся такой же или доведенной выше, и расплав меламина, очищенный таким образом, на второй стадии отгоняют холодным газообразным NH3, так что расплав охлаждается до температуры немногим выше температуры плавления меламина, находящейся в прямой зависимости от давления. В зависимости от конструкции установки эта температура на 1-30°C, предпочтительно на 1-20°С, а лучше на 1-10°С выше зависящей от давления температуры плавления меламина.

Давление NH3 в расплаве меламина составляет 50-450 бар, таково предпочтительно давление в реакторе. Однако отгонку вполне успешно можно проводить при давлении значительно ниже давления в реакторе. Температура расплава меламина, входящего в очистную установку в предпочтительном варианте приблизительно та же, что и температура в реакторе. Однако ее можно повысить или снизить.

Для проведения отгонки на первой стадии вводят свежий аммиак с такой же температурой, что и температура расплава на первой стадии. Однако NH3 можно вводить и с более высокой температурой, и общая температура расплава на первой стадии таким образом будет выше.

Одновременно с введением свежего горячего NH3 на первой стадии вводят уже нагретый после прохождения через вторую стадию NH3, так что в процессе отгонки на первой стадии в очистной установке при высокой температуре используется весь объем NH3, необходимый для оптимальной отгонки.

Впуск для свежего горячего аммиака имеется в любой зоне очистной установки, в которой расплав меламина, охлажденный на второй стадии, достиг приблизительно температуры для введения его на первую стадию.

Используемые объемы, температуры и определенная конструкция очистной колонны определяют положение зоны, в которой больше не происходит охлаждения расплава меламина и в которой начинается первая стадия, и вводят свежий горячий NH3. Свежий горячий газообразный NH3 вводят в одной или нескольких точках.

Холодный NH3 на вторую стадию вводят снизу очистной установки в объеме и при температуре, которые охлаждают расплав меламина до температуры чуть выше его соответствующей температуры плавления. Однако важно, чтобы температура не упала ниже температуры плавления, так как в результате колебания процесса меламин может кристаллизоваться.

Температура холодного NH3 составляет 150-300°С, предпочтительно 150-200°С, и нужный объем холодного NH3 зависит от входной температуры расплава меламина, от производительности, размера и конструкции очистной установки и может иметь большой диапазон.

Во время прохождения через вторую стадию холодный NH3 забирает количество тепла, удаленное при охлаждении расплава меламина, и нагревает себя в процессе. На этой второй стадии удаляются относительно высокомолекулярные побочные продукты.

В еще одном варианте изобретения под второй секцией есть пространство, предназначенное для третьей стадии, в которой расплав меламина, доведенный до температуры выше температуры плавления меламина, оставляют под превалирующим давлением NH3. Таким образом достигается дополнительный эффект старения.

Чистый расплав меламина, полученный на выходе из второй или третьей стадии, может быть подвергнут дальнейшей обработке в зависимости от необходимости и отвержден, например, снижением давления на расплав, отверждением в псевдоожиженном слое, охлаждением водой, жидким или газообразным аммиаком или сублимацией и последующей десублимацией из газовой фазы.

Способ по изобретению пригоден для всех типов газожидкостных колонн. Может применяться множество видов насадок, например перфорированные, ситчатые тарелки, клапанные тарелки или специальные насадки, такие как насадка Зульцера.

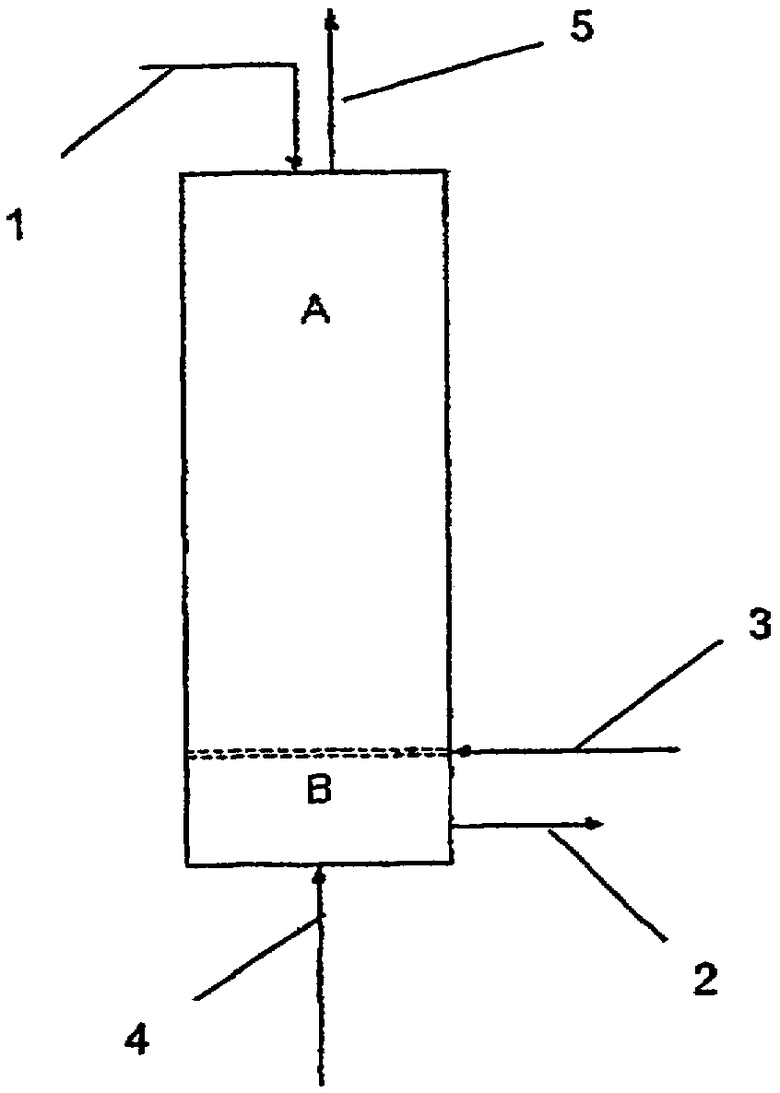

На чертеже схематически показана очистная установка, в которой А - первая стадия очистной установки, В - вторая стадия, 1 - расплав меламина, входящий на первую стадию, 2 - расплав меламина, покидающий первую стадию, 3 - горячий газообразный NH3, 4 - холодный NH3 и 5 - вытекающий NH3.

В примере 1 ниже показано, что раздельное введение NH3 при различных температурах в том же объеме для отгонки дает меламин с более высокой чистотой, чем тот, который получают в случае не раздельного введения NH3 с постоянной температурой снизу реактора, как в сравнительном примере 1. Из сравнительного примера 2 видно, что если колонна имеет температурный профиль между входом и выходом расплава меламина, ввести необходимое количество «холодного» NH3 для производства чистого меламина не представляется возможным, поскольку температура меламина на выходе из очистной установки не поддерживается на нужной температуре. Полученный меламин имеет более низкое качество.

Пример 1: Раздельное введение NH3

Через верхнюю часть колонны длиной 1 м и диаметром 8 см, снабженной насадкой Зульцера, и с давлением NH3 180 бар вводили 4 кг меламина/ч с температурой 370°С. Меламин в своем составе имел кислородосодержащие компоненты (СО2, аммелин, аммелид, уреидомеламин и изоциамовую кислоту) в количестве 2,9 вес.%.

2,9 кг/ч горячего газообразного NH3 при температуре 370°С вводили в начале температурного диапазона при 370°С (этот признак соответствует первой стадии пункта 1 формулы).

Снизу в колонну вводили 0,43 кг холодного газообразного NH3 с температурой 160°С и 2,9 кг/ч NH3 с температурой 370°С. Холодный NH3 понижал температуру на дне колонны до 340°С. Таким образом расплав меламина охлаждался с 370 до 340°С благодаря введению более холодного NH3. Как установлено на основании фазовой диаграммы, расплав меламина при таких специфических условиях (180 бар, 340°С) характеризуется температурой, которая на 1-30°С выше точки плавления меламина, зависимой от давления (этот признак соответствует второй стадии по пункту 1 формулы).

В то же время горячий NH3 при температуре 370°С подается в колонну на первой стадии; имеющий теперь температуру от 160 до 370°С горячий NH3 после прохождения через вторую стадию в колонне также подается в первую стадию. Таким образом, дополнительный NH3 из второй стадии подается в первую стадию (этот признак соответствует первой стадии, описанной в пункте 1 формулы).

После прохождения через вторую стадию расплав меламина остается в покое на третьей стадии в течение 15 мин при температуре 340°С и давлении 180 бар (этот признак соответствует третьей стадии по пункту 1 формулы).

После выхода из третьей стадии расплав меламина отверждается снижением давления (этот признак соответствует последнему признаку пункта 1 формулы).

Сравнительный пример 1: Введение всего объема NH3

Как в примере 1, через верхнюю часть колонны с температурой 370°С вводили 4 кг меламина с включением кислородосодержащих компонентов в количестве 2,9 вес.%. Однако весь объем NH3 3,33 кг/ч вводили снизу реактора и при температуре 370°С.

Чистота расплава меламина, полученного внизу реактора, была 99,0 вес.%, а кислородосодержащие компоненты составляли 0,22 вес.%.

Сравнительный пример 2: Введение всего объема NH3

Как в примере 1, через верхнюю часть колонны с температурой 370°С вводили 4 кг меламина с содержанием кислородосодержащих компонентов в количестве 2,9 вес.%. NH3 с температурой 330°С вводили снизу очистной колонны, пока температура внизу колонны не достигала 340°С.

Содержание кислородосодержащих компонентов в расплаве меламина, полученного на дне реактора, было 0,45 вес.%, а чистота меламина 99,2 вес.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ИЗ УСТАНОВКИ ПО ПРОИЗВОДСТВУ МЕЛАМИНА | 2002 |

|

RU2304456C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА | 2001 |

|

RU2271354C2 |

| СПОСОБ ОБРАБОТКИ МЕЛАМИНА, ПОЛУЧЕННОГО ПУТЕМ СИНТЕЗА В РЕАКТОРЕ ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2252216C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ МЕЛЕМА МЕЛАМИНА И УСТРОЙСТВО ГАСИТЕЛЯ | 2002 |

|

RU2304579C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА, РЕАКТОР | 2001 |

|

RU2275364C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕЛАМИНА | 1995 |

|

RU2161609C2 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ МЕЛАМИНА | 2012 |

|

RU2586702C2 |

| Способ получения мочевины и меламина | 1969 |

|

SU899538A1 |

| СПОСОБ ПРОИЗВОДСТВА ЧИСТОГО МЕЛАМИНА | 2005 |

|

RU2367656C2 |

| СПОСОБ ОЧИСТКИ МЕЛАМИНА, НЕКАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ИЗ МОЧЕВИНЫ МЕЛАМИНА, УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕЛАМИНА | 2001 |

|

RU2288916C2 |

Изобретение относится к способу очистки расплава меламина, полученного пиролизом мочевины под высоким давлением. В соответствии с данным способом на первой стадии расплав меламина подвергают контакту в противотоке с горячим с температурой 324-450°С газообразным NH3 и NH3 из второй стадии и на второй стадии подвергают контакту с холодным с температурой 150-300°С NH3 таким образом, что расплав охлаждается до температуры, которая на 1-30°С выше температуры плавления меламина, зависящей от давления, и в случае необходимости расплав после второй стадии оставляют на время от 10 мин до 10 ч и затем подвергают обработке любым известным способом. Технический результат - получение меламина с чистотой 99,6 вес.% в очистной колонне при раздельном введении NH3. 7 з.п. ф-лы, 1 ил.

на первой стадии подвергают отгонке с горячим свежим газообразным NH3, имеющим температуру от 325 до 450°С или немного выше и дополнительно с NH3 из второй стадии, при этом температура расплава остается той же или доводится до более высокого значения,

на второй стадии подвергают отгонке с холодным газообразным NH3, имеющим температуру от 150 до 300°С, в результате чего расплав охлаждается до температуры, которая на 1-30°С выше зависящей от давления температуры плавления меламина,

после чего расплав меламина подвергают обработке любым известным способом.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 3116294 А, 31.12.1963 | |||

| СПОСОБ ОЧИСТКИ МЕЛАМИНА | 1995 |

|

RU2161610C2 |

Авторы

Даты

2008-04-10—Публикация

2002-12-10—Подача