Изобретение относится к машиностроительной и деревообрабатывающей промышленности и может быть использовано при обработке режущих инструментов и деталей машин разного технологического назначения, в том числе находящихся в сборке.

Известен способ упрочнения стальных деталей, основанный на увеличении поверхностной прочности путем создания гетерогенной макроструктуры [1].

Недостатками данного способа являются: ограниченные возможности получения технического эффекта для металлических материалов в зонах трещинообразования, сложность обеспечения регламентированного уровня напряженного состояния (остаточных напряжений сжатия) вследствие необходимого учета влияния структурных превращений при термической обработке, трудности, связанные с технологией реализации представленного способа.

Известен способ упрочняющей обработки изделий из электропроводящих материалов, основанный на повышении усталостной прочности изделия за счет тренировки знакопеременной нагрузкой, величину которой выбирают из условия превышения в поверхностном слое предела текучести, с одновременным заполнением микротрещин и пор [2].

Недостатками данного способа являются: относительно большая длительность проведения обработки, сложная технология упрочнения и применяемое оборудование.

Задача изобретения - повышение усталостной (поверхностной) прочности материала в области трещинообразования.

Технический результат - повышение долговечности изделий, упрощение технологии и сокращение времени обработки.

Это достигается тем, что в способе упрочняющей обработки изделий, включающем создание регламентированного напряженного состояния в поверхностном слое с одновременным заполнением микротрещин и пор, напряженное состояние создают в пределах упругости материала, заполнение микротрещин и пор производят расплавом обмазки из легкоплавких металлов и тугоплавкого ферромагнетика при одновременном воздействии теплового и магнитного полей, а затем последовательно снимают напряженное состояние и тепловое с магнитным поля, при этом температуру теплового поля выбирают ниже температуры отпуска обрабатываемого материала и температуры Кюри ферромагнетика обмазки, напряженность магнитного поля устанавливают по величине, соответствующей магнитному насыщению ферромагнетика.

Кроме того, используют обмазку состава сплав Вуда и металлическая пудра армко-железа или сплав висмута, свинца, олова и металлическая пудра армко-железа, а направление вектора магнитной индукции совмещают с преимущественным направлением развития трещин.

Действительно, под влиянием сформированных напряжений устья существующих микротрещин и пор в поверхностном слое раскрываются. Величина назначаемых напряжений исключает возможность роста трещин и продвижение их в глубь материала, в том числе с учетом влияния напряжений от проникновения в их устья обмазки, в состав которой входят легкоплавкие металлы и тугоплавкий ферромагнетик. При нагревании поверхности с нанесенной обмазкой с одновременным воздействием магнитного поля обмазка переходит в жидкую фазу (за исключением тугоплавкого ферромагнетика). При этом происходит заполнение устья трещины на глубину, определяемую вязкостью и размерами дисперсных частиц компонентов расплава, шириной устья трещины, напряженностью магнитного поля и временем выдержки в тепловом поле. Частицы ферромагнитного компонента, характеризующиеся повышенной твердостью и теплостойкостью, ориентируясь в магнитном поле, перемещаются по направлению силовых линий магнитной индукции, интенсифицируя течение матричной фазы, находящейся в жидком состоянии, способствуя ее уплотнению в вершине трещины. После снятия напряженного состояния обрабатываемый материал упруго восстанавливает первоначальную форму, устья микротрещин сжимаются. При последующем охлаждении обмазка, заполнившая устья микротрещин, кристаллизуется. Дисперсные частицы ферромагнетика, сохранившего при обработке первоначальное агрегатное состояние, распределенные в более вязкой матрице, выполняют армирующую функцию. В процессе динамического нагружения поверхности обрабатываемого изделия амплитуда взаимных смещений (колебаний) областей краев трещин уменьшается и реализуется в основном через упругие деформации материала обмазки в объеме заполнения трещин. При этом непосредственной передачи напряжений на вершины трещин, представляющих концентраторы напряжений, не происходит, что снижает вероятность их дальнейшего развития при постоянстве характера внешнего нагружения. Таким образом, за счет принудительного заполнения расслоений в поверхностном слое обрабатываемого изделия составом, выполняющим демпфирующие функции, повышают усталостную прочность материала.

Способ реализуют следующим образом.

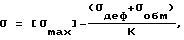

В поверхностных слоях изделия, подлежащего обработке, формируют регламентированный уровень напряженного состояния (напряжений растяжения 1 рода). Формирование напряженного состояния обеспечивается за счет индуцированного в изделии магнитного поля (магнитострикционного эффекта) при отсутствии существенной трансформации формы объекта или механической деформацией (например, поперечным изгибом в пределах упругости материала). Величина назначаемых напряжений σ:

где σmax- напряжение, при котором характерен установившийся рост микротрещины; σдеф- напряжение, обусловленное деформацией (магнитострикционным эффектом) изделия; σобм- напряжение, обусловленное проникновением в микротрещину обмазки; К - константа трещиностойкости материала.

Наносят известным способом на поверхность (в зоне влияния растягивающих напряжений) обмазку. В состав обмазки входят легкоплавкие металлы и тугоплавкий ферромагнетик, находящиеся в виде металлической пудры с размером основной дисперсной фракции порядка 0,045 мм. Температура плавления обмазки (за исключением тугоплавкого ферромагнетика) устанавливается с учетом условия

Тn<То.обр<ТК,

где Тп - температура плавления состава обмазки; То.обр. - температура отпуска обрабатываемого материала; ТК - температура, соответствующая точке Кюри, характерной для материала тугоплавкого ферромагнетика. Например, используют обмазку состава сплав Вуда и металлическую пудру армко-железа или сплав висмута, свинца, олова и металлическую пудру армко-железа.

Затем изделие помещают в магнитное поле (в случае предварительного деформирования механическим способом), положение вектора магнитной индукции которого определено заранее и совпадает с преимущественным направлением роста трещин. Напряженность поля лимитирована величиной, соответствующей состоянию магнитного насыщения ферромагнитного элемента, входящего в состав обмазки.

Одновременно поверхность изделия с нанесенной обмазкой нагревают известным способом (например, электросопротивлением) в поле воздействия магнитного поля до температуры, при которой обмазка (за исключением тугоплавкого ферромагнитного компонента) переходит в жидкую фазу. При этом устья трещин заполняются материалом обмазки.

В таком состоянии дают технологическую выдержку, продолжительность которой устанавливают с учетом необходимости обеспечения расплавления обмазки. Затем напряженное состояние снимают, и изделие упруго восстанавливает первоначальную форму. В процессе этого устья микротрещин сжимаются, и излишки обмазки выступают на поверхность.

После восстановления изделием первоначальной формы магнитное и тепловое поля снимают, а поверхность изделия охлаждают.

Пример.

Эффективность заявляемого способа оценивали при обработке цилиндрических образцов диаметром 5 мм, изготовленных из инструментальной легированной стали 9ХФ и термообработанных до твердости НRСЭ 40-45. На образцах электроискровым способом предварительно выполняли инициирующий надрез по образующей на глубину порядка 2/5 диаметра, толщиной 0,1 мм.

Затем образцы упруго деформировали изгибом. Относительная величина деформации составляла 0,1%. После этого на поверхность образцов фрикционным натиранием наносили обмазку разных составов (в каждой серии испытаний) в виде металлической пудры (размер дисперсных частиц основного фракционного состава порядка 0,045 мм) в керосине.

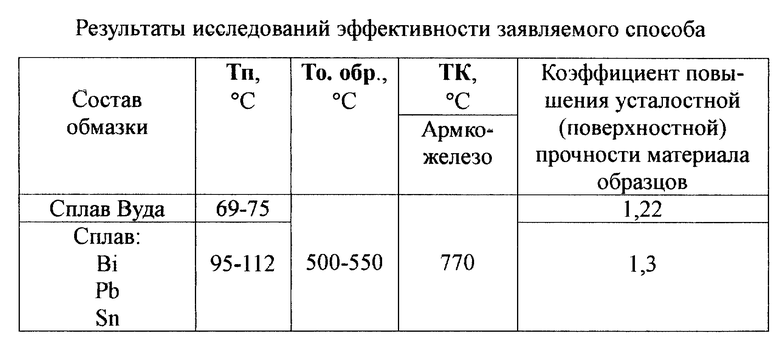

Состав и результат испытаний приведены в таблице.

В деформированном состоянии образцы помещали в рабочую зону соленоида, обеспечивающего напряженность магнитного поля порядка 100 кА/м. Ориентацию образцов устанавливали таким образом, что вектор магнитной индукции совпадал по направлению с инициированным надрезом. Нагрев образцов обеспечивали электронагревательной спиралью. Выдержка образцов в поле действия магнитных силовых линий и повышенных температур составляла в среднем 1,5-2 мин.

После нагрева до температуры плавления обмазки, величину которой определяли экспериментально, деформирующую нагрузку снимали, образцы удаляли из рабочей зоны соленоида и охлаждали на открытом воздухе.

Испытания на усталостную прочность проводили на установке ротационного типа, вращающаяся часть которой оснащалась держателями образцов. Образцы закрепляли консольно по 4 в каждой серии испытаний (из них расположение каждой пары образцов соответствовало условиям нагружения, при которых происходит развитие трещин типа 1 (разрыв) и типа 3 (антиплоский сдвиг), при этом в каждой паре имелись эталонные (необработанные, но с инициирующей трещиной образцы по соответствующей схеме нагружения).

Нагружение реализовывали по асимметричному циклу при периодическом контакте образца при вращении ротора с контршаблоном из полимерного материала. Частота вращения составляла 3000 мин-1.

Длительность испытаний лимитировалась разрушением образца под влиянием развивающейся трещины. По ходу испытаний периодически оценивали интенсивность и закономерность развития трещины в эталонных и обработанных образцах с учетом условий нагружения.

По результатам экспериментов усталостная (поверхностная) прочность образцов, обработанных по заявляемому способу, возросла в среднем на 20-30% в зависимости от схемы нагружения по сравнению с необработанными образцами.

За единицу принята усталостная (поверхностная) прочность необработанных образцов.

Аналогичные режимы обработки характерны для целого ряда инструментальных и конструкционных материалов, относимых к классу ферромагнетиков.

Источники информации

1. Авт. св. СССР 1752828, С 23 С 8/66, 8/04, 1992.

2. Авт. св. СССР 1821495, С 23 С 14/32, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2162111C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2000 |

|

RU2186670C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2003 |

|

RU2240360C2 |

| Способ получения покрытий на металлических поверхностях | 2002 |

|

RU2224826C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2003 |

|

RU2238986C1 |

| СПЛАВ | 1999 |

|

RU2149915C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2273671C1 |

| ТЕРМОВЫКЛЮЧАТЕЛЬ ЭЛЕКТРООСВЕЩЕНИЯ | 1998 |

|

RU2148282C1 |

| ТЕПЛООБМЕННИК ПЛЕНОЧНОГО ТИПА | 1999 |

|

RU2166715C1 |

| СИСТЕМА ВОДЯНОГО ОТОПЛЕНИЯ | 1998 |

|

RU2151344C1 |

Изобретение относится к машиностроительной и деревообрабатывающей промышленности и может быть использовано при обработке режущих инструментов и деталей машин разного технологического назначения, в том числе находящихся в сборке. Задачей изобретения является повышение усталостной (поверхностной) прочности материала в области трещинообразования. Предложен способ, включающий создание регламентированного напряженного состояния в поверхностном слое с одновременным заполнением микротрещин и пор. Регламентированное напряженное состояние создают в пределах упругости поверхностного слоя материала, заполнение микротрещин и пор производят расплавом обмазки из легкоплавких металлов и тугоплавкого ферромагнетика при одновременном воздействии теплового и магнитного полей, а затем последовательно снимают напряженное состояние, тепловое и магнитное поля, при этом температуру теплового поля выбирают ниже температуры отпуска обрабатываемого материала и температуры, соответствующей точке Кюри ферромагнетика обмазки, а напряженность магнитного поля устанавливают по величине, соответствующей магнитному насыщению ферромагнетика. Направление вектора магнитной индукции совмещают с преимущественным направлением развития микротрещин и пор. В данном способе используют обмазку, содержащую в качестве легкоплавких металлов сплав Вуда или сплав висмута, свинца и олова, а в качестве тугоплавкого ферромагнетика - металлическую пудру армко-железа. Техническим результатом данного изобретения является упрощение технологии и сокращение времени обработки. 1 с. и 2 з.п. ф-лы, 1 табл.

| Способ упрочняющей обработки изделий из электропроводящих материалов | 1990 |

|

SU1821495A1 |

| Способ упрочнения стальных деталей | 1990 |

|

SU1752828A1 |

| Способ герметизации литейных дефектов | 1990 |

|

SU1710260A2 |

| Способ герметизации литейных дефектов | 1990 |

|

SU1731565A1 |

| SU 4705203, 10.11.1987 | |||

| Способ удаления дефектов металла | 1984 |

|

SU1234125A1 |

Авторы

Даты

2002-07-27—Публикация

2000-05-15—Подача