Изобретение относится к подшипникам, а более точно касается упорного подшипника скольжения.

Настоящее изобретение может быть использовано в общем машиностроении в той его области, где есть необходимость обеспечить опору для цапфы вала или вращающейся оси, расположенным в приводе или в рабочем механизме как перпендикулярно по отношению к поверхности земли (вертикально или нормально), так и горизонтально, передавая осевое усилие (вес вала и вращающихся вместе с ним частей привода или механизма, например, ротор электродвигателя или рабочие колеса многоступенчатого центробежного насоса) через упорный подшипник (пяту) на корпус объекта.

Упорный подшипник (пята) устанавливается как на вертикальных, так и на горизонтальных валах в сочетании с радиальными подшипниками (или без них), например, в погружных электродвигателях и многоступенчатых центробежных насосах для подъема нефти или воды из глубоких скважин, колодцев, резервуаров и открытых водоемов.

В настоящее время широко используются известные упорные подшипники как со сплошными пятами, так и секционными.

При больших осевых усилиях применяются гребенчатые пяты (Богданов А.А. "Погружные центробежные насосы для добычи нефти (расчет и конструкция)". - М.: Недра, 1968, с. 154-155). Более детальное описание и расчет упорных подшипников различного типа даны в "Справочнике машиностроителя", т. 4, кн. I / Под ред. Н.С.Ачеркана.- M.: Госиздат, 1962, с. 306-312.

Исследования показали, что нагрузка в сплошной пяте и подпятнике распределена неравномерно - с увеличением давления от периферии к центру, а реальная величина площади контакта пяты и подпятника, даже в упорных подшипниках с самоустанавливающимися секциями не превышает 30-35% от потенциально возможной, в результате чего удельное давление на единицу площади контакта превышает в два-три раза расчетную величину. Попытки повысить площадь контакта с помощью упругих (резиновых) прокладок успеха не имеют. Упорный подшипник является одной из причин первой категории важности выхода из строя погружных агрегатов. В нефтедобывающей и газовой промышленности простои скважин серьезно отражаются на повышении себестоимости добычи нефтепродуктов.

Известен упорный подшипник скольжения (SU 1177566 A), содержащий корпус и жестко установленное и нем несущее кольцо с подпятником с антифрикционным покрытием, пяту в виде шайбы, жестко установленную на валу, регулировочный механизм. Подпятник выполнен в виде сегментов, размещенных в сепараторе и опирающихся на опорные элементы. Поверхности сегментов выполнены из антифрикционного материала, позволяющего снизить трение между пятой и подпятником. Регулировочный механизм кинематически связан с несущим кольцом, установленным с возможностью поворота в окружном направлении. При этом сегменты выполнены с радиальными пазами на опорной поверхности. Упругие пластины расположены между сегментами и опорными элементами, закрепленными на несущем кольце.

Регулировочный механизм выполнен в виде эксцентрично установленного на корпусе и размещенного в выполненной в несущем кольце радиальной прорези диска. При вращении вала с пятой она, вращаясь относительно сегментов подшипника, передает осевое усилие на неподвижный корпус. Регулировочный механизм позволяет компенсировать технологические погрешности, в частности, возникающий эксцентриситет при несоосности деталей конструкции. Однако кроме несоосности, возникающей в плоскости, имеют место несоосности с пересекающимися осями, что приводит к тому, что притертые пята и подпятник будут использовать в работе не всю потенциальную площадь, то есть у сегментов будет работать не вся площадь контакта. Кроме того, регулировочный механизм не является самоустанавливающимся и на практике фактически невозможно заранее измерить эксцентриситет, чтобы затем скомпенсировать этот эксцентриситет с помощью данного регулировочного механизма.

Таким образом, в данном подшипнике не достигается поверхность контакта пяты и подпятника всей потенциальной площади при любых погрешностях конструкции и технологии в пределах технологических допусков размеров, так как регулировочный механизм не является самоустанавливающимся. И как следствие надежность самого подшипника в работе недостаточно высока.

В основу изобретения положена задача создания упорного подшипника скольжения с таким его конструктивным выполнением, которое позволило бы за счет самоустанавливающегося регулировочного механизма компенсировать технологические погрешности, в частности, возникающий эксцентриситет при несоосности деталей устройства, а также несоосности с пересекающимися осями, разгружая весь механизм от динамических ударов, перекосов, заклинивания, повысить надежность упорного подшипника скольжения в работе, а также достичь поверхность контакта пяты и подпятника, равной потенциальной площади при любых погрешностях конструкции и технологии в пределах технологических допусков размеров.

Поставленная задача решается тем, что в упорном подшипнике скольжения, содержащем корпус и жестко установленное в нем несущее кольцо с подпятником с антифрикционным покрытием, пяту в виде шайбы, жестко установленную на валу, регулировочный механизм, согласно изобретению регулировочный механизм выполнен в виде двух пар диаметрально расположенных цапф, установленных относительно друг друга под углом 90o, и промежуточной детали, размещенной между несущим кольцом и подпятником, причем одна пара диаметрально расположенных цапф жестко установлена в подпятнике с возможностью его качания в промежуточной детали относительно оси установки цапф, другая пара диаметрально расположенных цапф жестко установлена в промежуточной детали с возможностью обеспечения качания подпятника и промежуточной детали в несущем кольце относительно оси установки цапф.

Допускается, что подпятник в сечении имеет Т-образную форму, обеспечивающую увеличение поверхности рабочего контакта пяты и подпятника.

Также допускается, что дополнительно имеется в подшипнике антифрикционная шайба.

Данное изобретение позволяет повысить надежность упорного подшипника скольжения в работе за счет того, что в данном подшипнике при любых погрешностях конструкции и технологии (в пределах технологических допусков размеров) поверхность контакта пяты и подпятника составляет всю потенциальную площадь за счет самоустанавливающегося регулировочного механизма. Данный упорный подшипник может быть размещен в любом месте вала или вращающейся оси - в верхней части (как это принято в погружных электронасосных агрегатах), в средней части или в нижней части.

Такая конструкция упорного подшипника скольжения обладает высокой технологичностью и эффективностью, по сравнению с известными устройствами аналогичного назначения, имеет малую металлоемкость и большой по величине КПД, создавая условия для устойчивого масляного клина.

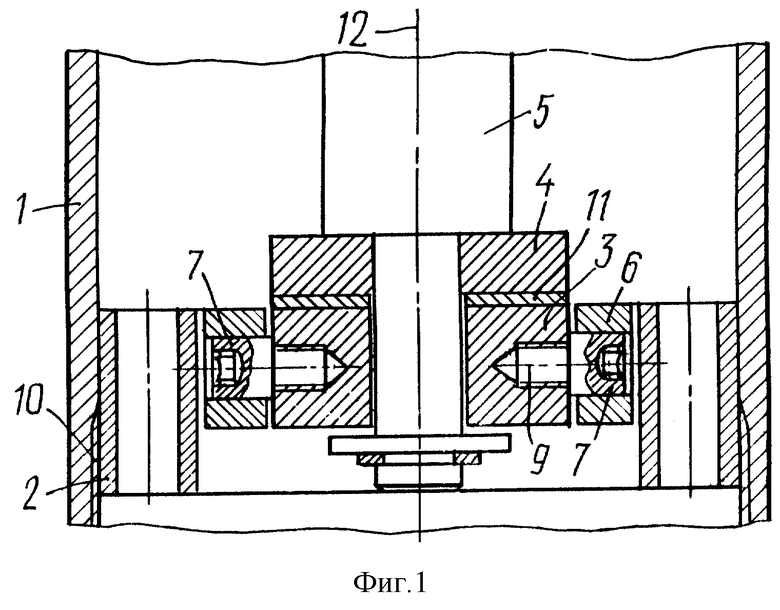

В дальнейшем изобретение поясняется конкретным примером выполнения и чертежами, на которых:

фиг. 1 - общий вид упорного подшипника скольжения, поперечный разрез, согласно изобретению;

фиг. 2 - общий вид упорного подшипника скольжения, вид сверху, разрез, согласно изобретению.

Упорный подшипник скольжения содержит корпус 1 (фиг. 1) и жестко установленное в нем несущее кольцо 2 с подпятником 3 с антифрикционным покрытием. Также подшипник содержит пяту 4 в виде шайбы, жестко установленную на валу 5 с хвостовиком. В упорном подшипнике скольжения имеется также регулировочный механизм, выполненный в виде промежуточной детали 6, выполненной в виде кольца, размещенной между несущим кольцом 2 и подпятником 3, и двух пар диаметрально расположенных цапф 7 и 8 (фиг. 2), установленных относительно друг друга под углом 90o. Причем одна пара цапф 7 (фиг. 1) жестко установлена в подпятнике 3 с возможностью обеспечения его качания в детали 6 относительно оси 9 установки цапф 7. Подпятник 3 упорного подшипника выполнен в виде детали, выполненной в виде кольца, охвачен другой деталью 6. В детали 6 выполнены отверстия, в которые вставлены цапфы 7 с возможностью свободного вращения относительно них. Это позволяет подпятнику 3 колебаться вокруг оси 9. Амплитуда возможных колебаний зависит от величины кольцевого зазора между подпятником 3 и деталью 6.

Положение упорного подшипника относительно вала 5 регулируется с помощью резьбового соединения 10 вдоль оси корпуса 1 погружного электрического двигателя. Подшипник содержит также антифрикционную шайбу 11, выполненную из антифрикционного материала, например, баббита и установленную с возможностью свободного вращения относительно оси 12 вала 5. Антифрикционная шайба 11 может быть выполнена сплошной или с канавками для создания масляного клина (см. , например, "Справочник машиностроителя", т. 4, кн. I / Под ред. Н.С. Ачеркана.- M.: Госиздат, 1962, с. 306-311-312). Другая пара диаметрально расположенных цапф 8 (фиг. 2) жестко установлена в кольцевой детали 6 с возможностью обеспечения качания подпятника 3 и кольцевой детали 6 в несущем кольце 2 относительно оси 13 установки цапф 8.

Несущее кольцо 2 имеет отверстия под цапфы 8 вращения. Tакое расположение цапф 8 позволяет детали 6 вместе с подпятником 3 колебаться относительно оси 13.

Для облегчения конструкции, а также для свободного прохождения масла из нижней части электрического двигателя в верхнюю, так как погружные электродвигатели - маслозаполненные, несущее кольцо 2 имеет ряд отверстий 14.

Амплитуда возможных колебаний детали 6 с подпятником 3 задается величиной кольцевого зазора между деталью 6 и несущим кольцом 2. Подпятник 3 в сечении может иметь Т-образную форму, обеспечивающую увеличение поверхности рабочего контакта пяты 4 и подпятника 3.

Данный упорный подшипник скольжения работает следующим образом.

Упорный подшипник скольжения в сборе устанавливается с помощью резьбового соединения 10 (фиг. 1) в корпусе 1 в точном, расчетном по оси 12 вала 5, исходном положении. Контактная поверхность пяты 4, антифрикционная шайба 11 и подпятник 3 выбраны таким образом, чтобы средняя величина давления подпятника 3 на шайбу 11 не превышала 4 H/мм2. По технологическим причинам, а также из-за неточности изготовления ось 12 вала 5 может не совпадать с осью отверстия подпятника 3. Кроме того, по причине прогиба вала 5 ось 12 вала 5 может перекрещиваться с осью отверстия подпятника 3 (речь идет о десятых долях миллиметра). При вращении вала 5 относительно его оси 12 с пятой 4 наклоны в любую сторону осей 9 и 13 (из-за несоосности) компенсируются соответствующими наклонами подпятника 3 относительно осей 9 и 13 таким образом, что площадь контакта пяты 4, шайбы 11 и подпятника 3 всегда остается максимальной, а хвостовик вала 5 может описывать круг радиусом, равным эксцентриситету внутри отверстия подпятника 3.

Таким образом, вал 5 имеет свободное вращение внутри упорного подшипника (внутри подпятника 3), выполненного в виде шарнирно-сдвоенной подвески, и не перегружает опорную поверхность, что обеспечивает высокую надежность в работе упорного подшипника скольжения.

Таким образом, данный упорный подшипник скольжения обладает повышенной надежностью в работе за счет обеспечения поверхности контакта пяты 4 и подпятника 3 всей потенциальной площади при любых погрешностях конструкции и технологии в пределах технологических допусков размеров, автоматически компенсируя не только эксцентриситет, возникающий при несоосности деталей вращения, но и при пересекающихся осях, разгружая весь механизм от динамических ударов, перекосов и заклинивания за счет самоустанавливающегося регулировочного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНОЙ ЭЛЕКТРОДВИГАТЕЛЬ | 2001 |

|

RU2206950C2 |

| Многокамерный жидкостный ракетный двигатель с дожиганием генераторного газа | 2017 |

|

RU2674828C1 |

| СЕГМЕНТ ПОДПЯТНИКА ОСЕВОГО ГИДРОДИНАМИЧЕСКОГО ПОДШИПНИКА ПОГРУЖНОГО НАСОСНОГО АГРЕГАТА ДЛЯ ДОБЫЧИ НЕФТИ | 2006 |

|

RU2339854C2 |

| УПОРНЫЙ ПОДШИПНИК | 2014 |

|

RU2558406C1 |

| ОПОРНЫЙ УЗЕЛ | 2014 |

|

RU2573150C1 |

| ОСЕВАЯ ОПОРА ДЛЯ ПОГРУЖНЫХ ВИНТОВЫХ НАСОСОВ | 2007 |

|

RU2368808C2 |

| СЕГМЕНТНЫЙ РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2474737C2 |

| ПОГРУЖНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262007C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ ВАЛОВ ПОГРУЖНЫХ ЦЕНТРОБЕЖНЫХ ЭЛЕКТРОНАСОСОВ | 2007 |

|

RU2376505C2 |

| Поршневая машина | 1988 |

|

SU1670156A1 |

Изобретение относится к подшипникам скольжения. Упорный подшипник скольжения, содержащий корпус и жестко установленное в нем несущее кольцо с подпятником с антифрикционным покрытием, пяту в виде шайбы, жестко установленную на валу, регулировочный механизм. Регулировочный механизм выполнен в виде двух пар диаметрально расположенных цапф, установленных друг относительно друга под углом 90o и детали, размещенной между несущим кольцом и подпятником. Одна пара цапф жестко установлена в подпятнике с возможностью обеспечения его качения в промежуточной детали относительно оси их установки. Другая пара диаметрально расположенных цапф жестко установлена в промежуточной детали с возможностью обеспечения качания подпятника и детали в несущем кольце относительно оси их установки. Технический результат - разгрузка механизма от динамических ударов, перекосов и заклинивания за счет самоустанавливающегося регулировочного механизма. 2 з.п.ф-лы, 2 ил.

| Упорный подшипник скольжения | 1984 |

|

SU1177566A1 |

| Подшипник скольжения для погружного электродвигателя | 1989 |

|

SU1751489A1 |

| US 4923312, 08.05.1990 | |||

| 0 |

|

SU211227A1 | |

| US 4283095, 11.08.1981 | |||

| Устройство оценки параметров сенсомоторной реакции оператора | 1984 |

|

SU1217343A1 |

Авторы

Даты

2001-01-20—Публикация

2000-07-21—Подача