Изобретение относится к порошковой металлургии, а именно к спеченным антифрикционным изделиям на основе железа, и может быть использовано при изготовлении гидродинамических упорных подшипников скольжения, в частности осевых опор насосов и электродвигателей погружных скважинных центробежных и винтовых насосных агрегатов для добычи нефти.

Известен сегмент подпятника осевого гидродинамического подшипника, описанный в патентах US 6565257 B1, 20.05.2003, US 6012900 B1, 11.01.2000, US 4403873 A, 13.09.1983, US 5567057 A, 22.10.1996 и др. На поверхности сегмента, предназначенной для взаимодействия с пятой подшипника, образовано антифрикционное покрытие (в частности, на основе полиэфирэфиркетона - см. US 6565257 и US 6012900), а на противоположной поверхности сегмента выполнен выступ, предназначенный для установки сегмента на промежуточной опоре выравнивающего механизма подпятника с возможностью качания и самоустановки сегмента относительно пяты подшипника.

Известен сегмент подпятника осевого гидродинамического подшипника (см. авторское свидетельство SU 1444569 А1, 15.12.1989), состоящий из контактного и опорного элементов, расположенных один над другим и жестко связанных между собой посредством резьбового соединения. На свободной поверхности контактного элемента, противоположной опорному элементу, образовано антифрикционное покрытие, а на свободной поверхности опорного элемента, противоположной контактному элементу, выполнен выступ, предназначенный для установки сегмента на опорной шайбе подпятника с возможностью качания и самоустановки относительно пяты подшипника. Указанное техническое решение принято за прототип.

Основным недостатком описанных аналогов, включая прототип, является недостаточно эффективный отвод тепла от трущихся поверхностей через сегменты подшипника, т.к. они выполняются из высокопрочных материалов для обеспечения контактной прочности опорных поверхностей сегментов, которые устанавливают на опорной шайбе (промежуточной опоре выравнивающего механизма) с опорой по точке или линии для обеспечения самоустановки сегментов. Погружное скважинное оборудование, в частности насосные модуль-секции, протектор гидрозащиты и погружной электродвигатель насосного агрегата, работает в условиях повышенной температуры окружающей среды (до 130-160°С), а ограниченные диаметральные габариты скважинных устройств не позволяют использовать сложные и массивные системы охлаждения сегмента (применяемые, в частности, в упорных подшипниках паровых турбин газогенераторов и других силовых машин), при этом работоспособность гидродинамических подшипников в значительной мере зависит от вязкости жидкости (масла или пластовой жидкости) в зоне трения, которая определяется температурным режимом работы узла трения. Оптимальным для такого подшипника является изотермический режим работы узла трения, обеспечиваемый главным образом за счет организации эффективного теплоотвода из зоны трения. Таким образом эффективность отвода тепла от трущихся поверхностей является одним из основных факторов, определяющих надежности и долговечности гидродинамического подшипника.

Задача, на решение которой направлено заявленное изобретение, состоит в создании сегмента подпятника осевого гидродинамического подшипника, пригодного для использования в скважинном оборудовании, а именно в погружных насосных агрегатах для добычи нефти.

Технический результат, достигаемый при реализации изобретения, заключается в повышении долговечности и надежности насосного агрегата за счет обеспечения эффективного отвода тепла от трущихся поверхностей подшипника в условиях ограниченного диаметрального габарита при сохранении конструктивной прочности и долговечности сегмента подпятника и без существенного увеличения его себестоимости, а также за счет обеспечения возможности сглаживания пиков осевой нагрузки, воспринимаемой подшипником.

Сегмент подпятника осевого гидродинамического подшипника погружного насосного агрегата для добычи нефти, обеспечивающий достижение указанного выше технического результата, включает в себя контактный элемент, предназначенный для взаимодействия с пятой подшипника, и опорный элемент, предназначенный для установки сегмента на соответствующем элементе подпятника и обеспечения самоустановки сегмента относительно пяты подшипника. При этом в отличие от прототипа контактный и опорный элементы выполнены из спеченного пористого металлического порошкового материала, поры которого заполнены пропиточным материалом, имеющим теплопроводность, а также пластичность и/или упругость большую, чем у упомянутого спеченного порошкового материала. Контактный и опорный элементы связаны между собой посредством пропиточного материала с обеспечением возможности передачи на опорный элемент усилия со стороны контактного элемента через пропиточный материал. При этом, по меньшей мере, большая часть обращенных друг к другу поверхностей контактного и опорного элементов расположена с заданным зазором относительно друг друга, а, по меньшей мере, большая часть пространства между указанными поверхностями заполнена пропиточным материалом. Опорный элемент выполнен из материала с более высокой прочностью и/или твердостью, чем материал контактного элемента, и/или пористость спеченного материала опорного элемента меньше, чем пористость спеченного материала контактного элемента.

Кроме того, в частном случае реализации изобретения контактный и опорный элементы расположены один над другим, при этом форма периметра контактного и опорного элементов соответствует форме периметра сегмента.

Кроме того, в частном случае реализации изобретения на свободной поверхности контактного элемента, противоположной опорному элементу, образовано антифрикционное покрытие, а на свободной поверхности опорного элемента, противоположной контактному элементу, выполнен выступ, предназначенный для установки сегмента с возможностью качания и самоустановки относительно пяты подшипника.

Кроме того, в частном случае реализации изобретения опорная поверхность выступа представляет собой часть боковой поверхности цилиндра.

Кроме того, в частном случае реализации изобретения опорная поверхность выступа представляет собой часть основания цилиндра или боковой поверхности многогранника или боковой грани многогранника.

Кроме того, в частном случае реализации изобретения на поверхности контактного элемента, обращенной к опорному элементу, выполнен, по меньшей мере, один выступ для размещения обращенных друг к другу поверхностей указанных элементов на заданным расстоянии.

При этом в частном случае реализации изобретения поверхность опорного элемента, обращенная к контактному элементу, выполнена с, по меньшей мере, одной впадиной для размещения части соответствующего выступа, выполненного на поверхности контактного элемента.

Кроме того, в частном случае реализации изобретения на поверхности опорного элемента, обращенной к контактному элементу, выполнен, по меньшей мере, один выступ для размещения обращенных друг к другу поверхностей указанных элементов на заданным расстоянии.

При этом в частном случае реализации изобретения поверхность контактного элемента, обращенная к опорному элементу, выполнена с, по меньшей мере, одной впадиной для размещения части соответствующего выступа, выполненного на поверхности опорного элемента.

Кроме того, в частном случае реализации изобретения, контактный элемент выполнен из порошковой стали.

При этом в частном случае реализации изобретения опорный элемент выполнен из хромистой или хромисто-никелевой или хромисто-никелево-молибденовой порошковой стали.

При этом в частном случае реализации изобретения опорный элемент упрочнен с помощью термической обработки.

Кроме того, в частном случае реализации изобретения пористость спеченного порошкового материала опорного элемента находится пределах от 5 до 18%, а пористость спеченного порошкового материала контактного элемента находится пределах от 10 до 25%.

Кроме того, в частном случае реализации изобретения пропиточный материал представляет собой дисперсионно-упрочненный сплав на основе меди и/или никеля.

При этом в частном случае реализации изобретения пропиточный материал представляет собой железистую или марганцовистую бронзу.

Кроме того, в частном случае реализации изобретения на, по меньшей мере, части наружных поверхностей контактного и опорного элементов образован слой пропиточного материала.

Кроме того, в частном случае реализации изобретения антифрикционное покрытие включает в себя наружный слой антифрикционного композиционного материала на полимерной основе и пористый слой, образованный частицами металлического порошкового материала, припеченными к внешней поверхности контактного элемента, при этом пористый слой заполнен упомянутым композиционным материалом.

При этом в частном случае реализации изобретения металлический порошковый материал представляет собой порошковую оловянистую или оловянисто-цинковую бронзу.

При этом в частном случае реализации изобретения композиционный материал выполнен на основе политетрафторэтилена или полиоксиметилена или полиимида или полиамидимида или полибензоимидозола или полифенилсульфида или полиэфирэфиркетона.

При этом в частном случае реализации изобретения композиционный материал содержит износостойкий и/или упрочняющий и/или антифрикционный наполнитель.

При этом в частном случае реализации изобретения износостойкий наполнитель представляет собой тонкодисперсный порошок высокопрочного карбида или нитрида или карбонитрида титана или вольфрама или молибдена или кремния или другого соответствующего металла, или порошок окисла алюминия или кремния или другого соответствующего вещества или их смесь.

При этом в частном случае реализации изобретения упрочняющий наполнитель представляет собой волокна углерода и/или стеклоуглерода и/или ситалла.

При этом в частном случае реализации изобретения антифрикционный наполнитель представляет собой порошковую твердую смазку

При этом в частном случае реализации изобретения антифрикционный наполнитель представляет собой порошок дисульфида или диселенида молибдена или вольфрама или титана или другого соответствующего металла или их смесь.

Разделение сегмента на два конструктивных элемента (три функциональных элемента), каждый из которых имеет собственное назначение и соответствующее этому назначению исполнение, обеспечивает возможность организации эффективного теплоотвода от трущихся поверхностей подшипника без усложнения его конструкции и увеличения габаритов при сохранении конструктивной прочности и долговечности сегмента. Контактный элемент, теплопроводность которого в значительной степени определяет тепловые характеристики сегмента в целом, имеет более высокую пористость и соответственно большее содержание пропиточного материала, через объем которого и происходит основной отвод тепла. Опорный элемент, предназначенный для взаимодействия с опорной шайбой (промежуточной опорой выравнивающего механизма) по линии или по точке для обеспечения его самоустановки, выполняют из более прочного и менее пористого спеченного порошкового материала, чтобы обеспечить отсутствие смятия материала при рабочей нагрузке на сегмент.

Наибольшее значение для обеспечения эффективного теплоотвода от трущихся поверхностей подшипника имеет наличие промежуточного слоя, выполненного из высокотеплопроводного пропиточного материала, и наличие единого непрерывного объема пропиточного материала по всему объему сегмента, что обеспечивается за счет соединения элементов сегмента тем же пропиточным материалом, которым пропитывается пористая матрица контактного и опорного элементов. Описанный способ соединения частей спеченного изделия является одним из самых надежных, дешевых и технологичных, что наряду с появляющейся возможностью использовать для изготовления контактного элемента более дешевых порошковых материалов позволяет избежать существенного повышения стоимости изготовления сегмента подшипника по сравнению с известными аналогами.

Наличие промежуточного слоя пропиточного материала, обладающего демпфирующими свойствами, имеет также существенное значение для общей надежности подшипника и насосного агрегата, так как за счет деформации слоя пропиточного материала, образованного между опорным и контактным элементами (упругой или пластической в зависимости от конкретного состава пропиточного материала), обеспечивается снижение вибрационных нагрузок и сглаживание экстремальных импульсов осевой нагрузки со стороны пяты, формирующихся, например, при пуске или резкой остановке насоса и т.п.При соответствующем подборе материала слой пропиточного материала между элементами сегмента может выполнять функцию практически полноценного упругого элемента упорного подшипника.

Таким образом, только за счет подбора соответствующих характеристик порошкового материала контактного и опорного элементов, а также пропиточного материала может быть обеспечен весь комплекс требуемых свойств сегмента подшипника, что особенно важно для подшипников, использующихся в составе погружного скважинного оборудования, которое имеет жестко ограниченные диаметральные габариты.

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью признаков, подтверждается описанием сегмента подпятника осевого гидродинамического подшипника погружного насосного агрегата для добычи нефти, выполненного в соответствии с заявленной полезной моделью.

Описание сопровождается чертежами, на которых изображено следующее:

На Фиг.1 - сегмент в сборе (вид сбоку).

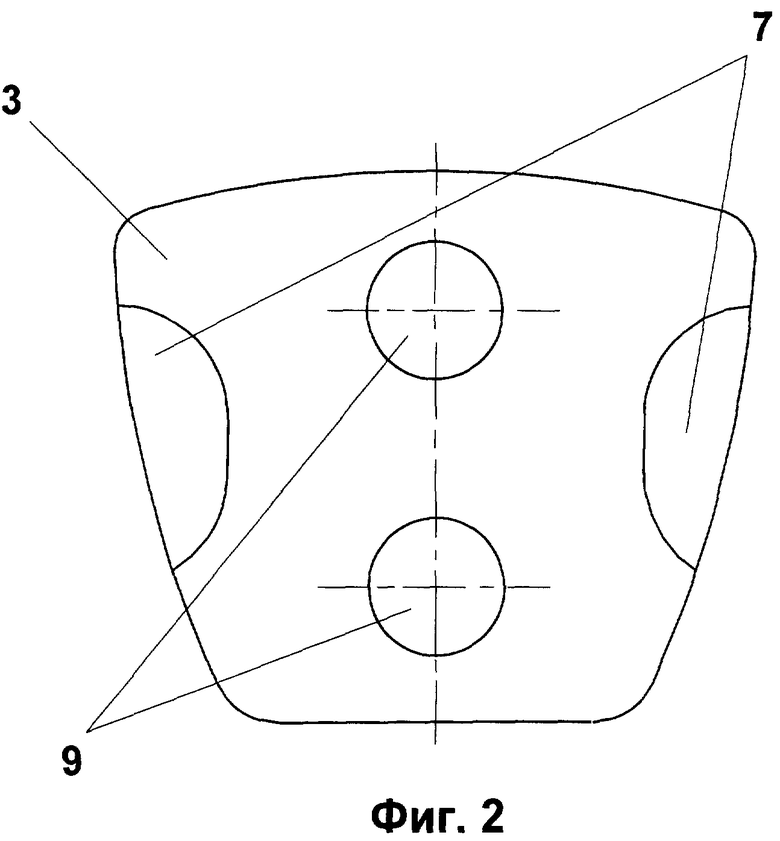

На Фиг.2 - опорный элемент (вид сверху).

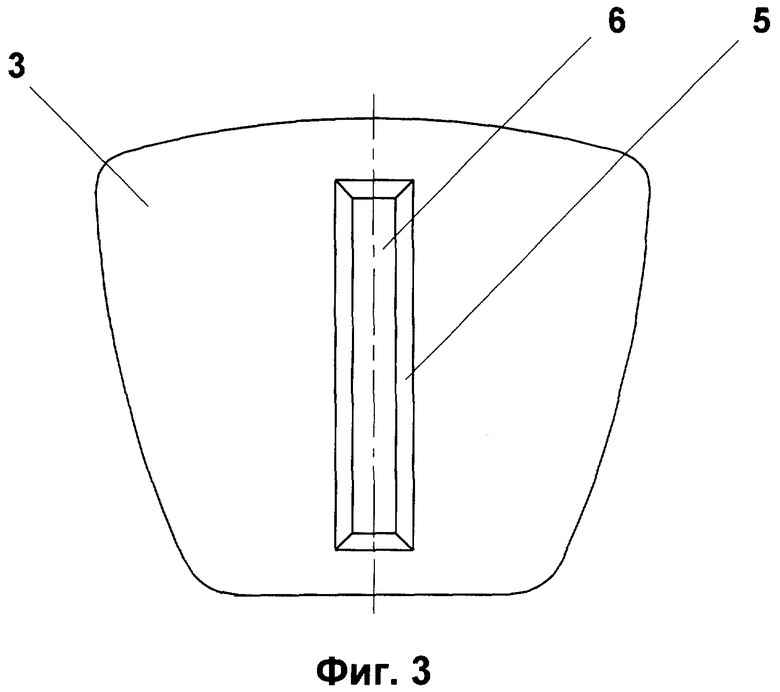

На Фиг.3 - опорный элемент (вид снизу).

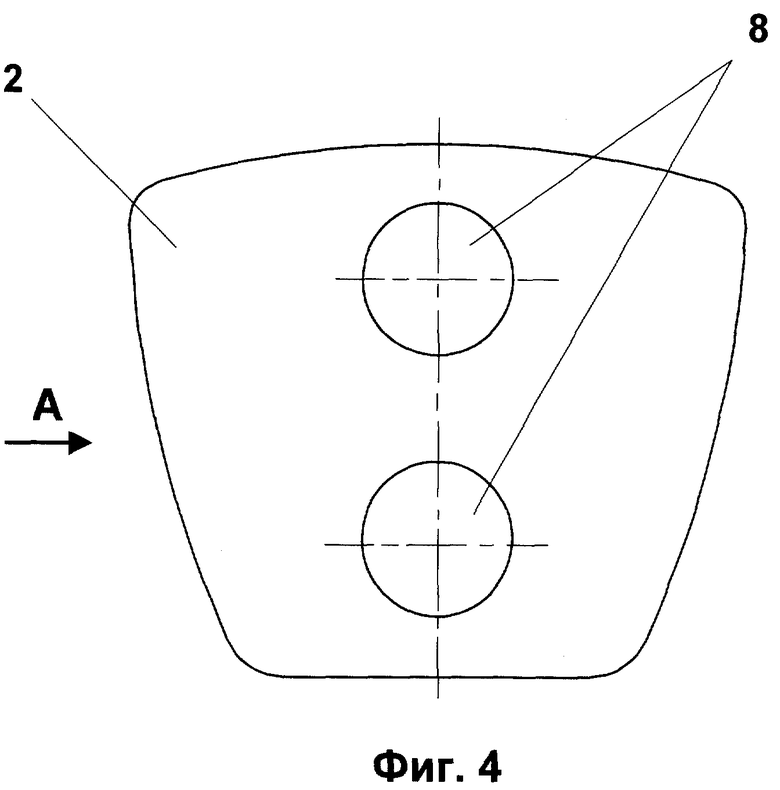

На Фиг.4 - контактный элемент (вид сверху).

На Фиг.5 - контактный элемент (вид сбоку).

Самоустанавливающийся упорный сегмент 1 (колодка) предназначен для использования в осевых гидродинамических подшипниках с шарнирно закрепленными сегментами подпятника, применяемых в погружных центробежных и винтовых насосных агрегатах для добычи нефти. Такие подшипники могут быть установлены в насосных модуль-секциях, входном модуле или протекторе гидрозащиты электродвигателя погружного центробежного насосного агрегата, а также в осевых опорах погружных винтовых насосов различных конструкций.

Сегмент состоит из контактного элемента 2, предназначенного для взаимодействия с пятой подшипника, и опорного элемента 3, предназначенного для установки сегмента на опорной шайбе подпятника с возможностью качания и самоустановки относительно пяты подшипника. Форма периметра контактного и опорного элементов соответствует форме периметра сегмента, при этом они расположены один над другим и соединены между собой. На верхней поверхности контактного элемента образовано антифрикционное покрытие 4, а на нижней поверхности опорного элемента выполнен выступ 5, предназначенный для установки сегмента на опорной шайбе с возможностью качания и самоустановки под углом, зависящим от режимов работы подшипника. Самоустановка происходит под действием гидродинамических сил в потоке жидкости, возникающих при вращении пяты, зеркало которой взаимодействует с поверхностью сегмента в процессе работы подшипника. Опорная поверхность 6 выступа может быть выполнена плоской - в виде боковой грани многогранника (см. Фиг.3) или в виде части боковой поверхности цилиндра (на чертежах не показано).

Боковые поверхности опорного элемента формуют с пазами 7 для размещения сухарей, которые выполняют функцию обоймы подпятника и связывают сегменты между собой с образованием единого блока, располагающегося на опорной шайбе подпятника, при этом внешняя по отношению к оси подшипника кромка сегментов упирается в кольцевую закраину опорной шайбы, удерживающую сегменты от радиального смещения.

Контактный и опорный элементы выполнены из спеченного пористого металлического порошкового материала, поры которого заполнены высокотеплопроводным инфильтрационным материалом, причем контактный и опорный элементы соединены между собой посредством пропиточного материала. Инфильтрационный материал полностью заполняет зазор h между обращенными друг к другу поверхностями элементов 2 и 3, образуя промежуточный слой 10, который повышает эффективность рассеивания тепла и передачу на опорный элемент 3 усилия со стороны контактного элемента 2 в процессе работы подшипника. Зазор требуемого размера образуется при сборке заготовки спеченного изделия перед пропиткой за счет наличия специальных выступов 8 (см. Фиг.4, 5) цилиндрической, конической или сферической формы, выполненных на внутренней поверхности контактного элемента. При этом на ответной поверхности опорного элемента могут быть сформированы ответные впадины 9 (см. Фиг.2), обеспечивающие центровку элементов при сборке. За счет превышения высоты выступов 8 (при цилиндрической форме выступов и впадин) над глубиной впадины 9 или превышения диаметра выступа 8 (при сферической и конической форме выступов и впадин) над диаметром впадины 9 обеспечивается заданный зазор h, заполняемый при пропитке избыточным количеством пропиточного материала, обладающего, помимо высокой теплопроводности, амортизирующими свойствами, что обеспечивает сглаживание пиков осевой нагрузки в процессе работы упорного подшипника.

Контактный элемент 2 может быть выполнен из нелегированной или слаболегированной порошковой стали и имеет более высокую пористость, чем опорный элемент (пористость спеченного порошкового материала контактного элемента находится в пределах от 10 до 25%), при этом за счет большего объема, заполненного пропиточным материалом, он имеет более высокую теплопроводность, чем опорный элемент, в результате при омывании этой части сегмента жидкостью, в которой работает гидродинамический подшипник, обеспечивается хороший съем тепла и стабильная температура жидкости, необходимая для устойчивой работы гидродинамического подшипника.

Опорный элемент 3 изготавливают из более прочного и твердого материала, выдерживающего высокие контактные нагрузки, возникающие в точке качания сегмента, например, из хромистой, хромисто-никелевой или хромисто-никелево-молибденовой порошковой стали. Опорный элемент прессуют с пористостью меньше, чем у контактного элемента (пористость опорного элемента находится пределах от 5 до 18%, точное значение выбирают исходя из условий нагружения конкретного подшипника и минимального значения пористости, обеспечивающего нормальную инфильтрацию пропитывающего материала), что также обеспечивает относительно более высокую прочность опорного элемента при сохранении достаточно высокой теплопроводности (существенно более высокой, чем у монолитного металлического материала с аналогичными прочностными характеристиками). Опорный элемент может быть дополнительно упрочнен с помощью термической обработки.

Пропиточный материал представляет собой дисперсионно-упрочненный сплав на основе высокотеплопроводного материала, например на основе меди - различные виды дисперсионно-упрочненных латуней или бронз (в предпочтительном варианте железистую или марганцовистую бронзу, обеспечивающую необходимые упруги свойства промежуточного слоя) или на основе никеля.

Соединение элементов сегмента в единое изделие осуществляют в процессе спекания и пропитки. Перед этим раздельно прессуют заготовки опорного и контактного элементов, затем эти части собирают в блок с инфильтрационным пропитывающим брикетом, центрируя элементы с помощью выступов 8 и впадин 9. Затем помещают собранную заготовку с пропиточным брикетом в печь и проводят спекание с одновременной инфильтрацией пропиточным материалом. Процесс производят в среде защитного газа при температуре, превышающей температуру плавления пропиточного брикета (от 1000 до 1300°С). В процессе спекания расплавленный пропиточный материал из брикета проникает в поры опорного (контактного) элемента заготовки и под действием капиллярных сил инфильтрует во внутреннюю зону, заполняя зазор h, а затем поры контактного (опорного) элемента. После спекания получают изделие с монолитной внутренней структурой и равномерным распределением инфильтрата по всему объему пористых элементов спеченного изделия.

Кроме того, при инфильтрации может быть использован брикет, объем пропиточного материала в котором превышает объем пор элементов 2 и 3, а также объем зазора h на заданную величину. В результате при пропитке на наружных поверхностях элементов 2 и 3 образуется слой избыточного пропиточного материала, что дополнительно повышает интенсивность теплообмена между сегментом и омывающей его средой в процессе работы подшипника.

После спекания изделие может быть подвергнуто различным видам упрочняющей обработки, допрессованию и калиброванию при более высоких давлениях, а также упрочняющей термообработке - закалке, азотированию и пр. При этом изделие после спекания не требует дополнительной мехобработки для обеспечения заданной формы и размеров.

Антифрикционное покрытие 4 включает в себя наружный слой антифрикционного композиционного материала и пористый слой, образованный частицами порошковой оловянистой или оловянисто-цинковой бронзы, припеченными к внешней поверхности контактного элемента 2. Пористый слой заполнен упомянутым композиционным материалом.

Композиционный материал выполнен на основе политетрафторэтилена (PTFT), известного также под названиями ″фторопласт-4" и ″тефлон″, или аналогичного ему, в частности, полиоксиметилена, полиимида, полиамидимида, полибензоимидозола, полифенилсульфида или полиэфирэфиркетона. Композиционный материал содержит износостойкий наполнитель, в частности тонкодисперсный порошок высокопрочного карбида, нитрида или карбонитрида титана, вольфрама или молибдена и пр. или порошок высокопрочного окисла, например оксида алюминия, кремния и т.п. или их смесь. Для повышения сопротивления сдвиговым нагрузкам в состав композита вводят упрочняющий наполнитель, например волокна углерода, стеклоуглерода или ситалла.

Композиционный материал содержит антифрикционный наполнитель, представляющий собой порошковую твердую смазку, например порошок дисульфида или диселенида молибдена или вольфрама или титана или другого соответствующего металла или их смесь.

Описанное антифрикционное покрытие контактного элемента обеспечивает возможности, по меньшей мере, кратковременной работы осевой опоры модуль-секций погружного насоса в условиях дефицита смазки в скважинах с высокой обводненностью (более 60% воды в пластовой жидкости) или в условиях сухого трения при пуске-останове электродвигателя и резких изменениях скорости и нагрузки на валу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2271896C2 |

| УПОРНЫЙ ПОДШИПНИК | 2014 |

|

RU2558406C1 |

| ВТУЛКА РАДИАЛЬНОЙ ОПОРЫ СКОЛЬЖЕНИЯ | 2005 |

|

RU2298452C2 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274775C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ БЕСПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2000 |

|

RU2199601C2 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2220327C2 |

| ОПОРНЫЙ УЗЕЛ | 2014 |

|

RU2573150C1 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА НА ОСНОВЕ ПОРОШКОВЫХ СПЛАВОВ ЖЕЛЕЗА И ДЕТАЛЬ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2230825C2 |

Изобретение относится к порошковой металлургии, а именно к спеченным антифрикционным изделиям на основе железа, и может быть использовано при изготовлении гидродинамических упорных подшипников скольжения, в частности осевых опор насосов и электродвигателей погружных центробежных и винтовых насосных агрегатов для добычи нефти. Сегмент подпятника осевого гидродинамического подшипника погружного насосного агрегата для добычи нефти состоит из контактного и опорного элементов. Контактный и опорный элементы выполнены из спеченного пористого металлического порошкового материала, поры которого заполнены пропиточным материалом, имеющим теплопроводность, а также пластичность и/или упругость большую, чем у упомянутого спеченного порошкового материала. Контактный и опорный элементы связаны между собой посредством пропиточного материала с обеспечением возможности передачи на опорный элемент усилия со стороны контактного элемента через пропиточный материал. Опорный элемент выполнен из материала с более высокой прочностью и/или твердостью, чем материал контактного элемента, и/или пористость спеченного материала опорного элемента меньше, чем пористость спеченного материала контактного элемента. Технический результат: повышение долговечности и надежности насосного агрегата за счет обеспечения эффективного отвода тепла от трущихся поверхностей подшипника в условиях ограниченного диаметрального габарита при сохранении конструктивной прочности и долговечности сегмента подпятника и без существенного увеличения его себестоимости, а также за счет обеспечения возможности сглаживания пиков осевой нагрузки, воспринимаемой подшипником. 23 з.п. ф-лы, 5 ил.

| Упорный подшипник скольжения | 1987 |

|

SU1444569A1 |

| US 6565257 В1, 20.05.2003 | |||

| 0 |

|

SU311468A1 | |

| US 4456391 А, 26.06.1984 | |||

| СЕГМЕНТ ПОДПЯТНИКА | 0 |

|

SU316877A1 |

Авторы

Даты

2008-11-27—Публикация

2006-07-21—Подача