Изобретение относится к металлургии, а именно к непрерывной разливке с одновременной деформацией металла.

Прототипом по технической сущности к предлагаемому является устройство для непрерывного литья и деформации металла. (Патент №2073586 RU). Оно включает в себя горизонтальный составной кристаллизатор, выполненный с отверстием в верхней части, пару боковых горизонтальных стенок, каждая их которых выполнена с наклонными к горизонтальной оси участками и закреплена на суппорте, установленном на двух приводных эксцентриковых параллельных вертикальных валах, верхнюю и нижнюю стенки, каждая их которых установлена на одном их указанных валов с возможностью смещенного по фазе к паре боковых рабочих стенок возвратно-поступательного движения.

Недостатком данного устройства является пластическая деформация эксцентриковых приводных валов парных боковых рабочих стенок, вызванная действием растягивающих напряжений, возникающих в упругодеформирующемся суппорте при вращении эксцентриковых валов, находящихся в противофазе. Это приводит к снижению надежности устройства в целом, а также к изменению траектории движения парных боковых стенок и как следствие уменьшает размерную и геометрическую точность получаемых заготовок в частности.

Возникновение растягивающих напряжений в упругодеформирующемся суппорте при вращении эксцентриковых валов обусловлено различным относительным смещением одноименных точек эксцентриков приводных валов рабочей боковой стенки при их одновременном повороте на 90°.

Задачей заявляемого устройства является получение заготовок заданного сортамента при непрерывной разливке с одновременной деформацией металла.

В процессе решения поставленной задачи, достигается технический результат, заключающийся в повышении размерной и геометрической точности непрерывнолитых заготовок из деформируемого металла и увеличении надежности устройства для их изготовления.

Заявляемое устройство характеризуется существенными признаками.

Ограничительные:

Горизонтальный составной кристаллизатор, выполненный с отверстием в верхней части, пара боковых стенок, каждая их которых выполнена с наклонными к горизонтальной оси участками и закреплена на суппорте, установленном на двух приводных эксцентриковых параллельных вертикальных валах, нижняя и верхняя стенка, каждая из которых установлена на одном их указанных валов с возможностью смещенного по фазе к паре боковых стенок возвратно-поступательного движения.

Отличительные:

Суппорты парных боковых стенок выполняют составными с вертикальной серединной поверхностью разъема перпендикулярной осевой плоскости эксцентрированных валов. Поперечное сечение поверхности разъема суппорта представляет собой самоцентрирующееся шлицевое соединение.

Причинно-следственная связь между совокупностью существенных признаков и достигаемым техническим результатом заключается в том, что растягивающие напряжения, возникающие в суппорте при вращении эксцентриковых валов, находящихся в противофазе, компенсируются взаимным плоскопараллельным перемещением составных частей суппорта парных боковых рабочих стенок.

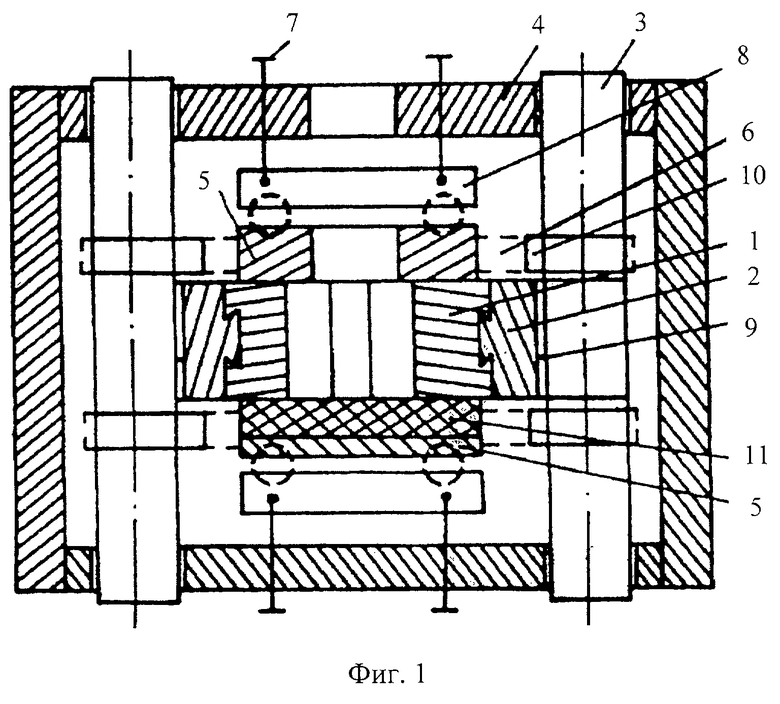

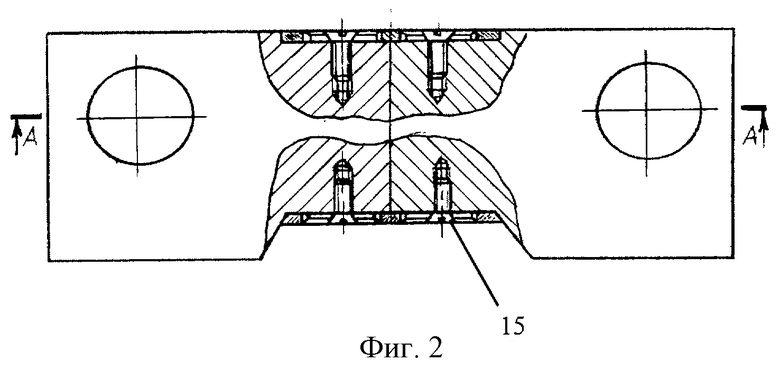

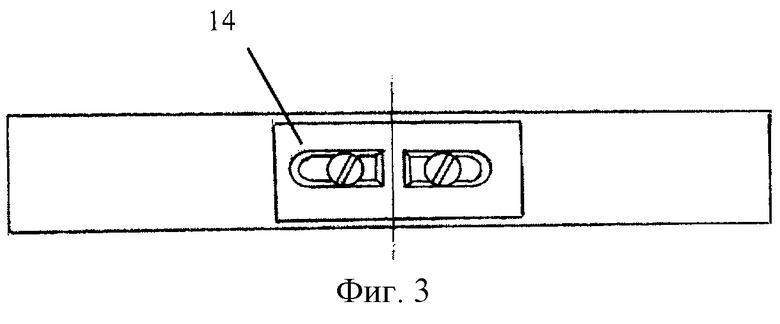

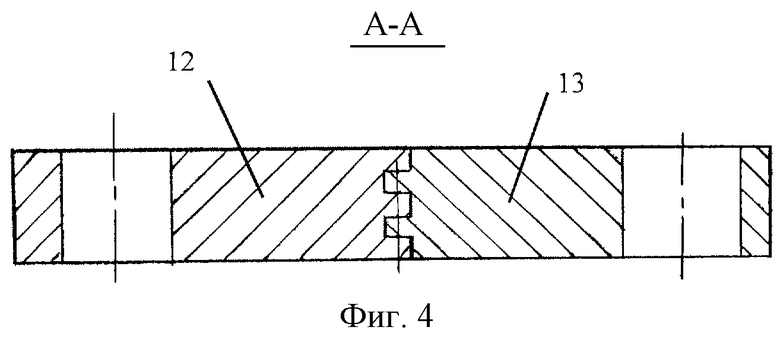

На фиг.1 приведен общий вид устройства, на фиг.2-4 внешний вид суппорта, где номерами обозначены следующие позиции:

1 - боковые стенки:

2 - суппорт;

3 - приводные эксцентриковые валы;

4 - стенки станины;

5, 5’ - верхняя и нижняя стенки;

6 - шарнирная система;

7 - прижимное устройство;

8 - плоский шарикоподшипник;

9 - эксцентрик;

10 - эксцентрик;

11 - вставка из низкотеплопроводного материала;

12 - левая составная часть суппорта;

13 - правая составная часть суппорта;

14 - накладка;

15 - винт.

Устройство для непрерывного литья и деформации металла включает водоохлаждаемый кристаллизатор, состоящий из четырех частей: двух боковых стенок 1, каждая из которых закреплена в суппорте 2 и приводится в движение двумя приводными эксцентриковыми валами 3, вращающимися навстречу друг другу в подшипниках, установленных в верхней и нижней стенках 5, 5’, приводящихся в движение в горизонтальной плоскости от одной из пар приводных эксцентриковых валов 3 посредством устройства 6, и плотно прижимающихся к боковым частям нажимными устройствами 7, установленными в стенках 4 станины через устройство 8, представляющее собой плоский подшипник с шариками. Боковые стенки 1 имеют наклонные и прямые участки. Верхняя плита имеет окно для установки разливочного стакана. Такое же окно имеет и верхняя стенка 4 станины. Пара приводных эксцентриковых валов 3 приводит в движение стенки верхнюю и нижнюю стенки 5 через шарнирную систему 6. С правой стороны суппорты 2 крепятся на эксцентриковых валах 3 с помощью устройства, позволяющего перемещаться суппорту 2 относительно осей валов 3 по подшипникам скольжения. Эта схема довольно широко применяется в шарнирных эксцентриковых устройствах.

Работа устройства осуществляется следующим образом.

При установившейся работе жидкий металл через разливочный стакан, установленный в окнах стенки 4 станины и верхней стенки 5, заливается в сборный кристаллизатор, образующий бункер, где происходит кристаллизация металла путем теплоотвода тепла подвижными стенками кристаллизатора и деформация затвердевшего металла. При вращении приводных эксцентриковых валов боковые стенки кристаллизатора совершают навстречу друг другу сложное движение в горизонтальной плоскости по замкнутой траектории, характеризуемое величиной эксцентриков, их ориентацией относительно друг друга и направлением вращения валов в каждой боковой стенке. Такое движение боковых стенок способствует деформации закристаллизовавшегося металла и попеременную выдачу заготовки. Верхняя и нижняя стенки кристаллизатора, связанные только с эксцентриковыми валами, совершают в процессе вращения валов 3 возвратно-поступательное движение в горизонтальной плоскости, способствуя попеременному продвижению закристаллизовавшегося металла (самоподачу) выхода заготовки. Движение верхней и нижней стенок осуществляется через эксцентрики, расположенные на крайних участках валов 3 и повернутые относительно эксцентрика среднего участка, на котором крепится суппорт 1, на 90°. Нижняя плита под окном имеет вставку и из твердосплавного материала, например, TiC, предотвращающего размывание плиты.

Суппорт 2 выполняется составными (фиг.2) и включает в себя две разъемные части 12 и 13, выполненные с сопрягающимися поверхностями, имеющими поперечное сечение самоцентрирующегося шлицевого соединения (сечение А-А).

Эти части при помощи накладок 14 фиксируются винтами 15 от взаимного вертикального смещения. Горизонтальное относительное перемещение частей суппорта регулируется за счет смещения головок винтов 15 в овальных отверстиях накладок 14. Работа составного суппорта осуществляется следующим образом. При повороте одноименных точек приводных эксцентриковых валов, относительно которых горизонтально перемещаются части 12 и 13 суппорта, что вызывает движение головок винтов 15 в овальных отверстиях накладок 14. При дальнейшем повороте одноименных точек приводных эксцентриковых валов относительное расстояние между ними уменьшается, что приводит к возникновению сжимающих усилий, которые приводят к обратному относительному горизонтальному перемещению (схождению) частей суппорта в исходное положение. В дальнейшем циклы повторяются.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 2002 |

|

RU2225770C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 2002 |

|

RU2225771C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 2002 |

|

RU2225772C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 2002 |

|

RU2225774C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 2003 |

|

RU2227082C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 1993 |

|

RU2073586C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 2005 |

|

RU2312736C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 2005 |

|

RU2312734C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 2005 |

|

RU2312735C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 2007 |

|

RU2354493C2 |

Изобретение относится к области металлургии. Технический результат - повышение размерной и геометрической точности непрерывнолитых заготовок из деформируемого металла и увеличение надежности устройства для их изготовления. Устройство содержит горизонтальный составной кристаллизатор с отверстием в верхней части, пару боковых стенок, каждая из которых выполнена с наклонными к горизонтальной оси участками и закреплена на суппорте, установленном на двух эксцентриковых параллельных вертикальных валах. Суппорты выполняют составными с вертикальной серединной поверхностью разъема перпендикулярной осевой плоскости эксцентриковых валов. Поперечное сечение поверхности разъема суппорта представляет собой самоцентрирующееся шлицевое соединение. 4 ил.

Устройство для непрерывного литья и деформации металла, содержащее горизонтальный составной кристаллизатор с отверстием в верхней части, пару боковых стенок, каждая из которых выполнена с наклонными к горизонтальной оси участками и закреплена на суппорте, установленном на двух приводных эксцентриковых параллельных вертикальных валах, нижнюю и верхнюю стенки, каждая из которых установлена на одном из указанных валов с возможностью смещенного по фазе к паре боковых стенок возвратно-поступательного движения, отличающееся тем, что суппорты боковых рабочих стенок выполнены составными с вертикальной серединной поверхностью разъема перпендикулярной осевой плоскости эксцентриковых валов, а поперечное сечение поверхности разъема суппорта представляет собой самоцентрирующееся шлицевое соединение.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 1993 |

|

RU2073586C1 |

| Кристаллизатор и способ непрерывного вертикального литья стальной ленты | 1984 |

|

SU1336943A3 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2101130C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1996 |

|

RU2116158C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ НЕПРЕРЫВНО РАЗЛИВАЕМОГО МЕТАЛЛА | 1999 |

|

RU2149731C1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2004-03-20—Публикация

2002-08-22—Подача