Изобретение относится к металлургии, а именно к непрерывной разливке деформированных заготовок.

Наиболее близким к предлагаемому устройству является устройство для получения непрерывно-литых заготовок [патент N 2113313 RU. Устройство для получения непрерывно-литых заготовок. Опубл. 20.06.98. Бюл. N 17], содержащее сборный вертикальный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок, при этом каждая из рабочих стенок первой пары выполнена с расширенным верхним и вертикальным нижним участками рабочей поверхности и закреплена на двух эксцентриковых параллельных горизонтальных валах с синхронным приводом их перемещения, два нажимных приспособления, установленных на эксцентриковых валах и соединенных со второй парой рабочих стенок, совершающих возвратно-поступательные движения, смещенные к первой паре рабочих стенок, причем каждая рабочая стенка первой пары установлена в своем суппорте, содержащем каждый по винту, рабочие стенки первой пары и стенки суппорта выполнены с пазами, входящими в зацепление с винтом и образующими червячную передачу, перемещающую рабочие стенки первой пары по наклонной плоскости.

Недостатки известного устройства заключаются в следующем:

1. Возможность разливки ограниченного числа металлов и сплавов с заданными прочностными свойствами, превышение которых приводит к возможности искривления эксцентриковых параллельных горизонтальных валов и выходу устройства из строя.

2. Отсутствие сведений о дополнительных эксцентриковых валах в устройстве и их работе.

Заявляемое устройство направлено на создание высокоэффективного процесса получения деформированных заготовок из непрерывноразливаемого металла.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Расширении диапазона разливаемых металлов и сплавов с различными прочностными свойствами без увеличения прочности эксцентриковых параллельных горизонтальных валов (увеличения диаметра).

2. Повышении стабильности процесса разливки металлов и получению равномерной структуры металла по длине заготовок.

3. Повышении срока службы эксцентриковых валов и эффективности работы устройства.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: сборный вертикальный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок; каждая из рабочих стенок первой пары выполнена с расширенным верхним и вертикальным нижним участками рабочей поверхности; два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, соединенных с первой парой рабочих стенок; два нажимных приспособления, установленных на эксцентриковых валах и соединенных со второй парой рабочих стенок, совершающих возвратно-поступательные движения, смещенные к первой паре рабочих стенок; каждая из рабочих стенок первой пары установлена в своем суппорте, содержащем каждый по винту; рабочие стенки первой пары и стенки суппорта выполнены с пазами, входящими в зацепление с винтом и образующими червячную передачу, перемещающую рабочие стенки первой пары по наклонной плоскости.

Отличительные признаки: в верхней части каждого суппорта расположен дополнительный эксцентриковый вал с приспособлением, включающем подшипники с хомутами и регулировочные тяги с гайками и опорными пластинами; в нижней части каждого суппорта расположено приспособление, препятствующее искривлению основных эксцентриковых параллельных горизонтальных валов, включающее подшипники с подпятниками и толкатели с гайками и опорные пластины.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Расположение в верхней части каждого суппорта дополнительного эксцентрикового вала обеспечивает надежную работу рабочих стенок первой пары с расширенным верхним и вертикальным нижним участками рабочей поверхности при перемещении стенок на основных эксцентриковых валах.

Расположение в верхней части каждого суппорта приспособления, включающего подшипники с хомутами и регулировочные тяги с гайками и опорными пластинами, повышает эффективность работы устройства за счет расширения диапазона разливаемых металлов и сплавов с различными прочностными свойствами. Увеличение прочности разливаемых металлов при их деформации на расширенном верхнем участке рабочей поверхности стенок первой пары приводит к возрастанию нагрузки на дополнительные эксцентриковые валы с возможностью их прогиба вовнутрь рабочей полости кристаллизатора со сведением рабочих стенок первой пары. Прогиб дополнительных эксцентриковых валов равносилен уменьшению угла наклона расширенного верхнего участка рабочей поверхности стенок первой пары и уменьшению рабочего пространства кристаллизатора. В результате металл не деформируется и не выталкивается из кристаллизатора.

Наличие подшипников, насаженных с обеих сторон дополнительного эксцентрикового вала, обеспечивает закрепление на них хомутов с регулировочными тягами и исключает повреждение рабочей поверхности дополнительных валов при работе устройства. Кроме этого, обеспечивается удобство при сборке и разборке кристаллизатора.

Наличие в приспособлении регулировочных тяг с гайками и опорными пластинами обеспечивает возможность предварительного перед разливкой металла натяжения дополнительных эксцентриковых валов, то есть повышается устойчивость к искривлению валов без увеличения их диаметра.

Расположение в нижней части каждого суппорта приспособления, включающего подшипники с подпятниками и толкатели с гайками и опорные пластины, препятствует искривлению основных эксцентриковых параллельных горизонтальных валов от середины наружу кристаллизатора.

Наличие подшипников, насаженных с обеих сторон основных эксцентриковых параллельных горизонтальных валов, обеспечивает возможность установки на них подпятников с регулируемыми толкателями с гайками и опорные пластины.

Наличие в приспособлении подпятников с регулируемыми толкателями с гайками, закрепленные на опорных пластинах, создает дополнительное давление на основные эксцентриковые валы, направленное снаружи к оси кристаллизатора. В результате уменьшается вероятность искривления наружу основных эксцентриковых валов по причине переохлаждения деформируемого металла и увеличения сопротивления его деформации и как результат обеспечивается получение заготовок с равномерной толщиной по всей длине заготовки.

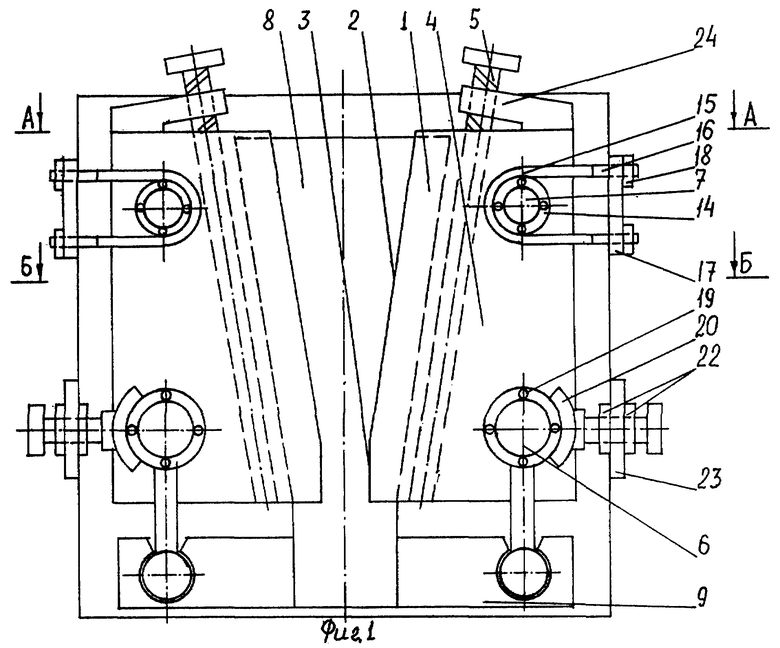

На фиг. 1 приведен внешний вид устройства для получения деформированных заготовок из непрерывноразливаемого металла.

На фиг. 2 показано сечение А-А на фиг. 1 верхней части суппорта с дополнительными эксцентриковыми валами и приспособлением, включающем подшипники с хомутами и регулировочные тяги с гайками и опорными пластинами.

На фиг. 3 показано сечение Б-Б на фиг. 1 нижней части суппорта с расположенными основными эксцентриковыми валами и приспособлением, включающем подшипники с подпятниками, толкатели с гайками и опорными пластинами.

Устройство на фиг. 1-3 содержит сборный кристаллизатор, состоящий из стенок первой пары 1 с расширенным верхним 2 и вертикальным нижним 3 участками рабочей поверхности, установленных в суппортах 4 с винтом 5, которые в свою очередь закреплены на двух основных эксцентриковых параллельных горизонтальных валах 6 и двух дополнительных эксцентриковых валах 7, стенок второй пары 8 с приводным устройством 9, установленном на валах 6, нажимного устройства с плоским подшипником 10, шариками 11, опорные плиты 12 с болтом 13. На дополнительном эксцентриковом валу 7 с двух сторон насажены подшипники 14 с хомутами 15 и регулировочными тягами 16, которые крепятся к опорным пластинам 17 гайками 18.

На основном эксцентриковом валу 6 установлено приспособление, включающее подшипники 19, насаженные с двух сторон вала, с подпятниками 20 и толкателями 21 с гайками 22, опорные пластины 23. Винт 5 закрепляется в направляющей 24 с внутренней резьбой. В стенках первой пары 1 выполнены пазы 25, а в суппорте - пазы 26, которые входят в зацепление с винтом 5. В стенках второй пары 8 выполнены канавки 27, по которым перекатываются шарики 11. Опорные пластины 23 закрепляются на опорных плитах 12 болтами 28.

При сборке кристаллизатора с двух сторон дополнительных эксцентриковых валов 7 насаживают подшипники 14, а с двух сторон основных валов 6 - подшипники 19. Через подшипники 14 пропускают хомуты 15 с закрепленными на концах регулировочными тягами 16, концы которых заводят в отверстия в опорной пластине 17 и натягивают при помощи гаек 18. На подшипники 19 устанавливают подпятники 20, которые поджимаются толкателями 21 с гайками 22, пропущенными через отверстия в опорных пластинах 23. Предварительно опорные пластины 23 закрепляются на опорных плитах 12 болтами 28. Усилия затяжки гаек 18 и толкателей 21 определяются видом разливаемого металла, уровнем заливки металла и толщиной получаемой заготовки. Чем больше усилия деформации корочки металла, тем больше усилия затяжки гаек 18 и толкателей 21. В канавки 27 стенок второй пары 8 устанавливаются шарики 11 с плоскими подшипниками 10, которые прижимаются к стенкам основанием болтов 13, закручиваемых в опорные плиты 12. Вращением винтов 5 в направляющих 24 добиваются получения заготовок заданной толщины в результате фиксирования расстояния между вертикальными нижними участками 3 рабочей поверхности стенок первой пары 1.

Работа устройства осуществляется следующим образом.

В кристаллизатор устанавливается специальное приспособление - затравка, препятствующая выливанию расплава. После этого на расширенный верхний участок 2 рабочей поверхности стенок первой пары 1 производится заливка жидкого металла. При достижении расплавом определенного уровня заливки и формирования корочки заготовки включается привод основных эксцентриковых параллельных горизонтальных валов 6. В результате суппорты 4 со стенками первой пары 1 совершают вращательное движение с деформацией корочки на расширенном верхнем участке 2 и калиброванием поверхности заготовки на вертикальном нижнем участке 3 рабочей поверхности, а стенки второй пары 8 с приводным устройством 9 совершают возвратно-поступательные движения с выталкиванием заготовки из кристаллизатора. Стенки второй пары 8 перемещаются относительно неподвижного плоского подшипника 10 с шариками 11. Дополнительные эксцентриковые валы 7 совершают колебательные движения.

Изобретение относится к металлургии, в частности к непрерывной разливке заготовок. В устройстве для получения непрерывно-литых деформированных заготовок дополнительно в верхней части каждого суппорта расположен эксцентриковый вал. Эксцентриковый вал включает подшипники с хомутами, регулировочные тяги с гайками и опорные пластины. В нижней части каждого суппорта расположено приспособление, содержащее подшипники с подпятниками и толкатели с гайками и опорными пластинами. Технический результат заключается в расширении диапазона разливаемых металлов, повышении стабильности процесса, повышении срока службы эксцентриковых валов. 1 з.п.ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК | 1996 |

|

RU2113313C1 |

| SU 13369943 A3, 07.09.1987 | |||

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

Авторы

Даты

2000-05-27—Публикация

1999-05-20—Подача