Изобретение относится к машине для тиснения с касанием, включающей в себя два тиснильных цилиндра, каждый из которых снабжен соответствующими группами выступов, и два нажимных валка, каждый из которых взаимодействует с соответствующим одним из указанных двух тиснильных цилиндров для раздельного тиснения двух слоев материала в форме полосы с последующим соединением указанных слоев с помощью клея или какого-либо иного вещества для формирования многослойного материала в форме полосы.

Изобретение относится также к слоистому тисненому изделию, например полосе бумаги, свернутой в рулон, бумажным носовым платкам, или бумажным салфеткам, или каким-либо иным изделиям, состоящим из по меньшей мере двух слоев с одинаковым тисненым рисунком, образованным множеством выступов, расположенных по повторяющейся геометрической схеме в двух направлениях размещения, образующих между собой угол, не равный нулю.

Изобретение относится также к способу тиснения полосового материала, включающему в себя операции тиснения первого слоя неопределенной длины путем формирования на нем первой группы выступов; тиснения второго слоя неопределенной длины, отдельно от первого, путем формирования на нем второй группы выступов; и соединения указанных двух слоев с образованием полосового материала.

Уровень техники

Машина для тиснения и способ, к которым относится настоящее изобретение, применяются обычно для обработки бумажных слоев с тем, чтобы получить полуфабрикат, предназначенный для производства рулонов туалетной бумаги, рулонов кухонных полотенец, бумажных носовых платков, бумажных салфеток и т.п.

Устройство и способ известного типа описаны, например, в Европейской заявке N 0370972 A1, 30.05.1990.

Эти устройства обычно включают в себя два симметричных тиснильных цилиндра, так что в области максимального сближения двух цилиндров, где они практически соприкасаются друг с другом в местах расположения их выступов, и где два слоя соединяются, наблюдается точное соответствие между всеми выступами на одном цилиндре и соответствующими выступами на другом цилиндре. Таким образом получается изделие в виде полосы, в котором выступы на одном слое совпадают с выступами на другом слое и сцепляются с ними после прижима выступов друг к другу и нанесения клея на выступы одного из этих слоев.

В Европейской заявке N 0370972 выступы на двух цилиндрах расположены для того, чтобы добиться определенных полезных результатов, по спиралям, наклоненным относительно осей соответствующих цилиндров. Однако, согласно более распространенному способу, выступы располагают вдоль линий, параллельных осям соответствующих цилиндров, как описано в патенте США 3414459. В данном конкретном случае два тиснильных цилиндра не только симметричны относительно друг друга, но и идентичны. В обоих случаях требуется четкое сочетание фаз двух цилиндров, а это требует времени на регулировку и работы высококвалифицированного персонала.

При механической обработке тиснильных цилиндров неизбежны небольшие погрешности, которые обычно находятся в рамках приемлемых допусков, поскольку недостаточно точное совмещение выступов двух цилиндров не влечет за собой недостаточный контакт из-за относительно больших размеров (по сравнению с допусками на механическую обработку) точек. Однако, когда требуется очень плотный тисненый рисунок с мелкими выступами, допуски на механическую обработку оказываются того же порядка, что и размеры точек. В результате было обнаружено, что при цилиндрах, снабженных очень мелкими и очень тесно расположенными выступами, два тисненых слоя не склеиваются между собой из-за недостаточного давления между точками, не совпадающими в широких пределах. Из-за этого возникают серьезные проблемы, поскольку при сматывании полосового материала в длинные цилиндры и разрезании этих цилиндров на рулоны или при разрезании материала в продольном направлении на платки или салфетки часть готовой продукции идет в отходы из-за того, что образующие ее слои полностью отделяются друг от друга.

Для преодоления этих проблем было предложено (Европейская заявка 0426548 A1, 08.05.1991), чтобы два слоя подверглись тиснению различными рисунками, иными словами рисунками, на которых по меньшей мере в одном направлении размещения выступы одного слоя имеют иной шаг, чем выступы, размещенные в том же направлении на другом слое. Таким образом, получается полоса, в которой слои склеиваются между собой на ограниченных участках, а не по всей площади полосы. Склеивание осуществляют путем пропускания двух слоев между тиснильными цилиндрами, имеющими выступы, совпадающие только на ограниченных участках. Участки склеивания между слоями, однако, располагаются достаточно тесно для того, чтобы готовое изделие из двух слоев имело по меньшей мере один участок взаимного сцепления.

Проблема, связанная с данным решением, заключается в необходимости получения различных тиснильных цилиндров. Это требует для изготовления двух цилиндров различного инструмента с удвоением расходов.

Описание изобретения

Целью настоящего изобретения является создание машины для тиснения и ламинирования, позволяющей решить перечисленные проблемы, связанные с прежними техническими решениями, и не требующей совмещения тиснильных цилиндров.

Эти и другие цели и преимущества станут очевидны для специалистов в данной области техники из нижеследующего описания.

Изобретение основывается на признании того факта, что существует возможность частичного совмещения выступов на одном цилиндре и выступов на другом цилиндре за счет применения одинакового шага размещения выступов на двух цилиндрах и варьирования соответствующим образом наклона направлений размещения выступов на двух цилиндрах.

Данная цель, согласно первому аспекту изобретения в машине для тиснения и ламинирования, включающей в себя первый тиснильный цилиндр с поверхностью, на которую нанесена первая группа выступов, размещенных через первый шаг в первом направлении размещения и через второй шаг во втором направлении размещения, причем указанные первые и второе направления размещения образуют между собой угол α, отличающийся от нуля, второй тиснильный цилиндр с осью, параллельной оси первого тиснильного цилиндра, образующий с указанным первым тиснильным цилиндром зону сжатия и с поверхностью, на которую нанесена вторая группа выступов, размещенных через первый шаг в третьем направлении размещения и через второй шаг в четвертом направлении размещения, образуют между собой угол α, отличающийся от нуля, и первый и второй нажимные валки, взаимодействующие с первым и вторым тиснильными цилиндрами соответственно, и в которой указанные выступы размещены вдоль линий, наклоненных относительно осей соответствующих цилиндров, достигается тем, что указанные первое и третье направления размещения имеют такие ориентацию и наклон относительно осей соответствующих цилиндров, что в указанной зоне сжатия выступы одного тиснильного цилиндра совмещаются только на отдельных участках с выступами другого тиснильного цилиндра.

Первое направление размещения и третье направление размещения наклонены в одном направлении относительно осей соответствующих тиснильных цилиндров. Тиснильные цилиндры идентичны и первое и третье направления размещения имеют одинаковый наклон относительно осей соответствующих тиснильных цилиндров. Первое и третье направления размещения имеют два различных наклона относительно осей соответствующих тиснильных цилиндров. Первое направление размещения и третье направление размещения наклонены в противоположных направлениях относительно осей соответствующих тиснильных цилиндров, образуя с осями углы, отличающиеся друг от друга.

Выступы первой и второй групп выступов имеют форму усеченных пирамид. Усеченная пирамида имеет четырехугольное сечение.

Первое и второе направления размещения параллельны двум диагоналям меньшего основания каждого выступа из первой группы выступов и тем, что третье и четвертое направления размещения параллельны двум диагоналям меньшего основания каждого выступа из второй группы выступов. Плотность размещения выступов составляет от 6 до 150 выступов на cм2 и предпочтительно от 10 до 60 выступов на см2. Температура двух тиснильных цилиндров в процессе работы контролируется.

Машина для тиснения и ламинирования содержит тензодатчик, который посылает сигнал, пропорциональный давлению между двумя тиснильными цилиндрами, и систему управления, которая, основываясь на указанном сигнале, удерживает давление между тиснильными цилиндрами на постоянном уровне.

Два тиснильных цилиндра имеют различные диаметры и вращаются с одинаковой периферийной скоростью.

Два идентичных направления размещения выступов на двух цилиндрах наклоняют в одном направлении относительно осей соответствующих цилиндров, иными словами, относительно соответствующих образующих.

Другими словами, выступы располагают на двух цилиндрах по двум правосторонним или по двум левосторонним спиралям. Кроме того, выступы размещают таким образом, что не образуется линий, параллельных осям соответствующих тиснильных цилиндров в отличие от случая, описанного в патенте США 3414459.

В то время как обычно тиснильные цилиндры делают симметричными (Европейская заявка 0370972) или симметричными и идентичными при расположении выступов параллельно осям цилиндров (патент США 3414972) для точного совмещения выступов одного цилиндра с выступами другого цилиндра на участке контакта, иными словами, участка, на котором накладываются друг на друга и соединяются тисненые слои, согласно настоящему изобретению, цилиндры не являются симметричными, чтобы не допустить точного совмещения выступов на участке контакта, хотя шаг между выступами остается одинаковым. Это позволяет изготавливать тиснильные цилиндры одинаковым инструментом.

Эта цель, согласно другому аспекту изобретения, в тисненом листовом изделии, включающем по меньшей мере два слоя материала, подвергнутых тиснению по отдельности и склеенных вместе, причем каждый из слоев имеет одинаковый тисненый рисунок, состоящий из множества выступов, располагающихся по повторяющейся геометрической схеме в двух направлениях размещения, образующих между собой угол, отличающийся от нуля, достигается тем, что направления размещения выступов первого слоя наклонены по отношению к соответствующим направлениям размещения выступов второго слоя, причем выступы первого и второго слоев соприкасаются между собой на ограниченных участках вдоль развертки поверхности листового изделия.

Участки контакта между выступами первого слоя и выступами второго слоя размещены в двух направлениях, которые соответственно параллельны и перпендикулярны продольной развертке листового изделия.

Участки контакта между выступами первого слоя и выступами второго слоя размещены в двух направлениях, которые наклонены относительно продольной развертки листового изделия.

Два соответственных направления размещения выступов на двух цилиндрах наклонены в противоположных направлениях, но образуют разные углы с осями соответствующих цилиндров.

Когда два цилиндра выполнены идентично друг другу, иными словами с одинаковыми направлениями размещения, наклоненными под одинаковым углом, а также в одном направлении относительно осей соответствующих цилиндров, в месте выхода тисненого изделия из машины для тиснения, в котором участки совмещения выступов двух слоев размещаются в направлении, параллельном направлению продвижения полосового материала, и в направлении, перпендикулярном ему.

В отличие от этого, когда одинаковые направления размещения выступов на первом и втором тиснильных цилиндрах имеют два наклона в одном направлении или в противоположных направлениях, но в любом случае образуют разные углы с осями соответствующих тиснильных цилиндров, дополнительное преимущество достигается за счет того, что участки совмещения выступов на двух слоях (и, следовательно, выступов на двух цилиндрах в точке контакта между ними) выравниваются в направлениях, наклоненных относительно осей тиснильных цилиндров. Это позволяет уменьшить вибрацию, поскольку контакт между двумя тиснильными цилиндрами является постоянным и непрерывным.

Упомянутая цель, согласно способу тиснения полосового материала, который включает в себя операции:

- тиснение первого слоя неопределенной длины путем формирования на нем первой группы выступов, расположенных через два заданных шага в первом и втором направлениях размещения,

- тиснение, отдельно от первого, второго слоя неопределенной длины путем формирования на нем второй группы выступов, расположенных через два заданных шага в третьем и четвертом направления размещения,

- соединение двух слоев для формирования указанного полосового материала достигается тем, что первое и третье направления размещения выступов первого и второго слоев выполнены таким образом, что при соединении двух слоев указанные первое и третье направления размещения не оказываются параллельными друг к другу, выступы первой группы совпадают с выступами второй группы на ограниченных участках развертки полосового материала.

Первое и третье направления размещения образуют два одинаковых угла в направлении продвижения полосового материала, участки, на которых выступы первой и второй групп совпадают, выравнивают в двух направлениях, соответственно параллельных и перпендикулярных направлению продвижения полосового материала.

Первое и третье направления размещения образуют два разных угла в направлении продвижения полосового материала, участки, на которых выступы первой и второй групп совпадают, выравнивают в двух направлениях, наклонных относительно направления продвижения полосового материала.

Другие полезные варианты реализации и характеристики устройства для тиснения, соответствующего способа тиснения и изделия, получаемого посредством указанного способа, указаны в прилагаемой формуле изобретения и будут проиллюстрированы более подробно ниже со ссылкой на некоторые примеры реализации.

Краткое описание чертежей

Изобретение можно будет лучше понять на основе описания и прилагаемых чертежей, которые демонстрируют практический и не ограничивающий пример реализации изобретения.

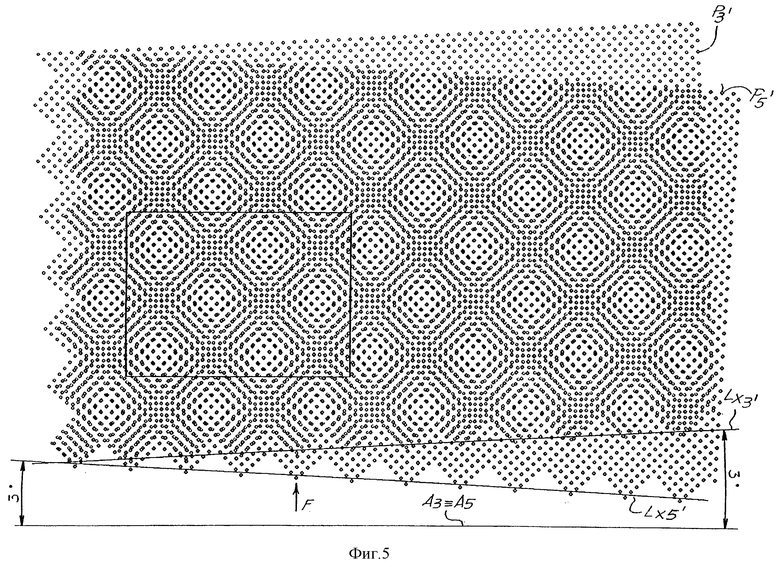

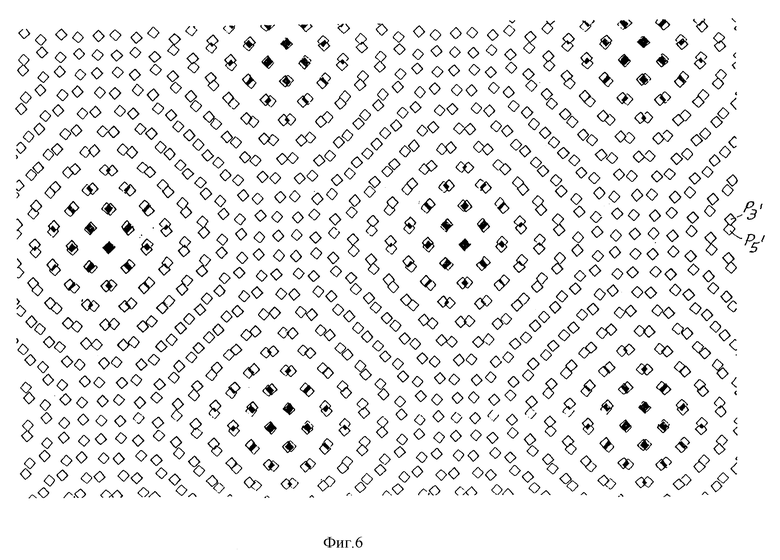

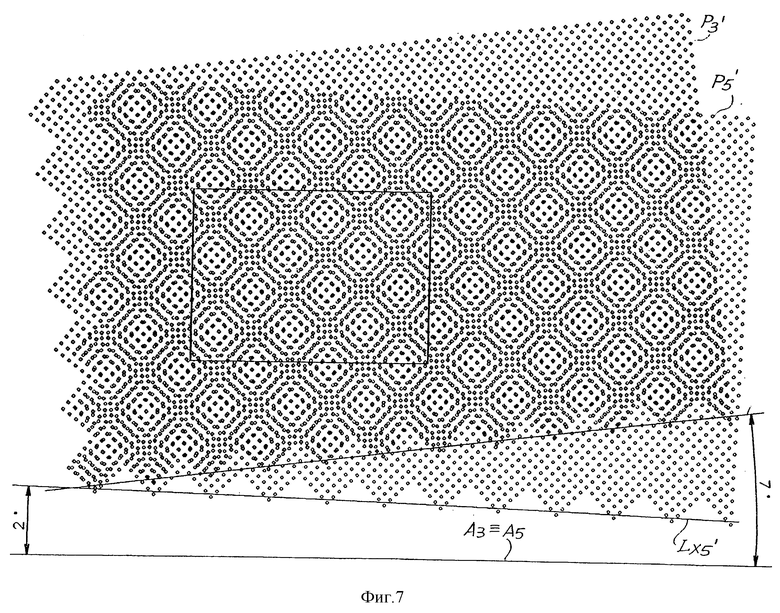

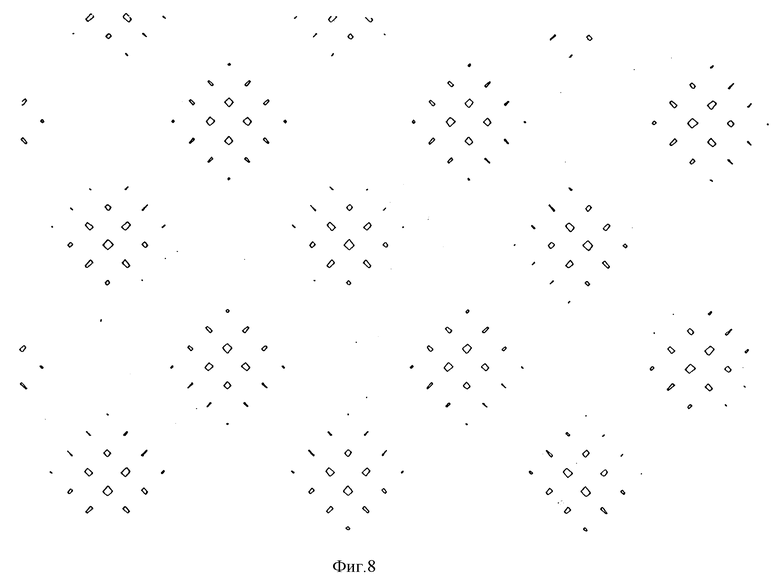

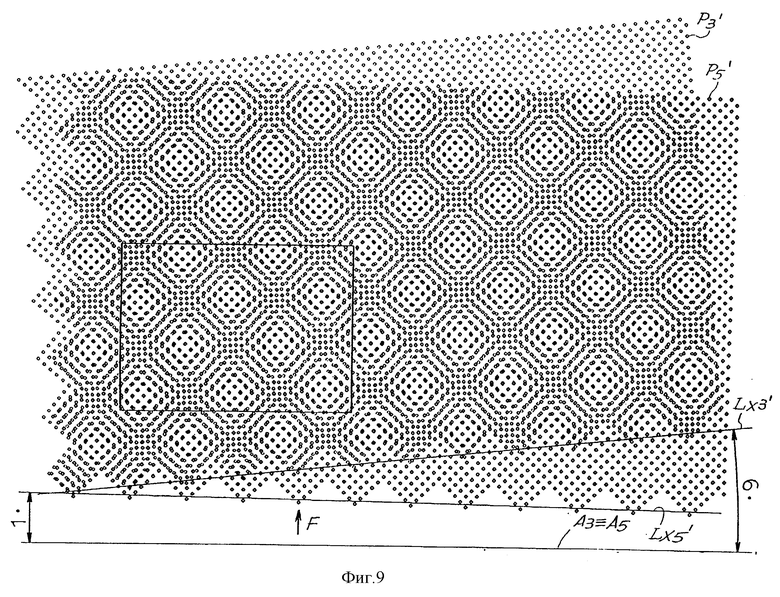

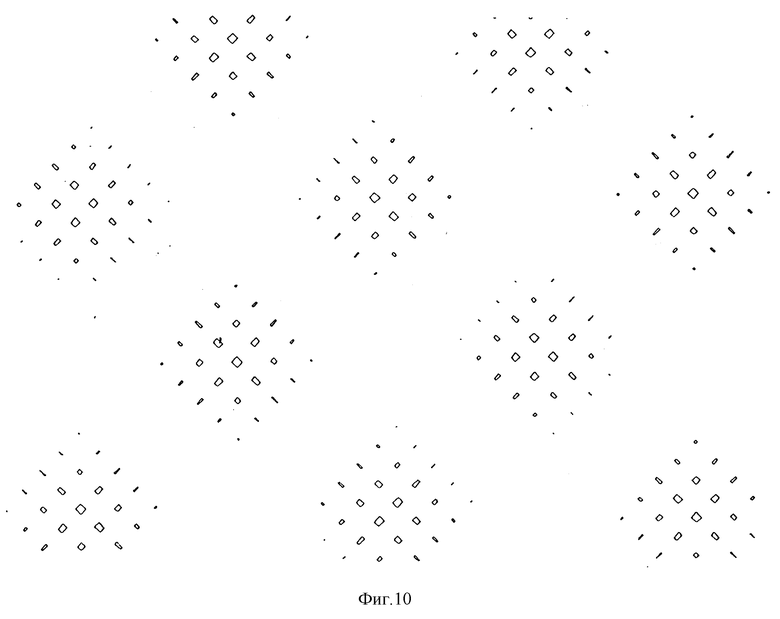

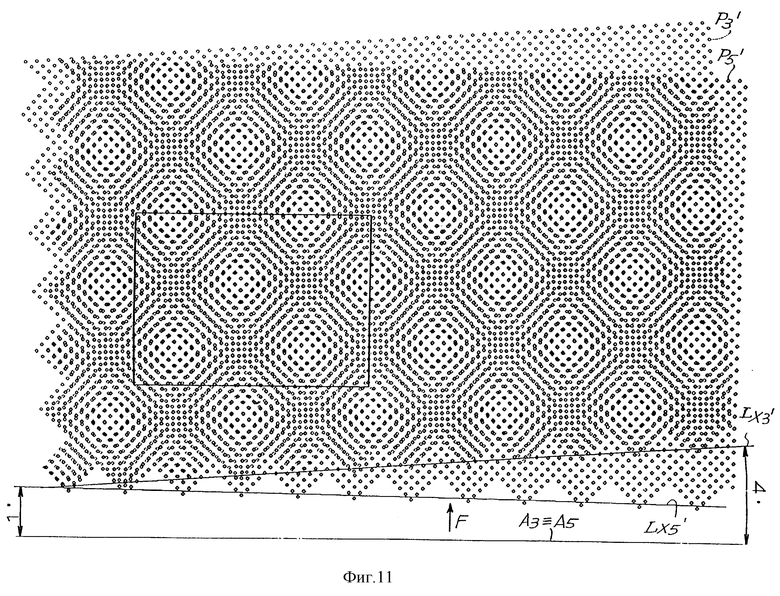

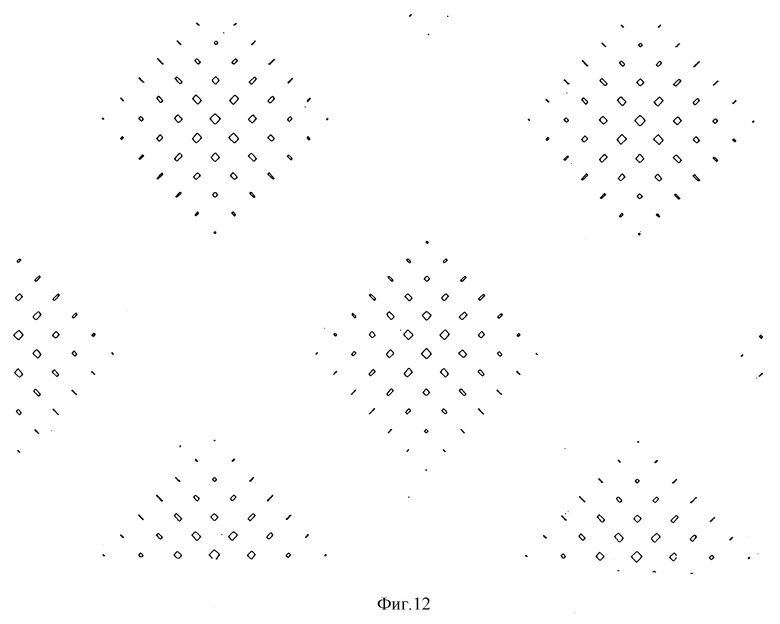

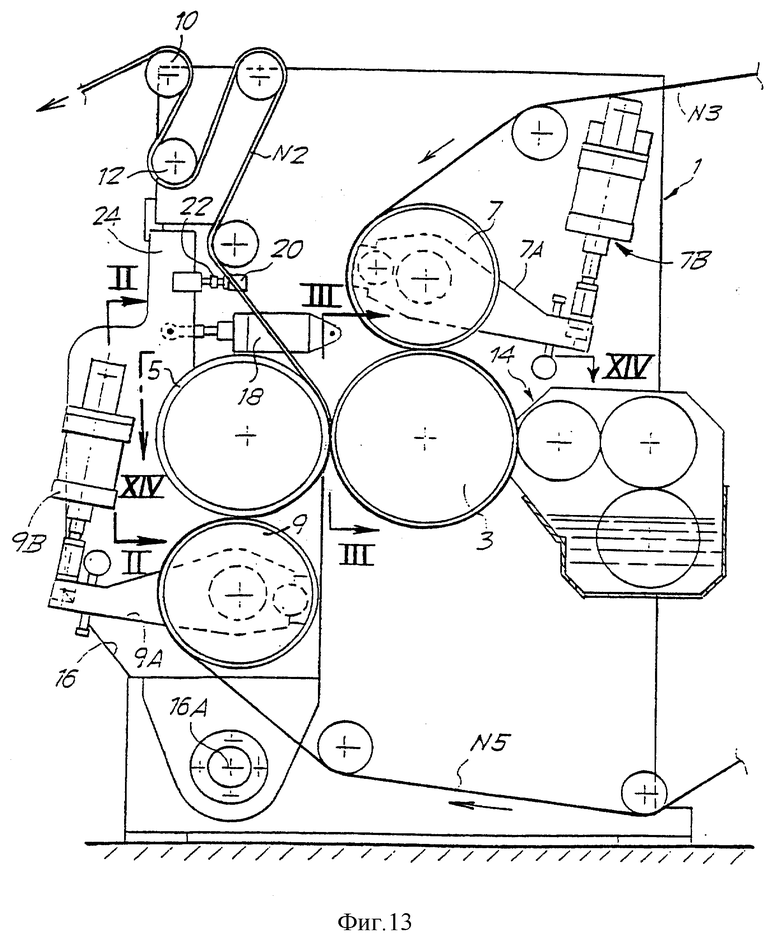

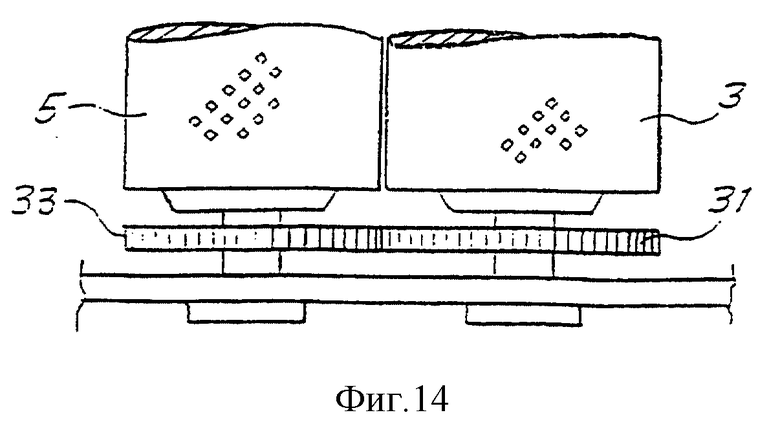

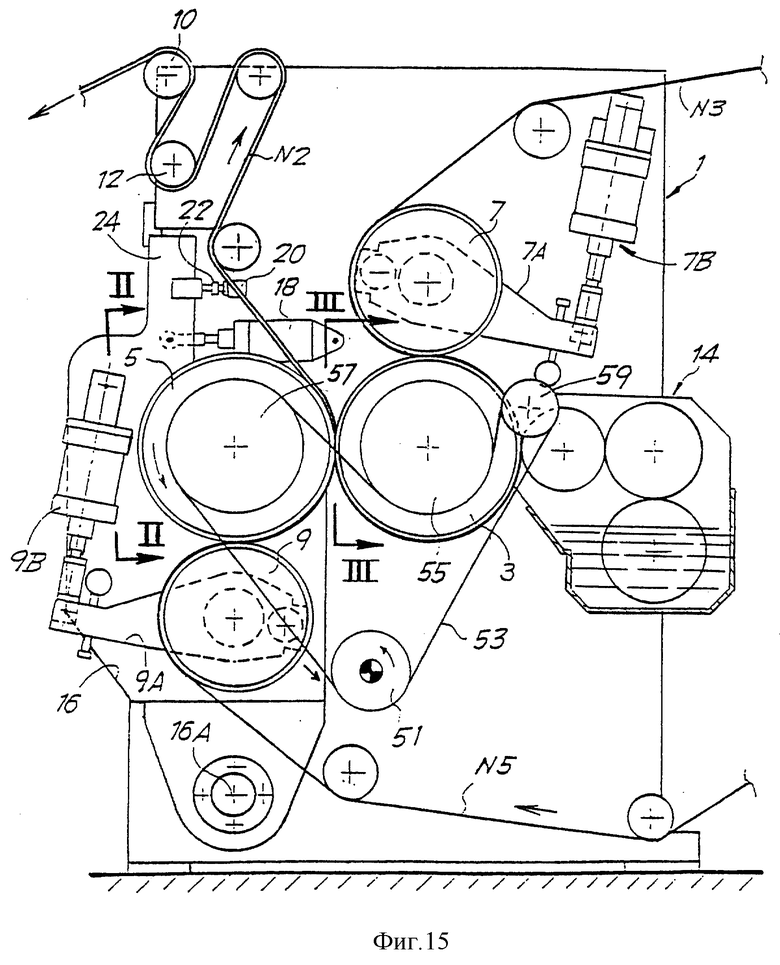

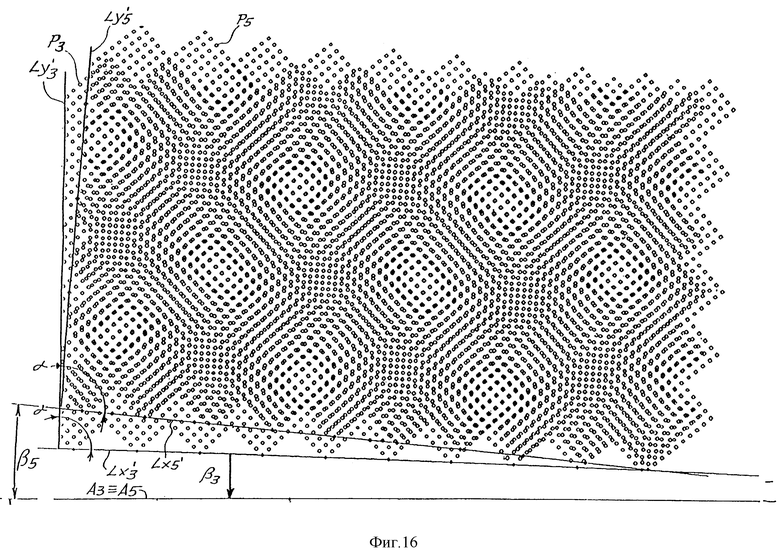

Фиг.1 изображает схему машины для тиснения; фиг. 2 и 3 - два вида соответственно по стрелкам II-II и III-III на фиг.1, части развертки на плоскости цилиндрических поверхностей двух тиснильных цилиндров в возможном варианте реализации увеличены; фиг.4 - схематически части двух тисненых и соединенных слоев при их выходе из тиснильной машины, показанной на фиг. 1-3; фиг.4А - схематически разрез полосового материала в плоскости, перпендикулярной поверхности материала и параллельной одному из направлений размещения выступов; фиг. 5 - вид, сходный с изображенным на фиг.4 видом, двух соединенных слоев, полученных с помощью двух идентичных тиснильных цилиндров; фиг. 6 - в увеличенном масштабе выделенный участок на фиг.5; фиг.7 и 8 - вид двух соединенных слоев и изображение в увеличенном масштабе склеенных участков слоев, при различном наклоне направлений размещения выступов двух тиснильных цилиндров; фиг. 9 и 10 - вид двух соединенных слоев и изображение в увеличенном масштабе склеенных участков слоев, полученных при ином отличном наклоне направлений размещения выступов двух тиснильных цилиндров; фиг. 11 и 12 - вид двух соединенных слоев и изображение в увеличенном масштабе склеенных участков слоев, полученных при еще одном, отличном наклоне направлений размещения выступов двух тиснильных цилиндров; фиг.13 - схему, подобную схеме по фиг. 1, с тиснильными цилиндрами различного диаметра; фиг. 14 - в увеличенном масштабе схематически разрез по линии XIV-XIV на фиг. 13; фиг.15 - конкретный вариант передачи движения тиснильных цилиндров; фиг. 16 - в проекции, соответствующей фиг.7, два соединенных слоя, полученные согласно иному варианту реализации изобретения.

Детальное описание вариантов реализации изобретения

Известная машина для тиснения и ламинирования с касанием, обозначенная в целом позицией 1, будет первоначально описана со ссылкой на фиг.1 в общем виде.

Два тиснильных цилиндра 3 и 5, оси которых расположены параллельно, а поверхности снабжены выступами для тиснения, установлены на раме машины 1. В зазоре, образуемом двумя цилиндрами 3 и 5, выступы (или, скорее, некоторые из них, как будет показано далее) находятся в контакте между собой.

Тиснильный цилиндр 3 взаимодействует с нажимным валком 7, который также может быть снабжен тисненной поверхностью, или же может быть покрыт упругим материалом типа резины и тому подобного. Позицией 9 обозначен второй нажимной валок, подобный валку 7 и взаимодействующий с тиснильным цилиндром 5. Два нажимных валка 7 и 9 установлены на соответствующих движущихся шарнирных элементах 7A и 9A, находящихся под воздействием упругого усилия, например посредством поршневых систем 7B и 9B, которые прижимают соответствующие нажимные валки к соответствующим тиснильным цилиндрам 3 и 5.

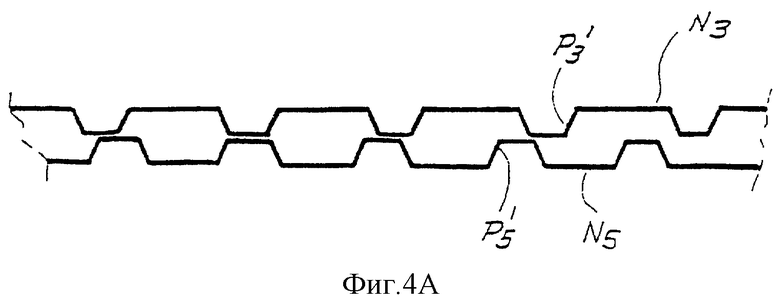

Позиции N 3 и N 5 обозначают два слоя бумаги или подобного ей материала, которые подаются соответственно между тиснильным цилиндром 3 и нажимным валком 7 и между тиснильным цилиндром 5 и нажимным валком 9, так, чтобы они могли подвергаться тиснению по отдельности. Два тисненых слоя остаются в зацеплении с соответствующими тиснильными цилиндрами 3 и 5 и, после нанесения приспособлением 14 клея на выступы слоя N3, соединяются между собой в зоне сжатия между двумя тиснильными цилиндрами 3 и 5, причем выступы одного тиснильного цилиндра движутся на расстоянии, меньшем суммарной толщины двух слоев N 3 и N 5, от выступов другого цилиндра. Таким образом достигается давление, необходимое для склеивания двух слоев и формирования двухслойного полосового материала N 2, после чего материал отводится по отводящим валками 10 и 12 или с помощью другого известного способа, для дальнейшей обработки на технологической линии, например, для сматывания в рулоны.

В обычных машинах для тиснения выступы двух тиснильных цилиндров 3 и 5 выполняются симметричными, так что все выступы первого тиснильного цилиндра касаются или трутся о соответствующие выступы другого цилиндра на участке, проходящем по касательной к тиснильным цилиндрам. Полученный таким образом полосовой материал оказывается таким образом соединенным по всей поверхности вершинами выступов.

В отличие от этого, согласно настоящему изобретению, два тиснильных цилиндра 3 и 5 могут быть выполнены таким образом, что на обоих цилиндрах отчеканен одинаковый рисунок, однако расположенный с такими наклонами, которые не допускают наложения, или иными словами совмещения, между всеми выступами одного цилиндра и всеми выступами другого цилиндра, однако при наложении или совмещении на отдельных участках.

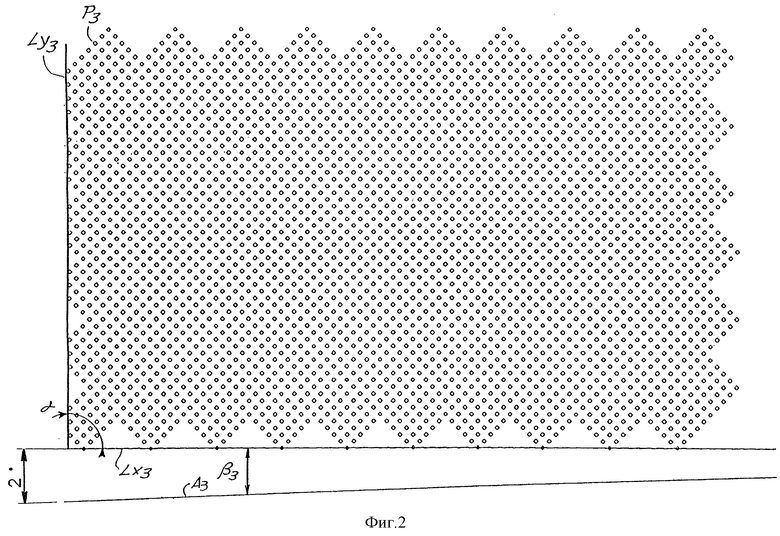

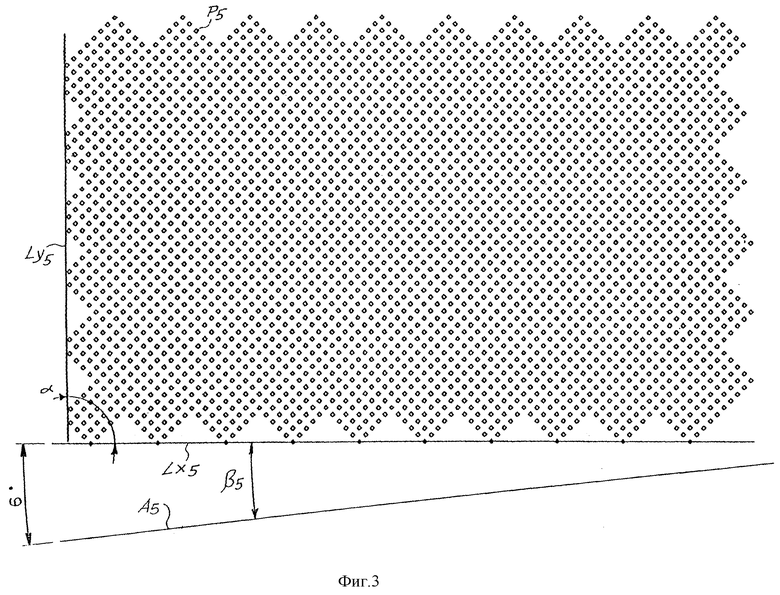

Для этой цели, согласно первому варианту реализации, при наблюдении двух тиснильных цилиндров 3 и 5 с одной стороны (линии со стрелками II-II и III-III на фиг. 1) можно видеть две группы выступов (первая группа на тиснильном цилиндре 3 и вторая группа на тиснильном цилиндре 5), представленные в частичной развертке на плоскости на фиг.2 и 3.

Выступы P3 первой группы (тиснильный цилиндр 3) размещены в первом и втором направлениях размещения, обозначенных как Lx3 и Ly и образующих между собой угол α, отличающийся от нуля. В примере, показанном на фиг.2, выступы P3 располагаются через одинаковые интервалы вдоль Lx3 и Ly3, однако это необязательно. Направление Lx3 образует с направлением оси A3 первого тиснильного цилиндра 3 угол β3, равный 2o.

Выступы P5 второй группы на тиснильном цилиндре 5 размещены в третьем и четвертом направлениях размещения, обозначенных на фиг.3 как Lx5 и Ly5. Направления размещения Lx5 и Ly5 образуют между собой угол α (или, по крайней мере, угол, очень близкий к α, c отклонением приблизительно 1-3o) и ориентированы в том же направлении относительно оси A5 тиснильного цилиндра 5. Направление Lx5 на фиг.3 наклонено вниз слева направо, так же как направление Lx3 на фиг.2. Угол β5 , образуемый третьим направлением размещения Lx5 с осью A5 тиснильного цилиндра 5 в данном варианте реализации, отличается от угла β3 и равен 6o.

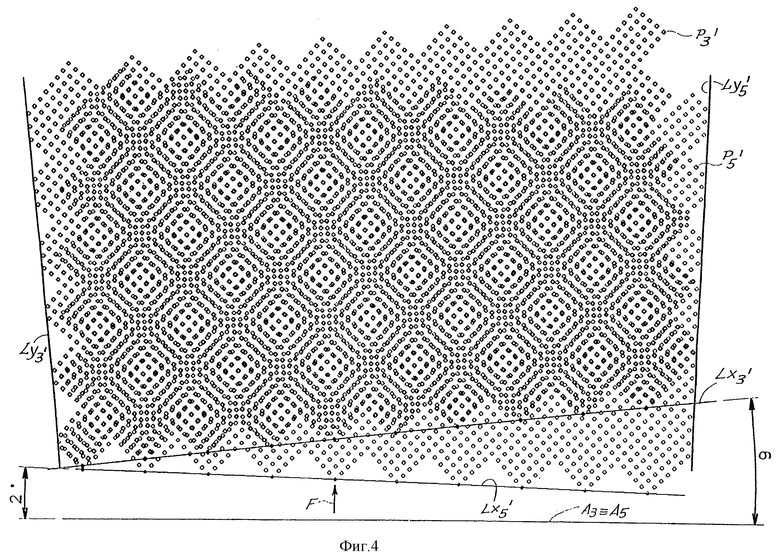

Выступы P3 и P5 отпечатываются на двух слоях N 3 и N 5 в форме рисунка, соответствующего формируемому выступами P3 и P5 на двух тиснильных цилиндрах 3 и 5 соответственно. В результате после соединения двух слоев не наблюдается наложения или совмещения каждого выступа одного слоя с соответствующим выступом другого слоя, однако, как показано на фиг.4, на некоторых участках наблюдается совмещение. Участки, на которых выступы совмещаются, отделяются друг от друга участками, на которых выступы на одном слое не совпадают с выступами другого слоя. Кроме того, участки, на которых выступы P3' и P5' совмещены, выровнены по двум направлениям, не являющимся параллельными осям A3 и A5 двух тиснильных цилиндров 3 и 5. Это означает, что при соединении слоев N 3 и N 5 выступы P3 и P5 двух тиснильных цилиндров постепенно входят в контакт в области ламинирования (иными словами, соединения) полос при значительном уменьшении вибрации машины, механических напряжений и шума.

На фиг.4 позициями L'x3, L'y3 и L'x5, L'y5 обозначены направления размещения выступов P3' и P5' на первом и втором слоях соответственно. Стрелка F показывает направление продвижения полосового материала, выходящего из тиснильной машины.

Когда два направления размещения Lx3 и Lx5 наклонены под одним и тем же углом, например β3 = β5 = 3°, достигается еще одно преимущество совмещения на некоторых участках выступов соединенных слоев N3 и N5, однако участки совмещения располагаются по линиям, параллельным осям тиснильных цилиндров 3 и 5, как показано на фиг.5. В этом случае преимущество уменьшения вибрации теряется. Однако остается преимущество изготовления двух совершенно идентичных тиснильных цилиндров 3 и 5.

На фиг.6 показано схематическое изображение в крупном масштабе рисунка с фиг.5, на котором отчетливо видны участки совмещения выступов P3' и P5'.

На фиг.7, 9 и 11 показаны участки соединенного полосового материала, полученного при различных наклонах направлений размещения Lx3 и Lx5. В частности, на фиг.7 два направления Lx3 и Lx5 наклонены соответственно под углом 7o и 2o, на фиг.9 они наклонены под углом 6o и 1o и на фиг.11 они наклонены под углом 4o и 1o. На фиг.8, 10 и 12 показаны в увеличенном масштабе участки с фиг.7, 9 и 11, на которых, ради простоты, показаны только участки контакта между двумя соединенными слоями N3 и N5, в то время как выступы, не соприкасающиеся между собой, не показаны. Это сделано с целью более отчетливо показать расположение участков взаимного контакта между двумя слоями.

Одинаковыми позициями помечены элементы, идентичные или соответствующие указанным на фиг.2-4.

На фиг.16 показана часть полосового материала, полученного путем соединения двух слоев, подвергнутых тиснению согласно другому варианту реализации изобретения. Одинаковые позиции обозначают детали и элементы, которые являются идентичными или соответствуют показанным на предыдущих чертежах. В отличие от того, что показано на фиг.7, в варианте реализации, показанном на фиг.16, направления размещения L'x3 и L'x5 наклонены в одном направлении относительно направления A5-A3, указывающего ориентацию осей цилиндров 3 и 5. Углы β3 и β5, образуемые направлениями размещения L'x3 и L'x5 с направлением осей цилиндров, различаются между собой. Это размещение на тисненых слоях соответствует размещению на цилиндрах для тиснения, так что направления размещения Lx3 и Lx5 наклонены в противоположных направлениях и под различными углами относительно осей A3 и A5. Иными словами, на двух цилиндрах выполнено два размещения по спирали, одна - правосторонняя и другая - левосторонняя, и под различным углом. В этом случае также, как ясно показано на фиг.16, несмотря на поддержание приблизительно одного шага между выступами, выполненными на двух цилиндрах, два слоя N 3 и N 5 соединяются между собой только на определенных участках, только при частичном совмещении выступов P3' одного слоя и выступов P5' другого слоя.

В предшествующем тексте рассматривались выступы в форме усеченной пирамиды, являющиеся наиболее распространенными. Их легко получить с помощью обычных процессов механической обработки, например, путем обработки со снятием стружки. В этом случае направления размещения удачно совпадают с направлениями диагоналей четырехугольных оснований усеченных пирамид. Не исключаются, однако, иные формы выступов.

Кроме того, описанные выше характеристики наклона направлений размещения выступов могут быть одинаковыми по всему соответствующему цилиндру; иными словами, направления Lx3, Ly3 и Lx5, Ly5 могут иметь одинаковый наклон по всей длине тиснильного цилиндра 3 или 5 соответственно. Однако это не является существенным, и наклон направлений размещения может постепенно меняться вдоль оси цилиндра, или может меняться на последовательно расположенных отрезках цилиндра.

Поскольку два тиснильных цилиндра 3, 5 находятся в контакте между собой (при взаимном наложении слоев N3, N5) только на части выступов вдоль касательных образующих двух цилиндров, удельное давление, воздействующее на указанные находящиеся в контакте выступы выше давления, воздействующего на противоположные выступы обычной машины для тиснения, в которой все выступы соприкасаются между собой. Поэтов чрезвычайно важно контролировать давление валками так, чтобы избежать слишком большого разрушения участков взаимного контакта. Для этой цели возможен термостатический контроль двух тиснильных цилиндров 3, 5. Обнаружено, что при настройке тиснильных цилиндров таким образом, чтобы зазор между ними при машине в холодном состоянии составлял 0,05 мм, этот зазор исчезает через двадцать минут работы за счет радиального расширения тиснильных цилиндров в связи с повышением температуры во время работы (вызванным взаимодействием с нажимными валками, подвергающимися циклической деформации и поэтому нагревающимися). С системой термостатического контроля, например с использованием теплопередающей жидкости, циркулирующей в тиснильных цилиндрах 3, 5, существует возможность доведения температуры цилиндров до постоянного уровня до начала рабочего цикла, задавая, таким образом, нужный зазор между выступами, который после этого остается неизменным в течение всего процесса работы.

Кроме того, или с другой стороны, существует возможность применения системы контроля давления между тиснильными цилиндрами, позволяющей поддерживать это давление на постоянном уровне. Эта система схематически показана на фиг.1. Второй тиснильный цилиндр 5 и второй нажимной валок 9 установлены на качающемся подвижном элементе 16, шарнирно закрепленном в точке 16A на станине машины и прижимаемой поршневым исполнительным механизмом 18 к неподвижному упору 20. Подвижный и регулируемый упор 22, установленный на выступе 24 подвижного элемента 16, взаимодействует с неподвижным упором 20. Неподвижный упор снабжен тензодатчиком, выдающим сигнал, пропорциональный усилию, прилагаемому подвижным упором 22 к блоку управления. Когда известны геометрическая форма системы, усилие, развиваемое поршневым исполнительным механизмом 18, и усилие, обнаруженное тензодатчиком на неподвижном упоре 20, существует возможность вычислить усилие взаимодействия между двумя тиснильными цилиндрами 3, 5. В результате за счет сохранения на постоянном уровне усилия, зарегистрированного тензодатчиком (путем постоянного регулирования регулируемого упора 22 с помощью предназначенного для этого исполнительного механизма) возникает возможность поддерживать давление между тиснильными цилиндрами 3, 5 на постоянном заданном уровне.

Обычно тиснильные цилиндры 3, 5 имеют одинаковый диаметр и соединяются между собой механически двумя зубчатыми колесами с одинаковым числом зубцов так, чтобы иметь одинаковую скорость вращения. Поскольку при размещении выступов согласно настоящему изобретению взаимные нагрузки наблюдаются на ограниченных участках тиснильных цилиндров и всегда только на этих участках, желательно, для того, чтобы избежать концентрации деформаций в результате разрушения выступов на цилиндрах, делать цилиндры несколько разного диаметра. Обычно тиснильные цилиндры имеют диаметр порядка 500-600 мм. При диаметрах такой величины можно применить цилиндры, разница диаметров которых составляет приблизительно 10-15 мм. Это решение схематически показано на фиг. 13 и 14, где цилиндры 3 и 5 имеют разные диаметры. Различие диаметров увеличено по сравнению с действительным для наглядности. За счет применения двух зубчатых колес с разным количеством зубцов (как обозначено позициями 31 и 33 на фиг.14) можно сделать периферийные скорости двух цилиндров одинаковыми. Таким образом, контакт между их выступами постоянно меняется, распределяя таким образом износ по всем выступам двух цилиндров.

Обнаружено также, что при выполнении тиснильных цилиндров согласно настоящему изобретению и получении таким образом тиснения при контакте цилиндров только на определенных участках вместо всей поверхности листового продукта возникает возможность отказаться от синфазной передачи и точной синхронизации двух тиснильных цилиндров. Вместо соединения цилиндров между собой механически посредством пары зубчатых колес (что обычно имеет в случае машин для тиснения касательного типа) имеется возможность использовать, например, ременную передачу, как показано на фиг.15. Ременная передача вызывает небольшое проскальзывание между первым и вторым тиснильными цилиндрами, степень которого недостаточна для того, чтобы оказывать отрицательное воздействие на правильную работу машины для тиснения, но достаточна для того, чтобы обеспечить постепенное перемещение участков взаимного контакта между двумя тиснильными цилиндрами по поверхностям цилиндров, вызывая равномерный износ цилиндров. На фиг.15 схематически показан приводной шкив 51, вокруг которого пропущен ремень 53. Ремень пропущен вокруг других шкивов 55 и 57, установленных на осях тиснильных цилиндров 3 и 5 соответственно, причем ремень пропущен таким образом, что два цилиндра вращаются в противоположных направлениях (например, цилиндр 3 вращается по часовой стрелке, и цилиндр 5 вращается против часовой стрелки). Позицией 59 обозначен натяжной шкив, позволяющий развести два цилиндра 3 и 5 и отрегулировать зазор между цилиндрами. Применение этого типа передачи или другого типа, не мешающего проскальзыванию двух цилиндров 3 и 5 между собой, также дает важные преимущества по сравнению с обычными точными зубчатыми передачами, всегда применяемыми в машинах для тиснения с касанием, поскольку отпадает необходимость в регулировании люфта между зубчатыми колесами и их смазке.

Очевидно, что на чертежах показан только пример, приведенный исключительно в качестве практической демонстрации изобретения, и что это изобретение может изменять свои формы и компоновки без отклонения от объема основной концепции изобретения. Любые цифровые позиции в прилагаемой формуле изобретения имеют своей целью облегчение чтения формулы изобретения с отсылкой к описанию и чертежам и не ограничивают объем патентных притязаний, представленный формулой изобретения.

Машина для тиснения и ламинирования, тисненое листовое изделие и способ тиснения полосового материала относится к механической обработке бумаги. Машина для тиснения включает в себя два тиснильных цилиндра, каждый из которых снабжен соответствующими группами выступов, и два нажимных валка, каждый из которых взаимодействует с соответствующим одним из тиснильных цилиндров для раздельного тиснения двух слоев материала в форме полосы с последующим соединением указанных слоев для формирования многослойного материала в форме полосы. Слоистое тисненое изделие состоит из по меньшей мере двух слоев с одинаковым тисненым рисунком, образованным множеством выступов, расположенных по повторяющейся геометрической схеме в двух направлениях размещения, образующих между собой угол, не равный нулю. Способ тиснения полосового материала включает в себя операции тиснения первого слоя путем формирования на нем первой группы выступов, тиснения второго слоя путем формирования на нем второй группы выступов и соединения этих двух слоев. За счет этого происходит снижение расходов. 3 с. и 15 з.п. ф-лы, 16 ил.

| УСТРОЙСТВО для ИЗМЕЛЬЧЕНИЯ МЯСА | 0 |

|

SU370972A1 |

| EP 0426548 А1, 08.05.1991 | |||

| US 03961119 А, 01.06.1976 | |||

| Способ тиснения и печати обоев и устройство для его осуществления | 1989 |

|

SU1676829A1 |

Авторы

Даты

2001-01-27—Публикация

1996-12-02—Подача