Область техники, к которой относится изобретение.

Изобретение относится к машине для тиснения и ламинирования, включающей в себя первый тиснильный цилиндр с поверхностью, на которой размещена первая группа выступов, второй тиснильный цилиндр с поверхностью, на которой расположена вторая группа выступов, причем указанные два тиснильных цилиндра образуют зону сжатия между собой, а также первый и второй нажимные валки, взаимодействующие соответственно с первым и вторым тиснильными цилиндрами; и в которой выступы из указанных первой и второй групп выполнены таким образом, что в указанной зоне сжатия часть выступов первой группы совпадает с некоторыми выступами второй группы, в то время как другие выступы первой группы находятся не в фазе с соответствующими выступами второй группы. Изобретение относится также к способу тиснения и ламинирования полосового материала.

Существующий уровень техники

Машины для тиснения применяются обычно для обработки бумажных слоев с тем, чтобы получить полуфабрикат, предназначенный для производства рулонов туалетной бумаги, рулонов кухонных полотенец, бумажных носовых платков, бумажных салфеток и т.п.

Устройство для тиснения и ламинирования и обычный способ его применения описаны, например, в патенте США N 3414459. Описанное в нем устройство имеет полностью идентичные и симметричные тиснильные цилиндры с выступами, размещенными по линиям, параллельным осям соответствующих цилиндров. Для устранения некоторых недостатков, присущих этому устройству, в Европейской заявке N 0370972 описана машина для тиснения, в которой цилиндры являются полностью симметричными по отношению друг к другу и все выступы расположены по линиям, наклоненным относительно осей соответствующих цилиндров.

Тиснильные цилиндры данных известных устройств (которые называют машинами с касанием) являются симметричными и должны точно совпадать таким образом, чтобы в области максимального сближения, где они практически соприкасаются друг с другом в местах расположения их выступов и где два слоя соединяются с помощью давления и склеивания наблюдалось точное соответствие между всеми выступами на одном цилиндре и соответствующими выступами на другом цилиндре. По существу выступы одного цилиндра располагаются по правосторонней спирали, а выступы другого цилиндра располагаются по левосторонней спирали, причем спирали имеют равный и противоположный наклон относительно осей соответствующих цилиндров. Таким образом получается полосовое изделие, в котором выступы на одном слое совпадают с выступами на другом слое и сцепляются с ними после нанесения клея на выступы одного из этих слоев.

Для преодоления некоторых проблем, возникающих при использовании цилиндров с очень мелкими и тесно расположенными выступами, предложено (Европейская заявка N 0426548), чтобы два слоя подверглись тиснению различными рисунками, иными словами рисунками, на которых по меньшей мере в одном направлении размещения выступы одного слоя имеют иной интервал размещения, чем выступы, размещенные в том же направлении на другом слое. Таким образом получается полоса, в которой слои соединяются между собой на ограниченных участках, а не по всей площади полосы.

На практике только некоторые выступы одного тиснильного цилиндра совпадают с выступами другого цилиндра в зоне сжатия между двумя тиснильными цилиндрами, через которую пропускаются два бумажных слоя, предназначенных для соединения и ламинирования. Таким образом, на обоих тиснильных цилиндрах имеются небольшие участки, на которых выступы подвергаются механическим и сжимающим напряжениям (где соединяются два слоя) и большие участки, на которых выступы не подвергаются напряжениям (где отсутствует взаимное соответствие между выступами двух цилиндров).

В машинах для тиснения с касанием два тиснильных цилиндра удерживаются точно в одной фазе и настраиваются таким образом, чтобы удерживать выступы одного цилиндра в точности в фазе с выступами другого цилиндра. Для этой цели два цилиндра соединяют механически посредством двух зубчатых колес с устройствами для изменения люфта в их зацеплении. Настойка машины для тиснения является чрезвычайно длительной и сложной операцией, в особенности из-за очень малых размеров выступов, статических деформаций, вызванных собственным весом и напряжениями тиснения, и тепловых деформаций, вызванных теплом, выделяющимся при сжатии покрытия нажимных валков при нормальных условиях работы.

Давление, приложенное к двум слоям в процессе ламинирования между тиснильными цилиндрами, является значительным. Когда, как в случае Европейской заявки N 0426548, площади контакта уменьшаются, возникает концентрация напряжений и увеличение удельного давления, что в конечном счете ведет к разрушению выступов на участках контакта.

В действительности было обнаружено, что тиснильные цилиндры, изготовленные для производства полосового материала так, как описано в Европейской заявке N 0426548, подвергаются разрушению обозначенных участков (участков контакта) гораздо быстрее, чем обычные тиснильные цилиндры, предназначенные для работы с точным совпадением всех выступов другого цилиндра на участке ламинирования, и связанным с этим распределением напряжений по большой площади поверхности.

Описание изобретения

Технической задачей настоящего изобретения является получение машины для тиснения и ламинирования и способа тиснения и ламинирования, не требующей точного совмещения тиснильных цилиндров при одновременном устранении недостатка, заключающегося в концентрации давления и, следовательно, разрушения выступов на цилиндрах.

Эта задача в машине для тиснения и ламинирования, включающей в себя первый тиснильный цилиндр с поверхностью, на которой размещена первая группа выступов, второй тиснильный цилиндр с поверхностью, на которой размещена вторая группа выступов, причем указанные два тиснильных цилиндра образуют между собой зону сжатия, а также первый и второй нажимные валки, взаимодействующие с первым и вторым тиснильными цилиндрами соответственно; и в которой выступы из указанных первой и второй групп выполнены таким образом, что в указанной зоне часть выступов первой группы совмещается с частью выступов второй группы, в то время как другие выступы первой группы не совмещаются с соответствующими выступами второй группы, достигается тем, что два тиснильных цилиндра механически соединены передачей, не обеспечивающей совмещения цилиндров и вызывающей их небольшое проскальзывание относительно друг друга.

Указанной передачей является гладкая ременная передача.

Ременная передача включает в себя один ремень, пропущенный вокруг приводного шкива и вокруг двух шкивов, установленных на двух цилиндрах таким образом, что двум тиснильным цилиндрам придаются противоположные направления вращения.

Ремень является плоским.

Выступы из первой группы расположены через первый интервал в первом направлении размещения и через второй интервал во втором направлении размещения, причем первое и второй направления размещения образуют между собой угол (α), отличный от нуля, выступы второй группы расположены через первый интервал в третьем направлении размещения и через второй интервал - в четвертом направлении размещения, причем указанные третье и четвертое направления размещения образуют между собой угол, приблизительно равный углу (α), образуемому первым и вторым направлениями, при этом первое направление размещения и третье направление размещения наклонены в одном и том же направлении относительно осей соответствующих тиснильных цилиндров, первое и второе направления размещения имеют одинаковый наклон относительно осей соответствующих тиснильных цилиндров, или различные наклоны относительно осей соответствующих тиснильных цилиндров.

Выступы из первой группы расположены через первый интервал в первом направлении размещения и через второй интервал - во втором направлении размещения, причем первое и второе направления размещения образуют между собой угол (α), отличный от нуля, выступы второй группы расположены через первый интервал в третьем направлении размещения и через второй интервал - в четвертом направлении размещения, причем третье и четвертое направления размещения образуют между собой угол, приблизительно равный углу (α), образуемому первым и вторым направлениями, при этом первое направление размещения и третье направление размещения наклонены в противоположных направлениях относительно осей соответствующих тиснильных цилиндров, образуя с указанными осями углы, отличные друг от друга.

Выступы первой группы выровнены в направлении размещения с интервалом, отличающимся от интервала между выступами второй группы в соответствующем направлении размещения.

Плотность размещения выступов составляет от 6 до 150 выступов на см2, и предпочтительно от 10 до 60 выступов на см2.

Температура двух тиснильных цилиндров в процессе работы контролируется.

Машина для тиснения и ламинирования содержит тензодатчик, который посылает сигнал, пропорциональный давлению между двумя тиснильными цилиндрами, и систему управления, которая, основываясь на указанном сигнале, удерживает давление между тиснильными цилиндрами на постоянном уровне.

Два тиснильных цилиндра имеют различные диаметры.

Передача содержит группу зубчатых колес, обеспечивающих вращение двух тиснильных цилиндров с двумя незначительно различающимися периферийными скоростями.

Проскальзывание между двумя тиснильными цилиндрами составляет порядка 0,05-0,3%.

В случае совмещения выступов цилиндров между собой только на определенных участках, а не по всей линии контакта в зоне сжатия между двумя тиснильными цилиндрами отпадает необходимость в сохранении совмещения цилиндров между собой.

Это позволяет значительно продлить срок службы тиснильных цилиндров не только за счет того, что разрушение, вызванное давлением, становится менее быстрым из-за того, что распределяется по всем выступам, но и за счет того, что становится допустимой более высокая степень разрушения. В системах, в которых выступы на некоторых участках деформированы, разрушение рабочих выступов скоро становится таким, что правильное ламинирование слоев оказывается более невозможным без взаимного проникновения недеформированных выступов, но это не относится к машине для тиснения, являющейся предметом настоящего изобретения, в которой разрешение происходит равномерно по всему цилиндру и может, таким образом, быть компенсировано за счет уменьшения зазора между тиснильными цилиндрами. Концентрированное разрушение на определенных участках, типичное для известных систем, также создает серьезные проблемы в случае нанесения на слои клея. Это объясняется тем, что при уменьшении площадей контакта между цилиндрами по сравнению с прилегающими площадями слой, опирающийся на цилиндр, не получает клея на этих участках, и поэтому два слоя не соединяются между собой. Ограниченная степень разрушения, концентрирующая на участке контакта между тиснильными цилиндрами, достаточна для потери сцепления между слоями, выходящими из машины для тиснения и ламинирования.

Отсутствие совмещения и использование передачи, вызывающей проскальзывание между двумя цилиндрами, позволяет избавиться от трудоемкой работы по настройке машины при значительной экономии средств и времени. Это устраняет также все проблемы, связанные с локальным разрушением выступов.

Использование ременной передачи, например, позволяет дополнительно уменьшить затраты на изготовление и обслуживание системы передачи. Устраняются также проблемы смазки, типичные для зубчатых систем, применяемых до сих пор для передачи движения, и уменьшается также шум системы передачи.

Еще большие преимущества достигаются за счет применения двух тиснильных цилиндров с несколько различающимися диаметрами и поддержания их периферийных скоростей теоретически равными (за исключением проскальзывания, зависящего от типа передачи) путем применения плоских шкивов нужного диаметра. Таким образом два цилиндра, вращающихся один по направлению к другому, непрерывно изменяют точки взаимного контакта даже в том случае, когда проскальзывание ремня равно нулю.

Данная задача в способе тиснения и ламинирования, при котором первый слой полосового материала подвергают тиснению и пропускают вокруг первого тиснильного цилиндра с первой группой выступов, второй слой подвергают тиснению отдельно от первого слоя и пропускают вокруг второго тиснильного цилиндра со второй группой выступов, два тисненных слоя подвергают ламинированию в зоне сжатия, образуемой между двумя тиснильными цилиндрами, по меньшей мере на один из указанных слоев наносят клей, выступы двух тиснильных цилиндров совмещают друг с другом только на опеределенных участках в указанной зоне сжатия, достигается тем, что два тиснильных цилиндра не удерживают в одной фазе относительно друг друга.

Другие положительные особенности машины для тиснения, являющиеся предметом настоящего изобретения, перечислены в следующем описании и прилагаемой формуле изобретения.

Краткое описание чертежей.

Изобретение можно будет лучше понять на основе описания и прилагаемых чертежей, которые демонтируют практический и не ограничивающий пример реализации изобретения. На чертежах:

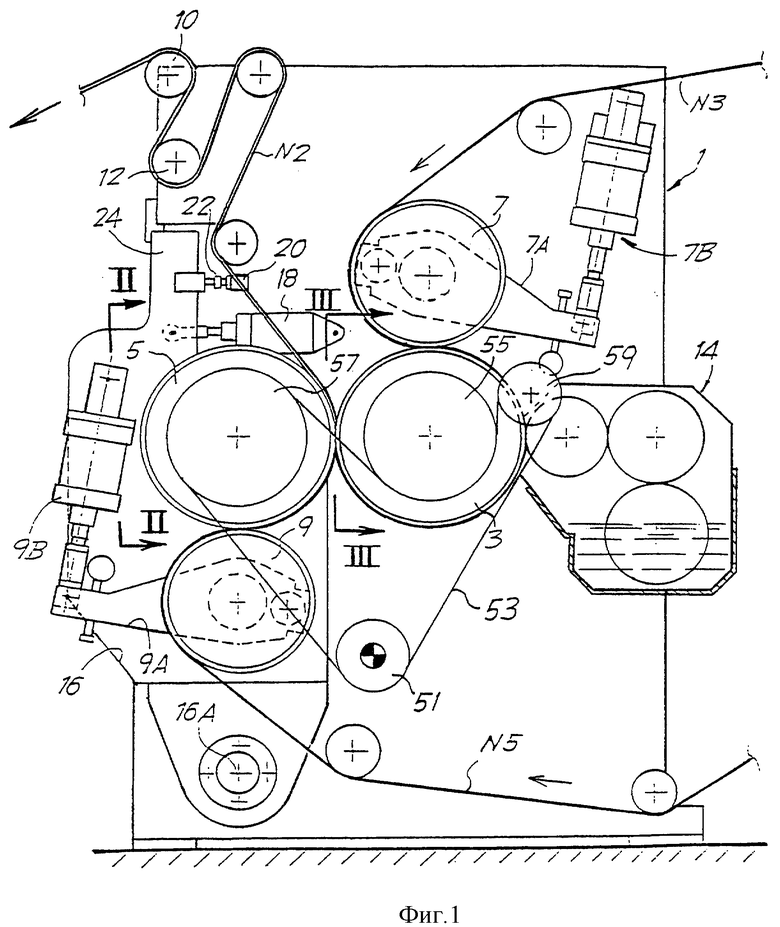

Фиг. 1 изображает схему машины для тиснения и ламинирования;

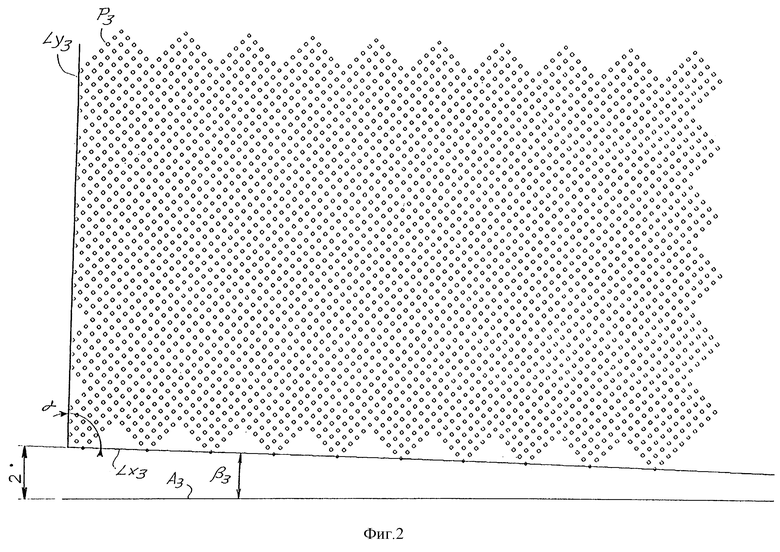

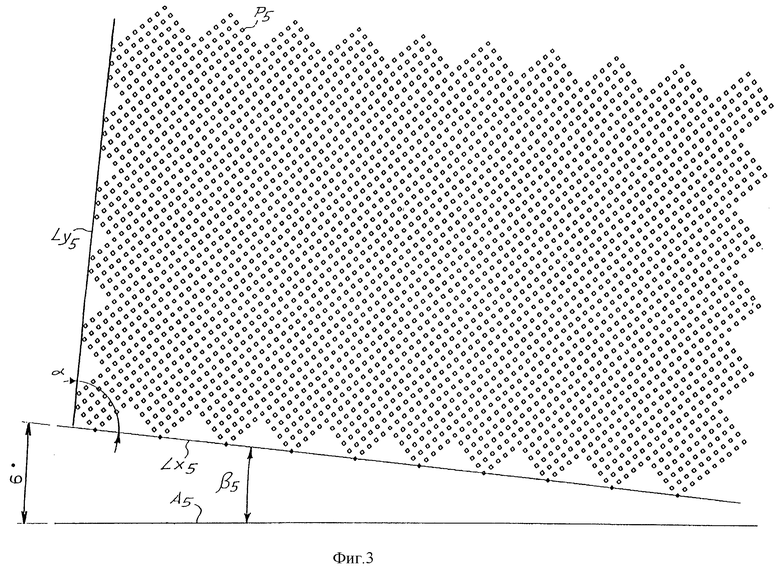

фиг. 2 и 3 - соответственно два вида по линиям со стрелками II-II и III-III на фиг. 1, части развертки на плоскости цилиндрических поверхностей двух тиснильных цилиндров в возможном варианте реализации;

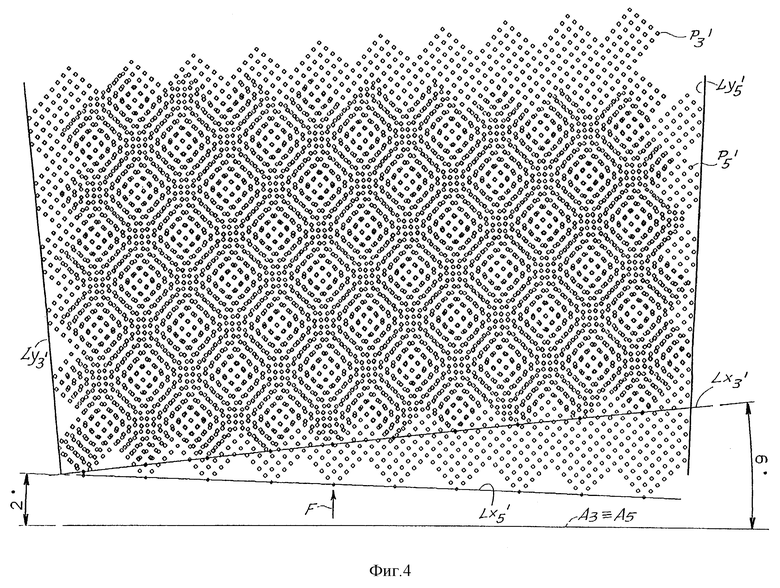

фиг. 4 - схематически части двух тисненных и соединенных слоев при их выходе из машины для тиснения, показанной на фиг. 1-3;

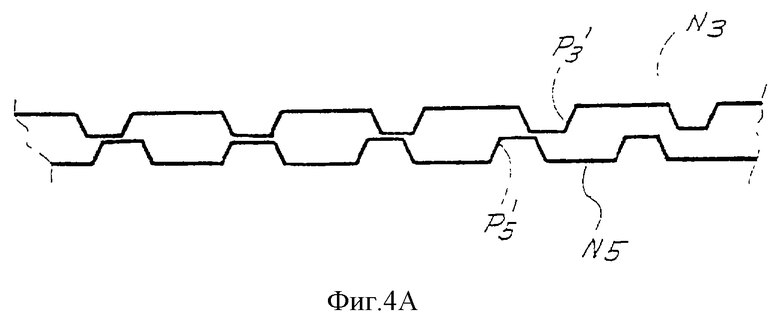

фиг. 4А - схематически разрез полосового материала в плоскости, перпендикулярной поверхности материала и параллельной одному из направлений размещения выступов;

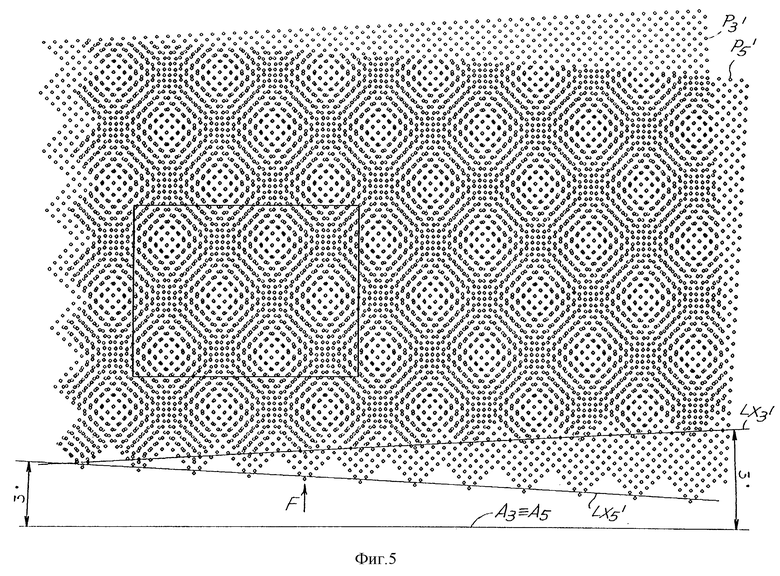

фиг. 5 - вид, сходный с изображенным на фиг. 4 двух соединенных слоев, полученных при пересечении двух тиснильных цилиндров под определенным углом;

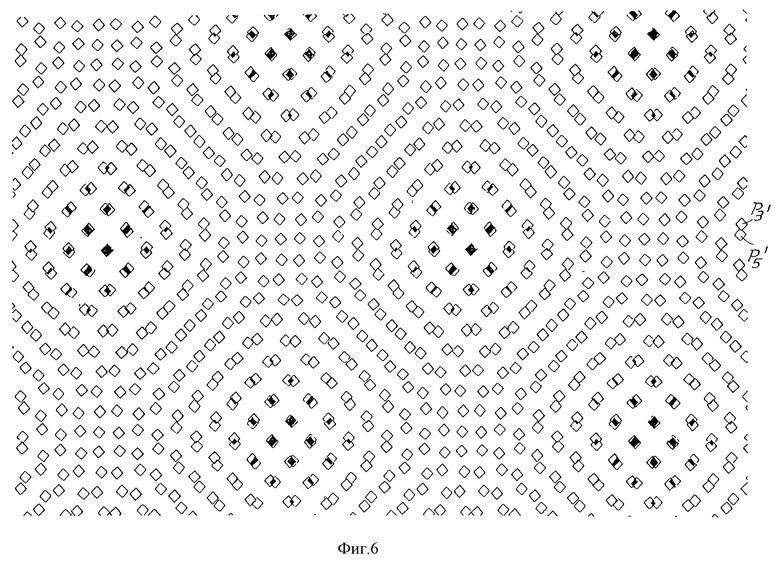

фиг. 6 - в увеличенном масштабе участок с фиг. 5;

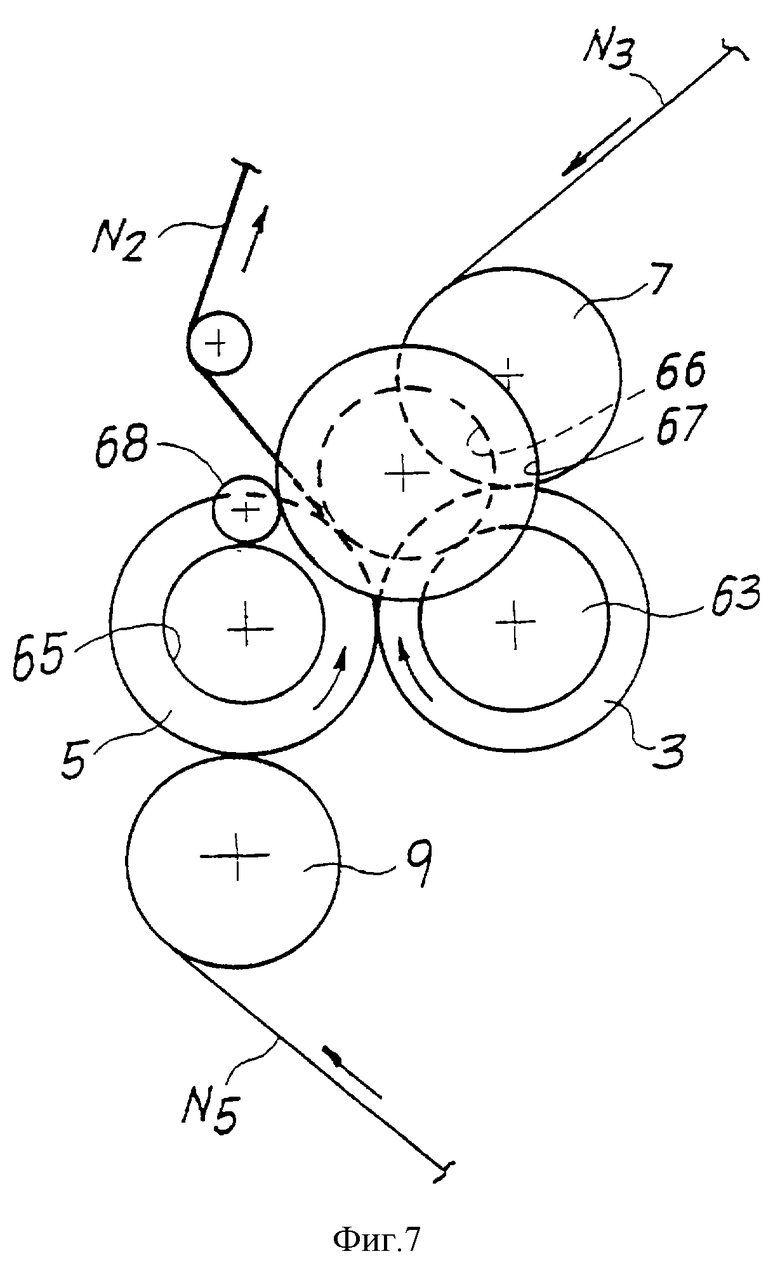

фиг. 7 - измененный вариант реализации системы передачи между двумя тиснильными цилиндрами.

Детальное описание вариантов реализации изобретения.

Машина для тиснения и ламинирования, обозначенная позицией 1, будет первоначально описана со ссылкой на фиг. 1, где она изображена в общем виде.

Два тиснильных цилиндра 3 и 5, оси которых расположены параллельно, а поверхности снабжены выступами для тиснения, установлены на раме машины 1. В зоне сжатия, образуемой двумя цилиндрами 3 и 5, выступы (или, скорее, некоторых из них, как будет показано далее) находятся в контакте между собой.

Тиснильный цилиндр 3 взаимодействует с нажимным валком 7, который также может быть снабжен тисненной поверхностью, или же может быть покрыт упругим материалом типа резины и тому подобного. Позицией 9 обозначен второй нажимной валок, подобный валку 7 и взаимодействующий с тиснильным цилиндром 5. Два нажимных валка 7 и 9 установлены на соответствующих подвижных элементах 7А и 9А, являющихся шарнирными и подвергнутых воздействию упругого усилия, например, посредством поршневых систем 7В и 9В, которые прижимают соответствующие нажимные валки к соответствующим тиснильным цилиндрам 3 и 5.

Позициями N3 и N5 обозначены два слоя из бумаги или подобного ей материала, которые подаются соответственно между тиснильным цилиндром 3 и нажимным роликом 7 и между тиснильным цилиндром 5 и нажимным роликом 9, так, чтобы они могли подвергаться тиснению по отдельности. Два тисненных слоя остаются в зацеплении с соответствующими тиснильными цилиндрами 3 и 5 и, после нанесения приспособлением 14 клея на выступы слоя N3, соединяются между собой в зоне сжатия между двумя тиснильными цилиндрами 3 и 5, причем выступы одного тиснильного цилиндра движутся на расстоянии, меньшем суммарной толщины двух слоев N3 и N5, от выступов другого тиснильного цилиндра. Таким образом, достигается давление, необходимое для склеивания двух слоев и формирования двухслойного полосового материала N2, после чего материал отводится по отводящим валкам 10 и 12 или с помощью другого известного способа для дальнейшей обработки на технологической линии, например для сматывания в рулоны.

Два тиснильных цилиндра выполнены с выступами P3 и P5, распределенными таким образом, что на участке соединения слоев только часть выступов P3 совмещается с соответствующими выступами P5, в то время как на других участках совмещения не происходит.

Это можно осуществить известным способом путем распределения выступов, как описано в Европейской заявке 0426548, иными словами путем формирования выступов на одном цилиндре с интервалом, отличающимся от интервала между выступами на другом цилиндре. Однако недостатком этого решения является необходимость выполнения механической обработки двух теснильных цилиндров различными инструментами.

С другой стороны, два тиснильных цилиндра 3, 5 могут быть выполнены таким образом, что на обоих цилиндрах отчеканен одинаковый рисунок, однако расположенный с такими наклонами, которые не допускают наложения или иными словами совмещения между всеми выступами одного цилиндра и всеми выступами другого цилиндра, однако при наложении или совмещении на отдельных участках.

Для этой цели согласно первому варианту реализации, при наблюдении двух тиснильных цилиндров 3 и 5 с одной стороны (линии со стрелками II-II и III-III на фиг. 1) можно видеть две группы выступов (первая группа на тиснильном цилиндре 3 и вторая группа на тиснильном цилиндре 5), представленные в частной развертке на плоскости на фиг. 2 и 3.

Выступы P3 первой группы (тиснильный цилиндр 3) размещены в первом и втором направлениях размещения, обозначенных как Lx3 и Ly3, и образующих между собой угол α, отличающийся от нуля. В примере, показанном на фиг. 2, выступы P3 располагаются через одинаковые интервалы Lx3 и Ly3, однако это необязательно. Направление Lx3 образует с направлением оси A3 первого тиснильного цилиндра 3 угол β, равный 2o.

Выступы P5 второй группы на тиснильном цилиндре 5 размещены в третьем и четвертом направлениях размещения, обозначенных на фиг. 3 как Lx5 и Ly5. Направления размещения Lx5 и Ly5 образуют между собой тот же угол α (или, по крайней мере, угол, очень близкий к α, с отклонением приблизительно 1-3o), и ориентированы в том же направлении относительно оси А5 тиснильного цилиндра 5. Направление Lx5 на фиг. 3 наклонено вниз слева направо, так же как направление Lx3 на фиг. 2. Угол β5, образуемый третьим направлением размещения Lx5 с осью А5 тиснильного цилиндра 5 в данном варианте реализации, отличается от угла β3 и равен 6o.

Выступы P3' и P5' отпечатываются на двух слоях N3 и N5 в форме рисунка, соответствующего формируемому выступами P3 и P5 на двух тиснильных цилиндрах 3 и 5 соответственно. В результате после соединения двух слоев не наблюдается наложения или совмещения каждого выступа одного слоя с соответствующим выступом другого слоя, однако, как показано на фиг. 4, на некоторых участках наблюдается совмещение. Участки, на которых выступы совмещаются, отделяются друг от друга участками, на которых выступы на одном слое не совпадают с выступами другого слоя. Кроме того, участки, на которых выступы P3' и P5' совмещены, выровнены по двум направлениям, не являющимся параллельными осями A2 и A5 двух тиснильных цилиндров 3 и 5. Это означает, что при соединении слоев N3 и N5 выступы P3 и P5 двух тиснильных цилиндров постепенно входят в контакт в области ламинирования (иными словами, соединения) полос, при значительном уменьшении вибрации машины, механических напряжений и шума.

На фиг. 4 позициями Lx3', Ly3', и Lx5', Ly5' обозначены направления размещения выступов P3' и P5' на первом и втором слоях соответственно. Буква F обозначает направление продвижения полосового материала, выходящего из машины для тиснения.

Когда два направления размещения Lx3 и Lx5 наклонены под одним и тем же углом, например β3 = β5 = 3°, достигается еще одно преимущество совмещения на некоторых участках выступов соединенных слоев N3 и N5, одного участки совмещения располагаются по линиям, параллельным осям тиснильных цилиндров 3 и 5, как показано на фиг. 5. В этом случае преимущество уменьшения вибрации теряется. Однако остается преимущество изготовления двух тиснильных цилиндров 3 и 5, обладающих в точности идентичными надрезами (и, следовательно, выступами).

На фиг. 6 показано схематическое изображение в крупном масштабе рисунка с фиг. 5, на котором отчетливо видны участки совмещения выступов P3' и P5'.

В предшествующем тексте рассматривались выступы в форме усеченной пирамиды, являющиеся наиболее распространенными. Их легко получить с помощью обычных процессов механической обработки, например путем копировальной фрезерной обработки. В этом случае направления размещения удачно совпадают с направлениями диагоналей четырехугольных оснований усеченных пирамид. Не исключаются, однако, иные формы выступов.

Кроме того, описанные выше характеристики наклона направлений размещения выступов могут быть одинаковыми по всему соответствующему цилиндру; иными словами, направления Lx3, Ly3, Lx5 и Ly5 могут иметь одинаковый наклон по всей длине тиснильного цилиндра 3 или 5 соответственно. Однако это не является существенным, и наклон направлений размещения может постепенно меняться вдоль оси цилиндра или может меняться на последовательно расположенных отрезках цилиндра.

Следует также отметить, что аналогичный эффект частичного взаимного наложения выступов P3, P5 достигается в том случае, если направления размещения Lx3 и Lx5 наклонены в противоположных направлениях относительно осей соответствующих цилиндров 3 и 5, однако образуют различные углы с соответствующими осями.

Как в случае изготовления тиснильных цилиндров 3, 5 в соответствии с иллюстрациями с фиг. 2-6, так и в случае их изготовления с выступами P3, P5, расположенными через различные интервалы, так, чтобы добиться контакта между выступами на определенных участках. Для того, чтобы не допустить износа тиснильных цилиндров в результате разрушения только на отдельных участках, что быстро сделает их не пригодными к использованию, согласно изобретению, цилиндры приводятся во вращение с помощью передачи, допускающей проскальзывание между двумя цилиндрами и, таким образом, допускающей нарушение совмещения цилиндра. На фиг. 1 показан пример варианта реализации этого типа передачи, в которой используется плоский ремень, идущий вокруг приводного шкива 51. Плоский ремень 53 проходит вокруг шкива 55, установленного на оси цилиндра 3, и вокруг шкива 57, установленного на оси цилиндра 5. Для того, чтобы получить различные направления вращения двух цилиндров (цилиндра 3 - по часовой стрелке и цилиндра 5 - против часовой стрелки), наружная поверхность ремня проходят вокруг шкива 55 и его внутренняя поверхность проходит вокруг шкива 57. Позицией 59 обозначен натяжной шкив, позволяющий регулировать зазор между цилиндрами 3 и 5.

Как известно специалистам в данной области, этот тип передачи не способен поддерживать совмещение двух шкивов 53, 55, в результате чего оказывается неизбежным между двумя цилиндрами небольшое проскальзывание или рассогласование. В то время как это явление было бы совершенно неприемлемым при способе тиснения с использованием обычного соединения с касанием, согласно настоящему изобретению, именно эта особенность передачи используется для получения описанных преимуществ и результатов, а именно - распределения разрушения, увеличения срока службы цилиндров, сокращения объема операций по настройке и обслуживанию и полного исключения первоначальной настройки цилиндров. Еще одним преимуществом является значительное уменьшение шума передачи.

Для того чтобы сохранить контактное давление постоянным, возможен термостатический контроль двух тиснильных цилиндров 3, 5. Обнаружено, что при настройке тиснильных цилиндров таким образом, чтобы зазор между ними при машине в холодном состоянии составил 0,05 мм, этот зазор исчезает или значительно уменьшается через двадцать минут работы за счет радиального расширения тиснильных цилиндров в связи с повышением температуры во время работы (вызванным взаимодействием с нажимными валками, в результате которого выделяется тепло). С системой термостатического контроля, например, с использованием имеющей постоянную температуру теплопередающей жидкости, циркулирующей в тиснильных цилиндрах 3, 5, существует возможность доведения температуры цилиндров до постоянного уровня до начала рабочего цикла, задавая таким образом наружный зазор между выступами, который после этого остается неизменным в течение всего процесса работы.

Кроме того, или с другой стороны, существует возможность применения системы контроля давления между тиснильными цилиндрами, позволяющей поддерживать это давление на постоянном уровне. Эта система схематически показана на фиг. 1. Второй тиснильный цилиндр 5 и второй нажимной валок 9 установлены на качающемся подвижном элементе 16, шарнирно закрепленном в точке 16А на станине машины и прижимаемом поршневым исполнительным механизмом 18 к неподвижному упору 20. Подвижный и регулируемый упор 22, установленный на выступе 24 подвижного элемента 16, взаимодействует с неподвижным упором 20. Неподвижный упор снабжен тензодатчиком, выдающим сигнал, пропорциональный усилию, прилагаемому подвижным упором 22 к блоку управления. Когда известны геометрическая форма системы, усилие, развиваемое поршневым исполнительным механизмом 18, и усилие, обнаруженное тензодатчиком на неподвижном упоре 20, существует возможность вычислить усилие взаимодействия между двумя тиснильными цилиндрами 3, 5. В результате за счет сохранения на постоянном уровне усилия, зарегистрированного тензодатчиком (путем постоянного регулирования регулируемого упора 22 с помощью предназначенного для этого исполнительного механизма) возникает возможность поддерживать давление между тиснильными цилиндрами 3, 5 на постоянном заданном уровне.

Ременная передача между тиснильными цилиндрами 3 и 5, как упоминалось выше, обладает значительными преимуществами. Однако основную цель настоящего изобретения можно достичь с помощью иного типа трансмиссии, например зубчатой передачи, выполненной таким образом, что совмещение фаз двух тиснильных цилиндров не сохранялось, или иными словами так, чтобы между цилиндрами 3 и 5 наблюдалось небольшое различие периферийной скорости, например, порядка 0,1-0,2%. На фиг. 7 показана зубчатая система передачи, позволяющая добиться этого результата. Зубчатые колеса 63 и 65 установлены на осях двух цилиндров 3 и 5 соответственно.

В отличие от обычных машин для тиснения, два зубчатых колеса 63, 65 не входят в непосредственное зацепление, но снабжены еще тремя зубчатыми колесами 67, 68, 69, расположенными между ними, последнее из которых является промежуточным, а колеса 67, 68 установлены на единой вспомогательной оси. Таким образом, за счет правильного подбора количества зубцов на каждом зубчатом колесе можно добиться нужного соотношения скоростей между цилиндрами 3 и 5, например, с указанной ранее разницей порядка 0,1-0,2%. Промежуточное колесо 68 позволяет двум цилиндрам 3 и 5 вращаться в противоположных направлениях.

Очевидно, что на чертежах показан только пример, приведенный исключительно в качестве практической демонстрации изобретения, и что изобретение может изменять свои формы и компоновки без отклонения от объема основной концепции изобретения. Любые цифровые позиции в прилагаемой формуле изобретения имеют своей целью облегчение чтения формулы изобретения с отсылкой к описанию и чертежам и не ограничивают объем патентных притязаний, представленный формулой изобретения.

Машина для тиснения и ламинирования и способ тиснения и ламинирования относятся к области изготовления бумажных изделий. Машина для тиснения и ламинирования включает в себя первый тиснильный цилиндр с поверхностью, на которой размещена первая группа выступов, второй тиснильный цилиндр с поверхностью, на которой размещена вторая группа выступов, а также первый и второй нажимные валки, взаимодействующие с первым и вторым тиснильными цилиндрами. Передача между двумя цилиндрами является передачей, допускающей проскальзывание и рассогласование фаз между цилиндрами с тем, чтобы обеспечить равномерный износ выступов. Способ тиснения и ламинирования двухслойного полосового материала, в котором два тиснильных цилиндра не удерживают в одной фазе относительно друг друга, облегчает процесс одновременного нанесения покрытий на большое количество деталей. 2 с. и 12 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО для ИЗМЕЛЬЧЕНИЯ МЯСА | 0 |

|

SU370972A1 |

| EP 0426548 A1, 08.05.1991 | |||

| US 3961119 A, 01.06.1976 | |||

| Способ тиснения и печати обоев и устройство для его осуществления | 1989 |

|

SU1676829A1 |

Авторы

Даты

2001-01-27—Публикация

1996-12-02—Подача