Настоящее изобретение касается конструкции мешалок для расплавленного стекла, преимущественно для гомогенизации расплавленного стекла при высокой температуре.

Мешалки для гомогенизации расплавленного стекла в различных конструктивных вариантах известны в стеклянной промышленности и находят свое практическое применение. Быстрая и качественная гомогенизация стекла зависит, в основном, от конструкции мешалок и от материалов, в основном от материала, контактирующего со стеклом. В случае легко плавящихся и менее агрессивных сортов стекла известно применение простых по своей конструкции лопастных и винтовых мешалок из высококачественных жаропрочных материалов, у которых, однако, не получается достаточная гомогенизация, они имеют небольшой срок эксплуатации и в результате высокого износа материала постоянно вызывают нежелательный брак в стекле. Мешалки из жаростойких и не образующих окалину сталей могли применяться и могут применяться только в ограниченных случаях, поскольку такие типы сталей вызывают частично окраску стекла и образование пузырьков и они менее стойки против агрессивных составляющих частей стекла. Поэтому мешалки, которые имеют группу драгоценных металлов в качестве материала, контактирующего со стеклом, хорошо зарекомендовали себя почти для всех сортов технического стекла и, как известно, успешно применяются в широких масштабах.

В ряде патентных описаний описывается конструкция известных мешалок для гомогенизации расплавленного стекла.

В патенте DE 4326143 описано, что мешалка, или плунжер, состоит из молибденовой сердцевины, а также керамического корпуса и из платинового покрытия. Патент DE 1916817 описывает, что поры жаропрочного материала заполнены газом, инертным относительно молибдена, жаропрочного материала и платины.

В патенте DE 2500793 описывается, в частности, конструкция мешалки из молибдена, которая окружена платиновой трубой и промежуточное пространство в которой обмывается инертным газом.

Согласно патенту DD 203899 состоит мешалка из молибденового блока, погружаемого в стекло, и из тела, выполненного из жаропрочной стали. Тело выполнено полым и охлаждается воздухом.

Наиболее близким аналогом, в котором также описывается мешалка для расплавленного стекла, является авторское свидетельство СССР N 1184819, кл. C 03 B 5/18, опубликованное 15.10.1985 г.

Все эти мешалки выполнены из различных материалов и в них необходимо подавать инертный газ для защиты молибденовых деталей от окисления.

Комбинация различных материалов при высокой температуре вызывает на практике проблемы в связи с различными коэффициентами расширения и подверженностью молибдена окислению. Даже подача инертного газа или охлаждающего воздуха связана с проблемами при высоких температурах.

Недостатком таких известных решений мешалок является высокое содержание чистых драгоценных металлов, используемых в материалах, или же их сплавов, что существенно повышает инвестиционные затраты, а также ограниченная область их применения при высоких температурах, которые приводят к разрушению мешалок. Благодаря использованию стабилизированных и дисперсно- упрочненных драгоценных металлов, преимущественно платины или же сплава платины/родия, достигается значительное расширение области применения таких мешалок при значительных инвестиционных затратах, значительной продолжительности эксплуатации и хорошем качестве стекла. В практике из проспектов и литературы (Glastechnische Berichte 65, 1992 N 4, с. 99) известно применение мелкозернистой стабилизированной и дисперсно-упрочненной платины или соответствующих платиновых сплавов для изготовления стекла. Мешалки, плунжеры или другие гомогенизирующие устройства для расплавленного стекла, а также центрифуги или жиклеры для изготовления стеклянных волокон изготавливаются преимущественно из таких мелкозернистых стабилизированных и дисперсно-упрочненных драгоценных металлов или сплавов драгоценных металлов, особенно из платины или из сплавов платины/родия. Для того чтобы снизить все еще высокие доли драгоценных металлов, были разработаны известные мешалки, которые состоят из нескольких слоев различных материалов и имеют в качестве слоя, контактирующего со стеклом, очень тонкий слой драгоценного металла.

Несущий слой таких известных мешалок состоит преимущественно из молибдена или вольфрама; этот слой драгоценного металла защищается керамическим материалом от несущего материала. Поскольку несущий материал окисляется при температуре более 600oC, то внутренняя камера мешалки должна быть закрыта герметически и работать в условиях вакуума. При этом возникают проблемы у таких мешалок с конструкцией слоев. Поскольку драгоценные металлы или же их сплавы не являются газонепроницаемыми и плохо выполненные сварные швы мешалки допускают проникновение кислорода воздуха, то несущий материал разрушается в течение очень короткого времени и, как следствие, происходит полное разрушение мешалки.

Из уровня техники известен, кроме того, реферат патента Японии C-715, реферат JP 2-48422 (A), согласно которому мешалка для расплавленного стекла выполнена в виде конструкции каркаса с целью охлаждения.

Мешалка охлаждается воздухом через центральную трубу и состоит из чистой неупрочненной дисперсно платины или из неупрочненных платиновых сплавов.

Спираль состоит полностью из драгоценного металла. Циркулирующий внутри и снаружи элементов мешалки воздух вызывает недостаток в том, что происходит легко кристаллизация стекла и в результате этого появляется неконтролируемый брак в стекле, если занижается температура ликвидуса стекла.

Мешалка аналогичной конструкции в форме толстостенной платиновой трубы с охлаждаемым телом известна из реферата патента Японии C-723, реферат JP 2-69326 (A).

Поскольку тело мешалки и также ребра мешалки выполняются полностью из платины или платины/родия, то применение большого количества этого материала вызывает высокую стоимость конструкции мешалки.

Кроме того, вызывают неравномерные потоки стекла увеличение брака в стекле.

Далее, согласно реферату патента Японии C-354, реферат JP 61- 21923 (A), известна конструкция мешалки в виде цельного винта, при этом цельный стержень выполнен из стали.

Поток стекла направляется по центру вверх, однако верхние слои стекла не перемешиваются благодаря закрытой конструкции емкости мешалки. Мешалка способствует только частичному перемешиванию расплавленного стекла как в горизонтальном, так и в вертикальном направлениях.

Задача настоящего изобретения состоит в том, чтобы выполнить конструкцию мешалки для гомогенизации расплавленного стекла при высоких температурах с использованием основных конструктивных элементов таким образом, чтобы использовать для мешалки небольшое количество материала, состоящего исключительно из драгоценных металлов и/или их сплавов, и получать при продолжительном сроке ее эксплуатации стекло постоянно хорошего качества.

В соответствии с настоящим изобретением эта задача решается благодаря тому, что мешалка для расплавленного стекла, состоящая из цилиндрического тела мешалки, нескольких ребер мешалки и из соединительной части с приводным двигателем мешалки, имеет цилиндрическое тело мешалки, ребра мешалки и элементы жесткости тела мешалки, которые образуют конструкцию каркаса из стабилизированной и дисперсно-упрочненной платины или из стабилизированного дисперсно-упрочненного платинового сплава и имеют толщину стенок 1,0-2,5 мм, при этом цилиндрическое тело мешалки выполнено полым и закрыто полностью в своей нижней части колпаком, причем элементы жесткости тела мешалки выполнены цилиндрическими или плоскими, и/или крестообразными, и/или дугообразными и расположены по всей высоте столба стекла, а ребра мешалки образованы элементами жесткости тела мешалки, выступающими через отверстия тела мешалки.

Эта задача решается далее благодаря тому, что концы элементов жесткости соединены жестко с телом мешалки, при этом к концам цилиндрических элементов жесткости тела мешалки прикреплены плоские ребра мешалки, а каждый элемент жесткости тела мешалки имеет, по меньшей мере, одно отверстие, при этом цилиндрические или плоские ребра мешалки расположены под любым углом в теле мешалки, вставлены друг в друга и закреплены неразъемно на теле мешалки, а все полые пространства внутри тела мешалки заполнены керамической спеченной массой, создающей дополнительную жесткость, и колпак, закрывающий тело мешалки, выполнен круглым.

Мешалка благодаря специальной конструкции каркаса, выполненного при минимальных затратах материала и обладающего высокой стабильностью при высоких температурах, и благодаря применению стабилизированной мелкозернистой и дисперсно-упрочненной платины или сплава платины/родия имеет конструктивные элементы с толщиной стенок между 1,0...2,5 мм.

Несущим элементом мешалки в конструкции каркаса в соответствии с настоящим изобретением является тело мешалки, которое выполняется в соответствии с настоящим изобретением в виде цилиндрической трубы. Верхняя часть тела мешалки выполняется в соответствии с известными решениями таким образом, что может легко и быстро выполняться подключение мешалки к приводному двигателю.

Нижняя часть тела мешалки полностью закрывается в соответствии с настоящим изобретением с помощью круглого колпака. Для получения хорошей гомогенизации стекла смешивается расплавленное стекло вращающейся мешалкой, имеющей достаточно высокую скорость вращения.

Одновременно благодаря движению вращения мешалки стекло постоянно меняет свое положение по высоте в результате вертикально поднимающегося или же вертикально опускающегося потока. Вращательные и вертикальные движения стекла достигаются благодаря боковым ребрам на теле мешалки. Количество ребер на теле мешалки ограничивается их нагнетательными плоскостями и возникающими под их воздействием усилиями на тело мешалки. Стремятся выбирать оптимальное количество ребер на теле мешалки с отдельными большими срезающими плоскостями, которое определяется технологическими соображениями. В соответствии с настоящим изобретением это достигается благодаря тому, что тело мешалки стопорится внутри по всей высоте своих ребер против проворачивания с помощью круглых или четырехугольных элементов жесткости. В самом простом случае предусматривается тело мешалки на определенных расстояниях по высоте с расположенными напротив друг друга отверстиями, в которые вставляются цилиндрические закругленные на обоих концах и закрытые трубы и свариваются с телом мешалки. В соответствии с настоящим изобретением создается мешалка с несколькими ребрами мешалки, имеющими цилиндрическую или прямоугольную форму, которые гомогенизируют стекло.

Оптимально стопорение против проворачивания тела мешалки достигается в соответствии с настоящим изобретением благодаря тому, что со смещением под определенным углом по всей высоте столба стекла располагается внутри мешалки несколько элементов жесткости тела мешалки. На теле мешалки с большим диаметром крепятся на одном конце внутреннего элемента жесткости небольшие плоские ребра мешалки и в зависимости от площади располагаются большие по размеру плоские ребра мешалки на концах нескольких элементов жесткости тела мешалки.

Если имеется достаточное количество элементов жесткости для тела мешалки по всей высоте столба стекла, то могут крепиться плоские ребра мешалки в любом месте тела мешалки. В соответствии с настоящим изобретением можно также вставлять плоские ребра мешалки насквозь через тело мешалки, располагая их преимущественно аналогично по винтовой линии.

Если диаметр тела мешалки составляет преимущественно до 90% от диаметра импеллерного отделения, то имеет оно в соответствии с настоящим изобретением элементы жесткости, имеющие форму звезды, креста или сегмента, или комбинацию таких элементов жесткости, которые образуют совместно несущие элементы тела мешалки. Внешний контур тела мешалки для ребер мешалки имеет преимущественно форму цилиндра. Концы элементов жесткости, имеющих форму сегмента, выполняются конструктивно одновременно как ребра мешалки. В случае более высоких нагрузок остающееся в соответствии с настоящим изобретением полое пространство или же остающиеся полые пространства в теле мешалки или же в элементах жесткости, имеющих форму креста, заполняются керамической порошкообразной массой, которая спекается при температуре выше 800oC, но, несмотря на это, сохраняет пористую структуру для постоянного обмена воздуха. Для этой цели имеет в соответствии с настоящим изобретением каждый элемент жесткости тела мешалки одно или несколько продольных отверстий, которые при повышении температуры обеспечивают компенсацию давления.

Преимущество мешалки в соответствии с настоящим изобретением состоит в минимальном использовании драгоценных металлов и сплавов драгоценных металлов благодаря конструктивным особенностям конструкции каркаса мешалки. Благодаря использованию только драгоценных металлов исключается многослойная конструкция мешалки из различных металлических и керамических материалов и тем самым повышается продолжительность эксплуатации мешалки.

Может легко выполняться ремонт дефектных мешалок благодаря более простой конструкции. Полная замена отдельных дефектных деталей мешалки выполняется быстро и с минимальными затратами благодаря их заменяемости.

Мешалки в соответствии с настоящим изобретением поясняются более подробно на примерах их конструктивного выполнения.

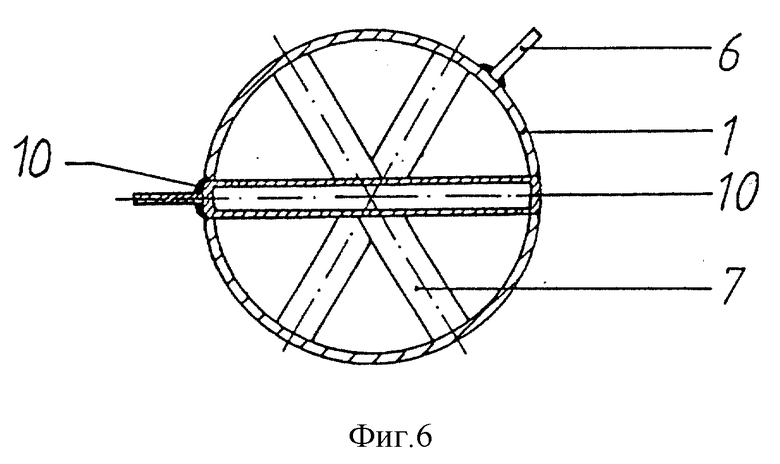

Фиг. 1 показывает вид сверху мешалки в разрезе с ее плоскими элементами жесткости и ребрами.

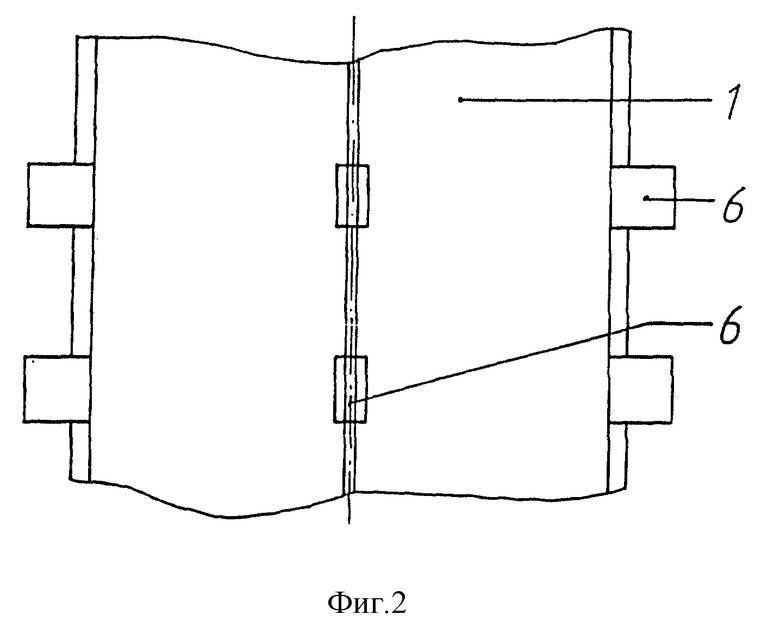

Фиг. 2 показывает вид сбоку согласно фиг. 1 с удаленными плоскими ребрами.

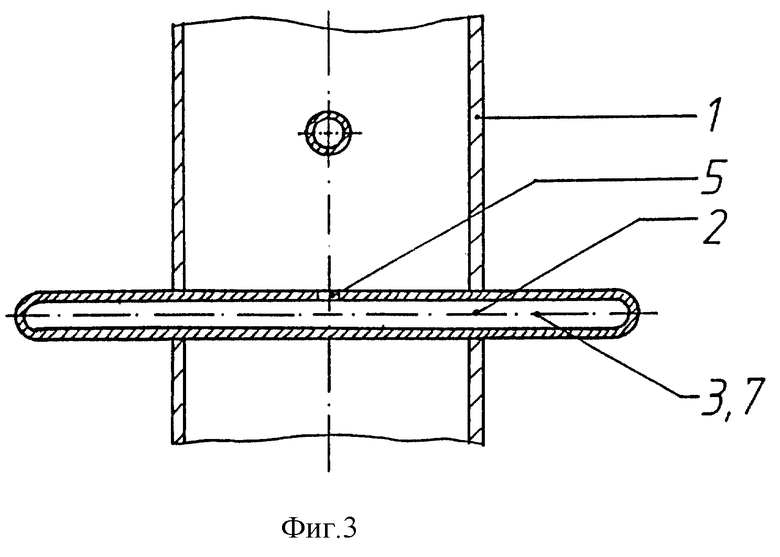

Фиг. 3 показывает в разрезе вид сбоку на тело мешалки с цилиндрическими ребрами.

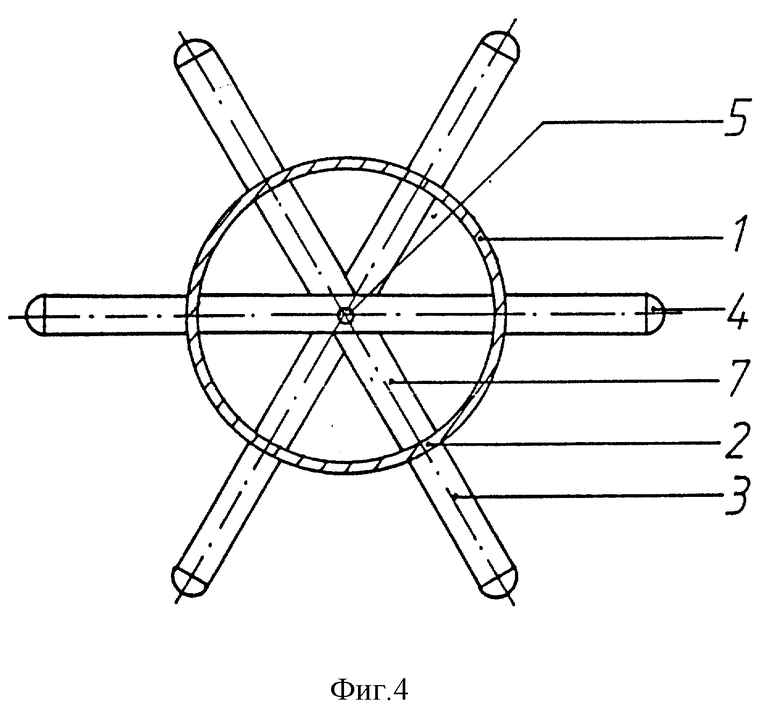

Фиг. 4 показывает вид сверху в разрезе согласно фиг. 3.

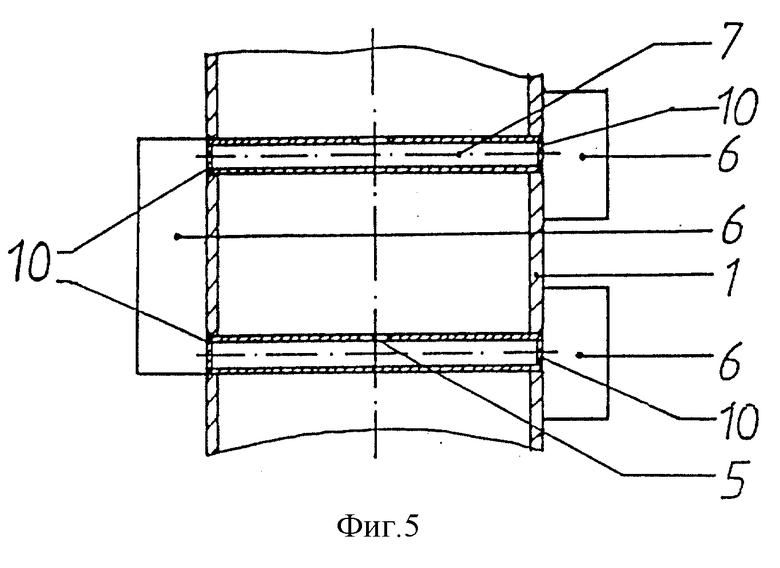

Фиг. 5 показывает вырез сбоку тела мешалки с цилиндрическими элементами жесткости мешалки и плоскими ребрами мешалки.

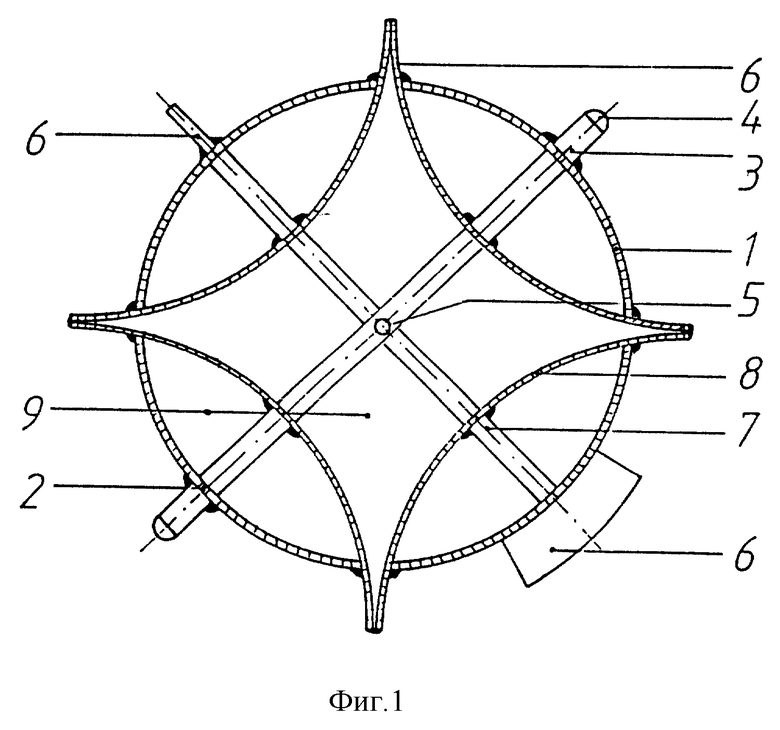

Фиг. 6 показывает вид сверху в разрезе согласно фиг. 5.

Фиг. 1 показывает разрез по мешалке в проекции сверху, при этом тело 1 мешалки состоит из четырех частей и укрепляется внутри четырьмя дугообразными элементами жесткости 8. Дугообразные элементы жесткости 8 выполняются на своих концах одновременно как плоские ребра 6 мешалки. Как через тело мешалки 1, так и через дугообразные элементы жесткости 8 просверливаются отверстия 2, через которые пропускаются цилиндрические ребра 3 с закругленными закрытыми концами 4, создающие дополнительную жесткость. Каждый цилиндрический элемент жесткости 7 тела мешалки имеет, по меньшей мере, одно отверстие 5. Все полое пространство внутри тела мешалки 1 заполняется пористой спеченной массой 9.

Вид сбоку на тело мешалки 1 показан на фиг. 2. В этом варианте конструктивного выполнения плоские ребра 6 мешалки имеют по своей плоскости среза различную площадь и различную длину и располагаются на нескольких уровнях, так что вокруг тела мешалки 1 поток стекла разрывается многократно.

Фиг. 3 показывает вид сбоку на тело мешалки в разрезе с ее плоскими элементами жесткости. Тело мешалки 1 состоит из цилиндрической трубы, содержащей платину, в которой располагается друг над другом со смещением относительно друг друга любое количество отверстий 2. В расположенные друг над другом отверстия 2 тела мешалки вставляются цилиндрические элементы жесткости 7 тела мешалки, которые переходят в ребра 3 мешалки с закругленными закрытыми концами 4 и которые крепятся на теле мешалки 1.

На фиг. 4, показывающей вид сверху в разрезе по фиг. 3, можно увидеть расположение цилиндрических ребер 3 мешалки. Показано их расположение со смещением на 60o на трех уровнях по высоте. Получается из трех плоских элементов жесткости 7 тела мешалки с отверстиями 5 шесть цилиндрических ребер 3 мешалки.

Другой вариант конструктивного выполнения мешалки показан на фиг. 5 и 6. В теле мешалки 1, в этом случае изображено без смещения, располагаются плоские элементы жесткости 7. На закругленных концах 10 двух плоских элементов жесткости 7 тела мешалки крепится плоское ребро 6 мешалки. Кроме того, показано плоское ребро 6 мешалки, которое крепится на закругленном конце 10 элемента жесткости 7 тела мешалки или только на теле мешалки 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАЮЩИЙСЯ ПЛУНЖЕР ДЛЯ ОТВЕРСТИЙ, ВЫПУСКАЮЩИХ СТЕКЛО | 1995 |

|

RU2151107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОПРОНИЦАЕМЫХ СЕТОК ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ ДЛЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1992 |

|

RU2017520C1 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ СТЕКЛА | 1983 |

|

SU1166457A1 |

| Зонд для измерения содержания кислорода в выхлопном газе двигателей внутреннего сгорания | 1980 |

|

SU1080761A3 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ МОТОРОВ | 1990 |

|

RU2022643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИДИЛОКСИАЛКИЛТРИАЛКОКСИСИЛАНОВ | 2007 |

|

RU2473552C2 |

| УСТРОЙСТВО, ВЫДАЮЩЕЕ СТЕКЛЯННЫЕ ВОЛОКНА, С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2599518C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА ПРЯМЫМ СИНТЕЗОМ | 2005 |

|

RU2361810C2 |

| ПЛАТИНОВЫЙ МАТЕРИАЛ, УПРОЧЕННЫЙ ДИСПЕРСНЫМИ ОКСИДНЫМИ ЧАСТИЦАМИ | 2005 |

|

RU2333974C2 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ, СОДЕРЖАЩИЙ РАСПРЕДЕЛИТЕЛЬНЫЙ МАНИФОЛЬД | 2013 |

|

RU2624087C2 |

Изобретение касается конструкции мешалки для расплавленного стекла. Технический результат- разработка мешалки для гомогенизации расплавленного стекла при высокой температуре с минимальным использованием материала. Мешалка состоит из цилиндрического тела, нескольких ребер и из соединительной части с приводным двигателем мешалки. Цилиндрическое тело мешалки, ребра и элементы жесткости тела мешалки образуют конструкцию каркаса из стабилизированной и дисперсно-упрочненной пластины или из стабилизированного дисперсно-упрочненного платинового сплава и имеют толщину стенок 1,0-2,5 мм. Цилиндрическое тело мешалки выполнено полым и закрыто полностью в нижней части круглым колпаком. Элементы жесткости мешалки выполнены цилиндрическими или плоскими и/или крестообразными, и/или дугообразными и расположены по всей высоте столба стекла. Ребра мешалки образованы элементами жесткости тела мешалки, выступающими через отверстия тела мешалки и имеющими, по меньшей мере, одно отверстие. Концы элементов жесткости соединены жестко с телом мешалки. К концам цилиндрических элементов жесткости тела мешалки прикреплены плоские ребра мешалки. Цилиндрические или плоские ребра мешалки расположены под любым углом в теле мешалки, вставлены друг в друга и закреплены неразъемно на теле мешалки. Все полые пространства внутри тела мешалки заполнены керамической спеченной массой, создающей дополнительную жесткость. 6 з.п. ф-лы, 6 ил.

| Устройство для гомогенизации расплава стекла | 1983 |

|

SU1184819A1 |

| Устройство для гомогенизации расплава стекла | 1989 |

|

SU1675229A2 |

| СПОСОБ ОБОГАЩЕНИЯ ТОПЛИВА И ПРИСАДКА - УЛУЧШИТЕЛЬ ТОПЛИВА | 2009 |

|

RU2500793C2 |

| DE 4326143 A1, 09.12.1993 | |||

| Способ изготовления модели массива из эквивалентных материалов | 1987 |

|

SU1476131A1 |

| US 3549274 A, 22.12.1970 | |||

| Аппарат для сшивания кровеносных сосудов, кишек, бронхов и других мягких тканей | 1951 |

|

SU108566A1 |

Авторы

Даты

2001-01-27—Публикация

1995-11-15—Подача