Изобретение касается фрикционных изделий, в частности разработки композиции для изготовления формованных тормозных колодок железнодорожного транспорта, и может быть использовано для изготовления колодок тормозных автотранспортных средств.

Композиционные тормозные колодки применяются для обеспечения необходимой эффективности торможения в тормозных узлах.

Известна композиция для получения фрикционного материала для тормозных колодок, в частности колодок, используемых в качестве тормозных элементов на пассажирских и грузовых вагонах /авторское свидетельство СССР N 304826 C 08 C 11/04, 1968 г./.

Данная композиция для получения фрикционного материала на основе стереорегулярного дивинилового каучука включает наполнители и вулканизирующие агенты, причем в качестве наполнителя применена смесь асбеста с баритом и сажей, а компоненты взяты в следующем весовом соотношении: /вес %/

каучук СКД - 20 - 25

асбест - 10 - 16

барит - 40 - 50

сажа ламп - 10 - 20

вулканизирующая группа - 2 - 3

Входящее в состав указанной смеси каучуковое связующее СКД обеспечивает достаточно стабильные фрикционные свойства при начальных скоростях торможения, обеспечивая достаточно высокую износостойкость. Однако теплостойкость смесей на основе данного связующего неудовлетворительна.

Термическая деструкция асбовулканизатов на основе каучука СКД начинается при температуре 200oC.

Существенным недостатком колодок, изготовленных из указанной композиции, является возникновение высоких температур при скоростях 140-200 км/час. В процессе торможения происходит превращение механической энергии в тепловую. При этом в тончайшем слое на поверхности колеса возникают местные высокотемпературные зоны, в которых сталь становится пластической и имеет малое сопротивление сдвигу. Это в свою очередь приводит к отделению частиц металла, их свариванию и "вжиганию" в поверхность тормозных колодок. Металл колеса "наволакивается" на рабочую поверхность колодок. Вследствие переменных термических воздействий на поверхности катания колес возникают термические трещины.

Поверхность колес повреждается, увеличивается опасность возникновения аварии.

Наиболее близкой к предлагаемому техническому решению является композиция /авторское свидетельство СССР N 427952 C 08 D 13/36, 1975 г./ для получения фрикционного материала на основе стереорегулярного бутадиенового каучука, включающего вулканизирующие агенты, а в качестве наполнителей применяются барит и асбест. Компоненты берутся в следующем соотношении, вес %:

Каучук СКД - 10 - 19

Вулканизующие агенты - 2 - 3

Барит - 51 - 65

Асбест - 17 - 30

Изготовление композиции производится путем смешения в закрытом смесителе. После смешения массу измельчают на дробилках, формируют тормозные накладки в пресс-формах при температуре 175-180oС и удельном давлении 200-300 кг/см2.

Входящий в состав указанной композиции природный волокнистый наполнитель асбест/греческ. "асбестос" - несгораемый/ придает фрикционным смесям и изготавливаемым изделиям теплостойкость. Смеси, включающие в качестве наполнителя комбинацию асбест-барит, и изделия из них, отличаются высоким коэффициентом трения и износостойкостью при сравнительно невысоких температурах /порядка 200-300oC/.

Однако, в экстремальных условиях /в условиях торможения/ при температурах 300-500oC указанные смеси из-за повышенного содержания барита имеют недостаточную теплостойкость. Вследствие малой теплопроводности и повышенной тормозной эффективности создается более напряженный тепловой режим работы колес.

Характерным недостатком тормозных колодок, изготовленных из указанной композиции, является снижение коэффициента трения и соответственное увеличение тормозного пути в дождливую погоду, в условиях метели, а также обледенение колодок при температурах ниже 0oC.

И, кроме того, один из основных недостатков тормозных колодок "наволакивание" также имеет место у изделий, изготовленных по известной рецептуре.

Таким образом, указанные выше технологические свойства компонентов, входящих в состав прототипа и определяющие физико-механические показатели вулканизаторов на их основе, не позволяют повысить теплостойкость асбофрикционных изделий, достичь высокого и стабильного коэффициента трения в неблагоприятных климатических условиях торможения, повысить ходимость изделий.

В основу настоящего изобретения поставлена задача усовершенствования рецептуры композиции для получения фрикционного материала путем изменения состава наполнителей, что позволит повысить теплостойкость, увеличить и стабилизировать коэффициент трения в неблагоприятных погодных условиях, увеличить срок службы изготавливаемых изделий.

Поставленная задача достигается тем, что композиция для получения фрикционного материала на основе стереорегулярного бутадиенового каучука, включающая вулканизирующие агенты, наполнитель и асбест, согласно изобретению в качестве наполнителя содержит активные и неактивные наполнители и дополнительно содержит доломитовую муку при следующем соотношении компонентов, % мас:

Стереорегулярный бутадиеновый каучук - 10,0 - 21,0

Вулканизующие агенты - 1,0 - 2,0

Асбест - 10,0 - 65,0

Доломитовая мука - 15,0 - 65,0

Наполнитель - Остальное до 100

Доломитовая мука, получаемая из отходов обжига металлургического доломита, распространенный минерал группы карбонатов. По химическому составу доломит-двойной карбонат кальция и магния /CaCO3 · MgCO3/ широко применяется в качестве флюса в металлургической промышленности и сырья для производства огнеупорных материалов в стекольной и керамической промышленности. Химический и гранулометрический состав доломитовой муки представлен в таблице 1.

Наличие указанного отличительного признака благодаря содержанию в доломитовой муке окислов магния и кальция способствует ускорению и активации процесса вулканизации, что позволяет снизить содержание вулканизующих агентов в составе композиции. Дополнительное содержание указанных окислов металла в предлагаемой композиции создает развитую вулканизационную решетку, что дает возможность получить материал повышенной твердости, износ которого значительно меньше, а ходимость увеличена.

Благодаря полностью сформированной вулканизационной решетке предложенный материал значительно меньше подвергается набуханию как при лабораторных, так и эксплуатационных испытаниях, что приводит к повышению и стабилизации коэффициентов трения в неблагоприятных климатических условиях.

Наличие указанного отличительного признака, содержание доломитовой муки, нашедшей широкое применение при изготовлении огнеупоров, как компонента, выдерживающего значительные тепловые нагрузки, позволяет повысить теплостойкость фрикционных изделий, исключить образование микротрещин, возникающих при эксплуатации колодок тормозных в условиях знакопеременных тепловых нагрузок, и, таким образом, повысить ходимость тормозных колодок.

Введение активных и неактивных наполнителей обеспечивает получение композиций улучшенной технологичности с высокими механическими свойствами. Компоненты, входящие в состав композиции, обеспечивают адекватные фрикционно-изностные свойства.

В таблице 2 приведены рецептуры предлагаемых композиций. Композиции для получения фрикционного материала содержат стереорегулярный бутадиеновый каучук СКДср ГОСТ 14924-75/. В составе вулканизующей группы могут быть использованы сера техническая /ГОСТ 127-76/, 2-меркаптобензтиазол /ГОСТ 739-74/ или дибензтиазолилдисульфид /ГОСТ 7084-75/ и тетраметилтиурамдисульфид /ГОСТ 740-76/. Возможно использование различных видов активных и неактивных наполнителей. В предлагаемых примерах в качестве наполнителей использованы технический углерод П-803 /ГОСТ 7885-86/, глинозем ГО /ГОСТ 6912-87/, графит скрытокристаллический ГЛС/ГОСТ 5420-74/, графит кристаллический ГЛ /ГОСТ 5279-74/, сурик железный /ГОСТ 8135-74/, шлифовальная пыль /ТУ 38114279-88/. В состав композиций включают асбест /ГОСТ 12871-93/. Согласно предлагаемому изобретению в состав композиций дополнительно вводят новый наполнитель - доломитовую муку ДМО, ДМП /ТУ 14-14-147-85/.

Тормозные колодки, изготовленные по предлагаемой рецептуре, прошли лабораторные и стендовые испытания. Результаты физико-механических испытаний, проведенные в лабораторных условиях /таблица 3/, свидетельствуют, что тормозные колодки, изготовленные из предлагаемой композиции, имеют стабильный коэффициент трения, износ колодок соответствует требованиям нормативно-технической документации.

Результаты испытаний на инерционном стенде /таблица 4/ свидетельствуют, что у тормозных колодок, изготовленных из предлагаемой композиции, отсутствует "наволакивание", средний кинематический коэффициент трения в присутствии влаги выше. При этом максимальная температура колеса в рабочей зоне достигает 540oC, тогда как у прототипа 355oC.

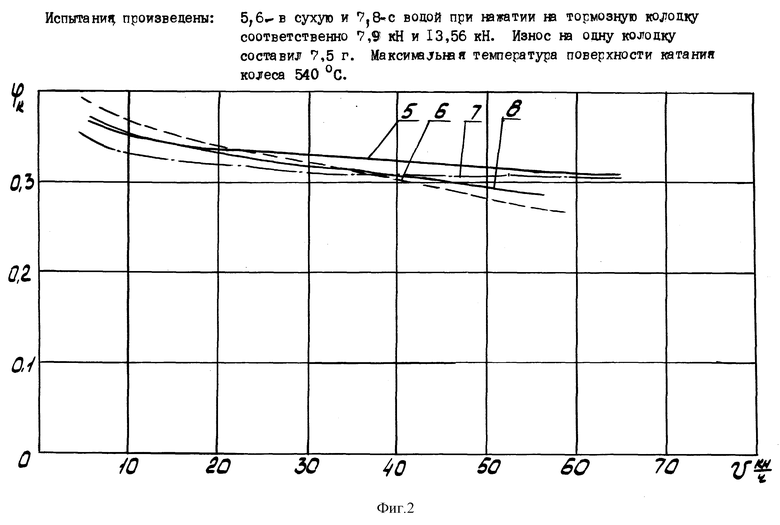

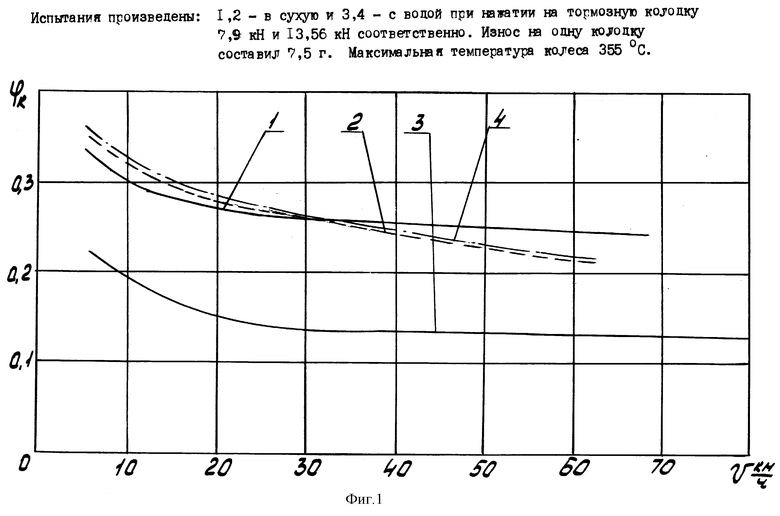

Зависимость коэффициента трения от скорости для тормозных колодок известной композиции (фиг. 1, кривые 1-4) и предлагаемой композиции (фиг. 2, кривые 5-8) определена при испытаниях на безинерционном стенде в условиях торможения всухую и с подачей воды. Результаты проведенных испытаний позволяют сделать заключение, что коэффициент трения тормозных колодок, изготовленных из предлагаемой композиции, выше и стабильнее, чем у тормозных колодок, изготовленных из известной композиции, что обеспечивает эффективность торможения в любых погодных условиях.

Предложенный состав композиции для получения фрикционного материала позволяет получить тормозные колодки, характеризующиеся стабильным коэффициентом трения в неблагоприятных погодных условиях при скоростях до 200 км/час, что приводит к сокращению тормозного пути, с повышенной теплостойкостью, износ колодок удовлетворяет требованиям нормативно-технологической документации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2095380C1 |

| БЕЗАСБЕСТОВАЯ ФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2355715C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2296778C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2160750C2 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

| КОМПОЗИЦИЯ ДЛЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097392C1 |

| ФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2400502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2419639C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПРОКЛАДОЧНОГО МАТЕРИАЛА КАРБЮРАТОРНЫХ ДВИГАТЕЛЕЙ | 1999 |

|

RU2166518C2 |

Изобретение может быть использовано для изготовления колодок тормозных автотранспортных средств. Композиция состоит из, мас.%: стереорегулярного бутадиенового каучука 10-21, вулканизующих агентов 1-2, асбеста 10-65, доломитовой муки 15-65, наполнителя - остальное до 100. В качестве наполнителя вводят активные и неактивные наполнители. Тормозные колодки из композиции по изобретению имеют высокие физико-механические показатели, высокий коэффициент трения и небольшой износ. 4 табл., 2 ил.

Композиция для получения фрикционного материала на основе стереорегулярного бутадиенового каучука, включающая вулканизующие агенты, наполнитель и асбест, отличающаяся тем, что в качестве наполнителя она содержит активные и неактивные наполнители и дополнительно содержит доломитовую муку при следующем соотношении компонентов, мас.%:

Стереорегулярный бутадиеновый каучук - 10-21

Вулканизующие агенты - 1-2

Асбест - 10-65

Доломитовая мука - 15-65

Наполнитель - Остальное до 100

Авторы

Даты

2001-01-27—Публикация

1998-06-08—Подача