Изобретение относится к производству тугоплавких материалов и может быть использовано в аэрокосмической, химико-металлургической, инструментальной и других отраслях промышленности для синтеза порошковых композиций на основе нитридов элементов, применяемых для изготовления изделий, обладающих высокой термостойкостью, твердостью, износостойкостью, эрозионной стойкостью, стойкостью в агрессивных средах, стабильностью физических свойств в широких температурных диапазонах и используемых в различных областях техники.

Известен способ получения нитрида элемента, включающий приготовление смеси, состоящей из порошка азотируемого элемента и азида щелочного или щелочноземельного металла (аналог - [1]).

Недостатком способа является то, что продукты синтеза помимо нитридов титана и циркония содержат остаточный натрий в виде Na, Na2O, NaOH, Na2TiO3 (Na2ZrO3). Это сказывается в свою очередь на степени чистоты целевых нитридов. Кроме того, процесс синтеза нитридов в системе "элемент - азид" является небезопасным, так как почти в 50% случаев при вскрытии реактора происходит возгорание натрия свободного, и целевой продукт синтеза содержит после этого менее 15-20% нитрида.

Наиболее близким к описываемому изобретению по технической сущности является способ получения порошковых композиций на основе нитридов элементов, который заключается в приготовлении экзотермической смеси, состоящей из порошка азотируемого элемента (Si), азида щелочного металла и комплексной фторидной соли аммония, и воспламенении ее в среде азота под давлением (прототип - [2]).

Недостатками способа-прототипа являются:

- невозможность в принципе получения порошка после синтеза в данном устройстве;

- степень чистоты, например, нитрида кремния, не превышает 80%, а содержание кремния свободного в нитриде доходит до 10-15 мас.%.

Сущность изобретения заключается в том, что способ получения порошковых композиций на основе нитридов элементов включает приготовление экзотермической смеси, состоящей из азотируемого элемента, азида щелочного или щелочноземельного металла и комплексной фторидной соли аммония и элемента или фторида элемента; воспламенение смеси в среде азота под давлением. При этом в качестве горючего используется один азотируемый элемент, а в состав комплексной фторидной соли аммония и элемента или фторида элемента входит азотируемый элемент другой химической природы.

Отличительным признаком предлагаемого способа является то, что экзотермическая смесь содержит по крайней мере один азотируемый элемент, входящий в состав комплексной фторидной соли аммония или в состав фторида элемента.

Введение в состав комплексной фторидной соли аммония и элемента или фторида элемента азотируемого элемента другой химической природы по сравнению с азотируемым элементом, используемым в качестве индивидуального, позволяет при получении порошковых композиций на основе нитридов элементов сократить цикл технологических операций на две операции по сравнению с прототипом, где для получения порошковых композиций на основе нитридов элементов необходимо получить нитрид азотируемого элемента, нитрид другого азотируемого элемента и смешать их. При использовании предлагаемого способа перечисленные выше технологические операции осуществляются в одну стадию, что значительно снижает стоимость получаемого конечного продукта. Кроме того, используя заявляемый способ, целевой продукт синтеза синтезируется в порошкообразном состоянии в отличие от способа-прототипа. Степень чистоты целевых композиций выше 90%. Повышается безопасность проведения процесса по сравнению с аналогом.

Методика проведения синтеза порошковых композиций на основе нитридов элементов в режиме самораспространяющегося высокотемпературного синтеза (СВС) по предлагаемому способу состоит в следующем.

Из исходных реагентов (порошка азотируемого элемента, азида щелочного или щелочноземельного металла, комплексной фторидной соли аммония и другого азотируемого элемента или фторида другого азотируемого элемента) с определенным их соотношением готовят смесь в шаровой мельнице типа "пьяной бочки". Из приготовленной смеси формуют цилиндрические образцы. Образец исходной смеси диаметром до 40 мм при высоте составляющей 1,5 диаметра с насыпной плотностью помещают в фильтрующий стакан, устанавливаемый на предметный столик. К верхней части образца со смесью подводят вольфрамовую спираль для инициирования химической реакции в форме горения. Реактор вакуумируют и дважды промывают азотом. Затем реактор заполняют азотом до необходимого значения рабочего давления и производят инициирование исходной смеси с помощью кратковременной подачи напряжения на вольфрамовую спираль. После синтеза дают непродолжительную выдержку в течение 10-30 мин, охлажденный образец извлекают из реактора и легко разрушают до сыпучего порошкообразного состояния в фарфоровой ступке. Порошок промывают в воде, просушивают на воздухе и анализируют содержание элементов в продукте.

Синтез по предлагаемому способу иллюстрируется следующими примерами, основанными на получении перспективных порошковых композиций.

Пример 1

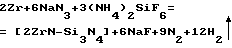

Состав исходной смеси: 4,64 г порошка циркония чистотой 99,0% 9,95 г азида натрия чистотой 98,83%; 13,57 г гексафторсиликата аммония чистотой 99,1%. Плотность смеси - насыпная. Диаметр образца - 30 мм. Высота образца - 45 мм. Тип реактора - лабораторный реактор постоянного давления объемом 4,5 л. Избыточное давление азота технической чистоты (99,9%) - 4 МПа. Стехиометрическое уравнение химической реакции имеет вид

После синтеза (сгорания) образцу давали остыть в течение 20 мин, вынимали из реактора и разрушали вручную. Полученный продукт промывали в воде в течениe 15 мин, затем сушили на воздухе. Конечный продукт представлял собой композицию, состоящую из порошков нитрида циркония и нитрида кремния. Выход продукта составлял 98,6%, содержание основного вещества - 94,5%.

Пример 2

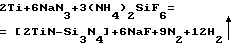

Состав исходной смеси: 2,46 г порошка титана чистотой 99,3%, 10,09 г азида натрия чистотой 98,83%; 13,76 г гексафторсиликата аммония чистотой 99,1%. Плотность смеси - насыпная. Диаметр образца - 30 мм. Высота образца - 45 мм. Тип реактора - лабораторный реактор постоянного давления объемом 4,5 л. Избыточное давление азота технической чистоты (99,9%) - 4,5 МПа. Стехиометрическое уравнение химической реакции имеет вид

После сгорания образцу давали остыть в течение 20 мин, вынимали из реактора и разрушали вручную. Полученный продукт промывали в воде в течениe 15 мин, затем сушили на воздухе. Конечный продукт представлял собой композицию, состоящую из порошков нитрида титана и нитрида кремния. Выход продукта составлял 98,8%, содержание основного вещества - 94,0%.

Пример 3

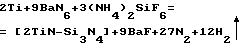

Состав исходной смеси: 1,27 г порошка титана чистотой 99,3%; 26,64 г азида бария чистотой 98,50%; 7,11 г гексафторсиликата аммония чистотой 99,1%. Плотность смеси - насыпная. Диаметр образца - 30 мм. Высота образца - 45 мм. Тип реактора - лабораторный реактор постоянного давления объемом 4,5 л. Избыточное давление азота технической чистоты (99,9%) - 4,5 МПа. Стехиометрическое уравнение химической реакции имеет вид

После сгорания образцу давали остыть в течение 25 мин, вынимали из реактора и разрушали вручную. Полученный продукт промывали в воде в течениe 15 мин, затем сушили на воздухе. Конечный продукт представлял собой композицию, состоящую из порошков нитрида титана и нитрида кремния. Выход продукта составлял 98,9%, содержание основного вещества - 95,1%.

Пример 4

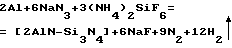

Состав исходной смеси: 1,22 г порошка алюминия чистотой 99,5%; 8,85 г азида натрия чистотой 98,83%, 12,07 г гексафторсиликата аммония чистотой 99,1%. Плотность смеси - насыпная. Диаметр образца - 30 мм. Высота образца - 45 мм. Тип реактора - лабораторный реактор постоянного давления объемом 4,5 л. Избыточное давление азота технической чистоты (99,9%) - 4 МПа. Стехиометрическое уравнение химической реакции имеет вид

После сгорания образцу давали остыть в течение 25 мин, вынимали из реактора и разрушали вручную. Полученный продукт промывали в воде в течениe 15 мин, затем сушили на воздухе. Конечный продукт представлял собой композицию, состоящую из порошков нитрида алюминия и нитрида кремния. Выход продукта составлял 99,0%, содержание основного вещества - 93,3%.

Пример 5

Состав исходной смеси: 1,85 г порошка титана чистотой 99,3%; 15,17 г азида натрия чистотой 98,83%; 7,56 г гексафторалюмината аммония чистотой 99,0%. Плотность смеси - насыпная. Диаметр образца - 30 мм. Высота образца - 45 мм. Тип реактора - лабораторный реактор постоянного давления объемом 4,5 л. Избыточное давление азота технической чистоты (99,9%) - 5,5 МПа. Стехиометрическое уравнение химической реакции

После сгорания образцу давали остыть в течение 25 мин, вынимали из реактора и разрушали вручную. Полученный продукт промывали в воде в течениe 15 мин, затем сушили на воздухе. Конечный продукт представлял собой композицию, состоящую из порошков нитрида титана и нитрида алюминия. Выход продукта составлял 99,1%, содержание основного вещества - 95,0%.

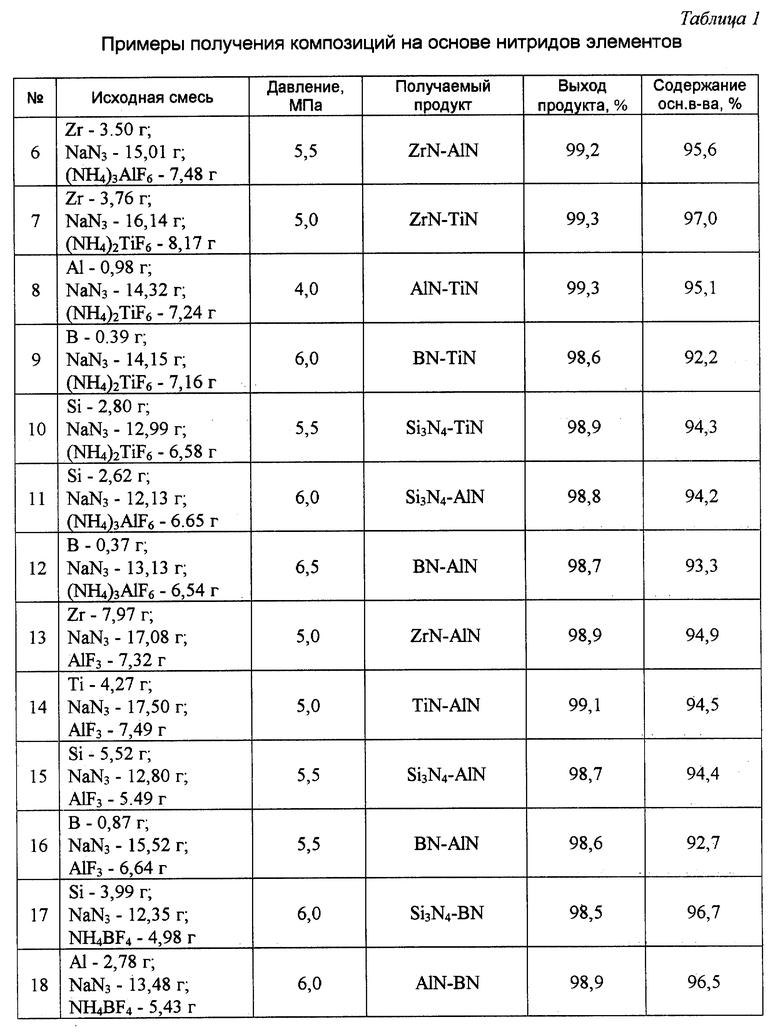

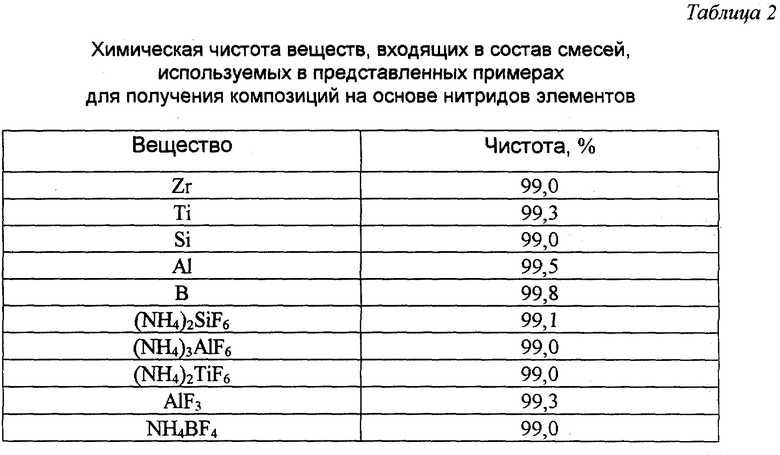

Результаты остальных примеров представлены в табл. 1, химическая чистота веществ, входящих в состав исходных смесей, представленa в табл. 2.

Технологические условия проведения эксперимента:

- соотношение компонентов в системе - стехиометрическое;

- относительная плотность исходной смеси - 0,345-0,445 (насыпная);

- размер частиц азотируемого элемента - 0,1-20,0 мкм;

- диаметр образцов с исходной смесью для примеров, приведенных в табл. 1, 1-30 мм.

Источники информации

1. Косолапов В.Т., Левашов А.Ф., Марков Ю.М., Бичуров Г.В. Синтез нитридов титана, циркония в режиме горения с применением твердых азотирующих агентов / Тугоплавкие нитриды: Сб. науч. тр.- Киев: Наукова думка, 1983. - С. 27-30 - аналог.

2. Патент RU 2069650 C1 "Способ получения порошковых композиций нитридов элементов" / Ковалевский В.Н., Бичуров Г.В. и др., кл. C 04 B 35/594. - Зарегистрировано 27.11.1996 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НИТРИДОВ ЭЛЕМЕНТОВ | 2005 |

|

RU2296705C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ГАЛЛИЯ | 2011 |

|

RU2516404C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДОВ МЕТАЛЛОВ | 2003 |

|

RU2256604C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА КРЕМНИЯ | 2004 |

|

RU2257338C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР | 1997 |

|

RU2138572C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2428376C1 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА ПОРОШКОВ НИТРИДОВ, КАРБОНИТРИДОВ И КОМПОЗИЦИЙ НА ИХ ОСНОВЕ | 2000 |

|

RU2196109C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДОВ МЕТАЛЛОВ | 2007 |

|

RU2355631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ И МАТЕРИАЛОВ НА ИХ ОСНОВЕ | 1996 |

|

RU2118232C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА КРЕМНИЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЛЬФА-ФАЗЫ | 1998 |

|

RU2137708C1 |

Изобретение относится к порошковой металлургии, в частности к производству тугоплавких материалов и может быть использовано в аэрокосмической, химико-металлургической, инструментальной и других отраслях промышленности. Способ включает приготовление экзотермической смеси, содержащей по крайней мере один порошок азотируемого элемента и комплексную фторидную соль аммония, воспламенение смеси в среде азота под давлением, при этом экзотермическая смесь содержит по крайней мере другой азотируемый элемент, входящий в состав комплексной фторидной соли аммония или в состав фторида элемента, и азид щелочного или щелочноземельного металла. Способ обеспечивает степень чистоты целевых компонентов 90% и повышение безопасности проведения процесса. 2 табл.

Способ получения порошковых композиций на основе нитридов элементов, включающий приготовление экзотермической смеси, содержащей, по крайней мере, один порошок азотируемого элемента и комплексную фторидную соль аммония, воспламенение смеси в среде азота под давлением, отличающийся тем, что экзотермическая смесь содержит, по крайней мере, другой азотируемый элемент, входящий в состав комплексной фторидной соли аммония или в состав фторида элемента, и азид щелочного или щелочноземельного металла.

| СПОСОБ ВЗРЫВНОГО КОМПАКТИРОВАНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2069650C1 |

| RU 2002842 C1, 15.11.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 1993 |

|

RU2017582C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 0 |

|

SU378504A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| US 4521248, 04.06.1985 | |||

| US 5429793 A, 04.07.1995. | |||

Авторы

Даты

2001-02-20—Публикация

1998-01-23—Подача