Изобретение относится к области получения тугоплавких неорганических соединений, в частности к получению нитрида кремния, который может быть использован в инструментальной промышленности для производства керамических резцов, в автомобильной и авиационной промышленности для изготовления конструкционной высокотемпературной керамики, например, деталей двигателей внутреннего сгорания, а также в огнеупорной промышленности как добавка к огнеупорным материалам.

Известен способ получения нитрида кремния, включающий приготовление смеси исходных компонентов смешиванием порошков кремния дисперсностью менее 5 мкм и α-нитрида кремния как разбавителя до 51.5 мас.%, измельчение компонентов смеси, проведение синтеза в режиме горения в атмосфере азота при давлении 10 МПа, путем инициирования реакции в слое шихты электрическим импульсом тока (J. Am. Cerem. Soc., 1986, v. 69, N 4, p. 60-61).

В результате синтеза был получен целевой продукт, содержащий до 87% α-фазы нитрида кремния.

Наиболее близким к заявляемому способу является способ получения нитрида кремния с повышенным содержанием α-фазы, включающий приготовление смеси исходных компонентов смешиванием порошков кристаллического кремния и 1-60 мас. % добавки, содержащей хлорид и/или фторид аммония, термообработку приготовленной смеси в режиме самораспространяющегося высокотемпературного синтеза (CBC) под давлением азота 4 - 30 МПа (пат. США N 5032370, кл. C 01 B 21/06, 1991). Дополнительно в исходную смесь компонентов могут быть введены аморфный кремний и/или имид кремния в количестве 5 - 95 мас.%, добавка, выбранная из ряда галогенидов металла I - III групп при массовом соотношении галогенидов аммония к галогениду металла, равном 1 : (0.010-2), а в азот может быть введено 1 - 30 об.% аммиака, водорода, галогеноводорода, аргона, взятых порознь или в сочетании.

Известный способ позволяет получать целевой продукт, содержащий до 95 мас.% α-фазы нитрида кремния с размерами частиц неправильной формы, удельной поверхностью не более 4 м2/г.

Технической задачей изобретения является создание промышленного способа получения нитрида кремния с повышенным содержанием α-фазы, содержащего частицы волокнистой формы и имеющего высокую чистоту.

Задача достигается тем, что способ получения нитрида кремния с повышенным содержанием α-фазы включает:

приготовление исходной смеси компонентов путем смешивания порошков кремния, добавки - хлорида и/или фторида аммония, в количестве 4 - 15 мас.%, при соотношении хлорида аммония к фториду аммония 1-7:7-1, целевой добавки, выбранной из ряда: высокодисперсный диоксид кремния, гидродифторид аммония - NH4F•HF, гексафторсиликат аммония (NH4)2SiF6 в соотношении диоксид кремния к указанным фторидам, равнoм 1 : (1-5), в количестве 1.0 - 5 мас.% и не менее 20 мас.% рециклированного продукта синтеза нитрида кремния, представляющего собой продукт неполного сгорания исходных компонентов (кремния, целевых добавок) и α-фазы нитрида кремния;

термообработку приготовленной смеси в режиме CBC под давлением азота 2-8 МПа.

Дополнительно в исходную смесь компонентов может быть введено до 5 мас.% солянокислого гидразина, а в азот до 5 об.% тетрафторида кремния.

Указанным способом получают порошок нитрида кремния с удельной поверхностью не менее 6 м2/г, содержащий более 96 мас.% α-фазы, содержащий не менее 80 мас.% частиц волокнистой формы, диаметром волокон порядка 1 мкм и их длиной от 10 мкм и выше.

Указанные добавки выполняют во время синтеза двойную роль. Во-первых, они являются компонентами-разбавителями смеси (шихты), т.е. снижают температуру горения и, таким образом, позволяют соблюдать благоприятный для образования α-фазы температурный режим. В большей мере это относится к добавке рециклированного продукта синтеза нитрида кремния.

Во-вторых, добавки не являются инертными в процессе CBC - это галогенид аммония, гидродифторид аммония, гексафторсиликат аммония, тетрафторид кремния. Во фронте волны горения они газифицируются, образуют с кремнием ряд промежуточных соединений, которые способствуют в дальнейшем образованию в зоне догорания α-фазы нитрида кремния с содержанием частиц нитрида кремния в виде волокон в количестве не менее 80 мас.%.

Способ осуществляется следующим образом.

Порошок кремния с размерами частиц не более 40 мкм, высокодисперсный диоксид кремния с удельной поверхностью не менее 50 м2/г, фторид и/или хлорид аммония, гидродифторид аммония, гексафторсиликат аммония (все чистотой не менее 98%) перемешивают с рециклированным продуктом синтеза нитрида кремния в соотношениях, указанных в формуле, в шаровой мельнице в течениe не менее 60 мин. Подготовленную смесь компонентов загружают в реактор CBC на жаропрочную пористую подложку из нитрида кремния, кремния или другого материала, содержащего кремний.

Реактор CBC представляет собой сосуд высокого давления из нержавеющей стали с водяной рубашкой для охлаждения.

Реактор заполняют газообразным азотом либо азотом в смеси с не менее 5 об.% тетрафторида кремния до первоначального давления 2 - 8 МПа.

Дополнительно в исходную смесь компонентов может быть введено до 5 мас.% солянокислого гидразина.

Далее реактор герметизируют и инициируют реакцию горения. Для этого на электрическую спираль из вольфрамовой проволоки подают кратковременный импульс (5 - 10 с) электрического тока напряжением 20 - 50 B, силой тока 30 - 70 A. Раскаленная спираль разогревает соприкасающийся слой шихты до высокой температуры, при которой начинается взаимодействие кремния с азотом, и далее химическая реакция распространяется по шихте со скоростью распространения волны горения в данных системах 0.15 - 0.30 мм/с (в зависимости от состава исходной смеси и азотирующей среды).

Во фронте горения происходит газификация галоген- и кремнийсодержащих добавок, что способствует, с одной стороны, понижению температуры горения, с другой стороны, способствует образованию промежуточных газообразных соединений, которые в зоне догорания образуют нитрид кремния волокнистой формы. Средняя температура в зоне реакции не превышает 1600oC.

Длительность синтеза не менее 30 мин. По окончании процесса синтеза и после охлаждения реактора давление в нем сбрасывают до атмосферного и выгружают целевой продукт, который представляет собой пористый спек белого цвета, состоящий из частиц α-нитрида кремния волокнистой формы, сверху покрытый темным слоем продуктов неполного сгорания. Продукты неполного сгорания - это непрореагировавший кремний и целевые добавки, снимают с поверхности спека вместе с поверхностным белым слоем волокнистых частиц нитрида кремния, содержание последнего, как правило, не менее 70 мас.%, и используют в дальнейшем для разбавления исходной смеси реагентов под термином "рециклированный продукт синтеза нитрида кремния".

Пример осуществления способа.

Готовят смесь исходных компонентов путем перемешивания в шаровой мельнице в течение 60 мин порошков: 40 мас.% кремния с размерами частиц не более 30 мкм; 8 мас. % хлорида и фторида аммония, в соотношении по весу 1:1, 50 мас. % рециклированного продукта синтеза нитрида кремния и 2 мас.% целевой добавки: высокодисперсного диоксида кремния и гидродифторида аммония в соотношении 1:3 по весу. Приготовленную смесь засыпают в реактор на подложку из пористого кремния. Реактор герметизируют, заполняют азотом до избыточного давления 8 МПа и осуществляют инициирование реакции CBC. После полного прохождения реакции горения (40 мин), реактор охлаждают, сбрасывают остаточное давление. Извлекают продукт реакции в виде легкоизмельчаемого спека. Очищают поверхность спека от продуктов неполного сгорания (который в дальнейшем используют как добавку для синтеза нитрида кремния), направляют на измельчение и анализируют методами рентгенофазового и количественного химического анализов.

По данным рентгенофазового анализа целевой продукт представляет собой нитрид кремния, содержащий более 96 мас.% α-фазы и примесь аморфной фазы, точное количество которой трудно установить.

Удельная поверхность целевого продукта - 9.0 м2/г, порошок содержит около 80% частиц волокнистой формы диаметром порядка 1 мкм и длиной от 10 мкм и выше.

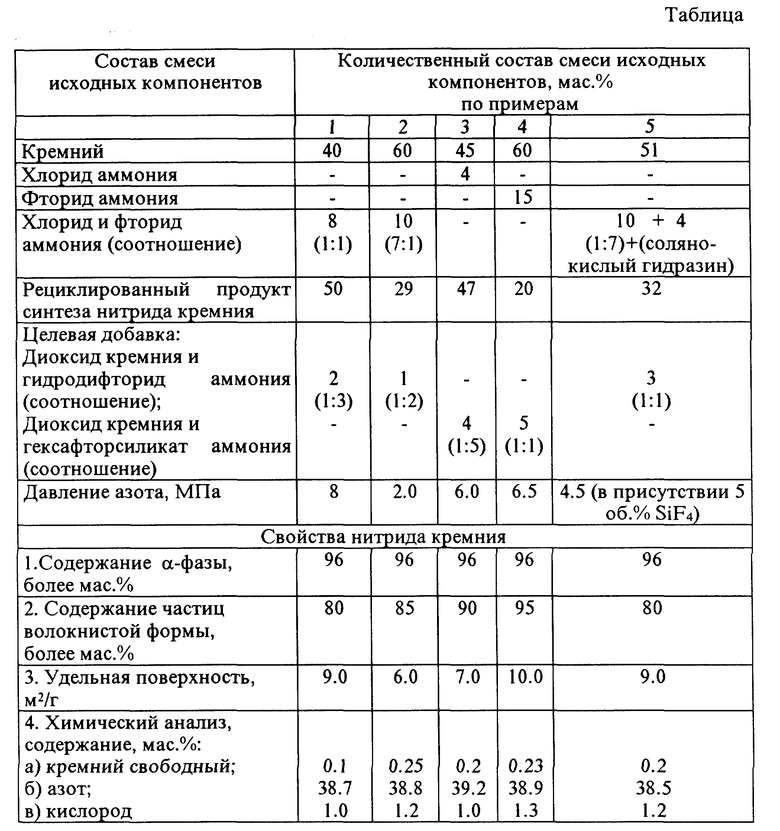

Все примеры способа представлены в таблице с указанием состава исходной смеси, азотирующей среды, давления азота и свойств полученного продукта.

Во всех примерах целевой продукт содержит не менее 96% α-фазы нитрида кремния, примесь фтора отсутствует, а удельная поверхность порошка α-фазы нитрида кремния не менее 6 м2/г. Высокая чистота нитрида кремния, высокое содержание в нем частиц волокнистой формы позволяет использовать полученный продукт для изготовления конструкционной керамики высокого качества, для получения защитных чехлов термопар, изоляционных покрытий в производстве приборов на основе кремния в электронной технике, для изготовления режущего инструмента в инструментальной промышленности, в огнеупорной и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИТРИД КРЕМНИЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЛЬФА-ФАЗЫ | 1999 |

|

RU2149824C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ФАЗЫ НИТРИДА КРЕМНИЯ МЕТОДОМ СВС | 2014 |

|

RU2550882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОПОДОБНОГО НИТРИДА БОРА | 1999 |

|

RU2163562C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 1996 |

|

RU2091300C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА И КАРБИД ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200128C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ НА ОСНОВЕ АЛЬФА-ФАЗЫ НИТРИДА КРЕМНИЯ МЕТОДОМ СВС | 2014 |

|

RU2556931C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА МЕТАЛЛА | 1994 |

|

RU2061653C1 |

| Способ получения композиционных порошков на основе альфы-фазы нитрида кремния методом СВС | 2024 |

|

RU2833526C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ В РЕЖИМЕ ГОРЕНИЯ | 2013 |

|

RU2531179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 1998 |

|

RU2144010C1 |

Изобретение предназначено для инструментальной промышленности и может быть использовано при получении конструкционной высокотемпературной керамики, огнеупорных материалов. Готовят смесь состава, мас.%: 40 - кремний, размер частиц не более 30 мкм; 8 - фторид и хлорид аммония, массовое отношение (1-7) : (7-1); 50 - рециклированный продукт синтеза нитрида кремния; 2 - смесь высокодисперсного диоксида кремния с гидродифторидом аммония или гексафторсиликатом аммония, соотношение SiO2 к одному из них 1:(1-5). Смесь помещают в реактор, герметизируют, заполняют азотом до избыточного давления 2 - 8 МПа. В смесь можно вводить менее 5 об.% тетрафторида кремния. Термoобрабатывают в режиме СВС. Нитрид кремния содержит более 96% альфа-фазы, 80% частиц волокнистой структуры с длиной волокон более 10 мкм, диаметром 1 мкм, удельная поверхность более 6 м2/г. 3 з.п. ф-лы, 1 табл.

| Способ получения нитрида кремния | 1988 |

|

SU1696385A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА МЕТАЛЛА | 1995 |

|

RU2083487C1 |

| Устройство для умножения | 1985 |

|

SU1278838A1 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2172882C1 |

| US 4346068 A, 24.08.82 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТООРГАНИЛ(АЛКОКСИСИЛАНОВ) | 2005 |

|

RU2388763C2 |

| Ракетный двигатель твердого топлива для увода отделяемых частей | 2017 |

|

RU2678602C1 |

| Устройство для контроля регистрации работы оборудования | 1977 |

|

SU628514A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1999-09-20—Публикация

1998-03-13—Подача