Изобретение относится к нефтехимии и может быть использовано для переработки низкооктановых бензиновых фракций путем каталитического риформинга для получения высокооктановых бензинов.

Известны способы переработки низкооктановых бензиновых фракций путем каталитического риформинга с использованием различных катализаторов, например цеолитсодержащих, с целью получения высокооктановых бензинов (см. пат. RU N 2052286, 1996, пат. US N 5755956, 1998, з-ка WO N 91/06616, 1991), в том числе цеолитсодержащих, модифицированных металфенилсилоксанами (см. пат. RU N 2045569, 1995, пат. RU N 1801983, 1993), а также алюмокобальтмолибденового катализатора с модификаторами, в качестве которых выбирают металфенилсилоксаны (см. пат. RU N 2109791, 1998).

Известны способы получения высокооктанового бензина переработкой смеси низкооктановых бензиновых фракций с добавкой спиртов и/или эфиров в присутствии высококремнеземных цеолитных катализаторов, которым свойственно повышенное газообразование (см. пат. RU N 2103322, 1998, RU N 2087522, 1997).

Эти способы сложны, что повышает стоимость проведения каталитического риформинга. Кроме того, при проведении риформинга требуется повышение давления до 20 атм, что дополнительно увеличивает расходы, тем более с применением для модификации редкоземельных металлов.

Наиболее близким аналогом является пат. RU N 2144941, 1999 г., в котором описан способ переработки низкооктановых бензиновых фракций путем атмосферного каталитического риформинга в присутствии смеси цеолитсодержащего катализатора Ц-10 и алюмокобальт(никель)молибденового оксидного катализатора.

В соответствии с этим способом смесь низкооктановых бензиновых фракций предпочтительно содержит цеолитсодержащий катализатор в количестве 30 мас.% и алюмокобальтмолибденовый 70 мас.%.

В этом способе указанная смесь катализаторов может быть модифицирована алюмохромфенилсилоксаном, который используется в смеси предпочтительно в количестве 1,0-1,5% от смеси.

Предпочтительно способ проводят при 753 - 773K, объемной скорости подачи сырья 0,3-0,6 ч-1.

Недостаток указанного способа состоит в относительно невысоком выходе целевого продукта (до 85 мас.% высокооктанового бензина и недостаточно высоком октановом числе), а также в повышенном газообразовании.

Задачей предложенного технического решения является повышение выхода высокооктанового бензина при сохранении его качества, снижение газообразования.

Для решения указанной задачи в предложенном способе переработки низкооктановых бензиновых фракций путем атмосферного каталитического риформинга в присутствии смеси цеолитсодержащего катализатора Ц-10 и алюмокобальт(никель)-молибденового оксидного катализатора, согласно изобретению риформинг проводят в присутствии одно- или двухатомных спиртов в количестве 0,2-5,0 мас.%.

Кроме того, решение поставленной задачи может быть достигнуто за счет того, что используют смесь катализаторов, модифицированную алюмохром(вольфрам)-фенилсилоксаном.

Процесс предпочтительно проводят при 460 - 510oC и объемной скорости подачи сырья 0,3-0,9 ч-1.

Технический результат - увеличение выхода бензинового катализатора ~ на 5 мас.% при одновременной тенденции увеличения октанового числа на 3-5 п. и сокращении газообразования на 1,5-2,0 отн.%.

В способе используют смесь цеолитсодержащего алюмосиликатного катализатора Ц-10(ТУ 38.1011372-94) и алюмокобальт(никель)-молибденового оксидного катализатора (ТУ 38.101194-96).

Катализатор Ц-10 имеет следующие физико-механические свойства: насыпная плотность - 620 кг/м3; удельная поверхность - 420 м2/г; стабильная активность по выходу катализатора - 53,8 мас.%; селективность по выходу катализатора - 81,8 мас.%; содержание редкоземельных элементов - 1,8 мас.%, Na2O - 0,26 мас.%, Fe2O3 - 0,075 мас.%; содержание γ-цеолита - 10 мас.%; отношение SiO2/Al2O3 = 5,7.

Используемый алюмокобальт(никель)молибденовый оксидный катализатор имеет следующие свойства.

Содержание в катализаторе в расчете на оксиды, мас.%:

оксида молибдена (Mo2O3) - 15,0

оксида кобальта-(никеля) CoO или NiO - 3,0

оксида натрия Na2O - 0,09

оксида железа Fe2O3 - 0,05

сульфата (SO4) - 1,5

Насыпная плотность, кг/м - 680

Удельная поверхность, м2/г - 180 - 220

Объем пор, см3/г - 0,50

Давление разрушения таблеток, кг/мм - 1,8

Изобретение поясняется примерами, не ограничивающими его объем.

В качестве сырья риформинга применяют гидроочищенную бензиновую фракцию, выкипающую при 85 - 185oC, с плотностью 707,9 кг/м3, показателем преломления пр20=1,4182, октановым числом по моторному методу - 57 п.

Проводят опыты по риформингу бензиновой фракции при атмосферном давлении, на установке проточного типа, в которую загружают 100 см3 смеси катализаторов.

В смесь введены одноатомные или двухатомные спирты - метанол, этанол, этиленгликоль, диэтиленгликоль в количестве 0,2 - 5,0 мас.%. Это позволяет ускорить процесс каталитического риформинга, увеличить выход целевого продукта и октанового числа, снизить газообразование. Возможно использовать другие одноатомные или двухатомные спирты.

Повышение температуры в реакторе осуществляют ступенчато от 460 до 510oC, что позволяет дополнительно повысить октановое число.

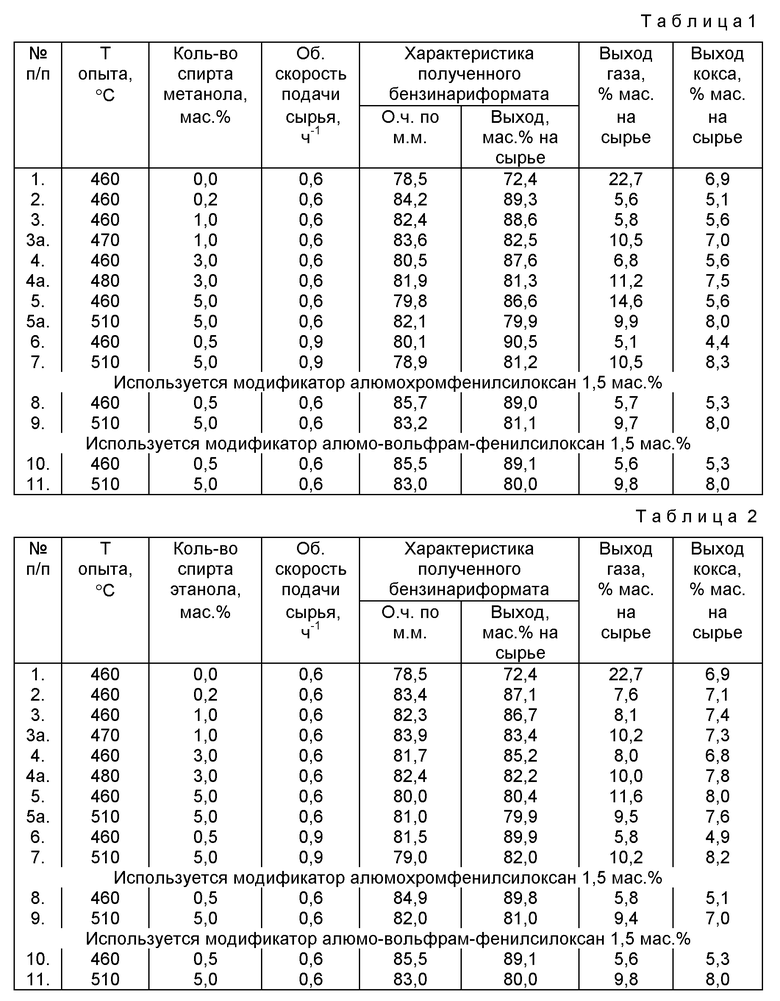

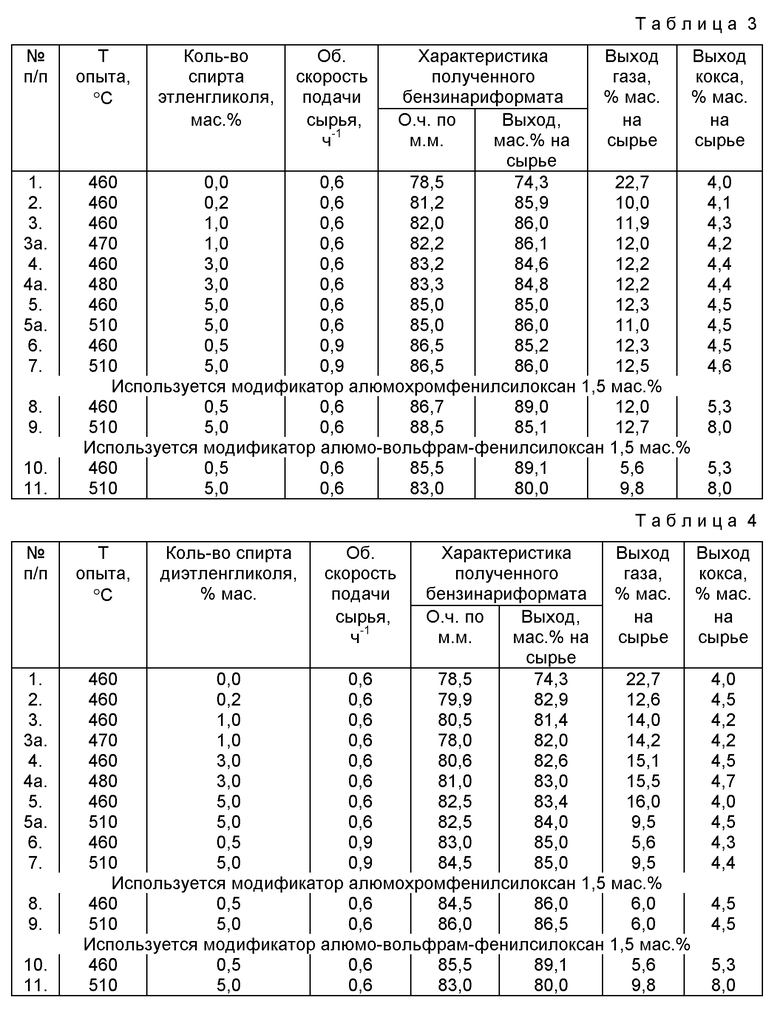

Условия проведения процесса и полученные при этом результаты приведены в табл. 1-4.

Из табл. 1 - 4 видно, что проведение способа согласно изобретению позволяет повысить выход высокооктанового бензина на 4 мас.%, повысить октановое число на 1,5 - 2 п., снизить газообразование.

Использование в описанном процессе риформинга смеси вышеуказанных катализаторов, модифицированных алюмохром(вольфрам)-фенилсилоксаном (1,0 - 1,5% от смеси) приводит к дополнительному повышению выхода высокооктанового бензина на 1,5 мас.%. Модификаторы вводятся в состав катализаторов из раствора ароматического соединения в начале процесса риформинга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1999 |

|

RU2144940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1996 |

|

RU2109791C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1999 |

|

RU2144941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 2005 |

|

RU2284343C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2014 |

|

RU2567534C1 |

| КАТАЛИЗАТОР И СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И АЛИФАТИЧЕСКИХ СПИРТОВ И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА | 2010 |

|

RU2429910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА НА ЦЕОЛИТСОДЕРЖАЩЕМ КАТАЛИЗАТОРЕ | 2002 |

|

RU2221004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2045569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1994 |

|

RU2054027C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВЫХ КОНДЕНСАТОВ | 1996 |

|

RU2145337C1 |

Использование: нефтехимия. Низкооктановые бензиновые фракции подвергают риформингу в присутствии смеси двух катализаторов - цеолитсодержащего катализатора Ц-10 и алюмокобальт(никель)-молибденового оксидного катализатора и одно- или двухатомных спиртов, взятых в количестве 0,2 - 5,0 мас.%. Возможно использовать смесь катализаторов, модифицированную алюмохром(вольфрам)-фенилсилоксаном. Процесс проводят при 460 - 510oC и объемной скорости подачи сырья 0,3 - 0,9 ч-1. Технический результат: способ позволяет повысить выход целевого продукта, повысить его октановое число, снизить газообразование. 2 з.п.ф-лы, 4 табл.

Авторы

Даты

2001-02-27—Публикация

2000-06-29—Подача