Изобретение относится к процессам нефтеперерабатывающей промышленности, а именно, к способам производства высокооктановых бензинов из низкооктановых бензинов прямогонного типа каталитическим риформингом.

Известны способы производства высокооктановых бензинов из низкооктановых бензинов каталитическим риформингом в присутствии платино-рениевых и других полиметаллических катализаторов [1,2,3].

В таких способах при риформинге низкооктановых бензинов в присутствии полиметаллических катализаторов необходимо использовать подвешенные давления водорода (1,5-5,5 МПа), повышенные температуры (763-788 K) и повышенные объемы циркулирующего водорода в системе, что приводит к повышенным энергозатратам.

Разработаны способы производства высокооктановых бензинов в отсутствии водорода на цеолитсодержащих катализаторах. Так, известен способ ("цеоформинг") получения высокооактанового бензина в присутствия катализатора [4]. Процесс проводят при температуре 320-440oC, давлении 0,2-4,0 МПа и объемной скорости подачи жидкого сырья 2,0 час-1.

Процессу "Цеоформинг" свойственны низкие давления реакционной смеси, низкие температуры и высокие скорости подачи жидкого сырья.

Недостаток способа заключается в повышенном коксоотложении и газообразовании.

Наиболее близким к предлагаемому способу является способ получения высокооктанового бензина риформингом низкооктановых бензиновых фракций в присутствии оксидного катализатора, в качестве которого использовали шариковый алюмосиликат, обработанный раствором модификатора-комплексами производного силоксана с металлами, а именно раствором никель или алюмофенилсилоксана в ацетоне или толуоле (5). Смесь перемешивают и выдерживают при комнатной температуре 24 ч. Затем модифицированный катализатор отделяют от жидкости, высушивают и прогревают при температуре 723-773o в токе воздуха в течение 6 ч.

Способ позволяет получить бензины с октановым числом 85,5 п по моторному методу.

Недостаток этого способа состоит в относительно невысоком выходе получаемого бензина.

Технический результат предложенного решения состоит в повышении выхода бензина при сохранении высокого октанового числа продукта.

Указанный результат достигается в предложенном способе получения высокооктанового бензина риформингом низкооктановых бензиновых фракций в присутствии оксидного алюмокобальтмолибденового катализатора, обработанного алюмокобальтфенилсилоксана и/или алюмомолибденфенилсилоксана.

Используемый катализатор получают следующим образом. Отобранные без дефектов таблетки промышленного алюмокобальтмолибденового катализатора загружают в кварцевый или металлический реактор в зону постоянной температуры. Снизу и сверху слоя катализатора помещают инертные фарфоровые шарики или зерна кварца. Верхний слой шариков предназначен для предварительного вещества, поступающего в реактор, а нижний слой - для доохолаживания вещества. Катализатор нагревают до температуры 723 - 773 K в токе воздуха в течение 6 ч. Затем, катализатор охлаждают до 60 - 80oC и через слой катализатора пропускают раствор модификатора с объемной скоростью 0,3 - 1,6 м3/м3•ч в течение 1 - 3 ч.

В качестве модификатора используют алюмокобальтфенилсилоксан, алюмомолибденфенилсилоксан или их смеси, предпочтительно в массовом соотношении от 30:70 до 50:50. Модификатор растворяют в бензоле, толуоле, ацетоне, ароматизированных бензиновых фракциях и других аналогичных растворителях. Процесс модификации твердого катализатора возможно осуществлять в любой емкости, в том числе, в реакторе, бочке при отсутствии потока раствора модификатора.

В этом случае прокаленный катализатор загружают в емкость, заливают раствором модификатора и выдерживают систему в течение 24-48 ч при комнатной температуре. Затем раствор сливают, перегружают катализатор в используемый реактор.

После указанной выше обработки катализатор продувают инертным газом (N2, CO2) в течение 30-60 мин для отделения органического растворителя, поднимая температуру в слое катализатора до 473 K.

По окончании продувки катализатора от органического растворителя включают подачу воздуха, поднимают температуру в слое катализатора со скоростью 100 - 150oC/ч и прогревают модифицированный катализатор при температуре 723 - 773 K в течение 3 - 9 ч, предпочтительно, 6 ч.

Пример 1. Используют промышленный таблетированный алюмо-кобальт-молибденовый (Al - Co - Mo) катализатор, состава, %: CoO - 4,2, MoO3 - 18,6,Al2O3 - 76,2, остальное - примеси. Используют модификатор-алюмокобальтфенилсилоксан, имеющий молекулярную массу M = 717; алюмокобальтфенилсилоксан представляет собой твердый порошок, растворимый в указанных растворителях.

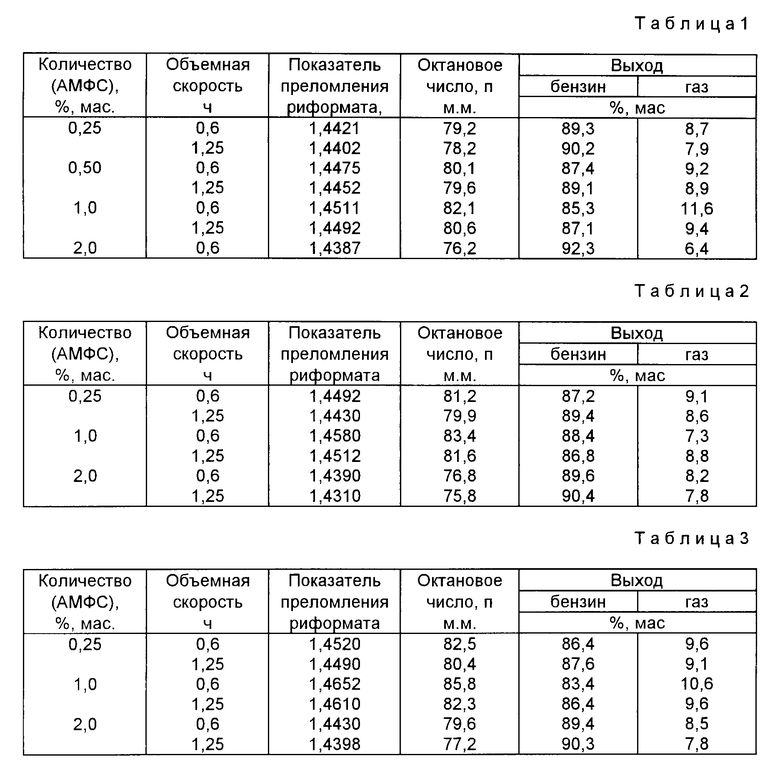

Катализатор модифицируют по описанной выше методике. В результате указанный катализатор содержит, мас.%: 0,25, 0,5, 1,0 и 2,0 модификатора.

После прокаливания на полученном катализаторе проводят риформинг бензиновой фракции, имеющей октановое число 58 п по моторному методу (пределы выкипания НК - 160oC, плотность ρ204 = 710 кг/м3 показатель преломления n

Пример 2. Используемый Al - Co - Mo катализатор по примеру 2 обрабатывают раствором модификатора, в качестве которого используют алюмомолибден фенилсилоксан (АМФС). Последний представляет собой порошок (M = 4860), хорошо растворимый в ароматических жидких углеводородах и ацетоне. В данном примере используют раствор АМФС в толуоле.

Катализатор модифицируют по описанной выше методике. Используемый катализатор содержит, мас.%: 0,25; 1,0 и 2,0 модификатора.

После прокаливания катализатора проводят риформинг бензиновой фракции, имеющей октановое число 58 п по моторному методу в условиях примера 1. Результаты опытов приведены в табл. 2.

Пример 3. Исходный Al - Co - Vo катализатор по примеру 2 обрабатывают раствором модификатора, в качестве которого используют смесь алюмокобальтфенилсилоксана и алюмомолибденфенилсилоксана, взятых в массовом соотношении 1:4. Используют раствор модификатора в толуоле.

Катализатор модифицируют по описанной выше методике. Полученный катализатор содержит, мас.%: 0,25, 1,0, 2,0 модификатора.

После прокаливания катализатора проводят риформинг бензиновой фракции, имеющий октановое число 58 п по моторному методу в условиях примера 1.

Результат опытов приведены в табл.3.

Как видно из данных таблиц, описываемый способ позволяет получать высокооктановый бензин с выходом до 92,3 мас.%.

Источники информации.

1. Химия и технология топлив и масел, 1981 г., N 1, с. 37 - 39.

2. Пат. США N 3871996.

3. Сулимов А.Д. Каталитический риформинг бензинов. - М.: Химия, 1972.

4. Нефтепереработка и нефтехимия, М. ЦНИИТЭНЕФТЕХИМ, 1992, N 10, с.14

5. Патент РФ N 2054027, кл. C 10 G 35/095, B 01 J 29/06, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1999 |

|

RU2144940C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1999 |

|

RU2144941C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2163623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1994 |

|

RU2054027C1 |

| КАТАЛИЗАТОР И СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И АЛИФАТИЧЕСКИХ СПИРТОВ И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА | 2010 |

|

RU2429910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 2005 |

|

RU2284343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2045569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА НА ЦЕОЛИТСОДЕРЖАЩЕМ КАТАЛИЗАТОРЕ | 2002 |

|

RU2221004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА И СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2342996C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

Изобретение относится к системам получения высокооктанового бензина риформингом низкооктановых бензиновых фракций. Низкооктановые бензиновые фракции подвергают риформингу в присутствии оксидного алюмокобальтмолибденового катализатора, обработанного раствором алюмокобальтфенилсилоксана и/или алюмомолибденфенилсилоксана. 3 табл.

Способ получения высокооктанового бензина риформингом низкооктановых бензиновых фракций в присутствии оксидного катализатора, обработанного раствором модификатора-комплексами производного силоксана с металлами, отличающийся тем, что в качестве катализатора используют алюмокобальтмолибденовый катализатор, обработанный раствором алюмокобальтфенилсилоксана и/или алюмомолибденфенилсилоксана.

Авторы

Даты

1998-04-27—Публикация

1996-10-28—Подача