Изобретение относится к способам переработки низкооктановых бензиновых фракций путем каталитического риформинга для получения высокооктановых бензинов.

Известны способы переработки низкооктановых бензиновых фракций путем каталитического риформинга и получения высокооктановых бензинов с использованием различных катализаторов, например, цеолитсодержащих (см. пат. RU N 2052286, 1996 г., пат. US N 5755956, 1998 г., з-ку WO N 91/06616, 1991 г.), в том числе цеолитсодержащих, модифицированных металфенилсилоксанами (см пат. RU N 2045569, 1995 г., пат. RU N 1801983, 1993 г.), алюмокобальтмолибденового катализатора, модифицированного металфенилсилоксанами (см пат. RU N 2109791, 1998 г.).

Более близким аналогом настоящего изобретения является способ переработки бензиновых фракций различного происхождения путем атмосферного каталитического риформинга (см. ЕР N 0131975, 1985 г.).

В данном способе бензин облагораживают в присутствии смеси двух катализаторов. Один из катализаторов представляет собой композицию, содержащую цинк, хром и/или алюминий. Ее получают из одного или более осажденных остатков, образованных при добавлении основного реагирующего вещества к одному или более водным растворам солей металлов. Другой катализатор представляет собой кристаллический силикат металла, который после прокаливания в течение 1 часа в токе воздуха при 500oC характеризуется следующими показателями:

а) система дифракционных полос на рентгенограмме порошка имеет 4 наиболее сильные линии:  - 11,1 ± 0,2; 10,0 ± 0,2; 3,84 ± 0,07; 3,72 ± 0,06;

- 11,1 ± 0,2; 10,0 ± 0,2; 3,84 ± 0,07; 3,72 ± 0,06;

б) в формулу, которая отражает состав силиката, кроме SiO2 включены Al2О3 или Fe2О3 или оба эти соединения; мольное соотношение оксидов SiO2/(Fe2О3 + Al2O3) > 10.

Наиболее предпочтительно в качестве сырья в данном способе использовать бензин или его фракции, полученные в результате каталитического крекинга и риформинга.

Однако в известном способе используют катализатор, получаемый по усложненной технологии, а риформинг сопровождается повышенным газообразованием.

Задачей настоящего изобретения является дальнейшее усовершенствование способа переработки низкооктановых бензиновых фракций за счет получения более доступного и эффективного катализатора при одновременном снижении газообразования.

Для решения поставленной задачи в предложенном способе переработки низкооктановых бензиновых фракций путем атмосферного каталитического риформинга в присутствии смеси двух катализаторов, при повышенной температуре, согласно изобретению используют смесь цеолитсодержащего алюмосиликатного катализатора ЦЕОКАР-3Фб и алюмокобальтмолибденового оксидного катализатора.

В предпочтительном варианте способа используют смесь катализатов, содержащую 20 об.% цеолитсодержащего алюмосиликатного катализатора ЦЕОКАР-3Фб и 80 об.% алюмокобальтмолибденового оксидного катализатора.

Предпочтительно способ проводить при температуре 758-773 K, при объемной скорости подачи сырья 0,5-0,6 ч-1.

Кроме того, предпочтительно в описываемом способе использовать смесь катализаторов, модифицированную алюмовольфрамфенилсилоксаном, предпочтительно в количестве 0,7-1,0 мас.% от смеси. При этом октановое число катализата еще более возрастет.

В настоящем изобретении используют цеолитсодержащий алюмосиликатный катализатор ЦЕОКАР-3Фб (ТУ 38.40290-87) и алюмокобальтмолибденовый оксидный катализатор (ТУ 38.101194-96).

Изобретение иллюстрируется представленными ниже примерами, не ограничивающими его объем.

На фиг. 1 показано влияние концентрации ЦЕОКАР-3Фб и алюмокобальтмолибденового оксидного катализатора на выход газа.

На фиг. 2 показано влияние концентрации ЦЕОКАР-3Фб и алюмокобальтмолибденового оксидного катализаторов на октановое число катализата и выход катализата.

Пример 1. Риформинг низкооктановой бензиновой фракции проводили с использованием механической смеси цеолитсодержащего катализатора ЦЕОКАР-3Фб и алюмокобальтмолибденового оксидного катализатора. Катализаторы имели следующие физико-химические свойства.

Катализатор ЦЕОКАР-3Фб имел следующие показатели:

- насыпная плотность - 660 кг/м3,

- стабильная активность по выходу катализатора - 51,3 мас.%,

- селективность по выходу катализатора - 78 мас.%,

- химический состав, мас.%,

- Al2О3 - 0,25,06

- Na2O - 0,3

Редкоземельные элементы - 2,50

- Fe2O3 - 0,62

- содержание цеолита NaY в катализаторе - 11,6

- удельная поверхность, м2/г - 232

Алюмокобальтмолибденовый оксидный катализатор имел следующие показатели:

- содержание в катализаторе в расчете на оксиды, мас.%:

- оксида молибдена [MoO3] - 12,0

- оксида кобальта [CoO] - 4,0

- оксида натрия [Na2O] - 0,09

- оксида железа [Fe2О3] 0,09

- сульфата [SO4]2 - 1,5,

- остальное Al2O3 в гамма форме

форма - таблетки

- насыпная плотность - 700 кг/м3,

- удельная поверхность - 280 м2/г,

- объем пор - 0,55 см3/г,

давление на раздавливание таблеток - 1,6-1,8.

В качестве сырья каталитического риформинга использовали гидроочищенную бензиновую фракцию Московского НПЗ, имеющую следующие показатели:

- фракционный состав -

н.к.-80oC

10 об.% выкипает при T=96oC

50 об.% - при 152oC

90 об.% - при 162oC

к.к. - 185oC

углеводородный химический состав- мас.%

н-парафиновые углеводороды - 29,7

изопарафиновые углеводороды + нафтены - 54,

ароматические углеводороды - 12,3,

октановое число по моторному методу - 61,5 пунктов,

показатель преломления - 1,4271.

Процесс риформинга бензиновой фракции проводили на установке проточного типа, при атмосферном давлении, в отсутствии водорода, с неподвижным слоем катализатора. Для процесса риформинга использовали индивидуальные образцы катализаторов и их механические смеси, в которых содержание алюмокобальтмолибденового оксидного катализатора меняли от 0 до 100 об.%. В реактор во всех опытах загружали 40 см3 катализатора.

Для катализата определяли показатель преломления, плотность, октановое число, а также выход. Опыты проводили на индивидуальных катализаторах и их смесях при температуре 753 K и объемной скорости подачи сырья 0,6 ч-1. Опыты проводили в течение одного часа работы катализатора.

Данные по выходу катализата, газа и октанового числа катализата приведены на фиг.1, фиг.2, на которых показан соответственно влияние концентрации ЦЕОКАР-3Фб и алюмокобальтмолибденового оксидного катализатора на октановое число катализата и выход катализата и влияние концентрации ЦЕОКАР-3Фб и алюмокобальтмолибденового оксидного катализаторов на выход газа, при этом газообразование снижается на ≈30%.

Эти данные показывают, что оптимальной механической смесью для риформинга бензиновой фракции является смесь, содержащая 20 об.% ЦЕОКАР-3Фб и 80 об.% алюмокобальтмолибденового оксидного катализаторов.

Пример 2. Для оптимальной смеси используемых катализаторов были подобраны условия для получения бензина с октановыми числами в пределах 79-92,5 пунктов по моторному методу, для подбора условий риформинга низкооктанового бензина использовали смесь катализаторов, содержащую 20 об.% ЦЕОКАР-3Фб и 80 об.%. алюмокобальтмолибденового оксидного катализаторов.

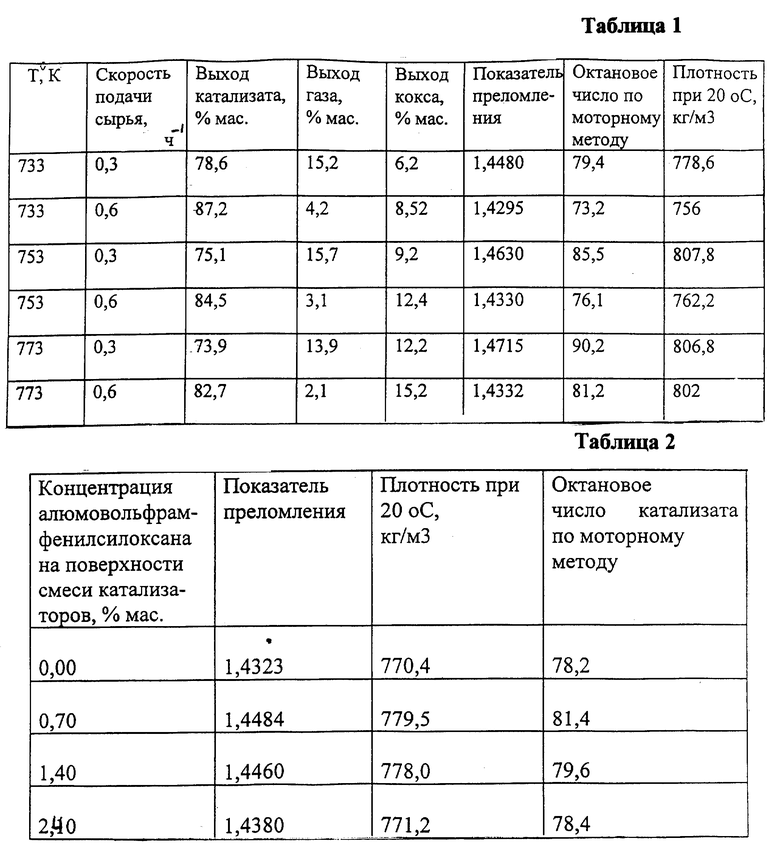

Процесс риформинга бензиновой фракции проводят при температурах 733-753 и 773 K и объемных скоростях подачи бензиновой фракции 0,3 и 0,6 ч-1. Результаты опытов приведены в табл. 1, в которой отражено влияние температуры и объемной скорости подачи сырья на показатели процесса риформинга. Из данных табл. 1 следует, что при объемной скорости подачи сырья в реактор, равной 0,3 ч-1, катализат представляет собой высокооктановый бензиновый компонент. При объемной скорости подачи сырья 0,6 ч-1 высокооктановый компонент получен при T= 773 K, его октановое число по моторному методу составляет 81,2 и порядка 91 пункта по исследовательскому методу.

Пример 3. Модифицирование смеси используемых оксидных катализаторов алюмовольфрамфенилсилоксаном. Активность смеси катализаторов оптимального состава повышают, нанося на их поверхность модификатор - алюмовольфрамфенилсилоксан. Алюмовольфрамфенилсилоксан синтезировали по реакции двойного обмена. Конечный продукт представляет собой мелкокристаллический порошок желтоватого цвета. Соединение полностью растворимо в бензоле, ароматических углеводородах, ацетоне и этилметилкетоне, при хранении полимеризуется с образованием двух или трехзвенных полимеров состава:

(C6H5 • SiO1,5)26,7 (AlO1,5)8,4 WO3

Используемый полимер имел следующие соотношения элементов: Si/Al=3,2, Si/W= 26,7 Al/W=8,6, содержание Si - 18,3 мас.%, Al - 5,6 мас%, W - 4,5 мас. %.

На поверхность смеси катализаторов оптимального состава наносили модификатор в количестве 0,7 1,4 и 2,4 мас.%.

После термообработки смеси катализаторов с модификатором при T=773 K в потоке воздуха в присутствии этой смеси проводили риформинг бензиновой фракции при T=753 K и объемной скорости подачи сырья 0,6 ч-1.

Опытные данные представлены в табл. 2, показывающей влияние концентрации модификатора на октановое число катализатора.

Из данных табл. 2 видно, что активность модифицированного катализатора проходит через максимум при концентрации модификатора 0,7-1,0 мас.%. При максимальном значении величина октанового числа бензиновой фракции возрастает на 5,3 пункта. На не модифицированной смеси катализаторов октановое число катализата равно 76,12 пункта, а на модифицированном - 81,4. Этот катализат можно применять в качестве высокооктанового компонента для производства товарного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1999 |

|

RU2144941C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2163623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1996 |

|

RU2109791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 2005 |

|

RU2284343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2045569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1994 |

|

RU2054027C1 |

| КАТАЛИЗАТОР И СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И АЛИФАТИЧЕСКИХ СПИРТОВ И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА | 2010 |

|

RU2429910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА НА ЦЕОЛИТСОДЕРЖАЩЕМ КАТАЛИЗАТОРЕ | 2002 |

|

RU2221004C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2091438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 2004 |

|

RU2268913C1 |

Использование: в нефтехимии. Сущность: низкооктановые бензиновые фракции подвергают риформингу в присутствии смеси двух катализаторов - цеолитсодержащего алюмосиликатного катализатора ЦЕОКАР-3Фб и алюмокобальтмолибденового оксидного катализатора, желательно содержащей 20 об.% и 80 об.% соответственно. Возможно использование указанной смеси, модифицированной алюмовольфрамфенилсилоксаном, в количестве 0,7-1,0 мас.% от смеси. Процесс проводят при температуре 758-773 К, объемной скорости подачи сырья 0,5-0,6 ч-1. Технический результат: используется более доступный и эффективный катализатор при одновременном снижении газообразования. 3 з.п.ф-лы, 2 табл., 2 ил.

| Способ записи двоичного кода | 1960 |

|

SU131975A1 |

| RU 2052286 C1, 20.01.96 | |||

| Способ переработки низкооктановых бензиновых фракций | 1990 |

|

SU1801983A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1996 |

|

RU2109791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2045569C1 |

| US 5395513 A, 07.03.95 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| 0 |

|

SU400987A1 | |

| УСТРОЙСТВО для ФОРМИРОВАНИЯ УПРАВЛЯЮЩИХ | 0 |

|

SU235416A1 |

Авторы

Даты

2000-01-27—Публикация

1999-07-29—Подача