Изобретение относится к химической технологии получения легких материалов высокой реакционной способности, а именно к технологии получения углеродной смеси высокой реакционной способности низкотемпературным способом - методом холодной деструкции.

Известны способы получения расширенного графита, при которых разрывы Ван-дер-Ваальсовых связей в структуре графита осуществляются в результате быстрого расширения солей графита под воздействием термического удара при температуре не ниже 1000oC в течение 2-3 с (например, авт. св. SU N 1630213, кл. С 01 В 31/04, 30.01.94 г.), при этом графит предварительно обрабатывают окислителями: H2SO4 + K2Cr2 O7 или NH4 NO3 или другими с образованием бисульфата графита. Устройство для получения расширенного графита указанным способом включает загрузочную емкость, обогреваемую камеру с патрубками для подачи и отвода газов и приемный бункер. Расширенный графит, изготовленный данным способом, имеет невысокую реакционную способность, связанную с тем, что в нем происходит расслаивание кристаллитов исходного графита на отдельные пакеты базисных плоскостей без разрушения гексагоналов, т.е. без разрыва ковалентных связей, что является пределом расширения графита, т.к. процесс происходит в сильно анизотропных слоистых структурах, где межгексагональные связи значительно превышают межплоскостные.

Наиболее близкими к предложенным являются способ и устройство получения углеродной смеси высокой реакционной способности с использованием резистивного нагрева (патент RU N 2128624, кл. С 01 В 31/04, 10.04.99), при котором резистивный нагрев осуществляют после предварительной обработки исходного сырья - графитового порошка кислотой. Резистивный нагрев осуществляется в специальном реакторе, снабженном загрузочной емкостью и приемным бункером. Полученный данным способом расширенный графит представляет собой смесь гексагоналов углерода и углеродных соединений и обладает высокой реакционной способностью. Однако способ является энергоемким, а устройство требует специальных конструкционных материалов, связанных с пропусканием через смесь электрического тока и высокой температурой процесса.

Технической задачей изобретения является получение углеродной смеси высокой реакционной способности, содержащей нанокристаллы углерода (углеродные нанотрубки) и обладающей высокой поглотительной способностью по отношению к различным химическим веществам и соединениям. Кроме того, снижаются энергозатраты за счет уменьшения применяемых температур в процессе ее производства, а также упрощается устройство для ее производства.

Поставленная задача решается тем, что в способе получения углеродной смеси высокой реакционной способности, включающем химическую обработку исходного графитосодержащего сырья, ее осуществляют, по крайней мере, одним галогенкислородным соединением, имеющим формулу МХОn, где: M - одно из химических веществ ряда: H, NH4, Na, K; X - одно из химических веществ ряда: Cl, Br, J; a n=1 - 4, с последующим взрывным разложением соединений, инициированным путем или фотохимического, или электрохимического, или механического, или термохимического, или сонохимического, или прямого химического воздействия.

В качестве исходного графитосодержащего сырья используют природный чешуйчатый графит или графит в виде порошка.

Для обеспечения наилучших результатов весовое соотношение исходного графитосодержащего сырья и галогенкислородных соединений выполняют равным 2: 1.

Поставленная задача решается также тем, что устройство для получения углеродной смеси высокой реакционной способности, включающее загрузочную емкость, корпус и приемный бункер, снабжено блоком инициирования взрывного разложения графита и выходным патрубком, соединенным с поглотителем паров и газов, при этом корпус выполнен герметичным и разъемным, а загрузочная емкость и приемный бункер помещены внутри корпуса.

В частном случае выполнения блок инициирования взрывного разложения графита выполнен в виде источника света, расположенного внутри корпуса с возможностью освещения по крайней мере участка исходного сырья, находящегося в загрузочной емкости.

В другом частном случае блок инициирования взрывного разложения графита выполнен в виде по крайней мере пары электродов, расположенных в загрузочной емкости.

В третьем частном случае блок инициирования взрывного разложения графита выполнен в виде элемента механического воздействия на загрузочный бункер и/или исходное сырье, находящееся в нем, например, в виде бойка с приводом.

В четвертом частном случае блок инициирования взрывного разложения графита выполнен в виде по крайней мере одного нагревателя, расположенного снаружи или внутри загрузочной емкости.

В пятом частном случае блок инициирования взрывного разложения графита выполнен в виде источника ультразвуковых колебаний, расположенного снаружи или внутри загрузочной емкости.

В шестом частном случае блок инициирования взрывного разложения графита выполнен в виде переворачиваемого сосуда, содержащего химическое инициирующее вещество и расположенного над загрузочной емкостью.

Для обеспечения лучшего удаления паров и газов приемный бункер выполнен сетчатым.

В частных случаях выполнения блок поглощения паров и газов расположен в нижней части корпуса или вне корпуса.

Для обеспечения лучшего удаления паров и газов выходной патрубок соединен с компрессором.

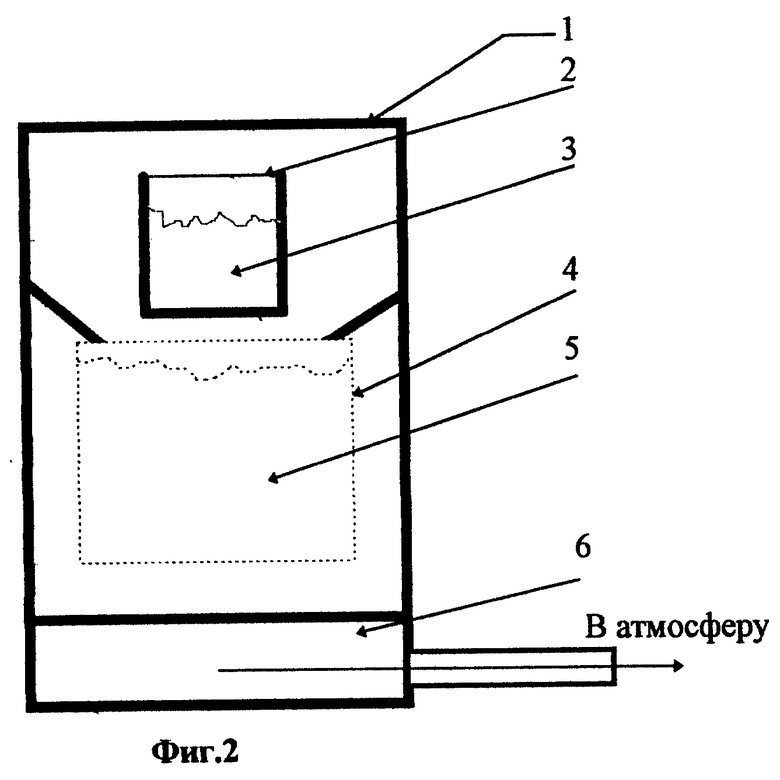

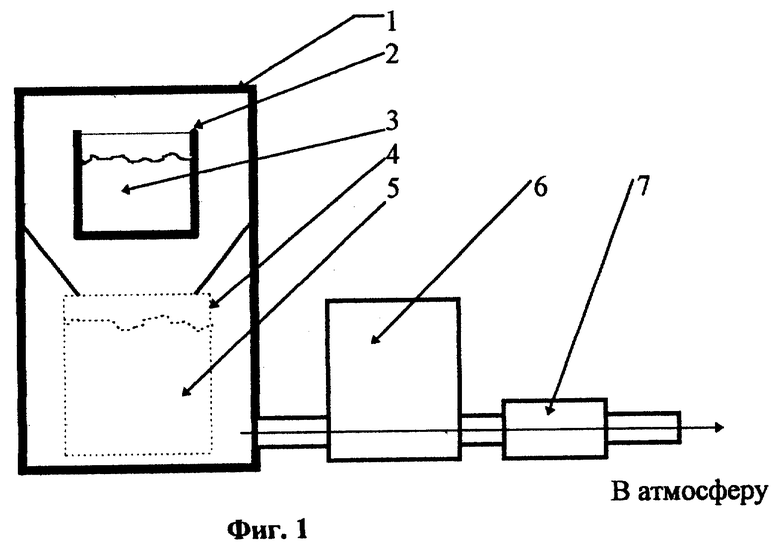

На фиг. 1 и 2 схематически изображены варианты выполнения устройства для промышленного производства углеродной смеси высокой реакционной способности.

В предлагаемом способе химическая обработка исходного графитосодержащего сырья (природного чешуйчатого графита или графита в виде порошка) производится галогенкислородными соединениями общей формулы МХОn, где: M - одно из химических веществ ряда: H, NH4, Na, K; X - одно из химических веществ ряда: Cl, Br, J; a n=1 - 4, с образованием инициирующих комплексов, способных в результате или фотохимического, или электрохимического, или механического, или термохимического, или сонохимического, или прямого химического воздействия к экзотермическому взрывообразному разложению с последующим инициированием автокаталитического процесса распада соединения. Инициирующие комплексы вводятся в межслоевые пространства графита, инициируется их взрывообразное разложение и происходит разрыв не только Ван-дер-Ваальсовых, но и ковалентных связей с образованием так называемой углеродной смеси высокой реакционной способности (УСВР).

Процесс преобразования осуществляется в любой емкости (сосуде и т.п.), в том числе возможен и без доступа кислорода.

Процесс преобразования графита (разрыв Ван-дер-Ваальсовых связей) осуществляется под воздействием микровзрывов вводимых в межслойные пространства графита взрывчатых веществ, в данном случае названных инициирующими комплексами. Взрывчатое вещество находится в межслойном пространстве на молекулярном уровне и химическим путем инициируется до взрыва. В результате энергий, высвобождаемых микровзрывом, происходят разрывы не только Ван- дер-Ваальсовых связей, но и межатомарных связей с образованием не только свободных радикалов C, C2, C3,C4, C5, но и радикалов в виде гексагоналов (одного или нескольких) с присоединенными к ним радикалами вида C, C2, C3, С4 и C5, обеспечивающих в совокупности высокую реакционную способность получаемой углеродной смеси.

Устройство выполнено в виде герметичного корпуса 1, внутри которого в верхней части корпуса расположена загрузочная емкость 2, в которую загружается исходное графитосодержащее сырье 3 после соответствующей химической обработки. Под загрузочной емкостью размещается приемный сетчатый бункер 4, в который поступает готовый продукт 5.

После загрузки исходного графитосодержащего сырья инициируется взрывообразный процесс любым из вышеуказанных способов. Блок, инициирующий данный процесс, на схемах фиг. 1 и 2 не показан. В результате преобразования графита и образования углеродной смеси высокой реакционной способности (УСВР) объем исходного вещества увеличивается в несколько сотен раз и готовый УСВР, поднимаясь, высыпается через край загрузочной емкости 2 и попадает в приемный сетчатый бункер 4. Образующиеся внутри устройства пары и газы откачиваются через поглотитель 6 паров и газов компрессором 7. Поглотитель 6 паров и газов представляет собой молекулярное сито для улавливания вредных составляющих газовой смеси, например, паров соляной кислоты и хлора, и в виде уже безвредных паров воды, углекислого газа и др. выбрасывается в атмосферу. Для выхода газа из корпуса в его нижней части предусмотрен патрубок, снабженный клапаном.

Поглотитель 6 паров и газов может быть расположен вне корпуса 1 (фиг. 1) или внутри корпуса 1 перед выходным патрубком (фиг.2).

После завершения процесса наружный корпус 1 раскрывается и готовый продукт 5 (УСВР) выгружается из приемного сетчатого бункера 4.

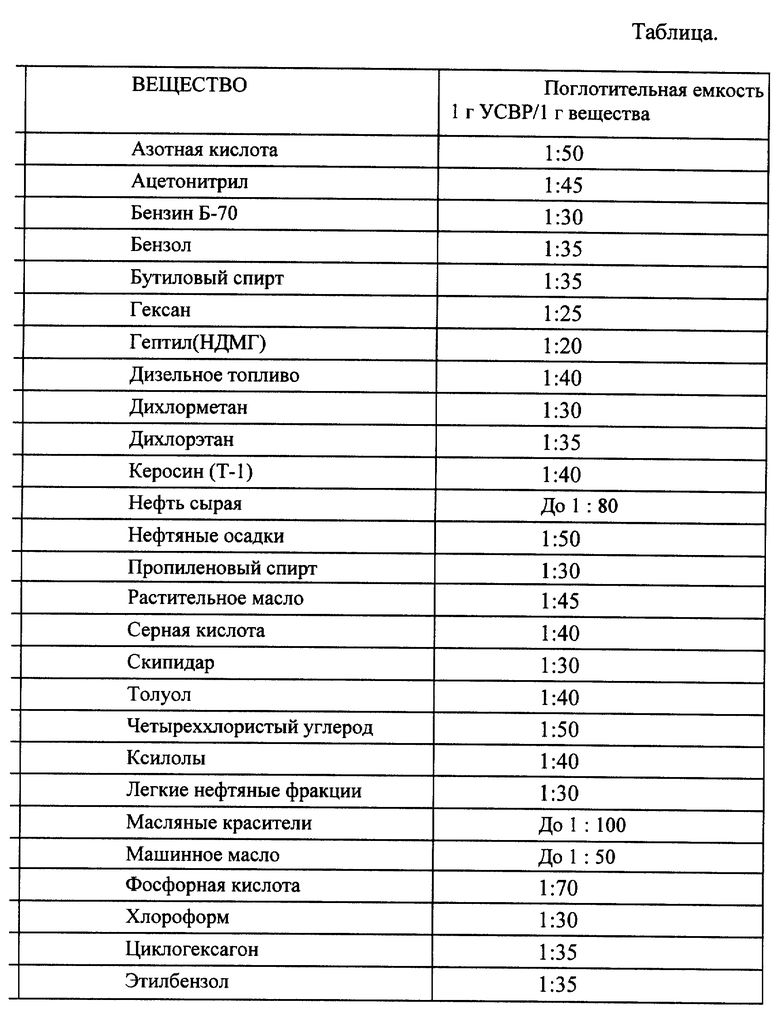

Поглотительная способность и универсальность материала (УСВР), получаемого данным способом, по отношению к различным химическим материалам и соединениям очень высока и приведена в таблице.

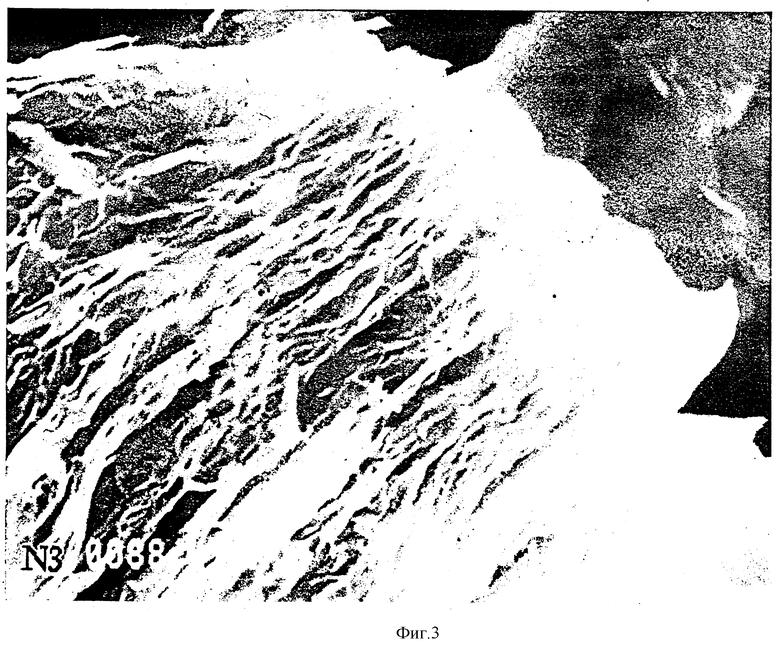

В отличие от известных материалов аналогичного назначения, например расширенного графита, частицы УСВР имеют размеры порядка десятков мкм и образуют гранулы, имеющие на поверхности вытянутую волокнистую структуру (подобную мочалу) с диаметром волокон порядка единиц и даже долей мкм (фиг. 3). Основу УСВР составляют нанокристаллы углерода с присоединенными к ним радикалами вида C - C5. Эти структуры имеют невыгодное энергетическое состояние и стремятся компенсировать его за счет присоединения к себе различных химических элементов и соединений.

Способ и устройство для получения и промышленного производства углеродной смеси высокой реакционной способности (УСВР) в соответствии с данным изобретением является экологически безопасными: получаемый материал является чистым углеродом и не представляет вреда для живых организмов.

Кроме того, устройство обеспечивает улавливание и отвод вредных паров, газов и проч., получаемых в процессе производства.

Изобретение позволяет производить УСВР промышленным низкотемпературным способом - методом холодной деструкции.

Изобретение предназначено для химической промышленности и может быть использовано при получении сорбентов. Природный чешуйчатый или порошковый графит обрабатывают соединением, имеющим общую формулу МХОn, где М - Н, NН4, Nа, K; Х - Cl, Br или J; n = 1 - 4. Обработанный графит подвергают взрывному разложению. Разложение инициируют фотохимически, электрохимически, механически, термохимически, сонохимически или химически. Соотношение графит: соединение по массе равно 2:1. Устройство содержит герметичный разъемный корпус, загрузочную емкость, приемный бункер, блок инициирования взрывного разложения и выходной патрубок. Загрузочная емкость и приемный бункер размещены внутри корпуса. В качестве блока инициирования можно использовать источник света, электроды, боек с приводом, нагреватель, источник ультразвуковых колебаний, сосуд, содержащий химическое инициирующее вещество. Полученная углеродная смесь высокой реакционной способности содержит нанокристаллы углерода, состоит из частиц в виде гранул с волокнистой поверхностью (подобно мочалу), обладает высокой поглотительной способностью по отношению к различным веществам и соединениям. 2 c. и 12 з.п. ф-лы, 1 табл., 3 ил.

МХОn,

где М - одно из химических веществ ряда H, NH4, Na, K;

X - одно из химических веществ ряда Cl, Br, J;

n = 1 - 4,

с последующим взрывным разложением соединений, инициированным путем фотохимического, или электрохимического, или механического, или термохимического, или сонохимического, или прямого химического воздействия.

4 Устройство для получения углеродной смеси высокой реакционной способности, включающее загрузочную емкость, корпус и приемный бункер, отличающееся тем, что оно снабжено блоком инициирования взрывного разложения графита и выходным патрубком, соединенным с поглотителем паров и газов, при этом корпус выполнен герметичным и разъемным, а загрузочная емкость и приемный бункер помещены внутри корпуса.

| US 4895713 A, 23.01.1990 | |||

| GB 1186727 A, 02.04.1970 | |||

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1594865A1 |

| СПОСОБ БЕЛИКА Б.М. ВСПУЧИВАНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 1998 |

|

RU2133720C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

SU1480304A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1989 |

|

SU1630213A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОЙ СМЕСИ ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128624C1 |

| RU 2075438 C1, 20.03.1997 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1996 |

|

RU2102315C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1997 |

|

RU2125015C1 |

| Политехнический словарь | |||

| под ред | |||

| Артоболевского И.И | |||

| - М.: Советская энциклопедия, 1977, с.27 | |||

| Химическая энциклопедия | |||

| под ред | |||

| Зефирова Н.С | |||

| - М.: Научное изд-во "Большая Российская энциклопедия", 1988, т.1, с.573, т.3, с.498, т.5, с.34, 284, 286 | |||

| АХМЕТОВ Н.С | |||

| Неорганическая химия | |||

| - М.: Высшая школа, 1975, с.321-324 | |||

| ПУТЯТИН А.А | |||

| и др | |||

| Химические методы извлечения алмазов из продуктов синтеза | |||

| Сверхтвердые материалы, 1982, N2, с.22 | |||

| Способ формирования пакета листов стекла при упаковке,транспортировке и хранении | 1981 |

|

SU1313766A1 |

| Система автоматического управления работой запечного теплообменника вращающейся печи | 1985 |

|

SU1315779A1 |

Авторы

Даты

2001-03-10—Публикация

1999-09-30—Подача