Изобретение относится к методическим и техническим средствам получения вспученного интеркалированного графита и может быть использовано для получения различных материалов, а также в экологии при очистке различных территорий от загрязняющих веществ, например нефтяных, с помощью сорбента на основе вспученного графита, полученного данным способом непосредственно в зоне загрязнения.

Известен способ получения вспученного графита, являющийся наиболее близким к изобретению по технической сущности и достигаемому техническому результату (см. заявку EP N 0 087 489, C 04 B 35/54, 07.09.83), заключающийся в расщеплении кристаллической решетки интеркалированного графита энергией внешних воздействий.

Данный способ позволяет получать интеркалированный вспученный графит в значительных объемах, однако эффективность его практического применения ограничена значительным угаром графита и наличием фазовых задержек, вызванных переходом молекул серной кислоты, содержащихся в графите, из жидкого состояния в газообразное, что ограничивает коэффициент полезного действия установок с использованием данного способа и не позволяет получить технический результат.

Техническим результатом данного способа на основе авторезонансного расширения (расщепления кристаллической решетки) интеркалированного графита с полной диссипацией (поглощением) энергии электрического тока является повышение быстродействия процесса и увеличение производительности с обеспечением значительного (до 96%) коэффициента полезного действия и максимально высокой экологической чистоты самого процесса и окружающей среды, что повышает эффективность практического использования данного способа.

Техническая сущность изобретения основана на том, что в известном способе, основанном на расщеплении кристаллической решетки интеркалированного графита энергией внешних воздействий, согласно изобретению, на кристаллическую решетку интеркалированного графита воздействуют энергией электрического тока напряжением более 260 вольт в непрерывном режиме с помощью электродов, один из которых выполнен на основе поверхности сопла Лаваля, в которое с интенсивностью 0,1 - 0,5 кг/с подают интеркалированный графит и в котором размещен другой электрод.

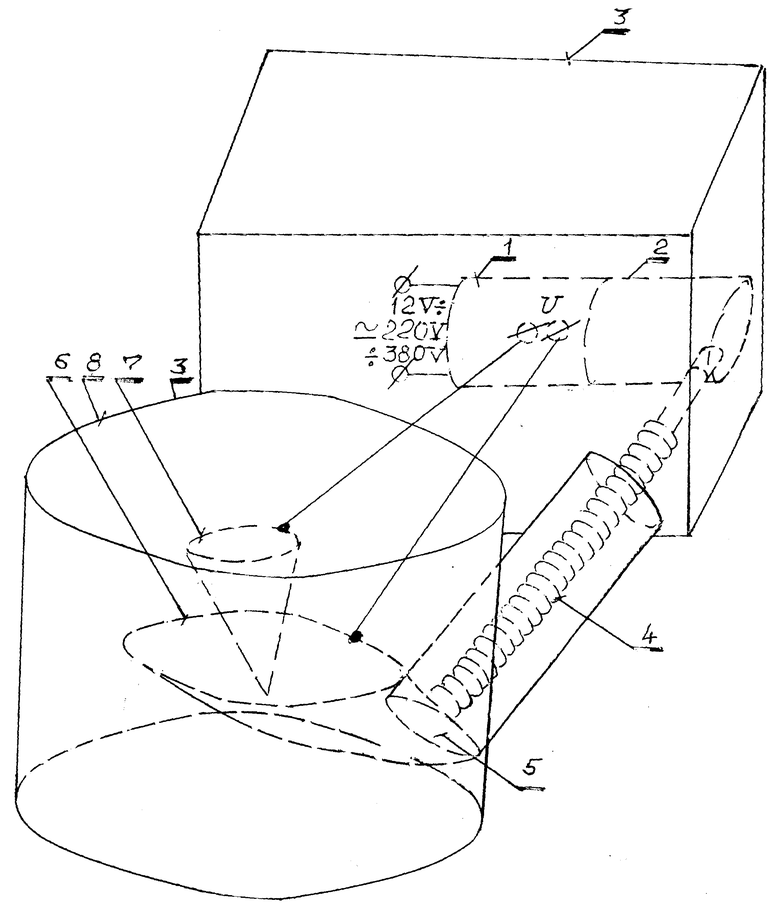

На чертеже изображено устройство для осуществления данного способа, содержащее источник 1 питания, размещенный в приводе 2, связанном с размещенным в бункере 3 шнековым питаталем 4, который подает в сопло 5 электрода 6, который, так же как и размещенный в нем электрод 7, подключен к источнику 1 питания.

Рассматриваемый способ практически реализуется следующим образом.

Существует четыре разновидности (аллотропы) углерода: собственно графит, алмаз, карбин и лонсдейлит. Наибольший интерес в плане широкомасштабного использования представляет монокристаллический (крупночешуйчатый) графит, обладающий уникальными физико-химическими свойствами, востребуемыми практически всеми индустриальными технологиями. Последние достижения в области модификации графитов создали предпосылку широкого практического использования новых композиционных материалов на основе вспученного графита, являющихся необходимой и достаточной основой для внедрения как новейших, так и альтернативных прорывных в машиностроении, электроэнергетике, металлургии, механохимии, строительстве и др.

При вспучивании интерколированного графита независимо от формы электродов электрический ток протекает по всему объему массы продукта. В силу высокой электрической анизотропии кристаллического интерколированного графита и наличия в цепи резонансного контура высокой добротности (0,99 и выше) в сырьевой массе возникают микроразряды, а молекулы серной кислоты или любого другого вещества, с помощью которого интерколирован графит, мгновенно переходят в плазменное состояние, т.е. отсутствует задержка. Это приводит к высокой степени вспучивания и увеличивает КПД процесса до 96%, что характеризует данный способ максимально энергосберегающим - без значительных нерациональных затрат (потерь). Все разрядные процессы происходят в условиях авторезонанса. Процесс полностью свободен от электромагнитных и иных загрязнений, экологически - абсолютно чист. Практически данный способ реализован в аппаратах с авторезонансными плазмогенераторами и с единственной разрядной камерой на основе двух электродов 6 и 7, выполненных с поверхностями сопла Лаваля и питаемых источником 1. При этом реализована процедура не циклического, а непрерывного вспучивания графита, что чрезвычайно важно для различных последующих технологий.

Основной особенностью данного способа является то, что вспучивание графита реализуется подачей электроэнергии источника 1 непосредственно в графическую массу посредством электродов 6 и 7 различной формы, но преимущественно - на основе поверхностей сопла Лаваля, обеспечивая наибольшую производительность процесса. Исходный графический материал в зону его вспучивания через сопло 5 из бункера 3 поступает посредством питателя 4, движущегося приводом 2. Выгрузка вспученного графита осуществляется переполнением объема электрода 6.

Примером реализации данного способа является описанная выше работа устройства, изображенного на чертеже.

Промышленная применимость. Поскольку данный способ обеспечивает значительное сокращение технологических потерь (угара графита), высокий КПД (порядка 96%), высокие быстродействие и производительность процесса, то очевидно имеет место экономия средств на практическую реализацию изобретения в среднем более 50% по сравнению с затратами на получение аналогичного количества вспученного графита по технологии прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВСПУЧИВАНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 1998 |

|

RU2133721C1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ КИНЕМАТИЧЕСКИХ ПАР | 2004 |

|

RU2271485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПУЧЕННОГО ГРАФИТА ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ | 2003 |

|

RU2237012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИБРОШУМОПОГЛОЩАЮЩЕЙ ОГНЕЗАЩИТНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2470966C2 |

| Способ получения графеновой пены | 2024 |

|

RU2841104C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПУЧЕННОГО ГРАФИТА ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ | 2003 |

|

RU2237011C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА В ПОЛЕВЫХ УСЛОВИЯХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2771413C1 |

| Устройство для получения терморасщепленного графита | 1990 |

|

SU1761667A1 |

| СПОСОБ ПОЛУЧЕНИЯ И РАСЩЕПЛЕНИЯ ПОЛИСЛОЙНОГО ГРАФАНА | 2010 |

|

RU2478571C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 2007 |

|

RU2404121C2 |

Изобретение относится к способу получения вспученного графита и может быть использовано в экологии как методическое и техническое средство очистки различных территорий от загрязняющих веществ, например нефтяных, с помощью сорбента на основе вспученного графита, полученного данным способом непосредственно в зоне загрязнения. Для повышения быстродействия и увеличения его производительности с обеспечением КПД до 96% и максимально возможной экологической чистоты самого процесса и окружающей среды в известном способе, основанном на расщеплении кристаллической решетки интеркалированного графита энергией внешних воздействий, согласно изобретению, на кристаллическую решетку интеркалированного графита воздействуют энергией электрического тока напряжением более 260 В в непрерывном режиме с помощью электродов, один из которых выполнен на основе поверхности сопла Лаваля, в которое с интенсивностью 0,1-0,5 кг/с подают интерклированный графит и в котором размещен другой электрод. 1 ил.

Способ вспучивания интеркалированного графита, заключающийся в расщеплении кристаллической решетки интеркалированного графита энергией внешних воздействий, отличающийся тем, что на кристаллическую решетку интеркалированного графита воздействуют энергией электрического тока напряжением более 260 В в непрерывном режиме с помощью электродов, один из которых выполнен на основе поверхности сопла Лаваля, в которое с интенсивностью 0,1 - 0,5 кг/с подают интеркалированный графит и в котором размещен другой электрод.

| Пневматическое крепление протезов на культи при ампутации обоих бедер | 1949 |

|

SU87489A1 |

| Способ изготовления легковесных изделий | 1981 |

|

SU1054332A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ГРАФИТОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2035437C1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСЩЕПЛЕННОГО ГРАФИТА | 1997 |

|

RU2118942C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1995 |

|

RU2076844C1 |

| Способ получения термически расширенного графита | 1988 |

|

SU1657473A1 |

| RU 2075438 С1, 20.03.97 | |||

| Эпоксидная композиция | 1977 |

|

SU823398A1 |

Авторы

Даты

1999-07-27—Публикация

1998-12-16—Подача