Изобретение относится к прокатному производству и может быть использовано при удалении (частично или полном) с поверхности полосового проката окалины перед холодной прокаткой.

Известен способ удаления окалины с поверхности изделий, включающий протягивание полосы по поверхности приводного барабана через уплотненный перед зоной очистки абразивный порошок (см. SU 787131, 15.12.1980, В 21 В 45/04).

Известно устройство для удаления окалины с поверхности изделий, содержащее барабаны односторонней очистки и транспортеры (см. SU 787131, 15.12.1980, В 21 В 45/04).

Недостатками этих решений является то, что после очистки на поверхности полосы образуются сплошные риски и канавки, а для обеспечения 100%-ной очистки требуется или увеличивать давление порошка на полосу, или увеличивать длину контакта полосы с порошком. Это приводит к ухудшению качества поверхности металла и к увеличению габаритов оборудования.

Структура поверхности металла более грубая и неравномерная по сравнению с поверхностью после травления и сохраняется после холодной прокатки с суммарным обжатием до 70%, хотя и подвергается существенному уплощению. Неравномерность микрорельефа вызывает неравномерность коэффициента трения по ширине полосы, а следовательно, неравномерность вытяжки, увеличение относительной разнотолщинности по длине и ширине полосы, появление дефекта волна-короб. При наличии на поверхности металла сплошных продольных рисок и канавок ухудшаются механические свойства металла, его эксплуатационные свойства, увеличивается износ рабочих валков.

Задача изобретения - исключение сплошных продольных рисок и канавок, получение равномерной шероховатости поверхности полосы вдоль и поперек, т.е. повышение качества очистки перед холодной прокаткой.

Поставленная цель достигается тем, что в способе удаления окалины с поверхности полос, включающем уплотнение порошка перед зоной очистки и протягивание полосы по поверхности приводного барабана через уплотненный порошок, полосу протягивают с огибанием барабана, в зонах очистки полосу подвергают одновременно вертикальной и горизонтальной вибрации в двух взаимно перпендикулярных плоскостях (направлениях) под углами α = 0-90o, β = 0-90oC, а между зонами очистки - изгибу-растяжению до достижения относительной степени деформации ε = 0-5%. Углы α и β между направлениями движения полосы и осями вибрационных механизмов можно изменять путем поворота платформы вибрационных механизмов, а изгиб-растяжение полосы получать путем пропуска ее через механический окалиноломатель. Устройство для удаления окалины, содержащее барабаны односторонней очистки полос и транспортеры, дополнительно содержит окалиноломатель и поворотные устройства, расположенные между барабанами, а барабаны снабжены механизмами продольной и поперечной вибрации полосы.

При изгибе-растяжении полосы раскрываются пустоты на поверхности металла, заполненные окалиной, которая после этого легко удаляется при прохождении полосы через очередную зону очистки, что повышает качество очистки и обеспечивает стабильность процесса холодной прокатки. Кроме того, для защиты поверхности барабанов от абразивного износа на их поверхность сначала наносят защитный слой, например, сосновых опилок толщиной 2-3 мм под давлением до 400 МПа, а затем на этот слой непрерывно напрессовывают тонкий слой абразивного порошка толщиной 1-2 мм под давлением до 200 МПа. Это позволяет повысить эффективность очистки, экономить абразивный порошок и увеличить срок службы деталей оборудования, непосредственно контактирующих с абразивным порошком.

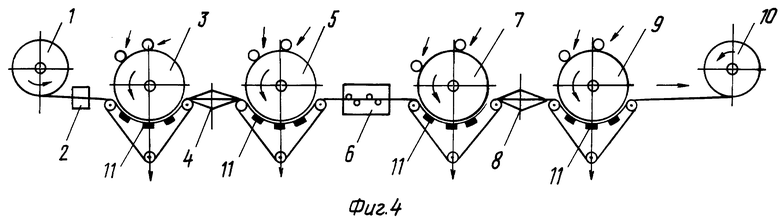

На фиг. 1 показана схема вибрационных усилий, приложенных к полосе в зоне очистки; на фиг. 2 - схема получения равномерного микрорельефа полосы; на фиг. 3 - схема расположения вибрационных механизмов (ВМ); на фиг. 4 - схема автономного агрегата роторного типа для двусторонней абразивной обработки (очистки) поверхности широких полос (АПО РТ).

Способ осуществляют следующим образом (фиг. З): полосу 1 заправляют в зазор между барабаном 2 и прижимным транспортером 3. Прижим полосы 1 осуществляется путем натяжения ленты 4 транспортера 3 при помощи натяжного механизма 5. Под лентой 4 располагаются вибрационные механизмы вертикальных 6 и горизонтальных 7 колебаний ленты 4. Так как трение между лентой 4 и полосой 1 значительно больше, чем трение между полосой 1 и абразивным слоем 8, полоса 1 вибрирует совместно с лентой 4 относительно абразивного слоя 8, за счет чего происходят разрушение окалины и образование на поверхности металла (фиг. 1 и 2) равномерного микрорельефа без рисок и канавок.

Абразивный слой на поверхности барабана 2 формируется следующим образом.

На поверхность вращающегося барабана 2 непрерывно подается тонким слоем мягкий материал 9, например сухие сосновые опилки, который накатывается на барабан при помощи ролика 10. Затем по ходу движения барабана 2 на этот слой древесных опилок непрерывно накатывается тонкий слой абразивного порошка 11 с помощью ролика 12. Сформированный таким образом абразивный слой 8 поступает вместе с полосой 1 в зону очистки (сектор 8), где за счет разницы в линейных скоростях барабана 2 и ленты 4 с полосой 1 происходит очистка. Включаются в работу вертикальные вибрационные 6 и горизонтальные 7 механизмы (ВМГ и ВМВ), которые заранее устанавливаются под оптимальными углами α и β к вертикальной Z и горизонтальным X и Y осям, фиксирующим положение полосы 1 в пространстве. За счет объемного действия вибрационных сил значительно уменьшается требующееся давление порошка на полосу, повышается качество поверхности металла и обеспечивается стабильность холодной прокатки полосы.

На фиг. 4 показана схема осуществления предлагаемого способа очистки полосы в автономном агрегате роторного типа, которая осуществляется в две стадии. Вначале полоса очищается в устройствах грубой очистки, а затем, после прохождения через роликовый окалиноломатель, в устройствах тонкой очистки полосы.

Агрегат содержит размоточное устройство 1, изгибно-растяжную машину 2, устройство 3 для грубой очистки лицевой стороны полосы, поворотное устройство 4, обеспечивающее разворот полосы на 180o, устройство 5 для грубой очистки обратной стороны полосы, роликовый окалиноломатель 6, устройство 7 для тонкой очистки лицевой стороны полосы, поворотное устройство 8, устройство 9 для тонкой очистки обратной стороны полосы, смоточную машину 10, вибраторы 11.

Предлагаемый агрегат позволит осуществить качественную очистку полосы перед ее холодной прокаткой. Оборудование агрегата несложно в изготовлении и экономично в эксплуатации.

Источники информации

1. Делюсто Л.Г., Мочалин В.Н. и др. Способ удаления окалины с поверхности тонких полос. А.С. N 1555951, МКИ B 21 B 45/04, не публ.

2. Делюсто Л. Г., Мочалин В.Н. и др. Устройство для удаления окалины с поверхности тонколистового проката А.С. СССР N 1538243, МКИ B 21 B 45/06.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ШИРОКИХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205077C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2006 |

|

RU2317868C1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ ПРОВОЛОКИ | 2002 |

|

RU2205080C1 |

| СПОСОБ ВОЛОЧЕНИЯ КАТАНКИ | 2006 |

|

RU2317869C1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ КАТАНКИ | 2010 |

|

RU2438812C1 |

| УСТРОЙСТВО ДЛЯ ТОНКОЙ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2005 |

|

RU2301126C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2002 |

|

RU2205079C1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОВОЛОКИ ОТ ОКАЛИНЫ И ОКИСНЫХ ПЛЕНОК | 2004 |

|

RU2275979C1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1996 |

|

RU2110343C1 |

Изобретение относится к прокатному производству и может быть использовано при удалении (частичном или полном) с поверхности полосового проката окалины перед холодной прокаткой. Задача изобретения - исключение сплошных рисок и канавок, получение равномерной шероховатости поверхности полосы вдоль и поперек, т.е. повышение качества очистки. Поставленная цель достигается тем, что в способе, включающем протягивание полосы, огибающей приводной барабан, через уплотненный перед зоной очистки абразивный порошок, полосу в зонах очистки подвергают одновременно вертикальной и горизонтальной вибрации в двух взаимно перпендикулярных направлениях под углами α = 0 - 90o и β = 0 - 90o, а между зонами очистки - изгибу-растяжению с ε = 0 - 5%. При формировании абразивного слоя на поверхность барабана вначале накатывают слой мягкого материала, например сухих сосновых опилок с клейкой составляющей толщиной 2 - 3 мм под давлением до 400 МПа, а затем на этот слой непрерывно напрессовывают слой абразивного порошка толщиной 1 - 2 мм под давлением до 200 МПа. Устройство содержит барабаны, транспортеры и окалиноломатель. Между барабанами размещены поворотные устройства. Барабаны снабжены механизмами продольной и поперечной вибрации полосы. Изобретение обеспечивает качественную очистки полосы. 2 с.п. 1 з.п.ф-лы, 4 ил.

| Устройство для очистки проволоки | 1979 |

|

SU787131A1 |

| 1971 |

|

SU411927A1 | |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1972 |

|

SU419276A1 |

| Самоходное шасси | 1980 |

|

SU852199A2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОВОЛОКИ | 1972 |

|

SU422494A1 |

| DE 1228492, 10.11.1966 | |||

| Электропривод моталки прецизионного агрегата | 1984 |

|

SU1288876A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО ВЫСОКОДОБРОТНОГО КРЕМНИЕВОГО МИКРОМЕХАНИЧЕСКОГО РЕЗОНАТОРА | 2009 |

|

RU2435294C2 |

Авторы

Даты

2001-03-20—Публикация

1999-05-25—Подача