Изобретение относится к области технологии изготовления мембран для микро- и ультрафильтрации и может быть использовано в медицине, биологии, химической и пищевой промышленности в процессах удаления или концентрирования дисперсных частиц, находящихся в жидкостях и газах.

Известен фильтрующий элемент для микро- и ультрафильтрации, содержащий грубопористую подложку и нанесенную на нее тонкопористую мембрану (патент Франции N 2580517, кл. B 01 D 39/20, 1986 г.).

Однако данное устройство не обладает высокой производительностью из-за небольшой открытой пористости мембранного слоя, определяемой максимальной плотностью упаковки сферических или близких к ним по форме частиц, образующих мембрану.

Известен способ изготовления фильтрующего элемента, состоящего из грубопористой подложки и тонкопористой мембраны, включающий осаждение на подложку из жидкой среды компонентов мембраны с последующей сушкой и обжигом (патент Франции N 2553758, кл. C 04 B 38/06, 1985 г.).

Однако известный способ не позволяет изготовить фильтрующий элемент с высокой пористостью и производительностью.

По технической сущности наиболее близким к предлагаемому изобретением является фильтрующий элемент, содержащий грубопористую подложку и нанесенную на нее тонкопористую мембрану из неорганических волокон, и способ приготовления фильтрующего элемента, включающий диспергирование неорганических волокон в водной среде, осаждение их на грубопористую подложку и последующую сушку (патент РФ N 2079349, кл. B 01 D 69/00, 1997 г.). Важным элементом данного изобретения является использование волокон диаметром 0,05 - 1,0 мкм и с отношением длины к диаметру L/d = 10 - 100.

Описанный способ позволяет достичь существенно более высокой производительности при фильтрации за счет высокой пористости мембраны, однако ему присущи следующие недостатки:

из-за малого отношения L/d = 10-100 достичь необходимой удерживающей способности удается только при толщинах мембраны не менее 20-30 мкм, что ограничивает производительность фильтроэлемента;

при таких толщинах мембраны и слабой связи между собой волокон с малым L/d мембрана частично размыкается при нанесении связующего, что ведет к большому количеству брака в производстве;

из-за слабой связи волокон между собой необходимо упрочнение мембраны путем пропитки ее связующим, сушки и последующего обжига фильтроэлементов, что существенно усложняет и удорожает технологию производства.

Техническим результатом является создание фильтрующего элемента с повышенной пропускной способностью, упрощенной технологией при снижении брака в производстве.

Для этого в фильтрующем элементе для микро- и ультрафильтрации, содержащем грубопористую подложку и нанесенную на нее тонкопористую мембрану из неорганических волокон, согласно изобретению, соединение между неорганическими волокнами образовано их взаимным переплетением, а связь между грубопористой подложкой и тонкопористой мембраной образована за счет проникновения концов волокон в поры подложки, кроме того, неорганические волокна в тонкопористой мембране имеют отношение длины волокна к его диаметру, превышающее 100 и не более 500, а объемная доля неорганических волокон в тонкопористой мембране составляет 100%, кроме того, в способе приготовления фильтрующего элемента, состоящего из грубопористой подложки и тонкопористой мембраны из неорганических волокон, включающем диспергирование неорганических волокон в водной среде, осаждение их на грубопористую подложку и последующую сушку, согласно изобретению, в качестве неорганических волокон используют волокна с отношением длины волокна к его диаметру, превышающим 100 и не более 500, а вышеуказанные операции по диспергированию и осаждению неорганических волокон ведут при pH 10,5 - 11,5, кроме того, осаждение неорганических волокон на грубопористую подложку производят из потока дисперсии волокон в водной среде, параллельного поверхности грубопористой подложки и имеющего скорость 0,5 - 10,0 м/с.

Сущность изобретения заключается в том, что использование неорганических волокон с вышеуказанным соотношением длины волокна к его диаметру и диспергирование при pH 10,5 - 11,5 позволяет получить фильтрующий элемент с меньшей толщиной мембраны и соответственно с большей пропускной способностью.

При этом проникновение концов волокон в поры подложки обеспечивает надежную связь мембраны с подложкой и позволяет исключить необходимость использования связующего, что естественно упрощает технологию изготовления.

Сравнение предлагаемых изобретений с ближайшим аналогом позволяет утверждать о соответствии критерию "новизна", а отсутствие отличительных признаков в аналогах говорит о соответствии критерию "изобретательский уровень".

Предварительные испытания подтверждают возможность широкого промышленного использования предлагаемых изобретений.

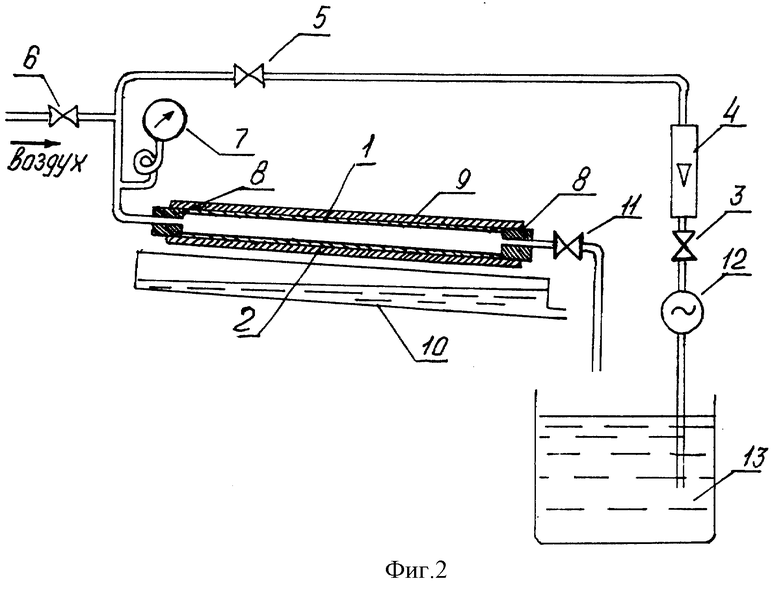

На фиг. 1 представлена конструкция предлагаемого фильтрующего элемента, а на фиг. 2 - функциональная схема устройства, позволяющая осуществить предлагаемый способ.

Фильтрующий элемент для микро- и ультрафильтрации содержит тонкопористую мембрану из неорганических волокон 1, нанесенную на грубопористую подложку 2.

Соединение между неорганическими волокнами 1 образовано их взаимным переплетением, а связь между грубопористой подложкой 2 и тонкопористой мембраной образована проникновением (за счет проникновения) концов волокон 1 в поры подложки.

Устройство для изготовления фильтрующего элемента содержит вентиль 3 с расходомером 4, вентили 5, 6, манометр 7, уплотнения 8, трубку 9 грубопористой подложки, наклонный желоб 10, вентиль 11, насос 12 и емкость 13 с жидкостью.

Мембрану формируют из волокон с отношением длины к диаметру 100 - 500, нанесение производят из водных суспензий с pH 10,5 - 11,5, подаваемых на поверхность подложки параллельно ей со скоростью 0,5 - 10 м/с.

При указанных pH волокна даже с такими высокими отношениями L/d, как 100 - 500, не флокируют в жидкости, что обеспечивает получение однородной структуры мембраны, чего ранее не удавалось добиться.

Высокая скорость потока суспензии 0,5 - 10 м/с обеспечивает укладку волокон преимущественно параллельно поверхности подложки и из-за высокой турбулентности потока волокна с большим L/d спутываются между собой, образуя прочную связь, что не требует дальнейшего упрочнения мембраны связующим. При этом объемная доля волокон в мембране составляет 100%.

Связь мембранного слоя с подложкой обеспечивается адгезионными силами, а также тем, что используемые здесь длинные волокна частично проникают в грубые поры подложки, как показано на фиг. 1. Это позволяет исключить операцию пропитки раствором связующего.

Проведенные пилотные испытания показали, что при использовании в качестве волокон нитевидных кристаллов, карбида кремния с диаметром 0,05 - 1,0 мкм и L/d = 100-500 удерживающая способность мембранного слоя на уровне 0,1 - 0,2 мкм может быть достигнута при толщине мембраны 5 - 10 мкм вместо 30 - 50 мкм по ближайшему аналогу. При этом в 1,5 - 2,0 раза увеличивается производительность за счет меньшей толщины мембраны.

Образующийся мембранный слой после сушки приобретает прочность и связь с подложкой, достаточные для эксплуатации в скоростных потоках, свойственных применяемым в установках тангенциальной фильтрации (1 - 10 м/с), и выдерживают импульсы обратного давления фильтрата до 5 атм.

Отсутствие необходимости применения связующих для фиксации мембраны упрощает технологию и снижает стоимость производства, а также исключает брак, который при пропитке связующим достигал 30 - 50%.

Полученные согласно предлагаемому изобретению фильтроэлементы опробованы при очистке и стерилизации питьевой воды, очистке стоков прачечных, автомобильных моек и других процессах.

Пример 1. Для изготовления фильтроэлементов в качестве подложек использовали керамические трубки с пористостью 30 - 35% на основе корунда длиной 800 мм, наружным диаметром 10 мм и внутренним диаметром 6 мм.

Нитевидные кристаллы карбида кремния диаметром 0,1 мкм диспергировали в водной среде с pH 11,0, для чего в дистиллированную воду добавляли 0,25 мл 25%-ного водного NH3 на каждый литр воды. Диспергирование вели при концентрации кристаллов 2,5 г/л путем воздействия ультразвуком в течение 15 мин, что обеспечивало среднее значение отношения длины к диаметру кристаллов L/d = 300.

Для простоты понимания на функциональной схеме показана одна трубка 9. Реально нанесение производили одновременно на группу из 33 трубок с общей площадью поверхности внутренних каналов 0,5 м2. При этом каждую из трубок через уплотнения 8 подключали к системе через входной и выходной коллекторы. В емкость 13 заливали 12 л дистиллированной воды и добавляли 30 мл 25%-ного NH3 до pH 11,0.

При полностью открытых вентилях 3, 5, 11 и закрытом вентиле 6 включали насос 12. Далее регулировкой вентилями 3 и 11 устанавливали давление 0,8 атм по манометру 7, расход 17 м3/ч по расходомеру 4, что соответствовало линейной скорости по внутреннему каналу трубки 5 м/с. После установления указанного режима в емкость 13 добавляли 1,0 л предварительно подготовленной с помощью ультразвука дисперсии. При этом исходная концентрация кристаллов в емкости 13 составляла 0,18 г/л, количество кристаллов в ней - 2,5 г. Прокачку дисперсии по контуру продолжали до ее полного осветления, когда дисперсия в емкости 13 становилась прозрачной. В процессе прокачки кристаллы под действием перепада давления 0,8 атм через стенку трубки осаждались в виде слоя на внутренней поверхности, а фильтрат, проходящий через нее, попадал в наклонной желоб 10 и стекал в емкость 13. По окончании режима, когда наблюдалось осветление дисперсии в емкости 13, насос 12 отключали, закрывали вентили 5 и 11 и открывали вентиль 6, по которому в течение 3 мин подавали сжатый воздух под давлением 1 атм. После этого вентиль 6 закрывали, трубку 9 отключали от системы и подвергали сушке в течение 2 ч при 105oC.

В результате на внутренней поверхности трубки получали прочную и хорошо связанную с ней мембрану равномерной структуры толщиной 8 мкм.

Производительность мембраны по дистиллированной воде в начальный момент при 25oC составляла 23000 л/(м2·ч), удерживающая способность 0,1 мкм.

Пример 2.

Процесс проводили в условиях по примеру 1, за исключением того, что диспергирование кристаллов и нанесение мембраны производили при pH 10,5, для чего к каждому литру воды добавляли по 0,15 мл 25%-ного раствора NH3.

В результате получили мембраны толщиной около 6 мкм со слабофлокулированной структурой, имеющей производительность 28000 л/(м2·ч) и удерживающую способность около 0,3 мкм.

Пример 3.

Процесс проводили аналогично описанному в примере 1, но при pH на всех стадиях водной переработки, равном 11,5. Концентрация 25%-ного раствора NH3 составляла 0,5 мл/л.

Получили мембраны однородной структуры толщиной около 9 мкм, производительностью 25000 л/м2·ч по дистиллированной воде и удерживающей способностью 0,1 мкм. Недостаток этого варианта - заметный запах аммиака и необходимость проведения операции в вытяжном шкафу.

Пример 4. Процесс вели в условиях по п. 1, но диспергирование ультразвуков осуществляли в течение 5 мин, что обеспечивало получение волокон с отношением длины к диаметру L/d = 500.

Получили мембраны со слабофлокулированной и несколько неоднородной структурой, имеющие удерживающую способность 0,3 - 0,4 мкм и производительность 18000 л/(м2·ч).

Пример 5. Процесс вели по п. 1, но кристаллы карбида кремния диспергировали в течение 80 мин, что привело к ломке кристаллов до L/d ≈ 110.

Полученные мембраны имели несколько ослабленную прочность и при испытаниях в режиме тангенциальной фильтрации начинали размываться потоком при скорости более 6 м/с.

Пример 6. Процесс вели в условиях примера 1, но при производительности насоса 35 м3/ч, что соответствовало линейной скорости дисперсии во внутреннем канале трубок около 10 м/с.

Получили мембраны с высокой прочностью и хорошо связанные с подложкой. Толщина мембран составила около 6 мкм, производительность 21000 л/(м2·ч) по дистиллированной воде, удерживающая способность - 0,2 мкм.

Пример 7. Выполняли в условиях примера 1, но при скоростях потока при нанесении мембраны - 0,5 м/с.

Полученные мембраны имели низкую прочность и при последующих испытаниях размывались потоком при скоростях более 3 м/с.

Таким образом в предлагаемых изобретениях обеспечено создание фильтрующего элемента с повышенной пропускной способностью, упрощенной технологией и снижен брак в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МИКРО- И УЛЬТРАФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2079349C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ МИКРОФИЛЬТРАЦИИ | 2000 |

|

RU2170610C1 |

| КЕРАМИЧЕСКИЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 1992 |

|

RU2036187C1 |

| Способ получения неорганического мембранного материала | 2019 |

|

RU2712671C1 |

| Макропористый керамический материал с углеродным нановолокнистым покрытием и способ его получения | 2016 |

|

RU2620437C1 |

| СПОСОБ СЕПАРАЦИИ ТОНКОДИСПЕРСНЫХ КАПЕЛЬ КРИОАГЕНТА И ТВЕРДЫХ ЧАСТИЦ ОТ КРИОГЕННОГО ГАЗА | 2004 |

|

RU2257518C1 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 2004 |

|

RU2257517C1 |

| КОМПОЗИЦИОННАЯ НЕОРГАНИЧЕСКАЯ ПОРИСТАЯ МЕМБРАНА | 2000 |

|

RU2171708C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2564869C1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2263860C1 |

Изобретение относится к области технологии изготовления мембран для микро- и ультрафильтрации. Для повышения производительности и упрощения технологии изготовления соединение между неорганическими волокнами в фильтрующем элементе образовано их взаимным переплетением, а связь между грубопористой подложкой и тонкопористой мембраной образована за счет проникновения концов волокон в поры подложки, при этом при изготовлении устройства используют волокна, имеющие отношения длины к диаметру, превышающие 100 и не превышающие 500. Способ изготовления фильтрующего элемента, состоящего из грубопористой подложки и тонкопористой мембраны из неорганических волокон, включает диспергирование неорганических волокон в водной среде, осаждение их на грубопористую подложку и последующую сушку. В качестве неорганических волокон используют волокна с отношением длины волокна к диаметру, превышающим 100 и не более 500, а операции по диспергированию неорганических волокон ведут при рН 10,5-11,5. 2 с. и 3 з.п.ф-лы, 2 ил.

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МИКРО- И УЛЬТРАФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2079349C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ С ВОЛОКНИСТЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2108133C1 |

| US 4452698 А, 05.06.1984 | |||

| Устройство для подключения абонентов к магистрали ЭВМ | 1987 |

|

SU1476481A1 |

| СПОСОБ ПОСМЕРТНОЙ ДИАГНОСТИКИ ВРОЖДЕННОЙ ПНЕВМОНИИ У НОВОРОЖДЕННОГО | 2016 |

|

RU2609462C1 |

Авторы

Даты

2001-03-27—Публикация

1999-12-08—Подача